可调节式秸秆粉碎抛撒还田机设计与试验

章志强 何 进 李洪文 王庆杰 琚佳伟 鄢雄磊

(中国农业大学工学院, 北京 100083)

可调节式秸秆粉碎抛撒还田机设计与试验

章志强 何 进 李洪文 王庆杰 琚佳伟 鄢雄磊

(中国农业大学工学院, 北京 100083)

针对秸秆粉碎还田机粉碎后的秸秆抛撒均匀度差和幅宽不可调节等问题,设计了一种可调节式秸秆粉碎抛撒还田机。该机主要由曲面机壳、粉碎装置、抛撒装置和传动装置等组成,可以实现玉米、小麦秸秆的粉碎和粉碎后秸秆的抛撒还田。曲面机壳包括对数螺旋线型前壳体、左侧板、右侧板和后挡板等。 Fluent仿真分析结果表明,曲面机壳相比传统折线型机壳有利于提高秸秆在机壳内的流动性。粉碎装置包括粉碎刀轴、组合甩刀、定刀等,其中粉碎刀轴两端装有扇形叶片,提高了曲面机壳内流体流动速度和曲面机壳入口处秸秆喂入性能。在曲面机壳出口处增加了装有导向叶片的导流板,并设计了一种同步调节所有导向叶片的导向叶片同步调节装置,实现了粉碎后秸秆抛撒幅宽、均匀度的可调节。田间试验表明,在拖拉机前进速度为1.8 m/s,秸秆平均含水率为78.4%,拖拉机动力输出轴转速为540 r/min的未收获玉米地里,秸秆粉碎长度合格率达90.01%,平均抛撒幅宽达2 223.3 mm,平均留茬高度为62.0 mm,抛撒不均匀度为22.95%,各项性能指标均满足要求。

秸秆还田; 组合甩刀; 曲面机壳

引言

我国秸秆总量大、种类多、分布广,每年秸秆产量8亿多吨,秸秆产量约占全世界秸秆总量的30%,位列世界之首,秸秆以水稻、小麦和玉米等为主[1]。秸秆机械化粉碎还田能够节省劳力,增加土壤有机质,改善土壤结构[2-3];同时,还能避免多余秸秆的焚烧和化肥的过度使用[4]。

粉碎后秸秆的长度和抛撒均匀度作为秸秆粉碎还田机的2个重要工作性能参数,对下茬作物的播种和生长有重要的影响。为了提高秸秆粉碎质量,减小粉碎后秸秆长度,国内外学者设计出了Y-L型[5]、T型[6]、组合Y型[7]和三节鞭式[8]等多种形式的秸秆粉碎还田刀具,研究了不同动定刀间隙、粉碎刀辊转速和机具前进速度等机具结构与工作参数[9-12]对秸秆粉碎长度的影响,并研发出了针对小麦、玉米、棉花、香蕉、甘蔗和水稻等多种作物秸秆的秸秆粉碎还田机[13-15]。现有研究大多针对减小粉碎后的秸秆长度,对调节粉碎后秸秆抛撒均匀度、幅宽等的研究相对较少。提高粉碎后秸秆抛撒均匀度方面的研究主要是针对联合收获机配套的秸秆粉碎装置,如安装风机提高粉碎室内气流流速[16]和增加旋转圆盘辅助抛撒。安装风机虽然能提高粉碎后秸秆抛撒的均匀度,但会使机器的结构复杂,显著增加机器功耗,秸秆的抛撒幅宽、均匀度等也比较难控制。

本文针对上述问题,在黄淮海小麦-玉米一年两熟区,设计一种带导向叶片同步调节装置的秸秆粉碎抛撒还田机来粉碎和抛撒玉米、小麦秸秆,实现粉碎后秸秆抛撒的均匀度、幅宽等的可调节,以满足不同的秸秆还田要求。

1 整机结构和工作原理

1.1 整机结构

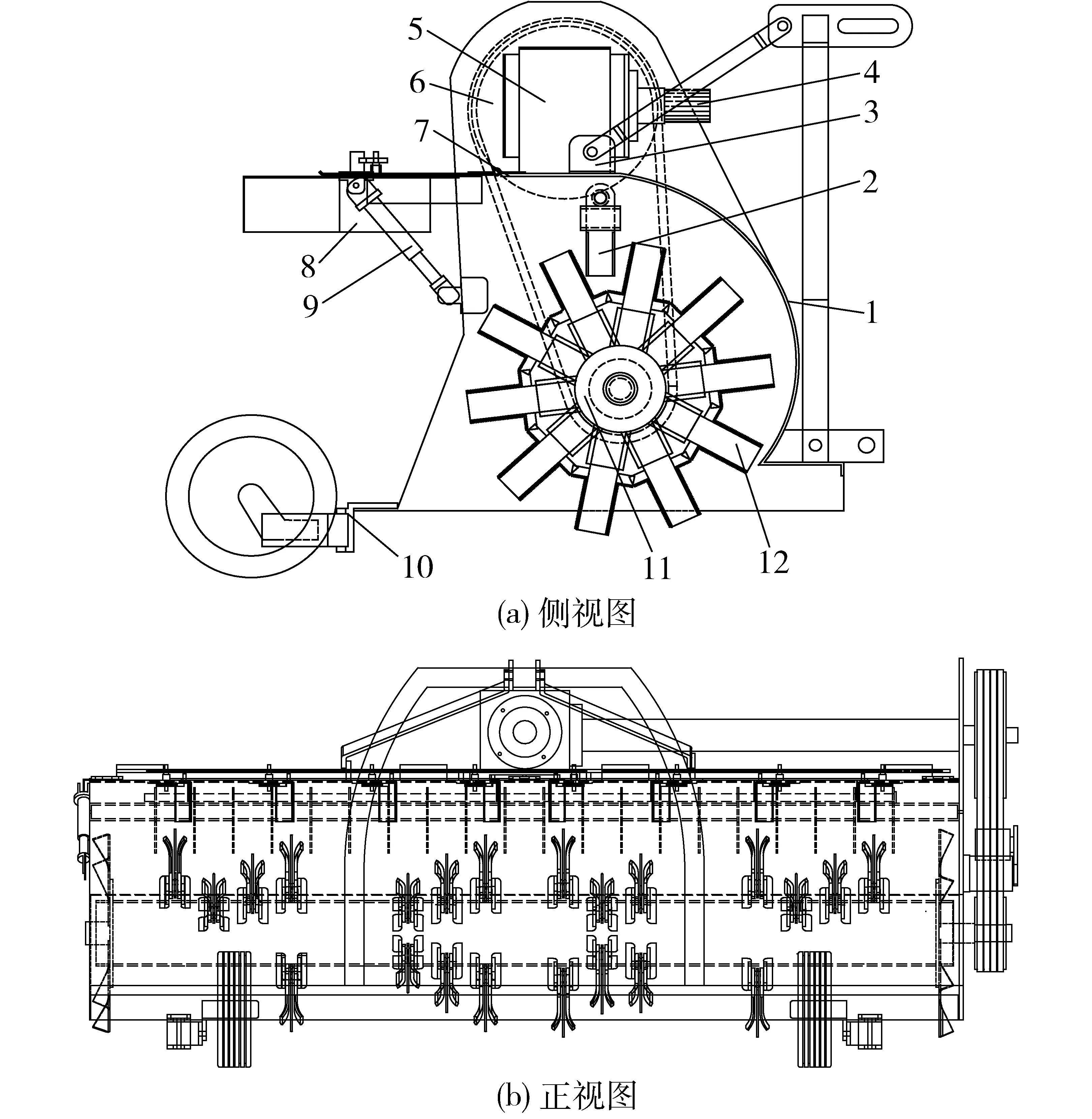

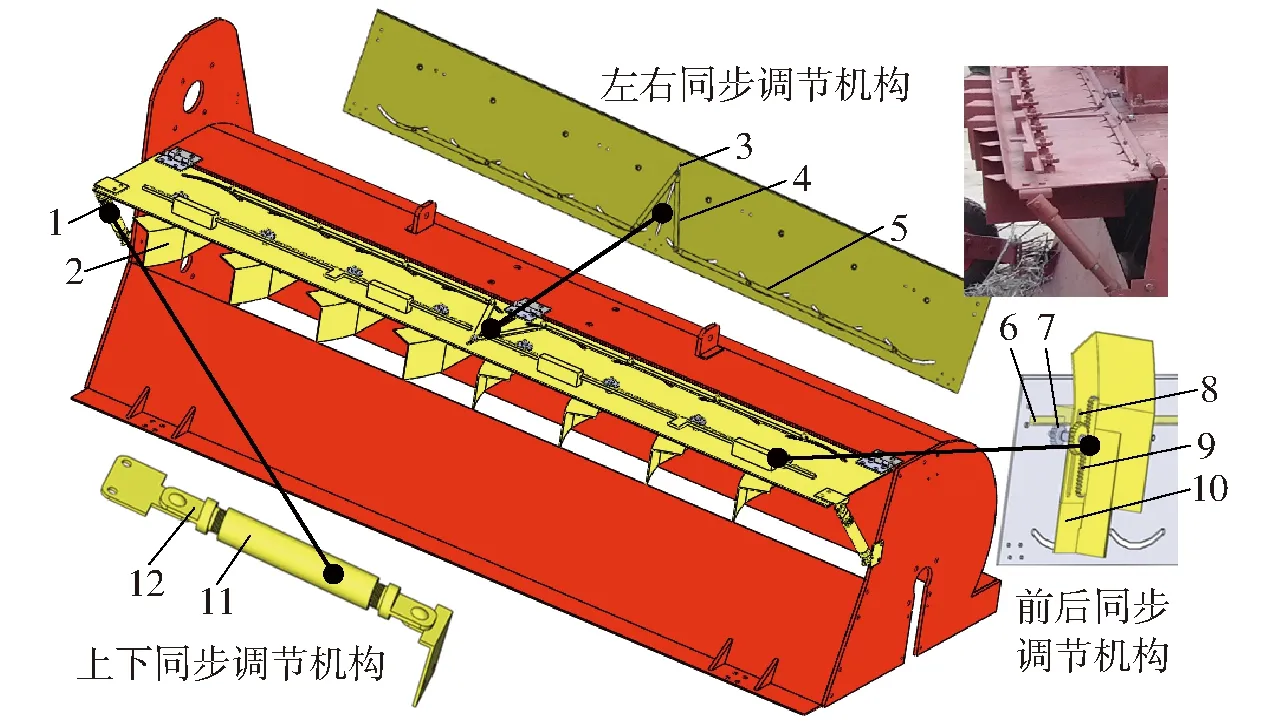

秸秆粉碎抛撒还田机主要由曲面机壳、粉碎装置(粉碎刀轴、组合甩刀、定刀)、抛撒装置(导向叶片、导流板、导向叶片调节装置)和传动装置等组成,如图1所示。导流板铰接在机壳排草口处,导向叶片调节装置安装在导流板上下两面,粉碎装置安装在曲面机壳内部,传动装置安装在曲面机壳左侧和上部。其中,传动装置用于把拖拉机动力输出轴输出的动力传递到粉碎刀轴,为秸秆粉碎抛撒还田机提供动力;导向叶片调节装置用于调节导向叶片的位置,从而控制曲面机壳出口处抛出秸秆的幅宽、均匀度和距离等;粉碎装置用于粉碎和抛撒作物秸秆,悬挂装置用于把秸秆粉碎抛撒还田机挂接于四轮拖拉机,行走装置用于支撑机器行走和调节粉碎刀刀尖离地间隙。

图1 秸秆粉碎抛撒还田机结构简图Fig.1 Structural schematic diagrams of straw chopper cum spreader1.曲面机壳 2.定刀 3.悬挂装置 4.动力输入轴 5.变速箱6.传动机构 7.导流板 8.导向叶片 9.导向叶片调节装置 10.行走装置 11.粉碎刀轴 12.组合甩刀

1.2 工作原理与技术参数

工作时,拖拉机动力输出轴的动力经变速箱和传动机构二次增速后带动粉碎刀轴高速旋转,使粉碎刀轴上的组合甩刀砍切地表秸秆;同时组合甩刀和扇形叶片对曲面机壳入口处的气体做功,使气体流速增加,气压减小,在入口处形成负压区;切断的秸秆在入口负压和组合甩刀的作用下进入曲面机壳内,并在组合甩刀和定刀的多次砍切、撕裂和揉搓等综合作用下被粉碎成小段或纤维状;粉碎后的秸秆在高速旋转的粉碎刀轴产生的气流和离心力的作用下从曲面机壳出口处经导向叶片导流,均匀抛出撒落地表。调节导向叶片调节装置,使粉碎后的秸秆在曲面机壳出口处以不同的抛射角度和位置从导向叶片抛出,便能获得不同的秸秆抛撒均匀度、幅宽和距离等。

秸秆粉碎抛撒还田机主要参数如表1所示。

2 主要工作部件设计与参数确定

2.1 曲面机壳设计与机壳内流场仿真分析

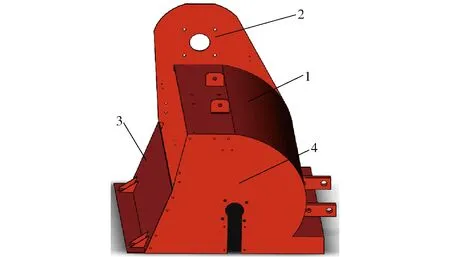

秸秆粉碎抛撒还田机的曲面机壳(图2)主要由对数螺旋线型曲面前壳体、左侧板、右侧板和后挡板组成,其中对数螺旋线型曲面前壳体焊接在左、右侧板之间,后挡板通过螺栓固接在左、右侧板之间。地表秸秆被组合甩刀切断后进入曲面机壳,在曲面机壳内被粉碎后抛撒出曲面机壳。因此,机壳的形状和结构参数对秸秆喂入、粉碎和抛撒都有重要的影响。

表1 秸秆粉碎抛撒还田机参数Tab.1 Main parameters of straw chopper cum spreader

图2 曲面机壳结构示意图Fig.2 Structural diagram of shell1.曲面前壳体 2.左侧板 3.后挡板 4.右侧板

2.1.1对数螺旋线型曲面前壳体设计

现有秸秆粉碎还田机的机壳在设计时,从入口到出口的前壳体的内切理论曲线为一偏心圆,即入口处粉碎刀刀尖到前壳体的间隙ε1至出口处间隙ε2由小逐渐增大,如图3所示。较小的入口间隙有利于粉碎刀对进入机壳内秸秆的集中粉碎,提高粉碎质量;较大的出口间隙有利于粉碎后的秸秆顺利抛出[17]。

图3 偏心圆式折线前壳体结构示意图Fig.3 Structural diagram of eccentric circle type broken-line front casing

秸秆粉碎抛撒还田机工作时气流从机壳底部垂直方向进入然后从顶部水平方向流出,气流方向与横流风机内气流方向相似,因此本文设计了一种对数螺旋线型曲面前壳体来替代传统的折线型前壳体。对数螺旋线型蜗壳状曲面前壳体满足了入口处粉碎刀刀尖到前壳体的间隙ε1至出口处间隙ε2由小逐渐增大的要求,同时流体在对数螺旋线型壳体内比折线型壳体内具有更好的流动性。

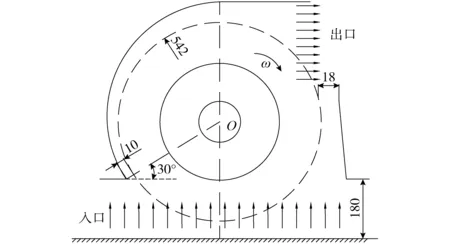

传统的风机蜗壳线型有两种:基于周向平均速度方法设计的阿基米德螺旋线;基于等环量法设计的对数螺旋线。根据LAZZAROTTO等[18]的研究,对数螺旋线型蜗壳(图4)的型线公式为

(1)

式中R——蜗壳型线上点到旋转中心O的距离,mmεr——螺旋线起点处的蜗壳间隙,mmθ——从蜗壳型线上点到旋转中心O距离为R时对应的角度,(°)

D——旋转部件的旋转直径,mm

α0——螺旋线起点和旋转中心O连线与水平轴的夹角,(°)

θ*——蜗壳壁面径向宽度系数,(°)

当蜗壳壁面宽度较小时θ*取359°,当蜗壳壁面宽度较大时θ*取139°,相对协调宽度的蜗壳壁面θ*取191°。

图4 对数螺旋线型蜗壳结构示意图Fig.4 Structural diagram of logarithmic spiral type volute

由表1中秸秆粉碎抛撒还田机的参数可知,式(1)中的旋转直径D对应粉碎刀轴的旋转直径为542 mm;采用较小的蜗壳壁面宽度,即θ*取359°与秸秆粉碎抛撒还田机的机壳后壳体匹配[19];α0为30°,εr最小蜗壳间隙确定为10 mm[20]。因此,秸秆粉碎抛撒还田机的对数螺旋线型曲面前壳体的型线方程为

(2)

秸秆粉碎抛撒还田机的喂入口高度h对秸秆割茬高度有重要影响,增大h能显著减小割茬高度,但过大的h会使切断的秸秆向前飞出,影响秸秆的顺利喂入。为了同时满足秸秆顺利喂入和留茬高度的要求,喂入口高度h需要满足条件[21]

(3)

式中t——粉碎刀刀尖离地高度,mm

根据表1中设计的粉碎刀轴旋转直径和粉碎刀刀尖的离地间隙,结合式(3)确定h为180 mm。最终,确定秸秆粉碎抛撒还田机的曲面前壳体和机壳分别如图5和图2所示。

图5 对数螺旋线型曲面前壳体结构示意图Fig.5 Structural diagram of logarithmic spiral type curved front housing cover

2.1.2机壳内流场仿真分析

秸秆粉碎抛撒还田机在田间作业时,机壳内的流体包括空气流和秸秆流,秸秆在机壳内运动时间短且与空气的作用较弱,因此机壳内的流动可以看作是稳态、有粘性、不可压缩和绝热的单相湍流。Realizablek-ε模型相比于标准的k-ε模型为湍流粘性增加了一个公式,能更好地模拟强流线弯曲、漩涡和旋转问题,因此本文利用Realizablek-ε模型来计算机壳内的湍流。

定义粉碎刀轴区域为旋转区域,采用旋转坐标系,设置转动速度为粉碎刀轴的转速(2 100 r/min);其余区域为静止区域,采用静止坐标系。将机壳表面设置为静止壁面;刀轴表面设置为旋转壁面。入口和出口边界条件采用压力入口和压力出口,压力大小都为一个标准大气压。

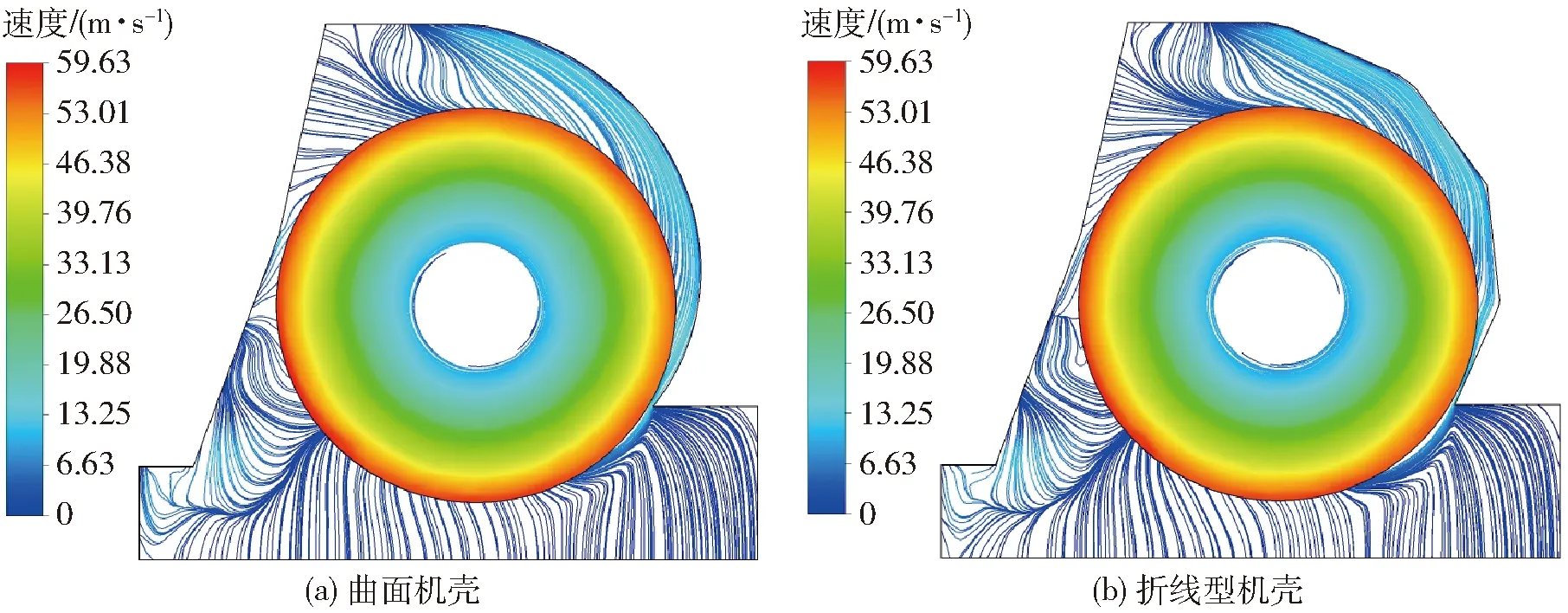

曲面机壳和折线型机壳的Fluent仿真分析结果表明,曲面机壳和折线型机壳入口处空气的质量流量分别为0.439 4、0.379 5 kg/s,曲面机壳和折线型机壳入口处总压分别为-1 384.7、-1 367.58 Pa,机壳入口处压力云图如图6所示,说明曲面机壳相比折线型机壳能使更多的流体进入机壳。

曲面机壳和折线型机壳出口处流体最大速度分别为37.268、35.457 m/s,曲面机壳和折线型机壳出口处流体平均速度分别为3.848、3.466 m/s,机壳出口处速度云图如图7所示,说明曲面机壳相比折线型机壳更容易使流体流出机壳。

图6 入口处压力云图Fig.6 Contours of pressure field at inlet

图7 出口处速度云图Fig.7 Contours of velocity field at outlet

图8 左截面流线图Fig.8 Streamlines on left-side plan

图9 中间截面流线图Fig.9 Streamlines on middle-side plan

图10 右截面流线图Fig.10 Streamlines on right-side plan

在机壳宽度方向的左、中、右3个位置各取一个截面,3个截面的流线图如图8~10所示。由图8可知,在机壳出口处曲面机壳相比折线型机壳有更多流线,因此更有利于流体的流出。由图9可知,在机壳出口处曲面机壳和折线型机壳都产生了涡流,但折线型机壳在出口处产生的涡流比曲面机壳大,出口处大的涡流会影响流体的顺利流出。由图10可知,在靠近机壳出口处曲面机壳产生了轻微的回流而折线型机壳产生了较大面积的回流,机壳内回流会影响流体在机壳内的流动性。通过对图8~10的分析可知,曲面机壳更有利于粉碎后秸秆的顺利抛出。

2.2 粉碎装置设计

秸秆粉碎抛撒还田机的粉碎装置主要由粉碎刀轴、粉碎刀(组合甩刀、定刀)、定刀板和扇形叶片等组成,如图11所示。粉碎刀轴和定刀板安装在左、右两侧板之间,其中粉碎刀轴的中心线经过图4中的旋转中心O点,定刀固接在定刀板上,组合甩刀铰接在粉碎刀轴上,扇形叶片固接在粉碎刀轴两端。进入曲面机壳内的秸秆被组合甩刀和定刀粉碎,粉碎后的秸秆在气流和离心力的共同作用下运动到抛撒装置。

图11 粉碎装置结构示意图Fig.11 Structure diagram of chopping device1.组合甩刀 2.粉碎刀轴 3.扇形叶片 4.定刀板 5.定刀

2.2.1粉碎刀设计

秸秆粉碎抛撒还田机的粉碎刀包括铰接在粉碎刀轴上的组合甩刀和固接在粉碎刀板上与甩刀形成支撑切割的定刀,动、定刀的支持切割能减小粉碎后秸秆长度和提高秸秆粉碎质量[22]。

甩刀的类型对秸秆粉碎质量有很大影响。L改进型刀具有较好的秸秆捡拾性能,但粉碎性能差;直刀相比L改进型刀有较好的秸秆粉碎能力,但捡拾能力相对不足。L改进型刀和直刀组合的组合甩刀,兼有直刀的粉碎性能和L改进型刀的粉碎性能[23]。因此,确定采用1或2把L改进型刀+1把十字型直刀的组合式甩刀,如图12所示。考虑到粉碎刀轴左右两端空间位置的限制,在粉碎刀轴左右两端靠近扇形叶片处安装1把L改进型刀+1把十字型直刀的组合甩刀,粉碎刀轴其他位置安装2把L改进型刀+1把十字型直刀的组合甩刀,如图11所示。L改进型刀为秸秆粉碎还田机上普遍使用的甩刀。十字型直刀相比传统的直刀在刀片左、右两端增加了刀肩,从而增加了粉碎刀工作部分(刀刃)的长度,同时在秸秆随甩刀旋转的过程中刀肩对秸秆有支撑作用,提高了秸秆粉碎质量;左、右刀刃部分都有锯齿,提高了刀片的耐磨性和秸秆粉碎质量,同时使刀片在一端磨损时可以替换另一端工作[24]。

图12 甩刀和组合甩刀结构示意图Fig.12 Structure diagrams of blades and combined flails

合理的甩刀数量对保证秸秆粉碎抛撒还田机的粉碎和抛撒质量有重要的意义。甩刀数量多能有较好的粉碎和抛撒质量,但机具功耗大;减少甩刀数量可显著降低机器功耗,但作业后部分秸秆的长度大。甩刀理论上的数量计算式为[25]

Nc=CLc

(4)

式中Nc——甩刀总数,把C——甩刀密度,把/mmLc——甩刀在粉碎刀轴上的分布长度,mm

对于直刀C通常取0.05~0.07把/mm,L及L改进型刀C通常取0.02~0.04把/mm,对于T型刀C通常取0.01把/mm。

秸秆粉碎抛撒还田机的工作幅宽为2 000 mm,因此Lc的长度为2 000 mm。考虑到甩刀需要同时粉碎玉米等硬质和小麦等软质秸秆,甩刀的数量不能太少。组合甩刀相比L改进型甩刀增加了直刀,可以适度减少甩刀数量。最终确定组合甩刀的密度C取0.021组/mm,根据公式(4)可得组合甩刀的总数量为42组,其中十字型直刀42把,L改进型刀80把。

为了更好地粉碎小麦等韧性较大的软质秸秆,在秸秆粉碎抛撒还田机曲面机壳内安装有一排定刀来辅助秸秆的粉碎,使动、定刀形成支撑切割[26]。定刀为普通的直刀,长170 mm,宽50 mm,厚4 mm,材料为45Mn钢,左、右两端都有刃口,且刃口经过淬火处理。

2.2.2粉碎刀排列设计

粉碎刀的排列包括甩刀在粉碎刀轴上的布置和定刀在定刀板上的布置,不合理的粉碎刀排列不仅会降低秸秆粉碎抛撒还田机的秸秆粉碎和抛撒质量,而且会使机具产生剧烈的振动,甚至损坏机具[27]。根据现有文献对甩刀排列的研究,确定采用双螺旋线的方式排列组合甩刀,使粉碎刀辊的受力均匀,减小机器振动[28-30]。

2.2.1节中确定的组合甩刀总数量为42组,因此按双螺旋线方式排列的组合甩刀在每条螺旋线上排列的数量为21组,初始相位角分别为0°和180°;单条螺旋线上相邻两组甩刀轴向间距为2000/20=100 mm,单条螺旋线上相继与秸秆接触的甩刀的相位差为360°/20=18°。参考旋耕机的刀片排列,确定单条螺旋线上相邻两组甩刀的相位差φ计算公式为[31]

(5)

式中φ——单条螺旋线上相邻两组甩刀的相位差,(°)

θn——单条螺旋线上相继与秸秆接触的两组甩刀的相位差,(°)

n——单条螺旋线上甩刀总数量,组

单条螺旋线上组合甩刀数n为21,代入式(5)确定单条螺旋线上相邻两组甩刀的相位差为72°。最终得到组合甩刀在粉碎刀轴上的排列如图13所示。

图13 组合甩刀双螺旋线排列展开图Fig.13 Double helix arrangement of combined flails in unfold drawing

动、定刀之间的间隙直接影响到秸秆的粉碎长度。在秸秆含水率低时,动、定刀间隙对秸秆粉碎效果影响较小,但秸秆含水率高时,秸秆的粉碎质量会显著降低;较小的动、定刀间隙能获得好的秸秆粉碎质量,但过小的动、定刀间隙易使甩刀与定刀发生碰撞,损坏工作部件和造成安全隐患。GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》中规定玉米和小麦粉碎后的长度分布不能超过100、150 mm,在同时满足玉米和小麦秸秆要求的前提下确定相邻两定刀距离为100 mm,定刀排列情况如图14所示。

图14 定刀排列示意图Fig.14 Arrangement of stationary blade

2.2.3粉碎刀轴设计

粉碎刀轴转速是秸秆粉碎抛撒还田机的重要工作参数,设计时需要同时满足对地面秸秆的有效切割和适宜的秸秆粉碎长度、抛撒均匀度等要求。粉碎刀轴转速高,动力消耗大,机器振动和噪声也增大。粉碎小麦等韧性较强的秸秆时需要较大的粉碎刀轴转速,抛撒玉米等质量较大的秸秆时也需要足够大的粉碎刀轴转速,因此适度提高粉碎刀轴的转速来同时满足粉碎和抛撒要求。研究表明,切割和粉碎秸秆需要的粉碎刀尖线速度为30~48 m/s[26],小麦秸秆的悬浮速度为2.3~4.7 m/s[32],玉米的悬浮速度大约为7 m/s[33],结合张佳喜等[34]提出的理论,确定粉碎刀轴的转速为2 100 r/min。

粉碎刀轴回转直径的确定主要考虑其对整机作业效果及刀辊平衡的影响。回转直径增加,回转惯性随之增大,但整机的工作负荷也增加。综合机壳尺寸、秸秆留茬高度等影响因素,在保证粉碎轴强度的前提下,尽量地减少整机质量,确定使用φ170×5无缝钢管与两轴头焊接成粉碎刀轴。同时在刀轴两端各焊接一个扇形叶片盘,扇形叶片盘上各安装6片扇形叶片。这种带扇形叶片的粉碎刀轴(图11)相比传统的仅依靠甩刀来粉碎和抛撒秸秆的粉碎刀轴,增加的扇形叶片能提高机壳内气流速度。

通过热线风速仪多次测量,在粉碎刀轴旋转速度为2 100 r/min时,秸秆粉碎抛撒还田机曲面机壳入口处和出口处气流最高流速可达11.4、13.5 m/s。

2.3 抛撒装置设计

秸秆抛撒装置(图15)主要包括导流板、导向叶片和导向叶片调节装置,其中导向叶片调节装置包括上下同步调节机构、左右同步调节机构和前后同步调节机构。导流板的后端通过铰链与机壳连接,导向叶片安装在导流板下方。粉碎后的秸秆在导流板上的导向叶片的导流作用下被均匀地抛撒覆盖在秸秆粉碎抛撒还田机的后方。

图15 抛撒装置结构简图Fig.15 Structure diagram of spreading device1.导流板 2.导向叶片 3.连杆销 4.短连杆 5.长连杆 6.长齿条 7.大齿轮 8.小齿轮 9.短齿条 10.左右调节板 11.螺纹调节套 12.螺纹调节轴

不同地区、作物和种植农艺对秸秆抛撒的特性(抛撒幅宽和均匀度等)有不同的要求,秸秆粉碎抛撒还田机的作业环境(风速、风向、秸秆量、秸秆含水率和地表状况等)对秸秆的抛撒特性有显著的影响,因此设计了一种导向叶片调节装置来调节导向叶片的工作位置,以获得粉碎后秸秆的不同抛撒幅宽、均匀度和距离等。

2.3.1导向叶片排列设计

为了使粉碎后的秸秆更均匀的抛撒出曲面机壳,在曲面机壳出口处增加了一个装有导向叶片的导流板,导向叶片能对抛撒出的秸秆起到导流作用。导流板为2 240 mm×300 mm×4 mm普通钢板,导流板与曲面机壳同宽。导流板的中间位置沿宽度方向设置一条导流板条形槽,在导流板条形槽的左右两侧沿长度方向分别设置4个导流板半圆形槽,用于调节导向叶片在导流板上的位置。导向叶片为弧形折弯板,导向叶片安装在导流板上。导向叶片之间的距离会影响导向叶片的导流作用,从而影响粉碎后秸秆在地表覆盖的均匀性。考虑到导流板的尺寸和导向叶片调节位置的限制,以及对玉米、小麦秸秆覆盖均匀度的要求,确定在导流板左、右两边各对称布置4个导向叶片,导向叶片的安装位置如图16所示。

图16 导向叶片排列图Fig.16 Arrangement of stationary blade guide vanes

2.3.2上下同步调节机构设计

上下同步调节机构为螺旋调节机构,旋转螺纹调节套,改变螺纹调节轴和螺纹调节套的总长度,使导流板上下转动,从而实现安装在导流板上的8片导向叶片的上下同步调节。上下同步调节机构的作用是使导流板能绕曲面机壳上下转动,从而改变安装在导流板上的导向叶片的上下位置,进而影响流经导向叶片的粉碎后秸秆的运动状况。根据不同地区玉米和小麦种植农艺,通过改变导流板与水平面的夹角,获得不同的秸秆抛撒幅宽、均匀度和距离等。导流板向上或向下转动角度过大都不利于秸秆的抛撒,设计导流板上、下转动的最大角度α、β分别为20°和15°。

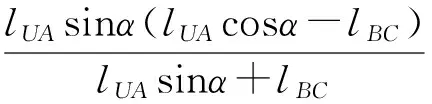

如图17所示,导流板US处于水平位置时,螺纹调节轴和螺纹调节套的总长度为AB;当导流板US往上转动α时,螺纹调节轴和螺纹调节套的总长度为lA1B;当导流板US向下转动β时,螺纹调节轴和螺纹调节套的总长度为lA2B。lA1B与lA2B之差Δl即为能满足导流板向上转动α和向下转动β所需要的调节螺纹的长度。根据螺旋机构的基本规律可得Δl的求解公式为

(6)

其中

式中lUA、lUC、lBC——上下同步调节机构固定部件的长度,mm

图17 上下同步调节机构原理图Fig.17 Schematic diagram of upwards-downwards synchronization regulation mechanism

由上下同步调节机构的安装位置参数可知,lBC=69.4 mm,lUC=220.7 mm,lUA=240.9 mm,代入式(6)可求得螺纹调节长度为123.2 mm。

2.3.3前后同步调节机构设计

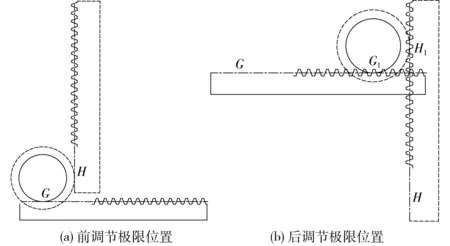

前后同步调节机构为齿轮齿条机构,通过长齿条带动大齿轮旋转,旋转的大齿轮带动同轴的小齿轮旋转,转动的小齿轮进而带动啮合的短齿条使导向叶片前后移动。前后同步调节机构的作用是改变导向叶片在导流板上的前后位置,调节导向叶片前端弧形部分伸出导流板的长度,进而影响流经导向叶片的粉碎后秸秆的运动状况,从而改变秸秆在出口处的抛射位置。根据对秸秆抛撒均匀度的要求,通过改变导向叶片伸出长度,使秸秆从不同位置被抛撒出。导向叶片直线段的长度为150mm,为了使导向叶片安装方便,确定导向叶片前后调节的最大距离(lHH1)为130mm。

图18a为前后同步调节机构向前调节的极限位置,其中G点和H点分别为小齿轮与短齿条和大齿轮与长齿条在前极限位置的啮合点;图18b为前后同步调节结构向后调节的极限位置,其中G1点和H1点分别为小齿轮与短齿条和大齿轮与长齿条在后极限位置的啮合点。lGG1即为能满足导向叶片前后移动距离lHH1所需的长度。根据齿轮齿条机构的基本规律可得lGG1的求解公式为

图18 前后同步调节机构原理图Fig.18 Schematic diagram of frontwards-backwards synchronization regulation mechanism

(7)

(8)

其中

γ1=γ2

式中 lHH1——短齿条移动的距离,mmlGG1——长齿条移动的距离,mmγ1——大齿轮转动的角度,(°) γ2——小齿轮转动的角度,(°) m1——大齿轮模数,mmm2——小齿轮模数,mmz1——大齿轮齿数 z2——小齿轮齿数

图19 左右同步调节机构原理图Fig.19 Schematic diagram of leftwards-rightwards synchronization regulation mechanism

考虑到导向叶片上安装位置的限制,查询机械设计手册,确定m1=2mm,m2=2mm,z1=24,z2=18,代入式(7)、(8)可求得导向叶片可在导流板上前后移动的距离lGG1=97.5mm。

2.3.4左右同步调节机构设计

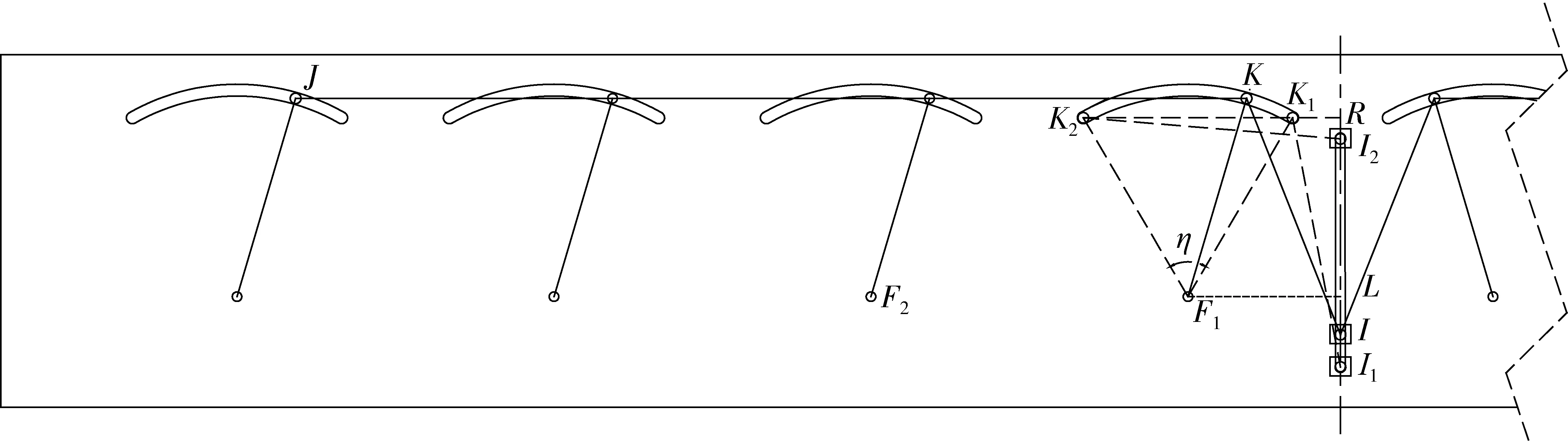

左右同步调节机构为平面连杆机构,移动左、右两长连杆连接部位的连杆销带动长连杆运动,通过长连杆带动短连杆运动,短连杆进而带动插入左右调节板内的左、右两边的导向叶片沿不同方向转动。左右同步调节机构的作用是改变导向叶片在导流板上的左右位置,进而改变秸秆在出口处的抛射角度。使秸秆以不同的初始角度从曲面机壳出口处被抛撒出,能获得不同的秸秆抛撒幅宽、均匀度和距离等。考虑到导向叶片在导流板上长度的限制,同时调节角度过大相邻的两导向叶片会阻挡秸秆的抛出,确定导向叶片可以左右调节的角度η为60°。

如图19所示,K1和I1为导向叶片在右极限位置时短连杆和滑块的位置,K2和I2为导向叶片在左极限位置时短连杆和滑块的位置。lJK、lIK和lI1I2分别为使导向叶片左右调节η时所需的长连杆、短连杆和滑槽的长度。根据平面连杆机构的基本规律可得lJK、lIK和lI1I2的求解公式为

lJK=3lF1F2

(9)

(10)

(11)

其中

lIK=lI1K1=lI2K2

式中 lF1F2——两弧形滑槽圆心之间的距离,mm

由导流板结构参数可知,lF1F2=265mm,lK1R=40mm,lF1K1=175mm,lF1L=127.5mm,lI1L=59.7mm,代入式(9)~(11)可求得lJK=795mm、lIK=215.2mm和lI1I2=202mm。

2.4 传动系统设计

秸秆粉碎抛撒还田机的传动系统由齿轮传动机构和带传动机构2部分组成,动力从拖拉机动力输出轴输出,先经变速箱锥齿轮完成第1次加速,再由带传动机构完成第2次加速,带动粉碎刀轴高速旋转,如图20所示。

拖拉机动力输出轴转速的标准值有540、720、1 100r/min3种,考虑粉碎刀轴对转速和功率的要求,确定动力输出轴转速为540r/min。经过变速箱和传动带2次加速使粉碎刀轴转速达到2 100r/min,总传动比i=2 100/540=3.89。综合考虑传动系统轮廓尺寸、润滑条件等因素,确定i1=2.21、i2=1.76。

3 田间试验

3.1 试验设计

相同长度的玉米秸秆体积和质量都比小麦秸秆大,抛撒的难度也更大,因此本文选择玉米秸秆作为试验对象。试验时间为2016年10月,试验区位于中国农业大学河北涿州农业科技园区,在夏玉米未收获试验田进行试验。试验田地面有轻微起伏,玉米种植行距为620 mm,株距为234 mm,玉米品种为P型958;玉米秸秆平均直径为19 mm,平均高度为2 290 mm,含水率为78.4%。田间试验及作业效果如图21所示。

图20 秸秆粉碎抛撒还田机传动系统示意图Fig.20 Transmission system schematic of straw chopper cum spreader1.变速箱 2.带传动机构 3.粉碎刀辊

图21 秸秆粉碎抛撒还田机田间试验Fig.21 Field trials of straw chopper cum spreader

3.2 试验方法

依据GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》对秸秆粉碎抛撒还田机进行田间试验,选取秸秆粉碎长度合格率、留茬平均高度、秸秆抛撒不均匀度和秸秆抛撒幅宽作为试验参数。拖拉机以1.8 m/s的速度前进,测定2个行程(往返)。

3.2.1秸秆粉碎长度合格率

拖拉机每个行程在测区长度方向上等间距测定3点,每点随机测定1 m2,收集所有秸秆用振动筛清除秸秆里混有的泥土、碎石等杂物并称量。从中选出粉碎长度不合格的秸秆(大于100 mm)称量。计算每点秸秆粉碎长度合格率

(12)

式中i——测试点序号Fni——测点秸秆粉碎长度合格率,%Mzi——测点秸秆总质量,kgMbi——测点不合格秸秆质量,kg

3.2.2秸秆抛撒幅宽和不均匀度

拖拉机每个行程在测区长度方向上等间距测定3点,每点测量碎秆覆盖宽度并计算平均抛撒幅宽。在每点随机测定1m2,收集所有秸秆用振动筛清除秸秆里混有的泥土、碎石等杂物并称量。计算秸秆抛撒不均匀度

(13)

其中

(14)

3.2.3秸秆平均留茬高度

拖拉机每个行程在测区长度方向上测定2点,测定每点1 m2范围内秸秆留茬高度并计算平均值。

3.3 试验结果与分析

秸秆粉碎抛撒还田机田间试验结果如表2所示。

表2 主要性能指标测试结果

秸秆粉碎抛撒还田机的多次田间试验结果表明,在未收获的玉米地且玉米秸秆含水率较高(75%~85%)的情况下,机具性能良好;秸秆粉碎抛撒还田机的秸秆抛撒不均匀度仅为22.95%,与GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》中规定的30%有显著降低,抛撒均匀度提高幅度达10.07%;秸秆抛撒幅宽达2 223.3 mm,与设计的机器工作幅宽2 000 mm相比,粉碎后秸秆在横向覆盖宽度增加了11.165%;秸秆粉碎长度合格率达90.01%,与GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》中规定的85%提高了5.89%;秸秆平均留茬高度为62.0 mm,与GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》中规定的80 mm有显著降低,平均留茬高度降低了22.5%。与现有的秸秆粉碎还田机相比,秸秆粉碎抛撒还田机能提高秸秆抛撒幅宽和均匀度。

秸秆粉碎抛撒还田机虽能较好地粉碎和抛撒秸秆,但在土壤含水率较高或地表不平整的情况下,粉碎刀会出现轻微的打土和抛土现象。因此,在后续的研究优化中特别是机具工作幅宽较大时,需要提高行走装置的仿形能力或采用镇压辊替代行走轮。

4 结论

(1)设计了一种可调节式秸秆粉碎抛撒还田机,通过导向叶片调节装置实现了秸秆粉碎后的不同抛撒幅宽、均匀度和距离等可调节,以满足不同的秸秆还田需求。秸秆粉碎抛撒还田机的田间试验表明,在拖拉机前进速度为1.8 m/s,秸秆平均含水率为78.4%,拖拉机动力输出轴转速为540 r/min的未收获玉米地里,秸秆粉碎长度合格率达90.01%,平均抛撒幅宽达2 223.3 mm,平均留茬高度为62.0 mm,抛撒不均匀度为22.95%,各项性能指标均满足要求。

(2)设计了一种秸秆粉碎抛撒还田机的曲面机壳,其中曲面机壳的前壳体为对数螺旋线型。Fluent仿真分析得出曲面机壳比折线型机壳具有更好的流体流动性,为秸秆粉碎抛撒还田机机壳的设计提供了理论依据。

(3) 粉碎刀轴两端安装有扇形叶片,在粉碎刀轴旋转速度为2 100 r/min时,秸秆粉碎抛撒还田机曲面机壳入口处和出口处气流最高流速可达11.4、13.5 m/s,提高了秸秆粉碎和抛撒质量,特别是提高了对地表倒伏秸秆的粉碎能力。

1 李明,李忠佩,刘明,等. 不同秸秆生物炭对红壤性水稻土养分及微生物群落结构的影响 [J]. 中国农业科学,2015,48(7):1361-1369. LI Ming, LI Zhongpei, LIU Ming, et al. Effects of different straw biochar on nutrient and microbial community structure of a red paddy soil [J]. Scientia Agricultura Sinica, 2015, 48(7): 1361-1369. (in Chinese)

2 丁红利,马晓玥,李玖然,等. 玉米秸秆对土壤有机质含量及微生物群落结构的影响 [J]. 贵州农业科学,2016,44(10):77-83. DING Hongli, MA Xiaoyue, LI Jiuran, et al. Effects of cornstalk on organic matter content and microbial community structure in soil [J]. Guizhou Agricultural Sciences, 2016, 44(10): 77-83. (in Chinese)

3 PRASAD R, GANGAIAH B, AIPE K. Effect of crop residue management in a rice-wheat cropping systems on growth and yield of crops and on soil fertility [J]. Experimental Agriculture, 1999, 35(4): 427-435.

4 BALWINDER-SINGH, HUMPHREYS E, EBERBACH P L, et al. Growth, yield and water productivity of zero till wheat as affected by rice straw mulch and irrigation schedule [J]. Field Crops Research, 2011, 121(2): 209-225.

5 贾洪雷,姜鑫铭,郭明卓,等. V-L 型秸秆粉碎还田刀片设计与试验 [J]. 农业工程学报,2015,31(1):28-33. JIA Honglei, JIANG Xinming, GUO Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade [J]. Transactions of the CSAE, 2015, 31(1): 28-33. (in Chinese)

6 徐春华,介战. T型板刀式秸秆还田机刀辊设计 [J]. 拖拉机与农用运输车,2014,41(5):50-51,54. XU Chunhua,JIE Zhan. Design of T-type plate knife roller of straw returning machine [J]. Tractor & Farm Transporter, 2014, 41(5): 50-51, 54. (in Chinese)

7 李果,李粤,张喜瑞,等. 秸秆粉碎还田机甩刀的设计 [J]. 农机化研究,2014,36(8):122-125. LI Guo,LI Yue,ZHANG Xirui,et al. Design on the flail of straw chopper machine to field [J]. Journal of Agricultural Mechanization Research, 2014, 36(8): 122-125. (in Chinese)

8 张世芳,赵树朋,马跃进,等. 秸秆还田机鞭式刀具的研究 [J]. 农业机械学报,2004,35(2):59-61. ZHANG Shifang,ZHAO Shupeng,MA Yuejin,et al. Research of scourge-type reamer used for straw returning machine [J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(2): 59-61. (in Chinese)

9 邱进,吴明亮,官春云,等. 动定刀同轴水稻秸秆切碎还田装置结构设计与试验 [J]. 农业工程学报,2015,31(10):11-19. QIU Jin, WU Mingliang, GUAN Chunyun, et al. Design and experiment of chopping device with dynamic fixed knife coaxial for rice straw [J]. Transactions of the CSAE, 2015, 31(10): 11-19. (in Chinese)

10 陈松涛,周学建,师清翔,等. 小麦秸秆还田机粉碎装置性能影响因素试验与优化 [J]. 农业机械学报,2007,38(9):67-70,62. CHEN Songtao,ZHOU Xuejian,SHI Qingxiang,et al. Experiment and optimization on factors affecting the performance of wheat stalk macerator smashing devices [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 67-70, 62. (in Chinese)

11 史建新,陈发,郭俊先,等 .抛送式棉秆粉碎还田机的设计与试验 [J].农业工程学报,2006,22(3):68-72. SHI Jianxin,CHEN Fa,GUO Junxian, et al. Design and experimental research of the field straw chopper with throwing cotton-stalk [J]. Transactions of the CSAE, 2006, 22(3): 68-72. (in Chinese)

12 SINGH A, DHALIWA I, DIXIT A. Performance evaluation of tractor mounted straw chopper cum spreader for paddy straw management [J]. Indian Journal of Agricultural Research, 2011, 45(1): 21-29.

13 王超,张喜瑞,李粤,等. 预切组合式香蕉茎秆粉碎还田机的设计[J]. 农机化研究,2017,39(6):111-114,119. WANG Chao,ZHANG Xirui,LI Yue,et al. Design of the pre-cutting combined type of banana stalk chopper [J]. Journal of Agricultural Mechanization Research, 2017, 39(6): 111-114, 119. (in Chinese)

14 李亚萍,蒙贺伟,贾健,等. 4JH-220型秸秆粉碎还田机的研制 [J]. 农机化研究,2015,37(7):143-146. LI Yaping,MENG Hewei,JIA Jian,et al. Development of 4JH-220 shattering and returning machine [J]. Journal of Agricultural Mechanization Research, 2015, 37(7): 143-146. (in Chinese)

15 李明,王金丽,邓怡国,等. 1GYF-120型甘蔗叶粉碎还田机的设计与试验 [J].农业工程学报,2008,24(2):121-126. LI Ming, WANG Jinli, DENG Yiguo, et al. Structural design and experiments on sugarcane leaf shattering and returning machine [J]. Transactions of the CSAE, 2008, 24(2): 121-126. (in Chinese)

16 WILLIAM F, TIMOTHY A, HARRY L. Chaff and straw spreader for a plot combine [J]. Agronomy Journal, 2008, 100(2): 388-389.

17 俞佳芝,余泳昌,朱星贤,等. 4Q-1.5型秸秆粉碎机主要工作部件参数确定与校核 [J]. 农机化研究,2006,28(9):74-76,79. YU Jiazhi, YU Yongchang, ZHU Xingxian, et al. Parameter determination and examination of the 4Q-1.5-type straw stalk grinder main working part [J]. Journal of Agricultural Mechanization Research, 2006, 28(9): 74-76,79. (in Chinese)

18 LAZZARETTO A, TOFFOLO A, MARTEGANI A. On cross-flow fan similarity effects of casing shape [J]. ASME Journal of Fluids Engineering, 2001, 123(3): 523-531.

19 TOFFOLO A, LAZZARETTO A, MARTEGANI A. Cross-flow fan design guidelines for multi-objective performance optimization [J]. Pro. IMech E, Part A, Journal of Power & Energy, 2004, 218(1): 33-42.

20 PORTER A M, MARKLAND E. A study of the cross flow fan [J]. Journal Mechanical Engineering Science, 1970, 12(6): 421-431.

21 毛罕平,陈翠英. 秸秆还田机工作机理与参数分析 [J]. 农业工程学报,1995,11(4):62-66. MAO Hanping, CHEN Cuiying. Working mechanism and parameters determination of field straw chopper [J]. Transactions of the CSAE, 1995, 11(4): 62-66. (in Chinese)

22 甘声豹,李粤,张喜瑞,等. 喂入式立轴甩刀香蕉秸秆粉碎还田机设计与试验 [J]. 农业工程学报,2014,30(13):10-19. GAN Shengbao, LI Yue, ZHANG Xirui, et al. Design and experiment on banana stalk chopper with feeding type spindle flail [J]. Transactions of the CSAE, 2014, 30(13): 10-19. (in Chinese)

23 付雪高. 甘蔗叶粉碎还田机关键部件研究[D].海口:海南大学,2010. FU Xuegao. Sugarcane leaves smash-field machine’s components research [D]. Haikou: Hainan University, 2010. (in Chinese)

24 郭茜,张西良,徐云峰,等. 藤茎类秸秆专用切割刀片的设计与试验 [J]. 农业工程学报,2014,30(24):47-53. GUO Qian, ZHANG Xiliang, XU Yunfeng, et al. Design and experiment of cutting blade for cane straw [J]. Transactions of the CSAE, 2014, 30(24): 47-53. (in Chinese)

25 付雪高,李明,卢敬铭,等. 秸秆粉碎还田机甩刀的研究进展 [J]. 中国农机化,2011(1):83-87. FU Xuegao, LI Ming, LU Jingming, et al. Research on the cutter of straw crushing machine to field [J]. Chinese Agricultural Mechanization, 2011(1): 83-87. (in Chinese)

26 郑智旗,何进,李洪文,等. 动定刀支撑滑切式秸秆粉碎装置设计与试验[J/OL]. 农业机械学报,2016,47(增刊):108-116. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s017&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.S0.017. ZHENG Zhiqi,HE Jin,LI Hongwen,et al. Design and experiment of straw-chopping device with chopping and fixed knife supported slide cutting[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.): 108-116. (in Chinese)

27 姬江涛,李庆军,蔡苇. 刀具布置对茎秆切碎还田机振动的影响分析 [J]. 农机化研究,2003,25(4):63-64. JI Jiangtao, LI Qingjun, CAI Wei. Influence analysis of cutter arrangement on the vibration of field straw chopper [J]. Journal of Agricultural Mechanization Research, 2003, 25(4): 63-64. (in Chinese)

28 涂建平,徐雪红,夏忠义. 秸秆还田机刀片及刀片优化排列的研究[J]. 农机化研究,2003,25(2):102-104. TU Jianping, XU Xuehong, XIA Zhongyi. The study of the cutting-blade and the optimum of the knife-array of field straw chopper [J]. Journal of Agricultural Mechanization Research, 2003, 25(2): 102-104. (in Chinese)

29 薄鸿明,林静. 玉米秸秆还田机的设计与参数研究[J]. 农机化研究,2016,38(11):99-103. BAO Hongming,LIN Jing. The design and simulation analysis of maize field straw chopper [J]. Journal of Agricultural Mechanization Research, 2016, 38(11): 99-103. (in Chinese)

30 SIDHU H, SINGH M, SINGH Y, et al. Development and evaluation of the turbo happy seeder for sowing wheat into heavy rice residues in NW India [J]. Field Crops Research, 2015, 184: 201-212.

31 王多辉,陈翠英. 旋转耕作机刀片排列应用程序的设计 [J]. 农业机械学报,1998,29(增刊):22-25. WANG Duohui, CHEN Cuiying. The program for rotary tiller’s blades arranging [J]. Transactions of the Chinese Society for Agricultural Machinery, 1998, 29(Supp.): 22-25. (in Chinese)

32 GORIAL B, O’CALLAGHAN J. Separation of grain from straw in a vertical air stream [J]. Journal of Agricultural Engineering Research, 1991, 48: 111-122.

33 HEMMAT A, EMAMY M, RAZAVI S, et al. Terminal velocity of chopped corn silage and its separate fractions as affected by moisture content [J]. Journal of Agricultural Science and Technology, 2007,9(1): 15-23.

34 张佳喜,王学农,陈发,等. 秸秆粉碎还田回收机刀辊工作参数的研究 [J]. 农业机械学报,2007,38(6): 82-85,37. ZHANG Jiaxi, WANG Xuenong, CHEN Fa, et al. Study on working parameters of knife roller of field straw chopper for mulching or reclaiming [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(6): 82-85, 37. (in Chinese)

DesignandExperimentonStrawChopperCumSpreaderwithAdjustableSpreadingDevice

ZHANG Zhiqiang HE Jin LI Hongwen WANG Qingjie JU Jiawei YAN Xionglei

(CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China)

A straw chopper cum spreader was developed to deal with the problems of unadjustable chopped straw spreading uniformity and width. The machine which was mainly composed of a curved shell, transmission system, eight guide vanes, a deflector, a guide vane regulating device, a running gear, a hood and a straw chopping device can realize the function of crop straw chopping and chopped straw spreading. The front casing of the shell was a logarithmic spiral line surface, and the equation of the front casing was built. The comparison between curved type shell and break line type shell was made by using Fluent software, the results of which showed that the curved type shell could improve the flowability of straw in the shell. A row of stationary blades was mounted to support the chopping process of the combined flails, which could help to reduce length of the chopped straw. The distance between the stationary blade and combined flail was determined according to the chopping quality. The fan-shaped blades which were mounted on both side of the roller increased the fluid flow rate, and improved the straw feeding ability. The guide vane can guide the flow of chopped straw at the outlet of the shell, which improved the spreading uniformity of the chopped straw. The guide vane regulating device can control the spreading width, velocity and uniformity of the chopped straw by adjusting the guide vanes position on the deflector. The structural parameters of the guide vane regulating device were determined according to the features of mechanisms. Field experiment results showed that with the forward speed of 1.8 m/s, straw moisture of 78.4%, and PTO rotation speed of 540 r/min in the unharvested cornfield, the machine could achieve a qualification rate of straw chopping of 90.01%, spreading width of 2 223.3 mm, average stubble height of 62.0 mm, and spreading unevenness of 22.95%. The performance indexes of the machine satisfied the agronomic requirements of returning straw onto soil surface. The research can provide some references for the design of new chopper with good straw chopping and spreading ability.

straw returning; combined flails; curved type shell

S224.29

A

1000-1298(2017)09-0076-12

10.6041/j.issn.1000-1298.2017.09.010

2016-12-18

2017-03-02

农业部公益性行业科研专项(201503136)和教育部创新团队发展计划项目(IRT13039)

章志强(1990—),男,博士生,主要从事保护性耕作秸秆还田机具研究,E-mail: 1208998732@qq.com

何进(1979—),男,教授,博士生导师,主要从事保护性耕作研究,E-mail: hejin@cau.edu.cn