复合地层顶管机刀盘中心驱动液压系统的设计与分析

李光朋, 李延民, 李皓楠

(1. 中铁工程装备集团有限公司, 河南 郑州 450016; 2. 郑州大学机械工程学院, 河南 郑州 450001)

复合地层顶管机刀盘中心驱动液压系统的设计与分析

李光朋1, 李延民2, 李皓楠1

(1. 中铁工程装备集团有限公司, 河南 郑州 450016; 2. 郑州大学机械工程学院, 河南 郑州 450001)

常规刀盘电机驱动顶管机在特定复合地层条件下经常出现超转矩、掘不动的情况。针对这种情况,设计采用刀盘中心驱动的变量泵-变量马达闭式液压系统。根据复合地层的要求,在理论计算的基础上,针对性地匹配变量泵-变量马达的运行参数,再利用AMESim软件对液压系统进行建模,对刀盘在低速、高速和脱困3种模式进行仿真分析。理论计算和仿真分析结果表明所采用的闭式液压系统能够较好地适应复合地层对掘进的要求。

复合地层; 顶管机; 刀盘; 中心驱动; 闭式液压系统; AMESim仿真

Abstract: The situations of over torque and inactivity often occur to pipe jacking machine with conventional motor drive in composite ground. In this case, the variable pump-variable motor closed hydraulic system for cutterhead center driving is designed. According to the requirements of the composite ground, the running parameters of variable pump-variable motor are matched on the basis of theoretical calculation. The hydraulic system model is established by software AMESim; and the three modes of cutterhead under conditions of low speed, high speed and jam releasing are simulated and analyzed. The results of theoretical calculation and simulation show that the closed hydraulic system has a good applicability to composite ground.

Keywords: composite ground; pipe jacking machine; cutterhead; center driving; closed hydraulic system; AMESim simulation

0 引言

顶管机是市政工程中一种重要的隧道掘进设备。为了保证施工进度和工程质量,在修建市政地下隧道工程时,顶管机正越来越受到建设方的青睐[1-3]。

针对顶管机的工程应用情况,国内学者已做了较多研究。文献[4-6]介绍了常规土压平衡和泥水平衡顶管机在国内的施工案例,详细说明了顶管机所工作的岩土地貌,即多为淤、黏、粉、砂等软土地层。然而在硬岩地质条件下,尤其在复合地层地质条件下,经常出现常规土压平衡和泥水平衡顶管机掘不动,甚至出现刀盘卡死、顶管机动不了等情况,现有常用电机驱动方式有待进一步改进。文献[7-10]对TBM和盾构中的刀盘液压驱动进行了介绍和研究,指出刀盘采用液压驱动更能胜任在硬岩及复杂地质下工作。在工程机械领域,已有学者针对变量泵-变量马达闭式液压系统控制方式进行了相关研究,指出其具有效率高、转矩大、结构紧凑和调速范围宽等优点,在大型工程机械中得到了广泛应用[10-13],而目前将该液压系统应用于顶管机刀盘驱动的相关研究在国内还较少。

本文针对复合地层顶管机,提出刀盘驱动采用中心液压马达-减速机、变量泵-变量马达闭式液压系统控制的驱动方案,依据掘进的3种模式,通过计算和仿真分析,针对性地匹配液压系统中变量泵-变量马达的相关参数,以期适应对特殊地层的掘进要求。

1 地质条件及施工要求

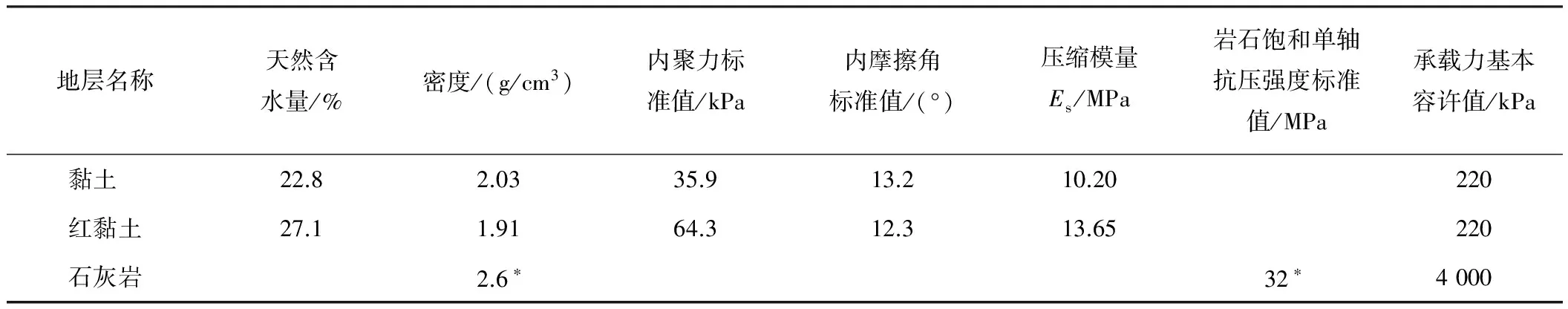

本顶管机施工工程沿线的地质性质为南宁盆地边缘剥蚀丘陵地貌,岩土层种类较多,性质变化较大,如图1所示。从上到下依次为新近堆积形成耕土、素填土、第四系残坡积形成红黏土和石灰岩等,个别区域还有溶洞存在,如图2所示。各岩土层物理力学指标见表1。

图1 地貌岩土层构成

根据施工单位要求,顶管埋深不小于12 m,管内径为2 800 mm,管节长度为2 000 mm。由于顶管的设计埋深比较大,顶管机穿越地层多为红黏土和石灰岩,红黏土遇水膨胀后,极易出现“结泥饼”和“糊刀盘”现象,且复合地层下刀盘受力不均,会产生较大冲击,因此需要刀盘具有较大的转矩、足够的抗冲击和脱困能力。

表1 各岩土层物理力学指标

注: 带*号为勘测值。

2 中心刀盘驱动液压系统

由于顶管穿越地层地质条件复杂,刀盘切削力矩和转速随工况变化很大,刀盘驱动系统应具备功率大、功率变化范围宽和转速调节范围大等特点。采用闭式液压系统控制可以提高液压传递效率,减少能量损耗,同时节省空间,并方便系统的安装和布置。该液压系统的变量泵-变量马达调速回路的调速范围等于泵和马达各自的调速范围的乘积,因此理论上能够较好地满足施工要求。

中心刀盘驱动液压系统原理如图3所示。液压系统采用2台电液比例双向变量柱塞泵(简称变量柱塞泵)1配合1台双速变量液压马达(简称变量马达)4的驱动方式,以变量柱塞泵1调速为主、变量马达4调速为辅,通过调整变量柱塞泵1的斜盘摆角来改变系统的流量大小和方向,从而改变变量马达4的输出转速和方向。系统由2个变量柱塞泵1串联起来,比例方向阀电磁铁ZQ01和ZQ03同时得电时,变量柱塞泵1的B口出油,变量马达4实现正转;相反,比例方向阀电磁铁ZQ02和ZQ04同时得电时,变量柱塞泵1的A口出油,变量马达4实现反转。此外,变量柱塞泵1还串联2个定量泵2和3,其中冲洗控制泵2通过冲洗控制阀组7对变量马达4的冲洗和双速进行控制,循环泵3负责整个液压系统的循环过滤。冷却器8通过油、水的反向对流,使水带走油里的热量,实现对油温的控制。双速阀5用来切换变量马达4的高低速: 电磁铁ZQ08失电,双速阀5处于图示的右位,变量马达4为低速模式;电磁铁ZQ08得电,双速阀5换到左位,变量马达4为高速模式。闭式系统中的热油通过热油阀6经冷却后返回油箱。

1—变量柱塞泵; 2、3—定量泵; 4—变量马达; 5—双速阀; 6—热油阀; 7—冲洗阀; 8—冷却器。

图3刀盘驱动液压系统原理图

Fig. 3 Sketch of working principle of hydraulic system of cutterhead driving

3 液压系统计算

液压系统基本参数见表2。

表2 液压系统基本参数

3.1低速模式

低速模式下变量马达最高转速

n1m=n1d·i=71.76 r/min。

式中:n1d为刀盘低速模式下最大转速,3 r/min;i为减速机的减速比,23.92。

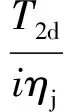

低速模式下变量马达的最大输出转矩

式中:T1d为低速模式刀盘的最大转矩,800 kN·m;ηj为机械传动效率,0.95。

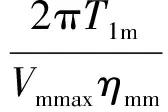

变量马达进出口压差

式中:Vmmax为变量马达的最大排量, 8 800 mL/r;ηmm为变量马达的机械效率,0.95。

由于变量马达自身限制,最大转矩下其转速要低于额定值3 r/min。结合实际情况,要求输出最大转矩时刀盘的转速不大于2.6 r/min,此时变量马达的相应转速

nm=nd·i=62.2 r/min。

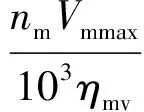

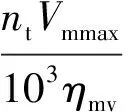

变量马达在此转速下所需流量

式中ηmv为变量马达的容积效率,0.95。

3.2高速模式

高速模式下变量马达最高转速

n2m=n2d·i=143.52 r/min。

式中n2d为刀盘高速模式下最大转速,6 r/min。

变量马达在此转速下所需流量

式中Vmmin为变量马达的最小排量,4 400 mL/r。

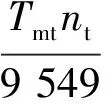

变量马达所能输出的最大转矩

式中T2d为高速模式下刀盘的最大转矩,400 kN·m。

变量马达进出口压差

式中Vmmin为变量马达的最小排量。

3.3脱困模式

设定刀盘在转速小于2.3 r/min下进行脱困,此时变量马达的最大转速

nt=2.3i=55 r/min。

变量马达在此转速下所需流量

变量马达所能输出的最大转矩

式中Tdt为刀盘的脱困转矩,900 kN·m。

变量马达进出口压差

3.4电机和液压泵的选型

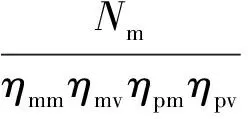

由分析可知,变量马达输出的最大功率出现在低速模式下的脱困状态。脱困状态下变量马达的输出功率

电机的输出功率

式中:ηpm为液压泵的机械效率,0.9;ηpv为液压泵的容积效率,0.97。

按照电机储存10%能量计算,其功率为280×1.1=308 kW。查电机样本资料,电机的额定功率选择为315 kW,电机额定转速为1 485 r/min。为满足转速要求,液压泵选择2个250 mL/r的变量柱塞泵串联使用。

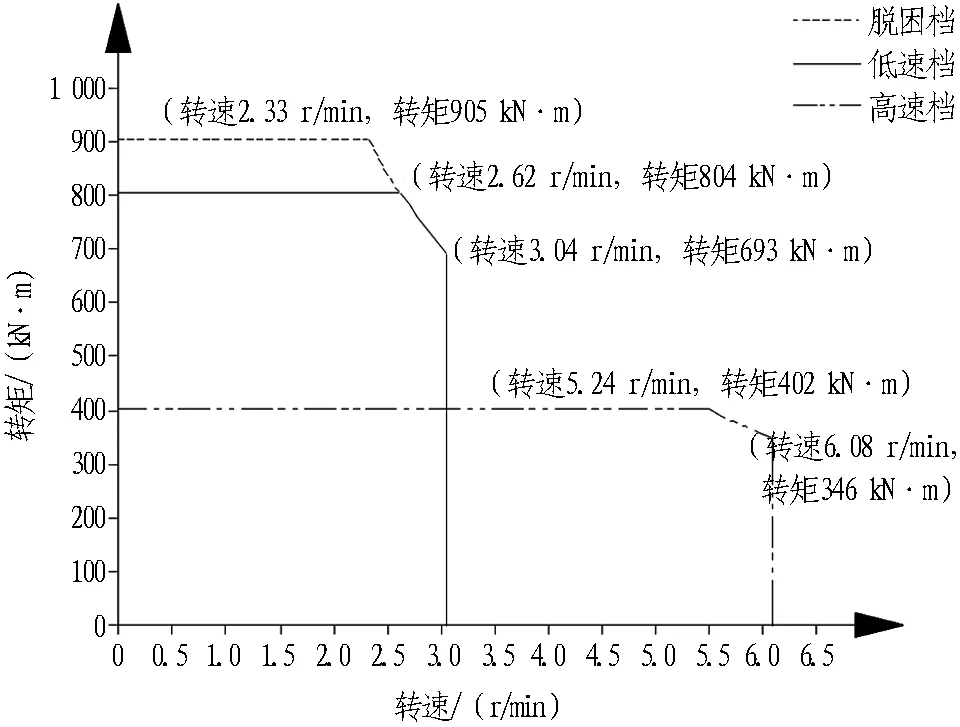

根据以上计算得到的刀盘在低速、高速和脱困状态下的转速和转矩,可以绘制得到刀盘转速-转矩曲线图,如图4所示。

图4 刀盘转速-转矩曲线Fig. 4 Relationship between rolling speed and torque of cutterhead

4 仿真模型的建立与分析

AMESim软件是基于图形化的仿真软件,带有多种工程设计软件包,其中液压仿真软件包包含了大量常用的液压元件、液压源和液压管路等[14]。

利用液压元件库和HCD库建立仿真模型,对刀盘中心驱动液压系统进行必要的简化处理,省略系统中热油阀、双速阀、冲洗阀、冷却器等对系统转速和转矩影响不大的元件,同时将变量柱塞泵简化为负载敏感变量泵、将变量马达的变量机构简化为电控函数,利用摩擦制动力矩来模拟刀盘所受到的负载转矩[15]。建立的液压系统的AMESim模型如图5所示。

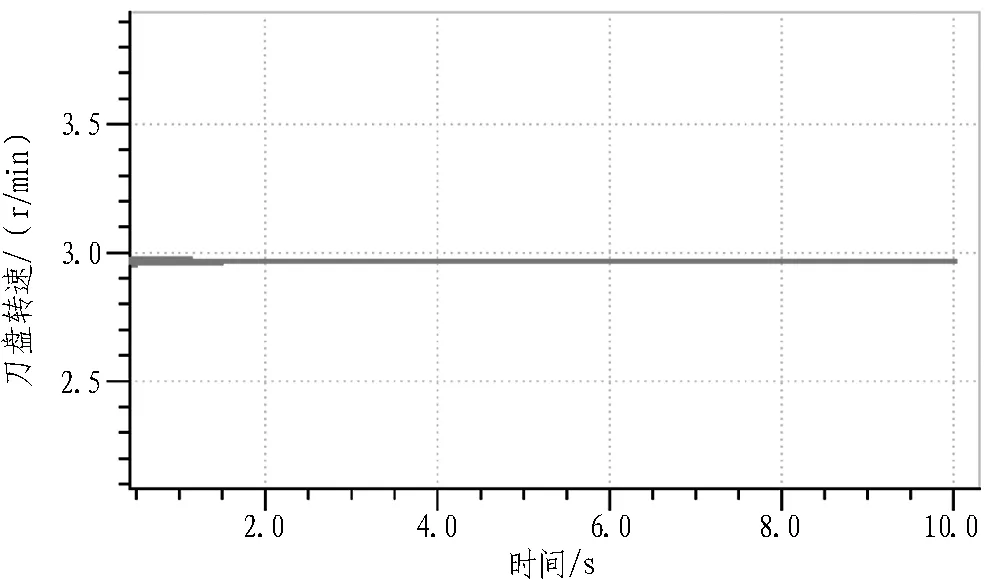

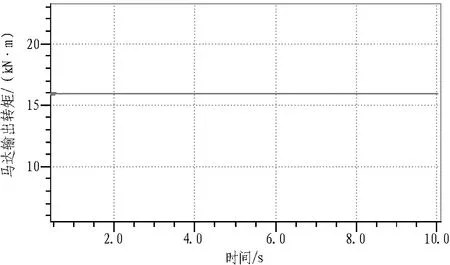

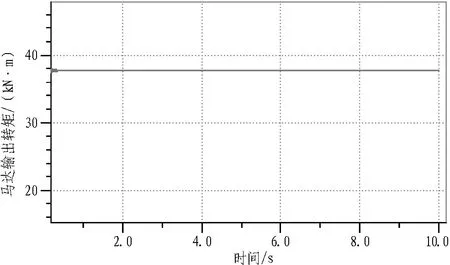

对刀盘驱动液压系统AMESim模型中的各个图形模块进行参数设置,设置低速、高速和脱困3种模式下模拟刀盘负载的转矩分别为800、348.8、901 kN·m。设置好仿真时间、步长和收敛精度后对模型进行仿真分析,得到仿真结果如图6—8所示。

由仿真结果可知,在低速、高速和脱困3种模式下的刀盘转速和变量马达输出转矩与设计计算的结果一致;由曲线可以看出不论是刀盘转速还是变量马达输出转矩在经过短时间的振荡之后均能很快达到稳定状态。

5 结论与讨论

根据硬岩顶管机具体应用的地层地质地貌,制定刀盘中心驱动液压系统方案,并对刀盘低速、高速和脱困3种模式进行了计算与仿真分析,分析计算结果表明:

1)针对复合地质工况条件,需要大转矩、低转速的大功率驱动方式。刀盘中心驱动采用液压传动形式的闭式容积调速回路,能够实现高速和低速工作模式以适应多变的地质条件,并可在特定条件下开启脱困工作模式,较好地解决了工程实际问题。

图5刀盘中心驱动液压系统AMESim模型

Fig. 5 AMESim model of hydraulic system of cutterhead center driving

(a) 刀盘转速

(b) 马达输出转矩

图6设置刀盘转矩为800 kN·m时仿真结果

Fig. 6 Simulation results of cutterhead torque of 800 kN·m

(a) 刀盘转速

(b) 马达输出转矩

图7设置刀盘转矩为348.8 kN·m时仿真结果

Fig. 7 Simulation results of cutterhead torque of 348.8 kN·m

(a) 刀盘转速

(b) 马达输出转矩

图8设置刀盘转矩为901 kN·m时仿真结果

Fig. 8 Simulation results of cutterhead torque of 901 kN·m

2)采用的变量泵-变量马达闭式液压系统,具有油温控制、清洗、循环过滤等基本回路,能够适应复杂工况要求而且节能环保,有效地保证了系统能够连续长期可靠工作。

3)针对刀盘所提出的转矩、转速要求,通过理论计算与仿真分析, 2方面的结果一致,说明所设计液压系统输出转矩与转速能够满足驱动要求。

目前,为了加快地下综合管廊的建设,对复合地层顶管机的需求越来越多,此种工况下刀盘液压驱动有着明显优势,可以较容易应对交变载荷的变化以及掘不动的情况。针对复合地层中顶管机刀盘液压驱动的推广需要进行持续深入的研究,例如: 进一步优化刀盘转速-转矩曲线,使刀盘在高速模式下的转矩更大;在非固定载荷下进行液压仿真时,刀盘驱动液压系统的适用性需要进一步研究;刀盘液压驱动的液压件多为进口元件,成本昂贵且生产周期长,如何实现关键液压件的国产化率也是该设备推广的关键。

[1] 贾连辉. 矩形顶管在城市地下空间开发中的应用及前景[J]. 隧道建设, 2016, 36(10): 1269. JIA Lianhui. Application of rectangular pipe jacking machine to urban underground space development and its prospects[J].Tunnel Construction, 2016, 36(10): 1269.

[2] 于海峰. 探讨市政工程排污管道施工中机械顶管的技术要点[J]. 黑龙江科技信息, 2016(13): 201. YU Haifeng. Technical points of pipe jacking in municipal sewage pipeline construction[J].Heilongjiang Science and Technology Information, 2016(13): 201.

[3] 张琪.顶管技术在管道建设中的应用[J]. 地质科技情报, 2016(2): 33. ZHANG Qi. Pipe jacking technology applied in pipeline construction[J]. Geological Science and Technology Information, 2016(2): 33.

[4] 陈晓武,李建斌,周少奇.顶管机刀盘的选型及其在广州石井河截污工程中的应用[J].贵州环保科技, 2003(3): 45. CHEN Xiaowu, LI Jianbin, ZHOU Shaoqi. Type selection of pipe jacking machine cutterhead and its application to sewage interception engineering in Guangzhou Shijin River[J]. Guizhou Environmental Protection Science and Technology, 2003(3): 45.

[5] 李刚.泥水平衡顶管机在拱北隧道曲线管幕工程中的应用[J].铁道标准设计, 2015(4): 98. LI Gang. Application of slurry balanced pipe jacking machine in curved pipe-roofing project of Gongbei Tunnel [J]. Railway Standard Design, 2015(4): 98.

[6] 张亚红.土压平衡顶管机在大直径曲线段隧道施工中的应用研究[J].中州煤炭, 2016(7): 78. ZHANG Yahong. Application study of earth pressure balance pipe jacking machine in large diameter curved line in tunnel construction[J]. Zhongzhou Coal, 2016(7): 78.

[7] 邢彤.盾构刀盘液压驱动与控制系统研究[D]. 杭州: 浙江大学, 2008. XING Tong. Research on hydraulic drive and control system of shield cutterhead[D]. Hangzhou: Zhejiang University, 2008.

[8] 滕韬.盾构刀盘回转驱动液压系统建模与仿真研究[D]. 长沙: 中南大学, 2010. TENG Tao. Study of modeling and simulation of rotary drive hydraulic system of shield cutterhead[D]. Changsha: Central South University, 2010.

[9] 王贺, 吴玉厚, 孙健, 等. TBM刀盘回转驱动系统仿真研究[J].建筑机械化, 2016, 37(10): 27. WANG He, WU Yuhou, SUN Jian, et al. Simulation research on hydraulic rotary drive system of TBM cutter disc[J]. Construction Mechanization, 2016, 37(10): 27.

[10] 郑久强.盾构刀盘液压驱动系统研究[D]. 杭州: 浙江大学, 2006. ZHENG Jiuqiang. Research on hydraulic drive system of shield cutterhead[D]. Hangzhou: Zhejiang University, 2006.

[11] 梁靖, 陈欠根, 陈正, 等. 履带起重机回转机构闭式液压系统研究[J]. 武汉理工大学学报, 2012, 34(1): 122. LIANG Jing, CHEN Qiangen, CHEN Zheng, et al. Study of closed hydraulic system in slewing mechanism of crawler crane[J]. Journal of Wuhan University of Technology, 2012, 34(1): 122.

[12] 王岩.变量泵控制变量马达系统建模及控制[J]. 控制理论与应用, 2012, 29(1): 41. WANG Yan. Modeling and control for variable-pump controlling variable-motor[J]. Control Theory & Applications, 2012, 29(1): 41.

[13] 刘永, 谷立臣, 杨彬, 等. 闭式泵控马达液压系统效率研究[J]. 合肥工业大学学报(自然科学版), 2015(7): 876. LIU Yong, GU Lichen, YANG Bin, et al. Study of efficiency simulation of closed pump controlled motor hydraulic system[J]. Journal of Hefei University of Technology (Natural Science), 2015(7): 876.

[14] 刘海丽. 基于AMESim的液压系统建模与仿真技术研究[D]. 西安: 西北工业大学, 2006. LIU Haili. Research on hydraulic system modeling and simulation technology based on AMESim[D]. Xi′an: Northwestern Polytechnical University, 2006.

[15] 张魏友. EPB盾构刀盘结构及其液压驱动系统的研究[D]. 南京: 南京理工大学, 2013. ZHANG Weiyou. Study of structure and hydraulic drive system of shield cutterhead[D]. Nanjing: Nanjing University of Science and Technology, 2013.

DesignandAnalysisofCenterDrivingHydraulicSystemofCutterheadofPipeJackingMachineinCompositeGround

LI Guangpeng1, LI Yanmin2, LI Haonan1

(1.ChinaRailwayEngineeringEquipmentGroupCo.,Ltd.,Zhengzhou450016,Henan,China; 2.SchoolofMechanicalEngineering,ZhengzhouUniversity,Zhengzhou450001,Henan,China)

U 453

A

1672-741X(2017)09-1173-06

2017-01-10;

2017-03-27

李光朋(1983—),男,河南周口人,2007年毕业于太原科技大学,机械设计制造及其自动化专业,本科,工程师,现从事隧道设备液压系统设计与研发。E-mail: 18790259211@163.com。

10.3973/j.issn.1672-741X.2017.09.017