中国TBM施工技术进展、挑战及对策

杜立杰

(石家庄铁道大学河北省大型结构健康诊断与控制重点实验室TBM研究中心, 河北 石家庄 050043)

中国TBM施工技术进展、挑战及对策

杜立杰

(石家庄铁道大学河北省大型结构健康诊断与控制重点实验室TBM研究中心, 河北 石家庄 050043)

总结我国近30年来TBM设计与施工技术的发展历程,可归纳为以下5个阶段: 1)研发探索和试用阶段; 2)以国外施工承包商为主体,采用国外设计制造TBM施工我国隧道工程阶段; 3)独立进行TBM招标采购和选型设计,并建立起自主的TBM施工队伍阶段; 4)与国外厂家联合设计制造TBM,工程应用和自主施工快速发展阶段; 5)实现TBM国产化,面向国内外TBM工程市场自主施工阶段。通过我国不同时期TBM施工的典型工程,介绍我国在复杂地质、大坡度、高海拔、不同直径、不同机型、超长隧洞TBM施工方面取得的经验、技术积累和业绩,展示我国TBM在穿越断层破碎带、软弱变形、岩爆、涌水等不良地质洞段取得的一系列施工新技术,以及最高月进尺1 868 m、平均月进尺超过600 m和掘进作业利用率超过40%的掘进技术水平。分析TBM在极硬岩、 大断层破碎带、软弱大变形围岩、强岩爆围岩、涌水突泥洞段、高地热隧洞和超长隧洞工程中施工面临的风险和挑战,并提出一些相应的技术措施和对策,期望这些措施和对策在未来大量实际工程中进一步得到实践验证、优化和改进,不断积累和创新TBM设计与施工新技术。

隧道工程; TBM; 敞开式; 护盾式; 小直径; 大直径; 超长隧洞集群; 大坡度; 极硬岩; 断层破碎带; 软岩; 岩爆; 涌水突泥; 高地热

Abstract: The design and construction technology of TBM in China over past 30 years can be summarized as the following 5 phases: 1) The exploration and trial phase; 2) Taking the foreign construction contractors as the main body and using TBMs designed and manufactured by foreign manufacturer phase; 3) Independent TBM bidding purchasing and selection design and establishing China-own TBM construction teams phase; 4) TBM co-designing and manufacturing with foreign manufacturers and engineering application and independent construction booming phase; 5) TBM home manufacturing and constructing tunnel works in China and abroad independently phase. The experiences, technologies and achievements of TBM tunnel works of some typical tunnel works in different times under conditions of complex geology, large slope, high altitude, different diameters, different types, and super-long distance are introduced; a series of new TBM construction technologies in bad geology, i. e. fault fracture zone, soft and weak rocks deformation, rockburst and water gushing, are presented; and the technological levels, i. e. the maximum tunneling footage of 1 868 m per month, average tunneling footage exceeded 600 m per month and the tunnel operation utilization higher than 40%, have been achieved. Furthermore, the risks and challenges of TBM construction in dead-hard rock, large fault fracture zone, large deformation soft rock, strong rockburst rock, water gushing and mud outburst tunnel section, high geothermal tunnel section and extra-long tunnel are analyzed, and several corresponding countermeasures which should be verified, optimized and improved are put forward.

Keywords: tunnel work; TBM; open-type; shield type; small diameter; larger diameter; extra-long tunnel groups; large slope; dead-hard rock; fault fracture zone; soft rock; rockburst; water gushing and mud outburst; high geothermy

0 引言

在过去的30年,特别是最近10年,我国TBM施工技术和自主研发水平有了飞跃发展。然而,在TBM施工技术领域介绍具体单个工程施工经验的文章较多,而全面概括我国TBM设计和施工技术进展的文献较为鲜见[1-3]。为此,本文基于笔者20年来在TBM领域的理论研究和工程实践经历,结合实际TBM工程案例,首先概括我国30多年来TBM设计与施工技术发展的主要阶段及其特征,论述不同特点TBM工程关键技术难题和所取得的掘进业绩及新技术; 然后结合我国最近正在实施的复杂地质超大埋深、超长隧洞工程,阐述TBM设计施工所面临的挑战及对策。

1 中国TBM技术发展主要阶段及其特征

1.1第1阶段: 20世纪60—70年代,TBM研发探索和试用阶段

我国TBM研究始于20世纪60年代,但受当时国内基础工业水平、政治经济形势、产品开发思路及技术路线等方面的影响,研发生产的TBM破岩能力弱、掘进速度慢、故障率高、可靠性差,不能满足隧道快速掘进的要求,并且研制工作一度中断,与真正意义上成功的现代硬岩TBM技术水平相差甚远,未能推广应用。

1.2第2阶段: 20世纪80—90年代,以国外施工承包商为主体,采用国外设计制造TBM施工我国隧道工程

20世纪80—90年代,以山西万家寨引黄入晋工程为代表,国外TBM承包商为主体,带着国外设计制造的TBM,承建我国的水利水电工程。该阶段的TBM工程还有广西天生桥水电站工程和甘肃引大入秦工程。

1993—2000年实施的山西引黄入晋工程[4],隧洞总长161.1 km,其中TBM施工洞段8段共计121.8 km,由罗宾斯公司等厂家生产的6台直径4.88~5.96 m双护盾TBM施工, 承包商为意大利CMC等公司。由于工程地质条件和TBM设备性能较好,承包商施工经验丰富,取得了令人瞩目的施工业绩,创造了最佳月进尺1 821.5 m的掘进纪录,平均月进尺达到650 m。1991—1992年实施的甘肃引大入秦工程, 隧洞长11.65 km,直径5.53 m,采用罗宾斯公司双护盾TBM,由意大利CMC公司施工,围岩抗压强度为26~133.7 MPa,取得最佳日进尺65.5 m、最佳月进尺1 300 m的掘进业绩。而1985年实施的天生桥水电站工程[5],采用双护盾TBM施工,期间遭遇溶洞而被迫退出。

该阶段我国TBM发展的特点: 国外制造商和承包商主导确定TBM设计和施工技术方案,在施工过程中锻炼成长了一批国内TBM施工作业操作人员,但缺乏工程全过程TBM专家和工程师队伍的培养。

1.3第3阶段: 1995—2005年,独立进行TBM招标采购和选型设计,并建立起自主的TBM施工队伍

该阶段以西康铁路秦岭隧道为代表性工程,原铁道部组织大批科研院所、高等院校和施工单位等全系统的技术力量,从1995年开始设立大批TBM施工技术研究课题。我国首次主导TBM选型设计,采购德国维尔特公司制造的2台直径为8.80 m的敞开式TBM(见图1),由中铁十八局集团有限公司和中铁隧道集团有限公司施工。1997年下半年现场组装进入始发掘进,1999年底隧道掘进贯通[6]。该工程围岩为混合花岗岩和混合片麻岩为主的极硬岩,抗压强度为105~315 MPa,最高月进尺531 m,平均月进尺约310 m。

图1 我国首次自主施工应用于西康铁路秦岭隧道中的TBM

Fig. 1 The first TBM applied to Qinling Tunnel on Xikang Railway by China only

秦岭隧道贯通后,这2台TBM于2000年被转移到西安—南京铁路桃花铺Ⅰ号隧道[7]和磨沟岭隧道进行施工,分别掘进了7.2 km和6.1 km。这2个隧道工程软弱围岩隧道长度占比较大,遭遇隧道塌方、洞壁软弱无法支撑等技术问题,在施工中采用了超前注浆、管棚以及侧壁灌注混凝土等技术,首次自主取得了敞开式TBM长距离穿越软弱围岩隧道的实战经验,最佳月进尺为573 m。在这2台TBM施工完毕放置5年后,2007年我国实现了自主修复,并投入到南疆铁路吐库二线中天山隧道中施工。

在上述工程实施中,采取了施工企业、科研院所和高等院校联合攻关的模式,成功地自主完成了TBM选型设计,在极硬岩和长距离软弱围岩掘进施工中积累了较为丰富的使用维护、施工技术和施工管理经验,锻炼培养了一大批专业技术骨干和自主的TBM施工队伍,并涌现出我国自己的TBM专家和工程师队伍,进行了大量技术总结,发表出版了一批科研成果,其中“秦岭特长铁路隧道修建技术”获得国家科技进步一等奖。这些技术总结和科研成果为后来的TBM工程项目提供了较好的参考和借鉴。

该阶段TBM施工技术发展的主要特征: 我国自己主导了TBM招标采购和选型设计,并实现TBM自主施工,建立起自主的TBM施工队伍,为后来TBM工程的全过程实施奠定了基础。

1.4第4阶段: 2005—2015年,与国外厂家联合设计制造TBM,工程应用和自主施工快速发展

进入21世纪,辽宁大伙房水库输水工程开始论证,以该工程为代表,我国进入了与外商联合设计制造TBM、自主施工的大发展阶段。

大伙房水库输水工程隧洞开挖直径为8.03 m,连续长85.3 km,2005年现场组装始发掘进,2009年隧洞开始运行。该工程是目前世界上已运行的连续最长隧道,采用3台敞开式TBM(见图2)和钻爆法联合施工,首次在我国采用了刀盘变频驱动技术、大直径48.26 cm(19英寸)盘形滚刀技术、连续皮带机出渣技术、长距离低泄漏施工通风技术和“蛙跳式”钢枕木后配套轨道系统等10余项新技术,取得大直径TBM最高月进尺1 111 m、日进尺63.5 m的掘进记录,掘进作业利用率达到40%[8]。首次在中国证明长距离连续皮带机出渣技术是可靠的先进技术,为后来我国普遍采用TBM施工连续皮带机出渣技术提供了参考依据。

图2我国首次使用连续皮带机出渣的大伙房水库输水工程TBM

Fig. 2 TBM applied to Liaoning Dahuofang Water Conveyance Project in China (first application of continuous belt conveyor)

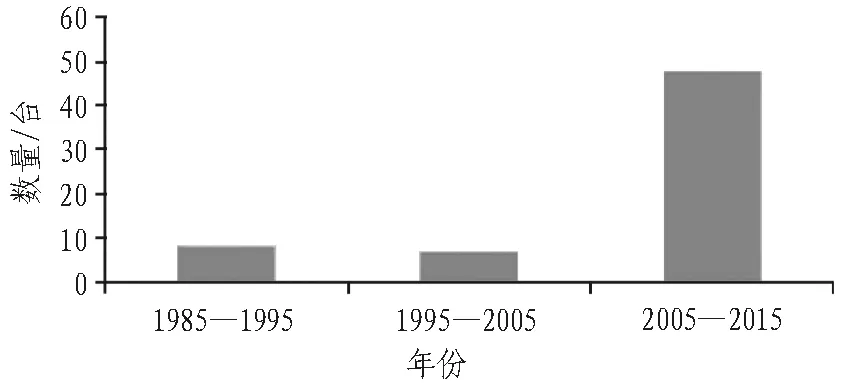

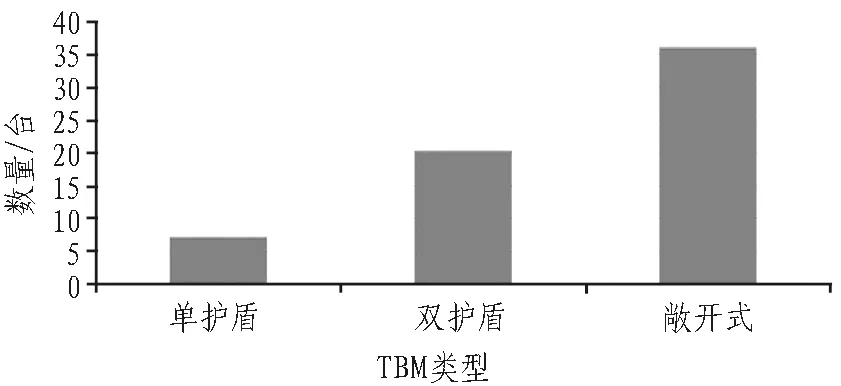

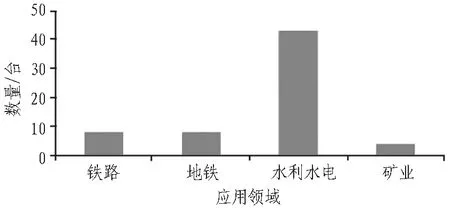

由于大伙房水库输水工程的成功示范效应,在此后的几年里,TBM开挖直径为3.65~12.4 m的新疆八十一达坂隧洞工程、四川锦屏Ⅱ级水电站工程、云南那邦水电站工程、兰渝铁路西秦岭隧道工程、甘肃引洮工程、青海引大济湟工程、陕西引红济石工程和重庆地铁等大批TBM工程项目相继开工建设。这些工程大多采取了国外TBM制造商与中国装备制造企业和施工单位联合设计制造,在国内工厂组装调试的模式。近10年我国各类型、各领域TBM工程应用数量有了飞速增长,具体情况如图3所示。与此同时,我国TBM施工队伍不断壮大,陆续有中铁隧道集团有限公司、中铁十八局集团有限公司、中铁十九局集团有限公司、中国水利水电第三工程局有限公司、中国水利水电第六工程局有限公司和山西省水利建筑工程局等10多家施工企业具有了独立TBM施工经验。

(a) TBM应用增长情况

(b) 不同直径TBM应用情况

(c) 不同机型TBM应用情况

(d) 不同领域TBM应用情况

以大伙房水库输水工程为代表,该阶段呈现出与国外TBM制造商联合设计制造、自主施工工程大发展的特点,改变了以往传统钻爆法和TBM法长期争议迟疑的局面,使我国在TBM设计制造技术、施工技术和人才队伍建设上有了扎实的积累和跨越式进步。

1.5第5阶段:自2015年后,实现TBM国产化,面向国内外TBM工程市场自主施工

由于西康铁路秦岭隧道和大伙房水库输水工程等项目的成功示范作用,以及技术、经验和人才的不断积累,我国已经由10年前使用TBM的顾虑和争议状态,走向了对TBM应用充满信心的新时代。我国目前拥有TBM的巨大市场,而且我国施工企业开始在国外承担TBM工程,如厄瓜多尔、越南、巴基斯坦、埃塞俄比亚、伊朗和黎巴嫩等。

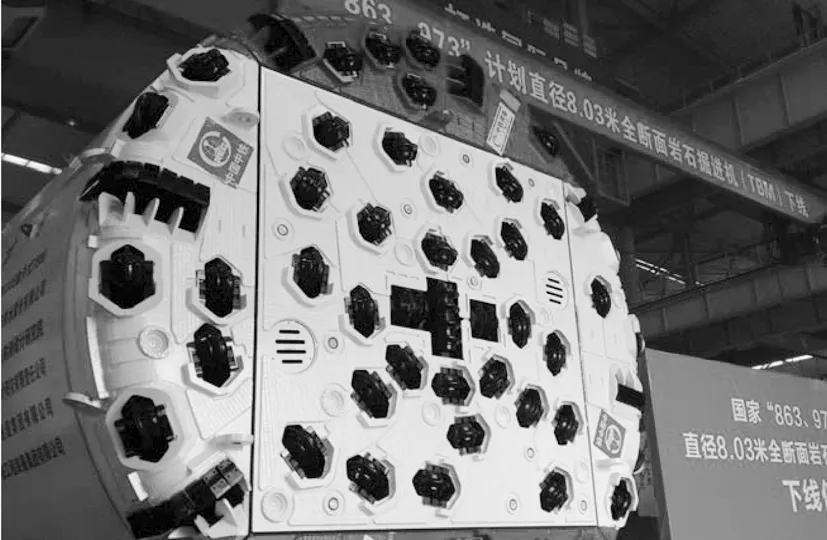

与此同时,在我国近20年TBM自主施工技术经验积累、消化吸收和改进创新的基础上,2012年我国“863”计划正式立项研制大直径硬岩TBM。以引松工程为代表性工程,高等院校与企业联合攻关,2台直径8.0 m级的敞开式硬岩TBM(见图4)在2015年成功研制下线,并投入到引松工程隧洞掘进施工中。引松工程总干线隧洞全长72.3 km,共分4个标段,采用3台直径7.93 m(可扩挖8.03 m)的敞开式TBM和钻爆法共同施工,其中中国中铁工程装备集团有限公司、中国铁建重工集团有限公司分别研制1台TBM,罗宾斯公司设计制造1台TBM。2015年初2台国产TBM出厂,2015年上半年开始掘进,目前都已掘进超过10 km,平均月进尺超过600 m,创造了最高日进尺86.5 m、最高月进尺1 226 m的掘进纪录,掘进作业利用率超过56.85%,设备完好率达到94.7%[9]。

图4 我国2015年研制的大直径敞开式TBM

Fig. 4 Large diameter open-type TBM developed by China in 2015

更进一步,2016年分别由中国中铁工程装备集团有限公司和中国铁建重工集团有限公司首次自主研制的2台直径5.47 m双护盾TBM在兰州水源地工程正式始发掘进。该工程输水隧洞全长31.57 km,2台TBM掘进里程均已超过6 km。2016年由中国中铁工程装备集团研制的直径为9.0 m的敞开式TBM,将于2017年7月下线,应用于具有大断层、岩爆、软弱大变形、突涌水、高地热等复杂地质的高黎贡山铁路隧道项目。2017年2月15日,由中国中铁工程装备集团自主研制的双护盾TBM在深圳地铁10号线始发掘进。2016年,国外著名TBM施工承包商意大利CMC公司购买了中国中铁工程装备集团研发的2台3.5 m小直径、300 m小转弯半径的敞开式TBM,应用于黎巴嫩大贝鲁特引水项目,2016年8月始发掘进,创造日进尺48 m,2017年5月5日首段4 km已掘进贯通。2017年中国铁建重工集团有限公司为伊朗制造的双护盾TBM也在现场组装始发。单护盾TBM也实现了国产化,分别应用于内蒙古补连塔煤矿斜井和重庆地铁工程。

自2015年首台国产TBM成功研制以来,国产TBM开始占据我国TBM主流市场,新疆ABH工程、新疆EH工程、鄂北水资源配置宝林隧洞工程和浙江台州朱溪水库输水隧洞工程等一批在建的工程采用的20多台TBM,均由中国中铁工程装备集团有限公司、中国铁建重工集团有限公司和北方重工集团有限公司等装备企业设计制造,并于2017年陆续开始投入掘进。此外,北方重工集团有限公司与世界著名TBM制造商美国罗宾斯公司在2016年实现重组。

综上所述,以引松工程为代表性工程,中国TBM进入新的发展阶段。目前,我国已实现敞开式、双护盾、单护盾TBM主要机型的国产化设计制造,不仅面向中国未来TBM巨大市场,并已开始进入国外TBM工程市场。

2 TBM典型工程及其掘进技术和业绩

2.1小直径TBM施工工程

我国首次采用小直径敞开式TBM施工的工程是云南那邦水电站引水隧洞。该工程地处云南西部边陲盈江县中缅边界,具有亚热带雨林气候特征,由于环保原因,原定的钻爆法施工未被批准立项,2007年论证后改为TBM施工,2009年5月TBM现场组装,于2011年掘进贯通。该隧洞开挖直径为4.5 m,长9.8 km,采用海瑞克公司生产的敞开式TBM施工[1]。该隧洞直径小,TBM设计布置和作业空间受限,岩石以片麻岩为主,存在大断层和涌水,具有极硬岩和软弱蚀变带交替变化的特点,遭遇刀盘刀具磨损消耗大、刀盘焊缝开裂、刀座定位面塑性变形、软弱蚀变带围岩变形卡机和撑靴无法支撑前行等技术难题,给TBM施工带来很大困扰。

作为典型案例,在该工程穿越蚀变带软弱围岩(见图5)施工中,利用敞开式TBM护盾尾部距离撑靴有10 m左右距离的特点,在刚出露护盾处,就及时实施“密排支立拱架、换填立模灌注早强混凝土”的技术(见图6),使TBM成功穿越6段共计约500 m的软弱蚀变带围岩。在TBM设计时,就设计布置了与TBM后配套喷混系统相连接的应急喷混系统,利用后配套系统喷混输送泵,通过管道转送接头直接将混凝土输送到TBM主机前部灌注。由于撑靴距离护盾尾部约10 m,每天掘进3 m不会被困住,待撑靴到达护盾尾部应急灌注位置时,大约已过3 d时间,混凝土已硬化,撑靴完全可以支撑掘进。采用该方法克服了TBM在严重蚀变带不良地质洞段被困的难题。那邦水电站工程地质复杂,极软极硬围岩交替,TBM平均月进尺为430 m,最高月进尺为581 m,是我国首次在具有复杂地质的西南地区成功采用TBM贯通的隧道。

图5 撑靴无法支撑的蚀变带围岩Fig. 5 Altered surrounding rocks

图6 敞开式TBM穿越蚀变带技术Fig. 6 Technology for TBM crossing altered zone

另一工程案例是西藏旁多水利枢纽工程[10],该工程为我国首次在高海拔地区实施TBM施工的工程。隧洞开挖直径为4.0 m,长16.8 km,海拔4 200 m,采用海瑞克公司生产的敞开式TBM。2013年6月TBM组装完毕开始掘进,在掘进中遭遇极硬岩和高海拔的影响,目前还剩余约2 km。该TBM不仅有小直径设计布置空间受限的难题,而且有高海拔缺氧、气压低的特点,在TBM主参数设计、后配套设备选型和布置、通风系统和出渣系统等方面都作了特殊考虑。

我国采用最小直径双护盾TBM施工的工程是陕西引红济石工程[11]。该工程开挖直径为3.65 m,长约20.18 km,采用云南掌鸠河工程中途退出的TBM施工。2008年开始掘进,由于围岩破碎坍塌、突水突泥和围岩变形等原因,TBM频繁被卡被困,累计被困时间超过5年,对TBM主驱动、刀盘和护盾进行了局部改造后继续掘进,于2017年4月27日成功贯通。

2.2大直径TBM施工工程

锦屏Ⅱ级水电站工程是迄今我国采用的最大直径TBM施工工程。该工程主体有4条引水隧洞,长16.7 km,最大埋深2 525 m,采用TBM法与钻爆法相结合的方法进行施工[12]。由于埋深大,地应力高,岩石脆性大,遭遇了极强岩爆和大涌水,给工程带来很大困难。该工程采用了1台罗宾斯公司和1台海瑞克公司设计制造的开挖直径为12.4 m的敞开式TBM施工,2008年开始掘进,2011年贯通,最佳月进尺为683 m。在工程实施中,考虑到突涌水的影响,采用架高钢枕轨道的运输方式,降低突涌水对TBM施工带来的影响。然而,在面对极强岩爆地质时,TBM施工遭遇了很大困扰。最终考虑到极强岩爆风险及4条隧洞的协调施工工期等因素,在2台大直径TBM掘进超过6 km后,主动停止了TBM掘进,钻爆法继续完成剩余隧道施工。不论如何,该工程为强岩爆、突涌水等世界级规模高难度工程积累了有益的经验和教训。

兰渝线西秦岭铁路隧道是迄今我国采用大直径TBM成功贯通的最长铁路隧道。该工程隧道开挖直径为10.2 m,全长28.24 km,分设左右2条单线隧道,TBM法和钻爆法相向施工,TBM掘进长度为16 km。该隧道围岩主要为砂质千枚岩,左右隧道均采用成都南车隧道装备有限公司与罗宾斯公司联合设计制造的敞开式TBM掘进,采用连续皮带机出渣。该隧道2010年7月开始掘进,2014年实现贯通,最佳月进尺超过820 m。需要特别指出的是,在中天山隧道有轨运输出渣TBM同步衬砌施工技术的基础上,该工程在不中断掘进和皮带机运行出渣的情况下,成功采用了前部TBM掘进、后部穿越连续皮带机的并行同步衬砌施工技术[13]。

2.3超长隧洞集群TBM施工工程

辽宁省2009年成功修建大伙房水库输水工程后,不久就着手辽西北供水工程的立项,这是我国首次在一个工程中大规模集群使用TBM。该工程主隧洞主要由3段构成,长度分别为100、130、40 km左右,采用TBM法和钻爆法相结合的方法施工。TBM施工采用连续皮带机出渣,支洞采用固定皮带机出渣。主洞采用有轨运输,支洞采用无轨运输,洞内或洞外设置拌合站。辽西北供水工程大规模集群TBM应用情况见表1,该工程实际共采用8台敞开式TBM施工,2013年陆续投入掘进,6台TBM从施工支洞运进,在主洞组装洞室组装后步进、始发; 2台TBM在主洞洞外组装后步进、始发。7台全新TBM开挖直径为8.5 m, 1台修复TBM开挖直径为8.0 m。围岩主要为花岗岩、巨斑状花岗岩、花岗斑岩、花岗闪长岩、混合岩、凝灰岩和凝灰质粉砂岩等,抗压强度为 60~180 MPa。TBM施工中分别遭遇到断层破碎带、突涌水和极硬岩等难掘进地质洞段[2-3]。

表1 辽西北供水工程大规模集群敞开式TBM应用情况Table 1 Open-type TBM applications to Liaoning-Northwest Water Supply Engineering

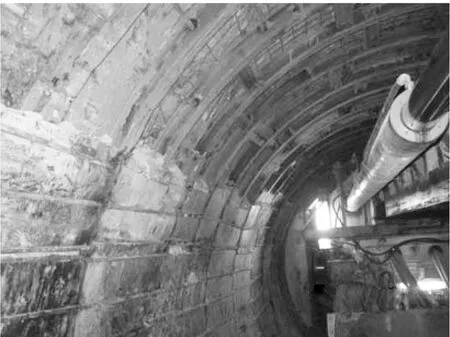

我国首次在辽西北供水工程TBM设计制造中采用了含钢筋排夹层储存仓的顶护盾设计方案,利用该顶护盾设计,TBM施工中大量实施了钢筋排支护技术(见图7),在应对断层破碎带施工中取得了很好的效果。传统钢筋网支护随TBM向前掘进顶护盾尾部与支立好的钢筋网之间总会形成支护断续,造成破碎围岩塌落,不仅安全性差,更突出的问题是增加了清渣时间,延缓支护速度; 而钢筋排支护技术随TBM掘进顶护盾、钢筋排、钢拱架始终形成对洞顶的连续封闭支护,因而控制了围岩塌落。不仅如此,钢筋排支护技术还可以有效防护中等以下岩爆。当施工遭遇破碎带时,将钢筋排插入储存夹层隔仓,钢筋排露出护盾一端用支立钢拱架顶住固定,另一端在顶护盾夹层结构中随着TBM向前掘进不断滑出,在钢筋排前端完全露出之前再插入下一节钢筋排。随TBM向前掘进,顶护盾、钢筋排、钢拱架形成封闭的不间断支护。根据TBM护盾长度,钢筋长度约4 m,贯入整个顶护盾,可以采用3根较小直径(12 mm)钢筋焊接、弯曲插入,也可采用若干单根较粗直径钢筋直接插入。现场实践表明: 钢筋排连续封闭支护技术可大大降低塌方落渣和清渣量,降低人员、设备安全风险,并可加快TBM穿越断层破碎带、塌方洞段的进度,由原来断层破碎带日进尺只有1~5 m,提高到5~15 m。

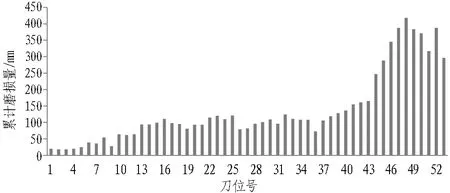

在辽西北供水工程中,我国首次使用了大直径50.8 cm(20英寸)的盘形滚刀,减少了刀具消耗数量和换刀次数,从而提高了TBM掘进作业利用率。TBM掘进4 167 m不同刀位累计刀具磨损情况见图8,可知: 直径8.5 m的TBM在抗压强度80~130 MPa巨斑状花岗岩条件下掘进,随刀具从刀盘中心到边缘的刀位不同,刀具磨损速度总体呈现增加的趋势; 中心刀平均每延米掘进磨损量为0.007 mm,每把中心刀可掘进长度为1 302 m; 面刀每延米磨损量为0.025 mm,每把面刀可掘进长度为634 m; 边刀每延米磨损量为0.083 mm,每把边刀可掘进长度为169 m。

图7 钢筋排支护技术Fig. 7 Supporting technology of closed steel bar

图8 TBM掘进4 167 m不同刀位累计刀具磨损[2]

Fig. 8 Accumulated cutter wear in different cutter positions during TBM tunneling by 4 167 m[2]

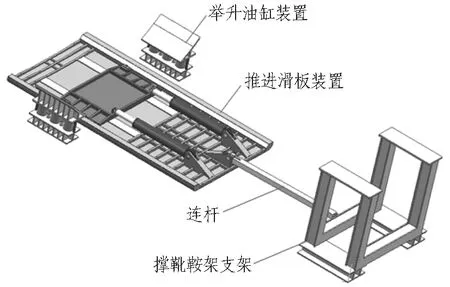

此外,在TBM组装和中间检修步进中,采用了基于摩擦差原理的平面滑板步进技术,步进装置见图9。现场测试表明: 在TBM长距离步进中,9 min可完成1.8 m步进循环,达到约10 m/h的步进速度。在TBM转场的长为4.3 km步进洞段中,约1个月即完成了步进及设备检修工作,最高日步进220 m,实现了TBM的高效步进和快速转场。步进装置简单可靠,步进速度快,大大缩短了工期和成本,为大直径TBM步进提供了可靠技术方案。

图9 TBM平面滑行步进装置Fig. 9 TBM sliding and stepping device

目前,辽西北供水工程8台TBM中有7台已经贯通, 1台剩余掘进长度不到2 km,也将在2017年实现贯通。其中5台TBM掘进作业利用率超过40%,最高达到51.6%。4台平均月进尺分别达到622、624、639、646 m。创造了最高日进尺58.5 m、最高月进尺1 079 m的掘进纪录。该工程较坚硬岩石单机独头掘进长度达到了16 km,未更换主轴承及其密封,刀盘面板焊接有Trimay T157耐磨保护板,贯通后仍保留较厚耐磨层,具有掘进20 km以上的潜力。

值得关注的是,更大规模集群TBM施工工程正在新疆实施。新疆EH工程超长隧洞总长约524 km,最长单洞283 km,支洞正在采用2台敞开式TBM施工,主洞将采用18台敞开式TBM施工。

2.4 TBM大坡度下坡掘进工程

近年来,由于特殊地貌和工程设计需要,我国煤矿运输巷道和水利工程所设巷道或施工支洞比较长,如果采用钻爆法施工工期会很长。因此,出现了利用TBM大坡度直接掘进斜井或支洞的需求,如山西大水网隧洞工程、新疆ABH隧洞工程、神华新街台格庙煤矿运输巷道工程和神东补连塔煤矿运输巷道工程等。

神华集团从2011年就开始论证新街台格庙煤矿运输巷道采用TBM施工的可行性,最终决定在长约6.3 km、坡度约-10.5%、开挖直径为7.6 m的2条平行巷道中采用单护盾-土压平衡双模式TBM施工。TBM大坡度下坡掘进、长距离大坡度安全施工运输和出渣、施工排水等均具有一定特殊性和较大技术难度。该工程于2014年完成TBM现场组装调试并步进到位,但由于多种原因,TBM至今未能掘进。此后,神东集团在补连塔煤矿2号辅运斜井采用了单护盾TBM施工。该巷道全长2 745 m,开挖直径7.6 m,成巷直径6.6 m,坡度为9.5%连续下坡。2015年初进行TBM现场组装,2015年6月开始掘进,2015年12月成功贯通,创下连续4个月月进尺超过500 m、最高月进尺639 m的掘进纪录,解决了长距离、连续下坡、上穿下跨既有巷道、掘进泥质砂岩、多次穿越煤层和高压富水等施工技术难题,填补了我国TBM在长距离大坡度煤矿斜井建设领域的技术空白。

山西大水网输水工程长距离施工支洞也采用了TBM直接施工[14]。该工程包括总干线、东西干线以及各分支线路,采用钻爆法和TBM法相结合施工,中部引黄总干线包括4条长度分别为15.16、29.02、119.23、34.29 km的隧洞,其中119.23 km中的41.355 km洞段采用直径为5.06 m的双护盾TBM1、TBM2掘进。中部引黄东干线和东山供水工程各采用1台开挖直径为4.16 m的双护盾TBM施工。4台TBM在2014年陆续进入始发掘进。总干线TBM1、TBM2支洞掘进完成后,直接进入主洞掘进,总掘进里程已分别超过19 km和12 km。山西大水网工程TBM2进洞支洞长3.68 km,坡度为-6.5%,前687.48 m为土洞段,采用人工钻爆法施工,其余岩石段长2 953.52 m,采用TBM施工。在支洞下坡掘进中最高日进尺38 m、最高月进尺617 m。在主洞掘进中,TBM1、TBM2分别创造了1 054 m和1 026 m的掘进纪录。山西大水网工程斜井采用双护盾TBM施工在国内是首例,并创造了TBM下坡连续掘进支洞,然后曲线转弯直接掘进主洞的成功案例。同时,该工程成功采用了支、主洞单条连续皮带机出渣,主洞有轨运输、支洞轨道导引式胶轮车运输技术,解决了大坡度支洞有限空间TBM施工运输的导向、安全和牵引问题。

新疆ABH工程输水隧洞总长约41 km,采用2台敞开式TBM施工,其中上游TBM从支洞直接掘进进入主洞。该施工支洞长度为2 583.56 m,纵坡为-10.4%,支洞采用钻爆法与TBM法相结合的施工方案,均为顺坡掘进、逆坡排水。钻爆法实际施工长度为965 m,TBM法实际施工长度为1 614.493 m。目前TBM已成功完成支洞的掘进,实现大坡度TBM下坡安全步进和掘进。

至此,我国在单护盾、双护盾、敞开式TBM中都有了大坡度顺坡掘进成功的案例。

2.5护盾式TBM施工工程

新疆八十一达坂隧洞是我国首次自主施工的双护盾TBM工程,隧洞开挖直径为6.79 m,长30 km,其中21.86 km采用海瑞克双护盾TBM施工[15]。该隧洞围岩为砂岩和粉砂质泥岩,Ⅳ、Ⅴ级软弱围岩占较大比例。2006年TBM开始掘进,施工中由于软弱破碎围岩塌方和变形,TBM被卡48次,累计停机379 d。采取了超前注浆措施,最终在2010年掘进贯通,并创造了最佳月进尺1 003 m的掘进纪录。

甘肃引洮工程主干输水隧洞长35.6 km,开挖直径为5.75 m,采用1台双护盾TBM和1台单护盾TBM分别完成17.3 km和18.3 km洞段的施工。TBM由北方重工与法玛通联合设计制造,2008年开始掘进,2011年双护盾TBM顺利掘进完成。单护盾TBM中途遭遇松散体含水地层,TBM发生沉陷被困,被迫撤出后重新制作了刀盘和盾体,停机约1年后从反方向洞口进入继续掘进,并连续创造了1 515、1 718、1 868 m的月进尺记录。直到最后200 m左右在原TBM被困的松散体含水洞段又被困住,最终采用冻结法等施工技术完成剩余洞段施工,隧洞全线于2014年贯通。

青海引大济湟主体输水隧洞长24.17 km,开挖直径5.93 m,成洞直径5.0 m,采用北方重工与维尔特公司联合设计制造的TBM施工[16]。2006年10月TBM开始掘进,2年掘进7.03 km,之后TBM遭遇富水特大断层被困。此后,TBM被卡10多次,4年半时间仅进尺365 m,累计被困停机时间超过6年。面对工期严重滞后问题,2013年3月把完成引洮工程的TBM转移到引大济湟工程,从隧洞出口反方向接应掘进,共掘进13.05 km,整个隧洞在2014年实现贯通。

此外,前文提到的引红济石工程青峰峡隧洞双护盾TBM被困停机时间超过5年。经过设备改造和艰难掘进,在2017年4月27日实现贯通。

2.6地铁TBM施工工程

地铁隧道一般采用盾构施工,但由于重庆地铁的特殊地层,长11.122 km、开挖直径6.36 m的2条并行隧道采用硬岩敞开式TBM施工[17]。该隧道主要围岩为砂岩和砂质泥岩,2009年采用罗宾斯公司生产的2台敞开式TBM掘进,取得最佳月进尺863 m的纪录。这是我国首次采用硬岩TBM施工地铁隧道的成功案例,而地铁隧道具有中间站点多、水平曲线多、转弯半径小和纵坡多变的特点,TBM掘进具有一定的特殊性和难度。后来,在重庆地铁建设中,单护盾TBM和复合式TBM也得以应用。此外,由于特殊的地理地质特征,双护盾硬岩TBM在青岛地铁和深圳地铁也都得到了应用。

3 TBM施工面临的挑战及对策

近年来,越来越多特殊地理地貌、复杂地质、超大埋深和超长隧洞工程在我国立项,如新疆、西藏、云南、陕西等地区正在实施的水利水电和铁路等工程项目。这些隧洞工程往往位于崇山峻岭、人迹罕至、气候恶劣、高海拔、戈壁沙漠和热带雨林等的特殊地理位置,环境地质特殊,环保要求高,加之隧洞具有极硬岩、突水突泥、强岩爆、大断层、大变形和高地热等复杂地质特征,工程勘察设计难度大,施工竖井或支洞深长且难以布置,加大了TBM选型设计与施工技术难度和风险。而这些特殊地理位置的超长、超大埋深隧洞,从环保、工期、成本等方面考虑,采用传统钻爆法可能更难以实施。因此,这些重大工程给TBM施工带来了机遇与挑战。

3.1极硬岩TBM施工

我国已掘进完成的TBM工程项目中,西康铁路秦岭隧道和云南那邦水电站引水隧洞岩石坚硬,为花岗岩和片麻岩,平均抗压强度约150 MPa,最高超过325 MPa,石英含量超过50%。最近正在实施的陕西引汉济渭工程岭南段围岩更加坚硬完整,给TBM施工带来更大困难。根据这些极硬岩TBM施工工程的经验和数据,分析极硬岩带来的施工影响主要有: 1)贯入度、掘进速度极低; 2)刀具磨耗数量、成本急剧增加; 3)换刀次数和换刀时间严重增加; 4)掘进作业利用率大幅下降; 5)进尺大大下降; 6)工期、成本大幅增加; 7)主轴承、主驱动寿命风险加大; 8)刀盘磨损寿命、开裂、变形风险加大。

例如,在云南那邦水电站引水隧洞极硬岩洞段施工中,存在以下问题: 1)TBM贯入度、掘进速度明显下降。岩石抗压强度为180 MPa时的贯入度和掘进速度只约为120 MPa时的1/3; 2)刀盘、刀座、铲斗齿开裂磨损严重,修复时间大大增加,降低了TBM掘进作业利用率; 3)不仅刀具正常磨损消耗大大增加,而且刀具轴承碎裂、刀圈偏磨等刀具异常损坏明显增加,停机检查更换刀具时间大大延长,TBM掘进作业利用率降低,进而降低进尺。对2010年8月的掘进作业利用率分析可知,刀具检查、更换时间大大增加,除TBM正常维护时间(18%)以外,刀具检查更换附加时间25%, 比通常的约5%高出20%。

又如,正在实施的陕西引汉济渭工程,除了下坡掘进突水、中等岩爆等难题外,极硬岩成为TBM施工的主要挑战[18]。该工程隧洞总长98.3 km,开挖直径为 8.0 m,采用2 台敞开式TBM与钻爆法结合施工。其中: 岭北段采用海瑞克公司生产的TBM,计划掘进16 km,2014年6月15日试掘进,2015年8月11日首段7 272 m贯通, 目前掘进已超过10 km,软弱围岩和断层塌方卡机是TBM施工的主要风险; 而岭南段采用罗宾斯公司生产的TBM , 计划掘进 18 km, 2015年2月17日试掘进,至2016年2月26日累计掘进1 891 m,遭遇极硬岩、突涌水等技术难题,进展缓慢。最高岩石抗压强度达到240 MPa,大部分在160 MPa以上,磨蚀值为4.65~5.71,已掘进段围岩石英含量为43.67%~92.6%,抗压强度和磨蚀性极高,并突发下坡掘进大涌水,最大涌水量达42 000 m3/d,停机抢险近3个月。对岭南段现场掘进数据进行分析,可得TBM掘进速度与岩体抗压强度关系: 1)当抗压强度为120 MPa时,掘进速度为2.4 m/h,月进尺约达500 m; 2)当抗压强度为160 MPa时,掘进速度降为1.2 m/h,月进尺低于250 m; 3)当抗压强度为200 MPa时,掘进速度仅为0.6 m/h,贯入度、掘进速度极低,1.8 m掘进行程需要掘进3 h以上,月进尺约120 m。可见,完整极硬岩对TBM贯入度、掘进速度和进尺速度影响极大。

在引汉济渭岭南段抗压强度平均大于160 MPa的花岗岩、石英岩条件下,TBM掘进1 891 m更换刀具1 626把,平均刀圈可掘进100m左右。对比辽西北供水工程中抗压强度为100 MPa左右的花岗岩,TBM4掘进4 200 m换刀为 505把,正刀刀圈可掘进600 m左右。可见,同一厂家50.8 cm(20英寸)的滚刀刀圈磨损寿命有数倍差别,这里岩石抗压强度、石英含量等起到了主要作用。此外,除了正常磨损,极硬岩还使刀具轴承碎裂、刀圈偏磨等刀具异常损坏情况明显增加,一把刀偏磨不及时发现,短时间可能造成数把刀同时偏磨。刀具磨耗和异常损坏都使换刀次数、时间大大增多,在引汉济渭岭南段最初1 891 m的掘进中,除TBM正常维护时间以外,刀具检查更换时间附加21%,使TBM掘进作业利用率只有19.4%,极硬岩刀具损耗对TBM掘进作业利用率产生很大影响。

基于多个TBM极硬岩施工案例及其现场数据分析结果,得出以下主要经验和认识: 1)按照目前TBM技术水平,相对较为容易掘进的岩石抗压强度为30~120 MPa,大于250 MPa将难以掘进,180~250 MPa将带来难以承受的工期和成本风险。 2)极硬岩使TBM掘进速度和掘进作业利用率大大降低,月进尺降低,工期加长,成本消耗明显增加。因此,一个工程的规划、投招标、工期和成本预估等要特别考虑该因素的影响。3)极硬岩给TBM刀盘开裂、磨损、寿命带来极大挑战,应特别重视刀盘强度、刚度、耐磨性设计以及焊接质量。4)主轴承等关键部件寿命和可靠性成为重要的关注点,笼统地认为TBM的寿命是可掘进20 km或30 km的观点是不科学的,并将带来很大的风险。应该计算分析一定里程的不同岩石的隧道,TBM运转多少“转”或“小时”能够打通该隧道。极硬岩TBM打通同样里程隧道需要的小时数可能是其他较软岩石的数倍,TBM主轴承的寿命就成为一个极为敏感的因素,更换主轴承的代价是0.5年或1年以上工期、数千万元的直接经济损失。5) 需要提高刀具磨损寿命和承载能力应对极硬岩,开发使用韧性高、磨损性更好的大直径盘形滚刀或新型刀具,同时合理优化刀间距设计。

3.2大断层破碎带、软弱大变形围岩TBM施工

如前文所述,我国在云南那邦水电站敞开式TBM穿越长距离软弱蚀变带以及辽西北供水工程利用钢筋排支护技术穿越断层破碎带方面都取得了成功。然而,在大断层破碎带以及软弱大变形隧洞施工方面仍然面临着严峻的挑战。断层破碎带、松散体及软弱变形地质对TBM施工有较大影响,对于敞开式TBM,可能带来TBM撑靴无法支撑洞壁前行的技术难题。对于敞开式和护盾式TBM,都面临围岩大塌方或大收敛变形使TBM被卡被困的风险,而且护盾式TBM比敞开式TBM被卡被困的几率更高,脱困难度相对更大些。我国近年来采用护盾式TBM施工被卡被困的案例较多,最近正在实施的工程难度将更大。

例如,2016年开始使用TBM施工的新疆ABH隧洞工程,开挖直径为6.5 m,主洞总长41 km,其中32 km正在由2台TBM施工。该隧洞属于长距离超大埋深隧洞,最大埋深超过2 200 m。根据地质资料,TBM施工的软弱大变形洞段围岩为粉砂质泥岩夹泥质粉砂岩,长约7 km,变形相对位移为2.5%~5.0%。另外,大变形主要发生在断层破碎带、不整合接触带和蚀变带等洞段,长约2.5 km,相对位移大于10%,可能造成坍塌,存在TBM卡机、塌方被埋、支护变形侵占开挖断面的风险,易造成工期和成本难控,大断层破碎带和软岩大变形是影响工程成败的重要因素。 同时,新疆ABH工程同一隧洞不仅存在大埋深软弱变形问题,还有相当长洞段存在高地应力强岩爆风险。可能发生较强岩爆洞段总长约8.4 km,岩爆洞段长,岩爆等级从中等到强烈。强岩爆危及TBM及人员安全,极大影响工期和成本。既穿越软弱大变形长洞段,又穿越强岩爆长洞段,从施工的角度考虑,TBM选型是一个新问题。有些观点认为,考虑到强岩爆风险,采用双护盾TBM施工更安全,建议选用双护盾TBM。但若选用双护盾TBM,在强岩爆条件下管片支护的安全性缺乏理论分析和实践验证,而且当面临大变形洞段时,双护盾TBM被卡以及工期、成本不可控的风险更大。最终,综合考虑岩爆、大变形、地震活动带等特点以及工程永久衬砌寿命要求,选用敞开式TBM施工,并采取一定的岩爆防护设计措施。这可以降低TBM可能长时间被卡被困的风险,同时敞开式TBM掘进后的现浇混凝土二次衬砌也将使工程在质量和寿命上具有一定优势。目前,新疆ABH工程一台TBM已掘进主洞超过4 km,另一台TBM已从支洞掘进约2 km进入主洞,TBM的选型设计以及后续面对复杂地质的施工技术还将面临检验。可见,对于大埋深隧洞工程,同时可能出现大断层、长距离大变形、强岩爆时,TBM选型设计、掘进技术和支护设计与技术都面临新的课题,未来南水北调西线、西藏水利水电开发等越来越多工程将面临类似问题。

又如,最近实施的面临软岩大变形的大理—瑞丽铁路高黎贡山隧道,全长34.538 km,9‰上坡掘进,正洞12.37 km采用直径9.0 m的敞开式TBM掘进,平导洞10.18 km采用修复的直径5.6 m敞开式TBM施工[19],预计2017年9月TBM入场组装,计划工期约4年。TBM掘进洞段围岩有8.8 km长的花岗岩,其余为白云岩、灰岩夹石英砂岩、片岩、板岩、千枚岩夹石英岩和变质砂岩等,饱和抗压强度为20~65 MPa,存在蚀变带围岩。隧道最大埋深1 155 m,预计有软弱大变形、中等岩爆、大断层破碎带、岩溶突涌水和高地热等不良地质。Ⅱ、Ⅲ级围岩占60%,Ⅳ级围岩占30%,Ⅴ级围岩占10%,含4个大断层,宽度为150~270 m。综合分析,岩爆、上坡掘进突涌水、高地热等给TBM施工带来的风险相对可控,而大断层破碎带、软弱围岩、蚀变带、松散体等造成的塌方、变形、突泥使TBM埋机、卡机的施工难度和风险较大。

针对上述工程软弱大变形围岩,在TBM设计和施工技术上主要采取了以下预案: 1)正确进行TBM选型设计,一般情况下推荐选用敞开式TBM。若采用护盾式TBM,需重点做好护盾直径前后阶梯递减、尽可能缩短护盾长度、加大推进力等的设计。2) 为应对围岩大变形,预留TBM扩挖设计方案。直径扩挖≤100 mm时, 采取边刀垫块外伸的技术方案; 直径扩挖>100 mm时, 采取“刀盘提升系统+预留边刀刀座+边刀垫块伸出”或“更换刀盘边块+护盾系统改造”的技术方案。3) 在敞开式TBM新型的支护设计及防护设计上,考虑采取方便灵活的主机前部L1区的机械化常设喷混系统、不间断连续封闭的“钢筋排支护系统”、“全圆常装隐藏式”超前注浆系统、可伸缩水涨式锚杆支护、可伸缩式拱架支护、TBM设备及人员安全防护等设计和施工方案。 4) 采取优化的TBM掘进技术、掘进速度和掘进参数控制。此外,个别大变形洞段,TBM通过后可能需要二次加固处理。5)对于松散体洞段,特别是松散体富水洞段,TBM难以穿越时,可考虑超前注浆处理后TBM掘进通过。6)若TBM已经被困无法通过,可能需要进行设备改造, 或人工处理,TBM步进通过, 或改线绕行。

未来大埋深带来软弱大变形和强岩爆等问题的复杂工程会越来越多,可结合现有工程,对上述提出的设计和施工预案进行实践验证和总结提高,并从工程规划设计、隧洞支护设计、TBM选型设计和施工技术等全面系统地进行深入研究和工程实践。

3.3强岩爆围岩TBM施工

岩爆给作业人员、TBM设备安全带来较大威胁,会破坏已有支护,给TBM施工安全、进度和成本造成很大影响。迄今为止,我国TBM施工经历岩爆的工程主要有西康铁路秦岭隧道(轻微岩爆—中等岩爆)和锦屏Ⅱ级水电站引水隧洞工程(强岩爆—极强岩爆)。目前正在实施的陕西引汉济渭工程、新疆ABH隧洞工程和大瑞铁路高黎贡山铁路隧道等大埋深隧道工程,都面临中等—强岩爆的风险。

如前文所述,西康铁路秦岭隧道是我国首次引进2台敞开式TBM自主施工的隧道工程,隧道全长18.46 km,直径8.8 m,围岩为混合花岗岩和片麻岩,是抗压强度105~315 MPa的坚硬岩,最大埋深1 600 m。秦岭隧道发生的岩爆主要是破裂松弛型、爆炸弹射型、爆炸抛射型的轻微—中等岩爆,对人员、设备安全和施工未造成太大的影响。秦岭隧道防控岩爆的主要施工技术措施是网片、锚杆、拱架、喷混等联合支护,以及掌子面刀盘和洞壁喷水措施。

锦屏Ⅱ级水电站引水隧洞工程[12,20]全长16.7 km,采用TBM法和钻爆法联合施工,1#、3#引水隧洞由2台敞开式TBM施工,直径12.4 m,另有1台较小直径敞开式TBM施工排水洞。隧洞围岩主要为大理岩,抗压强度为50~80 MPa,最大埋深2 525 m。该工程创造大直径TBM掘进月进尺683 m的世界纪录,但在较小直径排水洞的TBM施工中出现13次强—极强岩爆,最终发生重大地质事故。该工程大直径TBM施工也经历了强岩爆的威胁,考虑强岩爆风险及工期等多种因素,掘进6 km后主动停机改为钻爆法施工,最终工程贯通。

基于以往TBM施工中经历的强岩爆,得出以下主要经验和认识: 1) 对于中等或强烈以下岩爆,除加强TBM设备和人员防护以外,利用敞开式TBM配置的装备,采用网片、锚杆、拱架、喷混支护或可伸缩锚杆、可伸缩拱架、钢筋排支护等技术措施后,岩爆对TBM施工带来的影响一般在可控和可接受的程度。 2) 对于极强岩爆,TBM施工的经历还很少,但由于TBM价格昂贵、制造周期长,岩爆对TBM施工的影响和可能损失远大于钻爆法,且有毁灭性灾难的风险。目前,极强岩爆在时间、空间上难以准确预测和控制,只能采取恰当的选型防护设计、支护技术、超前钻孔释放和钻爆预先处理TBM再步进通过等方案减小影响程度和风险。 3)尽管岩爆监测和预测技术有了较大进展,但TBM施工人员仍需要地质专家进一步对岩爆发生条件、发生时间、发生位置、影响程度给予深入研究和指导,也需要更多实际工程经验的积累和总结。4)对于超大埋深隧道,同时存在长距离强岩爆洞段和长距离软弱围岩大变形洞段的工程,TBM如何选型设计仍需创新探索和工程实践检验。

3.4涌水突泥洞段TBM施工

正在实施的引汉济渭岭南段,在施工初期出现突涌水,给施工带来很大影响。TBM小坡度下坡掘进,发生5次较大集中涌水,尤其是2016年2月28日发生的掌子面突涌水,单点单次涌水量超过20 000 m3/d,全隧涌水量最高达46 000 m3/d。现场数据分析表明: 在1 891 m距离的掘进中,排水停机时间占11.5%,大大降低了TBM掘进作业利用率。由于下坡掘进,TBM主电机、回油泵、1层的平台设备、TBM组装洞配电柜等相继被淹,临时增加多路排水管,停机抢险2个多月。 类似的山西大水网中部引黄工程斜井TBM下坡掘进,涌水造成2台TBM主驱动电机被淹,临时增加了排水系统。

锦屏Ⅱ级水电站也是突涌水施工的典型案例。锦屏Ⅱ级水电站辅助洞施工时,单点最大涌水量达到7.3 m3/s。在钻爆法施工时,曾出现高压涌水使钻杆受冲击喷出,需坐“船”进入隧洞,施工交通中断,钻爆法施工遭遇极大困难。为此,开始论证主引水洞采用TBM施工的方案。2006年在主洞TBM施工方案论证时,建议使用“钢轨枕”将TBM后配套行走轨道和施工运输轨道抬高1.5 m左右,以避免可能的大涌水淹没TBM设备和运输通道。后来的实践证明,该技术方案是成功的,该工程突涌水对TBM施工的影响小于对钻爆法的影响,使突涌水问题没有成为TBM施工的致命灾害。

此外,引洮工程单护盾TBM施工遭遇松散砂质泥岩含水地质,发生突泥灾害,TBM下沉,无法继续前行。最终撤出TBM及后配套设施,重新制作了刀盘、盾体,掉头方向组装继续掘进,不良地质洞段采取人工处理。

根据以往TBM施工案例,突水突泥对TBM施工有很大影响,主要有以下几个方面: 1)突泥灾害往往导致围岩难以稳定,TBM可能沉陷、被埋,难以继续掘进前行,有重大风险; 2)突涌水、大面积淋水会恶化作业人员环境,设备故障率增高,降低作业效率; 3)给敞开式TBM洞壁喷混、护盾式TBM管片背部同步注浆的实施带来困难; 4)给TBM施工运输带来影响; 5)下坡掘进的隧洞,TBM有被水淹的风险; 6)过量突涌水可能对隧洞外部生态环境或设施造成影响。

基于以往TBM工程实践经验,总结涌水突泥风险及其对策如下: 1)上坡掘进,一般风险可控。根据具体工程,TBM及其后配套排水系统按常规设计,隧洞排水可考虑自流排水,或采取适当设置排水系统和适当架高运输轨道等技术方案。2)下坡掘进时掘进作业利用率下降,成本、工期提高,设备可能被淹,风险大。需根据勘察设计资料,一般应事先设置超强排水系统,属于风险控制措施。即使掘进贯通后实际未遇到大涌水,这一风险控制措施也是必要的。隧洞排水系统与TBM设备排水系统需统筹考虑,解决好接口问题,并根据流量和扬程设计计算好泵的选型、集水井设置及管路设计等。还需根据水量和隧洞坡度计算TBM关键部位被淹的抢险缓冲时间。3)对于较为完整岩体的裂隙涌水,超前注浆效果可能有限,必要时宜结合开挖后的“排水+堵水”技术方案。4)溶洞、软弱破碎和松散岩体涌水可能发生突水突泥,TBM被困风险很大,宜采取超前探测、超前注浆处理或人工处理后TBM步进通过。5)个别工程可以慎重选择使用双模式掘进机,即掘进机具备硬岩敞开式掘进模式和盾构压力平衡掘进模式,可根据地质变化进行2种掘进模式转换。对于双模式TBM,刀盘设计需要适应硬岩和软岩2种模式掘进,主机出渣装置可能需要皮带机和螺旋输送机转换。

3.5高地热隧洞TBM施工

根据地质勘察资料,前文提到的新疆ABH隧洞工程和高黎贡山铁路隧道预计都将经历高地热问题。新疆ABH隧洞工程预计地温37~50 ℃的洞段长达7 562 m,超过50 ℃的洞段为1 571 m。地热恶化洞内人员作业环境,同时也可能导致设备过热而无法正常工作。因此,具有严重地热问题的隧洞工程虽然解决难度很大,但必须在技术手段上给予足够重视和考虑。

目前,隧洞降温的主要的技术方法有通风、水冷、冰冷方式,需综合考虑具体工程情况作出选择。通过加大风量、风速将更多热量带出洞外; 通过制冰装置将制出的冰块运进洞内,交换热量再将水排出洞外; TBM配备制冷装置,通过水与空气热交换,进一步降低通风出口空气温度,再通过排水将热量带出洞外。同时,需对TBM电气、液压等系统选型、散热设计作特殊考虑,TBM局部系统设备、部件或局部作业区域可作重点降温考虑。还需指出的是,在工程实践中,目前还缺乏详细实用的将隧洞产生地热、设备发热、风水冰降温系统综合考虑的热平衡理论计算模型,需进一步研究这样实用可靠的计算方法供技术人员设计计算用。

3.6超长隧洞TBM施工

新疆EH超长隧洞具有戈壁沙漠、 夏季炎热、冬季极冷的地理环境特点。主洞总长约524 km,共采用18台敞开式TBM施工,单台TBM独头掘进超过25 km,创世界纪录。其中: 洞段1长283.393 km,开挖直径7.0 m,采用11台敞开式TBM施工; 洞段2长148.165 km, 开挖直径7.8 m,采用5台敞开式TBM施工; 洞段3长92.150 km,开挖直径5.5 m,采用2台敞开式TBM施工。超长主隧洞需设置辅助施工长支洞或深竖井,若采用施工支洞方案,可能要达到3~6 km长; 若采用深施工竖井方案,需300~600 m深。

超长隧洞在设置超长施工支洞或深施工竖井上,存在方案如何选择的难题,需要综合重点考虑以下2方面: 1)超长施工支洞或深施工竖井建造工期、成本的比较分析; 2)主洞施工期间,支洞或竖井出渣、物料运输的可靠性和安全性,以及与主洞TBM掘进速度匹配等问题。

最初,新疆EH工程主洞施工通道倾向于全部采用竖井方案,后来经过进一步论证,决定采用施工支洞为主、结合个别钻爆段施工竖井及部分通风竖井的布置方案。即使是施工支洞方案,也采用了2种方式: 1)修复的TBM洞外组装直接掘进施工支洞,然后撤出,开挖扩大洞室,新TBM洞内组装后掘进主洞; 2)钻爆法修建施工支洞,并设置洞内组装扩大洞室,主洞内组装TBM,然后掘进主洞。

对于超长隧洞TBM施工,除重点考虑竖井、支洞方案选择和布置以外,TBM分段、数量、独头掘进距离等与以下问题相关,也需要重点考虑相应对策: 1)长距离(超过25 km)独头掘进TBM的长寿命和可靠性问题。2)高强度、刚度和耐磨性刀盘; 需更好的面板耐磨材料和周边耐磨设计; 提高焊缝质量,防开裂。3)需大尺寸、长寿命的主轴承和传动设计。需根据TBM掘进各洞段的不同地质,计算打通隧洞需运转的转数或小时,评估主轴承寿命是否足够。4)长施工支洞或深竖井出渣、运输,以及长距离主洞TBM施工出渣、运输技术方案的可靠性和安全性问题,与TBM掘进速度相匹配的问题。5)主洞长距离(超过25 km)连续皮带机、大坡度长斜井固定皮带机设计方案的可靠性问题,特别是中间驱动控制和张力控制的问题。6)大坡度长距离斜井材料运输方案的安全性问题; 主洞长距离混凝土运输保质问题。7)长距离TBM施工供电、供排水问题,包括供电压压降问题,泵的选型、扬程、排量,集水井的布置。8)长距离通风(超过25 km)风机、风管选型问题,独头压入、中间接力方案技术经济对比分析问题,是否设置通风竖井问题的技术经济比较分析。面对上述问题,新疆EH工程已有相应的技术方案和措施,但这些技术方案的先进性、合理性、可靠性,以及TBM和通风系统、出渣皮带机等配套系统的可靠性、寿命都有待实际工程的检验,也需在实践中不断优化和改进,以总结提出对未来类似工程有参考价值的成果。

4 结束语

1)我国近30年来TBM技术发展的历程是从最初国外承包商带来国外设计制造的TBM进行中国隧道施工,到我国自主选型和自主掌握TBM施工技术,再到我国实现TBM自主设计制造并走向国内外TBM施工市场。特别是近10年我国TBM工程应用迅猛增长,敞开式、双护盾、单护盾等各种机型TBM实现了国产化,且未来20年我国TBM设计制造和工程应用仍将有一个广阔的前景。

2)在过去的30年里,我国TBM在铁路、水利、水电、公路、地铁、矿业等领域都得到了应用,特别是水利、水电、铁路行业应用规模更大。在大量世界级工程施工中,大小直径敞开式、双护盾、单护盾TBM,以及超长隧洞、超大埋深隧洞集群TBM、斜井TBM施工都有了很多工程经验和技术积累,取得了日进尺70.4 m,敞开式和护盾式TBM最高月进尺1 226 m和1 868 m,TBM平均月进尺超过600 m,掘进作业利用率超过40%的掘进技术水平,可成功穿越大量断层破碎带、软弱变形、岩爆、突涌水等复杂地质洞段,积累了一系列TBM应对不良地质的施工技术。

3)近年来,我国在特殊地理地貌、特殊环境气候、超长、超大埋深,同时具有极硬岩、强岩爆、软弱大变形、突泥突水、高地热等不良地质的隧洞工程越来越多,在质量、安全、工期、成本等方面,TBM施工仍然存在很大的风险。虽然应对这些难题已有一些技术方案和对策,但是这些预案还需大量实际工程的实践验证、优化和改进,需要不断积累和创新TBM设计与施工新技术。

[1] 杜彦良, 杜立杰. 全断面岩石隧道掘进机: 系统原理及集成设计[M]. 武汉: 华中科技大学出版社, 2011. DU Yanliang, DU Lijie. Full-face rock tunnel boring machine: System principle and integrated design [M]. Wuhan: Huazhong University of Science and Technology Press, 2011.

[2] DU Lijie, JI Shanshan. Case study of cutter wear and consumption in a hard rock TBM project with large diameter disc cutters[C]//International Conference on Tunnel Boring Machines in Difficult Grounds (TBM DiGs). Singapore: [s.n.], 2015.

[3] 杜立杰, 齐志冲, 韩小亮, 等. 基于现场数据的TBM可掘性和掘进性能预测方法[J].煤炭学报,2015(6),1284. DU Lijie,QI Zhichong,HAN Xiaoliang,et al. Prediction method for the boreability and performance of hard rock TBM based on boring data on site[J]. Journal of China Coal Society, 2015 (6), 1284.

[4] 山西省万家寨引黄工程管理局. 双护盾TBM的应用与研究[M]. 北京: 中国水利水电出版社, 2011. Wanjiazhai Yellow River Diversion Project Management Bureau of Shanxi Province. Application and research of double shield TBM[M]. Beijing: China Water & Power Press, 2011.

[5] 张荣山. 全断面掘进机在天生桥二级水电站的应用[J]. 水利建设与管理,2008, 28(8): 16. ZHANG Rongshan. Application of full-face boring machine in Tianshengqiao Secondary Hydropower Station [J]. Water Resources Development & Management, 2008, 28 (8): 16.

[6] 赵维刚, 杨超, 杜彦良, 等. 秦岭隧道TBM机石界面的界定分析[J]. 北方交通大学学报, 1999, 23(2): 40. ZHAO Weigang,YANG Chao,DU Yanliang, et al. Analysis of interface between rock and tunnel boring machine using in Qinling Tunnel[J]. Journal of Northern Jiaotong University, 1999, 23(2): 40.

[7] 李兴龙, 李响, 陈元元. 桃花铺一号隧道TBM施工围岩坍塌和防治[J]. 西部探矿工程, 2003, 15(11): 89. LI Xinglong,LI Xiang,CHEN Yuanyuan. Country rock collapse and prevention of the Taohuapu 1st Tunnel in TBM construction[J]. West-China Exploration Engineering,2003, 15(11): 89.

[8] 杜士斌, 杜业彦. 大伙房水库输水隧洞施工中TBM作业方案的论证与实践[J].水利水电技术, 2007, 38(3): 47. DU Shibin, DU Yeyan. Demonstration and practice of construction scheme for operation of TBM for excavation of water conveyance tunnel for Dahuofang Reservoir[J].Water Resources and Hydropower Engineering, 2007, 38(3): 47.

[9] 贺飞, 曾祥盛, 齐志冲. 大直径硬岩掘进机(TBM)在吉林中部城市引松供水工程四标TBM3的应用[J]. 隧道建设, 2016, 36(8): 1016. HE Fei,ZENG Xiangsheng,QI Zhichong. Application of large-diameter hard rock tunnel boring machine (TBM)to TBM-3 section of No. 4 Bid of Songhua River Water Conveyance Project in middle Jilin Province[J]. Tunnel Construction, 2016, 36 (8): 1016.

[10] 胡宗云, 李书, 姬俊虎. 西藏旁多水利枢纽灌溉输水洞遥感工程地质研究[J]. 人民长江, 2011, 42(22): 42. HU Zongyun,LI Shu,JI Junhu. Remote sensing engineering geological investigation on irrigation tunnel of Pangduo Hydro-complex[J]. Yangtze River, 2011, 42(22): 42.

[11] 贺飞, 卓兴建, 叶蕾. 引红济石工程双护盾TBM技术改造[J]. 建筑机械, 2012(7): 99. HE Fei, ZHUO Xingjian,YE Lei. Technology reconstruction of double shield TBM[J].Construction Machinery, 2012(7): 99.

[12] 吴世勇, 周济芳. 锦屏二级水电站长引水隧洞高地应力下开敞式硬岩隧道掘进机安全快速掘进技术研究[J].岩石力学与工程学报, 2012, 31(8): 1657. WU Shiyong, ZHOU Jifang.Research on safe and fast tunneling technology by open-type hard rock TBM under high geostress of long diversion tunnels of Jinping Ⅱ Hydropower Station[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(8): 1657.

[13] 徐双永, 陈大军. 西秦岭隧道皮带机出渣TBM同步衬砌技术方案研究[J]. 隧道建设, 2010, 30(2): 115. XU Shuangyong, CHEN Dajun. Belt conveyor mucking technology and synchronous lining technology for West Qinling Tunnel bored by TBMs[J]. Tunnel Construction,2010, 30(2): 115.

[14] 李强. 斜井双护盾TBM施工技术研究[D]. 石家庄: 石家庄铁道大学, 2016. LI Qiang. Study of construction technology of double shield TBM in inclined tunnel[D]. Shijiazhuang: Shijiazhuang Tiedao University, 2016.

[15] 杨宏欣, 文镕. 新疆达坂隧洞TBM滚刀失效与围岩的对应关系[J]. 东北水利水电, 2007, 25(10): 36. YANG Hongxin, WEN Rong. Relation between TBM rolling blade losing efficacy and adjoining rock in Daban Tunnel of Xinjiang[J]. Water Resources & Hydropower of Northeast China, 2007, 25 (10): 36.

[16] 齐三红, 畅建成, 冯连. 引大济湟调水总干高埋深隧洞围岩工程地质分类[J]. 华北水利水电学报, 2004, 25(4): 58. QI Sanhong,CHANG Jiancheng,FENG Lian. Engineering geological classification of deep buried tunnel system of diversion of Datonghe River to Huangshuihe River Project[J]. Journal of North China Institute of Water Conservancy and Hydroelectric Power, 2004, 25(4): 58.

[17] 仲建华. 城市轨道交通硬岩掘进机(TBM)技术[M]. 北京: 人民交通出版社, 2013. ZHONG Jianhua. Urban rail transit hard rock boring machine (TBM) technology[M].Beijing: China Communications Press, 2013.

[18] 李召朋, 李鹏. 引汉济渭秦岭隧洞TBM施工段涌水涌泥施工技术探讨[J].水利建设与管理, 2015, 35(3): 12. LI Zhaopeng,LI Peng. Discussion on Hanjiang River diversion to Weihe River Qinling Tunnel TBM construction segment sudden surge water gushing mud construction technology[J]. Water Resources Development & Management, 2015, 35(3): 12.

[19] 陈馈, 杨延栋. 高黎贡山隧道高适应性TBM设计探讨[J]. 隧道建设, 2016, 36(12): 1523. CHEN Kui, YANG Yandong. Discussion on design of TBM with high adaptability to Gaoligongshan Tunnel[J]. Tunnel Construction, 2016, 36(12): 1523.

[20] 房敦敏, 刘宁, 张传庆. 高地应力区大直径TBM掘进岩爆风险控制[J].岩石力学与工程学报, 2013, 32(10): 2100. FANG Dunmin, LIU Ning, ZHANG Chuanqing. Rockburst risk control for large diameter TBM boring in high geostress region[J].Chinese Journal of Rock Mechanics and Engineering, 2013, 32(10): 2100.

Progresses,ChallengesandCountermeasuresforTBMConstructionTechnologyinChina

DU Lijie

(TBMResearchCenterofHebeiKeyLaboratoryofStructuralHealthMonitoringandControl,ShijiazhuangTiedaoUniversity,Shijiazhuang050043,Hebei,China)

U 455.4

A

1672-741X(2017)09-1063-13

2017-05-03;

2017-07-11

国家“973”项目(2014CB046906); 中国铁路总公司项目(2016G004-A)

杜立杰(1964—),男,河北承德人,1990年毕业于北京航空航天大学,机械学专业,硕士,教授,主要从事TBM设计与施工领域的理论研究与工程实践工作。E-mail: tbmdu@qq.com。

10.3973/j.issn.1672-741X.2017.09.002