大化肥装置停运期间设备触媒保护及装置充氮防腐解决措施

韩建军

(中国石油宁夏石化公司,宁夏银川 750026)

大化肥装置停运期间设备触媒保护及装置充氮防腐解决措施

韩建军

(中国石油宁夏石化公司,宁夏银川 750026)

本文主要针对大型化肥装置区域无设备触媒保护及装置防腐用氮气的问题,在无法使用炼油厂中压氮气等来源的条件下,通过技术改造,提出了从炼油厂反送低压氮气的解决措施。

触媒保护;防腐;技术改造;反送

宁夏石化公司现有三套化肥和一套炼油生产装置,炼油及一化肥装置正常运行,二化肥、三化肥处于停运状态。四套装置分别位于炼油区域和化肥区域,其中三化肥及炼油厂位于炼油区域;一化肥、二化肥位于化肥区域,炼油和化肥区域相距约15 km。炼油装置与化肥装置设有氮气互送管线。

正常情况下,一化肥提供不同压力等级的氮气至化肥装置区各用户。但在一化肥长时间停运、无法提供氮气的情况下,化肥装置区设备的触媒保护及装置充氮防腐将面临新的难题。

1 氮气的来源

宁夏石化公司各装置均有生产氮气的能力。一化肥主要提供四种压力等级的氮气。其中,合成氨空分装置精馏塔提供一部分低压产品氮气,压力为0.5MPa,主要供低温液氮洗分子筛吸附器再生、甲醇洗气提及低压氮气管网;从氮压机(4111-K2)四段和五段分别抽出8.0MPa和12.0MPa的高压氮气供液氮洗、配氮及气化炉热电偶保护;另外,精馏塔提供一部分高纯氮气经过冷凝用作事故氮,事故氮罐(4111-V4-1、2)设计压力0.9MPa,容积为8.7 m3,提供压力为0.7MPa的氮气供事故状态使用。

二化肥设计有打量为1008 m3/h的制氮机(J-24202),提供压力为1.25MPa的低压氮气,主要供各机组干气密封等,可以并入一、二化肥低压氮气管网。但由于制氮机内部件损坏,无备件,处于长期不备用状态。

三化肥项目拥有PSA变压吸附制氮设备一套,制氮能力850 m3/h,氮气压力为0.8MPa,主要供各机组干气密封等。炼油装置空分空压站设计生产气氮能力为4000m3/h,液氮300 L/h;产品主要有供机组密封用氮及罐区氮封等的0.8MPa的低压氮气、2.2MPa的中压氮气及1.0MPa的连续重整装置用氮气专线。

2 氮气运行方式

一化肥及炼油装置处于正常运行状态;二化肥装置长期停运,公用工程及合成氨、尿素装置充氮防腐,预转化炉(109-D)、一段转化炉(101-B)、二段转化炉(103-D)、高温变换炉(104-DA)、低温变换炉(104-DB)、甲烷化炉(106-D)及氨合成塔(105-D)触媒未卸,充氮保护;三化肥装置开工准备阶段。

正常情况下,一化肥提供8.0MPa高压氮气及0.5MPa低压氮气,除一化肥自用外,其余送至管网,供二化肥设备触媒保护及装置充氮防腐等使用。

炼油厂空分空压站正常运行,提供2.2MPa中压氮气及0.8MPa低压氮气供炼油厂及三化肥使用;三化肥PSA制氮机停运备用。

炼油厂主体装置发生停工或氮气不足等异常情况下,一化肥通过化肥与炼油互送管线外送8.0MPa高压氮气,通过炼油装置区减压阀组,将8.0MPa的氮气减压后送至2.2MPa的中压氮气管网(见图1)。

图1 一化肥外送高压氮气流程示意图

3 一化肥空分装置停运后存在的问题

一化肥长期停工或大检修时,由于空分装置停运,N120、N80、N5不能提供,导致一化肥一氧化碳变换炉(4114-R1)、氨合成塔(4117-R1)及二化肥预转化炉(109-D)、一段转化炉(101-B)、二段转化炉(103-D)、高温变换炉(104-DA)、低温变换炉(104-DB)、甲烷化炉(106-D)及氨合成塔(105-D)无触媒保护氮气,触媒由于接触空气发生氧化,严重时会发生高温着火等事故。同时,二化肥合成氨、尿素及公用工程装置长期停工充氮防腐用氮气也将停供,导致设备、管线内氧含量迅速上升,腐蚀速率明显加快。

近几年,由于设备老旧,备件制作困难,代替件安全性难以保证,一化肥锅炉水加热器(4117-E1)一直存在内漏迹象,造成一化肥长时间停车时氨合成塔(4117-R1)无法单独隔离,封塔不能保压。因此,氨合成塔(4117-R1)触媒保护必须采用连续供气。

4 对策分析

为了确保一化肥、二化肥设备触媒保护及二化肥装置充氮防腐,一化肥长时间停运的情况下,可以采取以下几种方法提供氮气保障:

4.1 二化肥制氮机

因二化肥制氮机(J-24202)长期停运,设备陈旧,且无检修备件,并且二化肥岗位人员由于装置长期停运,设备检修、人员操作及运行维护难度较大。

4.2 一化肥事故氮

一化肥事故氮系统由两个事故氮储罐4111-V4-1、2以及加热器4111-E9、E10构成,两个储罐正常液位一般保持在20%以上,低于此液位即对该储罐充液,正常情况下一个运行一个备用,其自身压力由自带的换热器维持在0.65MPa~0.80MPa,然后通过加热器4111-E9、E10分别复热到0℃及20℃以上,外送至4114-R1、4117-R1触媒保护、二化压缩机干气密封及补充仪表风系统。

正常情况下,为了应对仪表风中断、设备泄漏等紧急情况,故在一化肥长时间停运的情况下,为保证安全,事故氮系统处于应急备用状态。

4.3 氮气瓶

由于锅炉水加热器(4117-E1)内漏,氨合成塔4117-R1系统无法隔离,并且二化肥装置充氮防腐区域庞大,尤其是在一化肥长时间停运的条件下,如果采用瓶装氮气保护,则氮气瓶消耗量将会很大,且氮气瓶的采购、现场放置、管线配置及人员安排将耗费大量的人力、物力,成本费用明显增大,安全性也无法保证。

4.4 炼油厂通过化肥至炼油互送管线反送中压氮气

从炼油厂通过化肥至炼油互送管线反送2.2MPa中压氮气,可以有效利用现有设备、管线及氮气资源,且可以达到连续供给的目的。但由于炼油厂主体装置用氮量较大且氮气量有限,为了不对主体装置的安全运行造成影响,考虑到用户多、统一管理困难、需要长期使用等因素,炼油厂反送中压氮气方案实施较困难。

5 解决措施

经过多次现场勘查及反复地合理性评估、分析,综合考虑工艺安全、设备完整及成本最低等因素,从炼油厂空分空压站引0.8MPa低压氮气,经由三化肥低压氮气管网,通过技改增加跨线,将三化肥低压氮气管网与中压氮气管网连接,反向引低压氮气至化肥送炼油厂8.0MPa高压氮气互送管线,最终实现炼油厂低压氮气通过高压氮气管线反送化肥的目的,炼油装置低压氮气反送流程(见图2)。

图2 炼油装置低压氮气反送流程示意图

6 方案实施

(1)一化肥在氮压机(4111-K2)高压氮外送阀后加装盲板;

(2)一化肥在氮压机外送氮阀后配置两条管线,一条配至原事故氮保护触媒流程管线;另外一条配至甲醇罐区氮封管线;

(3)一化肥新配管线总管处增加压力表;

(4)二化肥负责将原一化肥外送N80管线单向阀阀芯抽掉或导向;

(5)炼油厂负责关闭化肥送炼油厂N80管线减压阀组,防止炼油厂2.2MPa中压氮气反串;

(6)炼油厂负责将一化肥送三化肥N80管线阀后盲板导通,并打开阀门;

(7)三化肥负责在保持目前开工准备最低用氮量的情况下,尽可能少用氮气;

(8)三化肥负责在三化肥界区低压氮管线和高压氮管线通过技术改造,增加跨线,并保持阀门处于打开状态;

(9)炼油厂负责保持空分空压站的安全、连续运行及低压氮气压力、流量的稳定供给,送至一化肥氮气压力控制在 0.3MPa~0.8MPa,流量 200m3/h~500m3/h;

(10)炼油厂外送低压氮气期间,要保持炼油厂各用户的稳定和安全运行;

(11)公司调度负责整体协调工作,若用氮量增大或波动,影响空分空压装置稳定运行时,协调三化肥减少三化肥装置氮气用量,确保送炼油及一化肥氮气压力稳定。如氮气用量瞬间较大、空分空压装置生产氮气不能满足需求时,可紧急启用空分空压站备用液氮;

(12)一化肥事故氮系统作为紧急备用。

7 效果验证

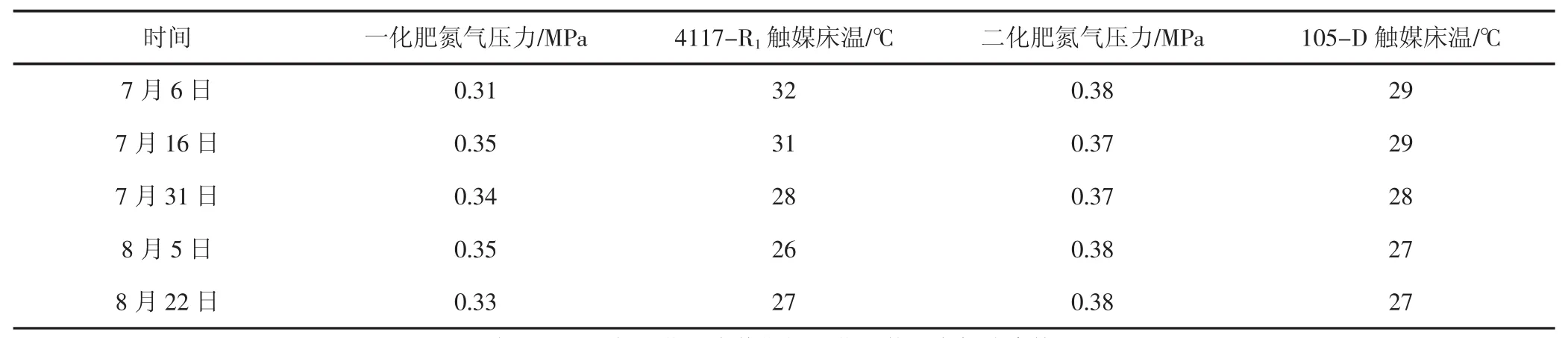

2015年一化肥大修期间,上述技改方案得到顺利实施。投运后,一化肥、二化肥设备触媒得到有效的保护,检修过程中没有发生由于氮气不足等原因导致的触媒温度上升等现象(见表1)。

表1 2015年一化肥大修期间设备触媒保护及充氮防腐摘录

表2 2015年一化肥大修期间二化肥装置充氮防腐摘录

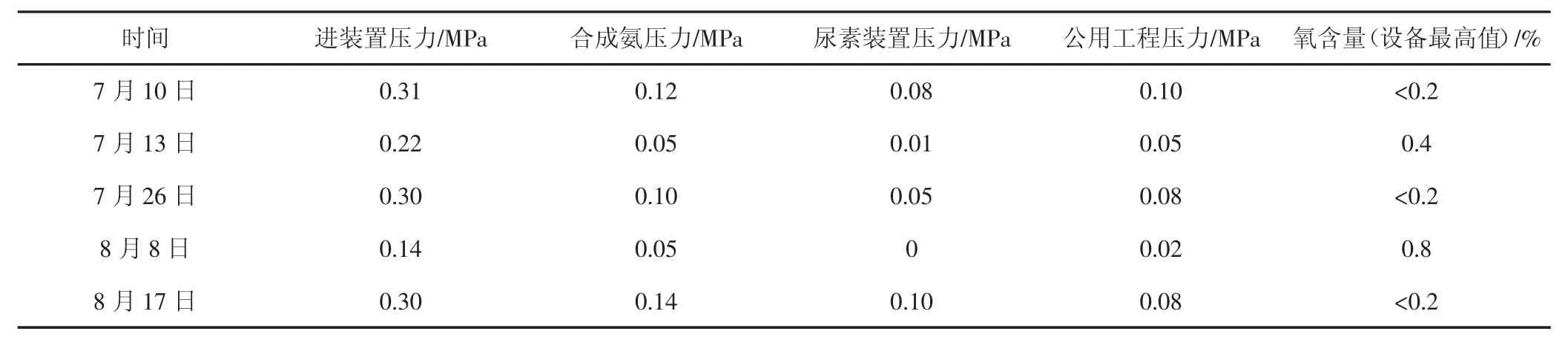

但由于项目技改时间紧 、任务重,对化肥用氮量估算不足,2015年一化肥大修期间二化肥装置防腐充氮压力波动较大,设备、管线内氧含量偶有超标(见表2)。

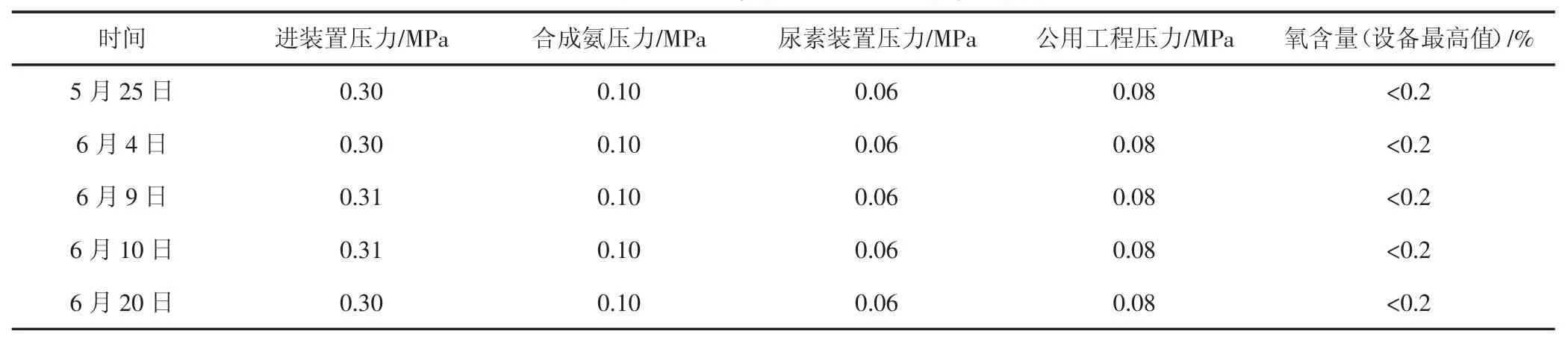

2017年,为了做好一化肥计划22 d的小修工作,确保装置检修期间设备的触媒保护及装置充氮防腐工作,结合一化肥锅炉水加热器(4117-E1)内漏较大、氨合成塔(4117-R1)无法单独隔离的情况,对炼油厂外送低压氮方案进行了修改和完善,通过增开三化肥PSA制氮机、优化炼油厂空分空压站工况的情况下,在三化肥开工用氮量逐渐增大的条件下,合理分配炼油厂、一化肥、二化肥等用户用氮量,使得2017年一化肥小修期间,炼油厂低压氮气压力、流量供应稳定,一化肥、二化肥设备的触媒保护氮气压力没有发生中断(见表3),二化肥合成氨、尿素及公用工程充氮防腐指标没有发生异常(见表4)。

表3 2017年一化肥小修期间设备触媒保护及充氮防腐摘录

表4 2017年一化肥小修期间二化肥装置充氮防腐摘录

8 结语

面对设备老旧、能耗较大、工艺落后、产品单一以及市场产能过剩等问题,随着三化肥项目的开工,受原料等资源的制约,宁夏石化公司化肥区域(一化肥、二化肥)部分装置、流程将不可避免地遭到淘汰,停运后的设备触媒保护、装置防腐问题将会逐步凸显。炼油厂低压氮气反送化肥装置技术改造项目不仅解决了现有的一化肥长时间停运造成的设备触媒保护及防腐问题,也为今后化肥装置的运行、维护方式指明了方向和奠定了基础。

Catalyst protection and nitrogen filling corrosion prevention measures for chemical fertilizer plant equipment during shutdown of chemical fertilizer plant

HAN Jianjun

(PetroChina Ningxia Petrochemical Company,Yinchuan Ningxia 750026,China)

This paper focuses on the problem of nitrogen in the field of no-equipment catalyst protection and equipment anti-corrosion in chemical fertilizer plant during the period of chemical fertilizer shut-down.Under the condition of not using the source of the oil refinery medium pressure nitrogen and other sources,the solution to the low pressure nitrogen from refinery was put forward.

catalyst protection;anticorrosive;technical reform;back delivery

TE985.9

A

1673-5285(2017)09-0108-05

10.3969/j.issn.1673-5285.2017.09.027

2017-08-24