较大尖削度原木旋切方式的改进研究

李哲锋,青龙

(内蒙古农业大学材料科学与艺术设计学院,呼和浩特 010018)

较大尖削度原木旋切方式的改进研究

李哲锋,青龙*

(内蒙古农业大学材料科学与艺术设计学院,呼和浩特 010018)

对较大尖削度原木或小径材进行旋切加工时,不可避免地会发生在平行于切削方向且垂直于切削平面内的单板切削方向与木材纤维方向形成夹角的现象,这在一定程度上会增大原材料的损耗,同时,木材纤维的走向也会影响制品的性能。为提高木材的利用率并保证所制产品的质量,采用倾斜安装旋切刀片的切削方式进行单板旋切加工,并测定单板所制胶合板和单板层积材的静曲强度和弹性模量。结果表明:边材部位纤维锥角的变化范围小于心材部位;旋切刀在平行安装方式与倾斜安装方式下进行切削,纤维锥角的变化趋势不变,但后者更小。旋切刀倾斜安装的方式可以提高原木边材部位切削单板的质量,对单板的静曲强度、单板层积材和薄单板所制胶合板的性能都有较好的改善效果。

相对尖削度;单板;旋切;静曲强度;弹性模量

人造板生产是一种高效利用木材资源的有效途径,而胶合板是人造板的重要组成部分。在我国,胶合板的主要品种为家具制造用胶合板和装饰装修用建材类胶合板,而以杨木和桉木为主要原料生产的单板层积材(LVL)比例也有所提升。目前,单板的主要加工方式是原木旋切,即切削方式是回转卡轴和切削刀刃平行的形式。这会造成单板的纹路边缘线和纤维方向不平行,由于在加工过程中切削锥角的变大,会导致在平行于切削方向且垂直于切削平面内单板的切削方向与木材纤维方向形成一定的夹角。虽然这样形成的山纹会增加单板的装饰性,但对于单板强度或单板胶合而成的木质建材,可能会成为品质和力学性能降低的原因之一。

一般的树木都带有尖削度和弯曲度,特别是人工速生林木,其种植密度高、生长速度快的特点也会造成原木的尖削度增大[1-3]。在人造板生产中,由于天然林大径木的减少,使得利用小径材和加工剩余物产品的产量增加[4]。目前,国内外木材旋切及人造板的相关研究理论已趋成熟[5-6],而有关速生材和小径材的有效利用以及优化加工等方面研究也日趋完善[7-11],但针对大尖削度原木的旋切方式研究较少,且多集中在设备系统的改良[12-15]。

笔者以带有一定尖削度木段的外轮廓边缘水平投影为参照,采用倾斜安装旋切刀片的方式对其进行切削试验,使相对尖削度(Kr)较大的木材能够更有效地被利用。然后以旋切单板制备胶合板和单板层积材,通过产品性能的检测验证此旋切方式的有效性,以期达到提高木材利用率并保证加工制品性能的目的。

1 材料与方法

1.1 试验材料与取材方法

选用长4 m左右,胸径约33 cm的杉木(CryptomeriajaponicaD.Don)原木8根(编号A-H),将每根原木截成长36 cm的木段8个(顺序编号1~8),木段数量共计64个,相对尖削度(从根部往上在单位长度内,原木直径缩小量与单位长度的百分比)均在1.25%~1.50%范围内。采用1 mm间隔的同心圆图在木段两端横截面上找圆,并确定合适的装夹位置;之后根据相对尖削度,通过两个端面圆的直径差推导出对应的切削锥角(刀具轴线和主切削刃在包含刀轴线和刀尖平面内的投影夹角)。

1.2 切削方向与试件纤维方向间角度的确定

1)木段内的纤维倾斜角。在试验材料中选取无乱纹的,将通过木段中心顺纹剖解后两端面的圆心连接线定义为0°基准线,使用图像计测软件Photoshop 6.0对纤维倾斜角进行测定。

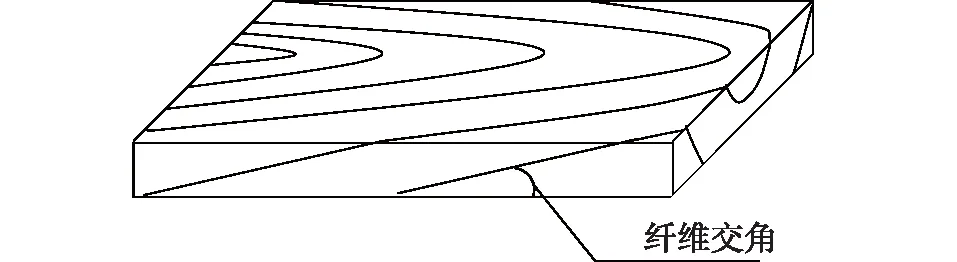

2)单板内的纤维交角。供试材的尺寸为300 mm(顺纹方向L)×30 mm(弦向T)×1.5 mm(径向R),经干燥后从树皮侧向髓心部位顺序测量径切面(LR面)内的纤维交角(图1)。

图1 切削单板侧面纤维交角示意图Fig.1 Diagram of crossing angle of the fibers on side veneer

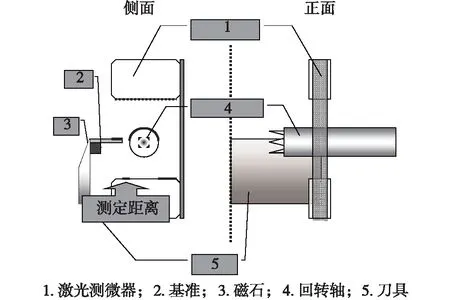

1.3 单板切削

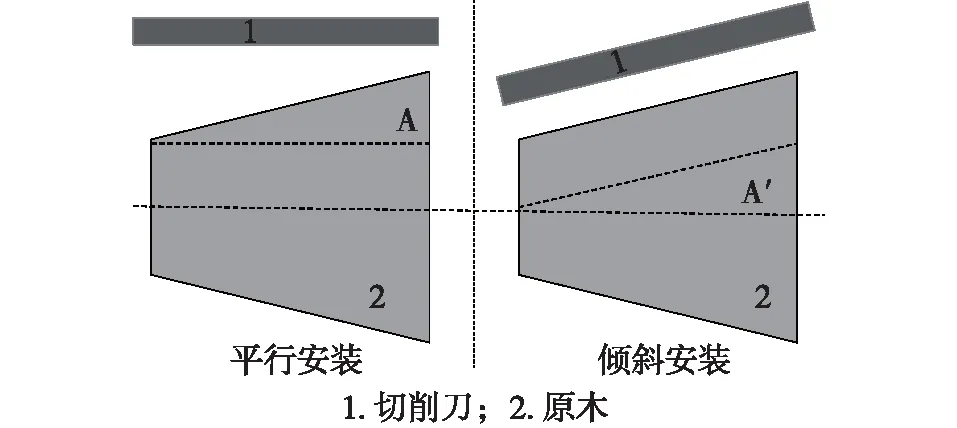

选取相邻木段中切削锥角相差较小的两个木段用作切削方式的对比。切削机构的整体布置图见图2,先将旋切刀片缓慢靠近回转轴,再调整刀具的后刀面右端和另一侧的磁石,使其位置固定;之后采用激光测微器计量磁石的端面和回转主轴的间距,通过移动此间距以及车床工作台的前后倾斜角度来调整切削刀片的刃线倾角与切削锥角的大小。试验以原木的中心轴线和外侧边缘线形成的夹角作为参照,设置切削刀刃的刃线与其回转轴的夹角保持一致且与边缘线平行,称之为“倾斜安装的方式”,与其对应的为“平行安装的方式”,如图3所示,其中,平行安装时的A部分和倾斜安装时的A′部分为旋切过程中材料的理论损失部分。

图2 切削机构的整体布置Fig.2 The overall layout of the peeling mechanism

图3 刀具倾斜角的设定方法示意图Fig.3 Diagram of peeling-tool inclination angle setting

图4 刀具各角度参考图Fig.4 The reference drawing of peeling-tool angles

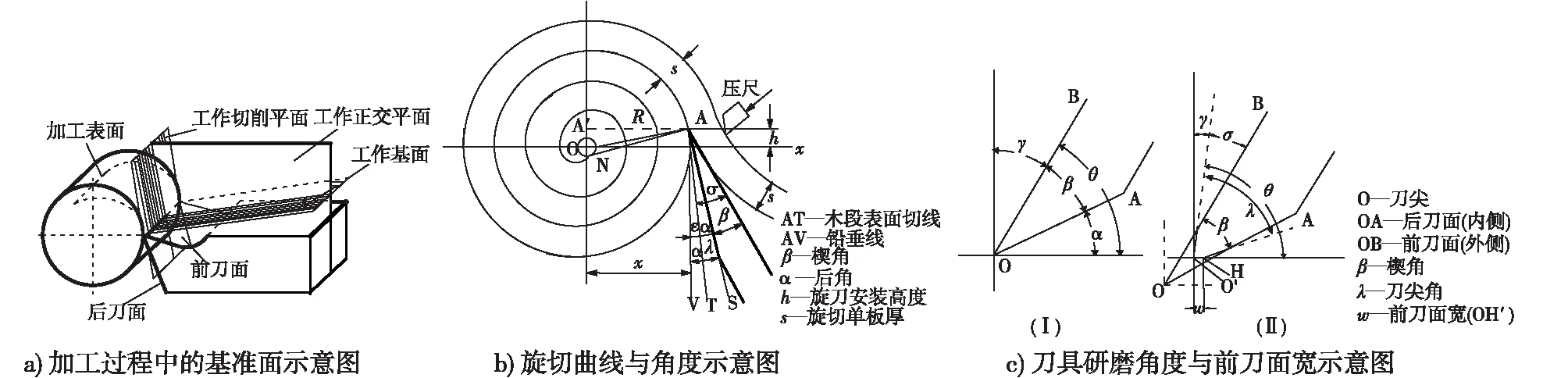

单板切削过程中,旋切机(WR-480B型,日本桧山铁工)参数设定为:楔角20°、刀尖角28°、后角45′、前刀面宽0.4 mm、旋切单板厚1.5 mm、旋刀安装高度0.24 mm。其中,楔角是指在正交平面中测量的前刀面与后刀面的夹角,刀尖角为在工作基面内测量的主切削平面与副切削平面间的夹角,后角是正交平面中测量的后刀面与切削平面间的夹角,前刀面指对被切木材层直接作用,使切屑沿其排出的刀具表面。刀具的各角度如图4所示,通常为了提高刀具耐磨性、增强刀具强度以及更方便研磨,会在刀刃尖端部分进行处理,刃尖部位由图4c的Ⅰ状加工成Ⅱ状。

1.4 单板及其制品的性能测定

单板试验片尺寸为110 mm×40 mm×1.5 mm,使用小型力学试验机(EZ-Test 500N,岛津制作所),以20 mm/min的速度进行3点荷载试验,测得单板的静曲强度(MOR)和弹性模量(MOE)。

以单板和脲醛树脂胶黏剂(Beetle 001型,森邦化工)为原料,分别制备3,5,7层胶合板和4,6层LVL。按照m(树脂)∶m(小麦粉)∶m(水)∶m(尿素)∶m(氯化铵)=100∶15∶5∶3∶1配制胶黏剂。设置冷压压力为1.0 MPa,时间为30 min;热压压力1.0 MPa,时间分别为 60(3层胶合板),80(4层LVL),100(5层胶合板),120(6层LVL)和140 s(7层胶合板)。将上述胶合板和LVL试件制成40 mm(宽)×(1.5×层数)mm(厚)×Lmm(长)的样品,使用万能力学试验机(AGS-H型,岛津制作所)测定单板以及层合板的MOR和MOE。

2 结果与分析

2.1 原木内纤维倾斜角的确定

根据1.1节的取样方法可求得原木段的切削锥角,如表1所示。将表1中方形框线标示的木段作为纤维倾斜角的测定使用,表中同一行数据从左到右为原木从根部至梢部的顺序。

表1 原木段的切削锥角Table 1 Taper lead angle of logs

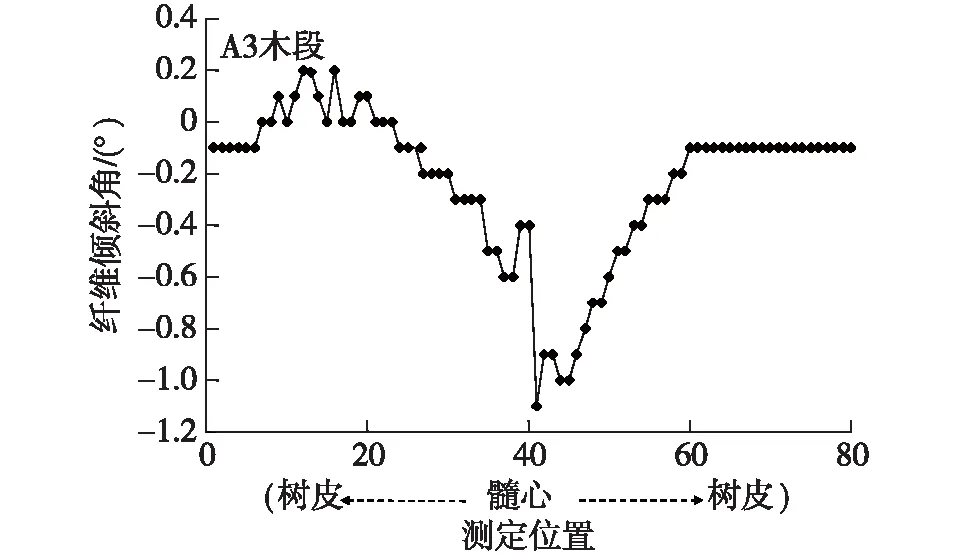

原木木段A3内的纤维倾斜角如图5所示,横轴为木段上的采点位置(0和80为树皮侧,40附近为髓心部位)。边材部位纤维倾斜角的均值约为0.1°,而心材部位的均值约为0.6°,是边材的5~6倍。由此可见,越接近髓心部位倾斜角越大。此外,对比表1中A3木段的切削锥角0.16°,与图5所测得的边材部位纤维倾斜角差值<0.1°,纤维倾斜角和切削锥角基本一致,而在本试验中切削锥角与相对尖削度相对应。因此,在采用倾斜安装旋切刀片的方式对木段进行切削试验中,对有一定尖削度的原木以木段的外轮廓边缘水平投影为参照,来确定切削刀刃的刃线与其回转轴夹角的方法是可行的。

图5 木段不同部位的纤维倾斜角Fig.5 Fiber inclination angle in different parts of the wood

2.2 单板纤维交角和切削方式的确定

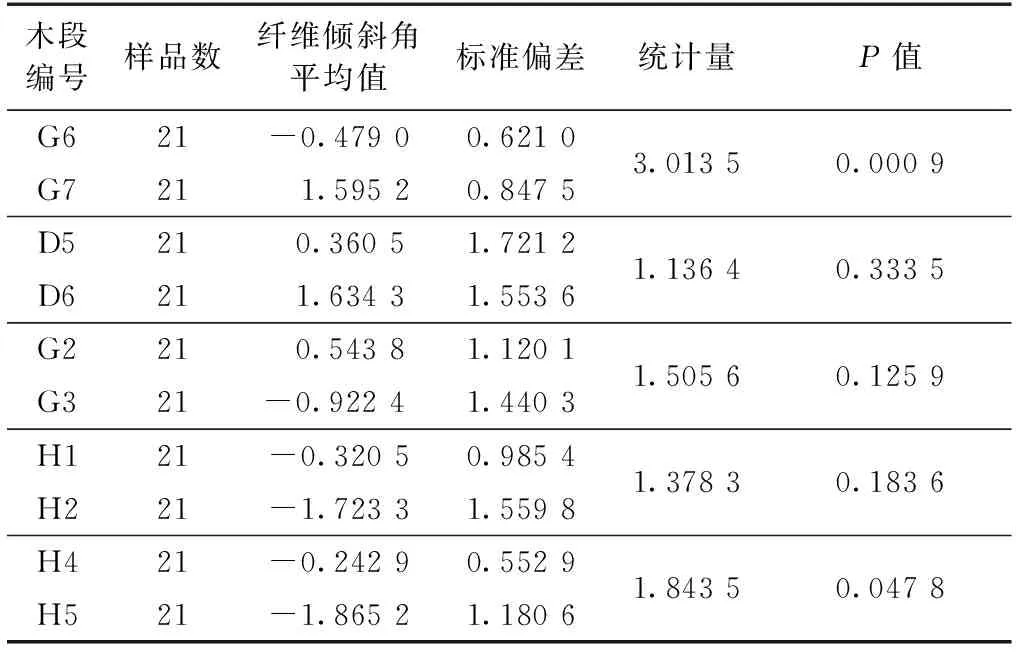

为减少偏差和增加数据的有效性,依据随机筛选木段的纤维倾斜角分布情况(表2),推断因素效应间是否有显著性差异。由于本试验的数据比较不仅包括两两比较,还包括多个数据与对照组的比较,所以选用Scheffe多重比较法进行统计分析。表2中的有意差P=0.05,因此,本试验选用表1中的部分木段(D5和D6、G2和G3、H1和H2)进行单板旋切,制备胶合板和LVL并进行试验与分析。

表2 部分木段内的纤维倾斜角Table 2 Fiber inclination angle in some parts of logs

注:设定有意差P=0.05,判断有无显著性差异。

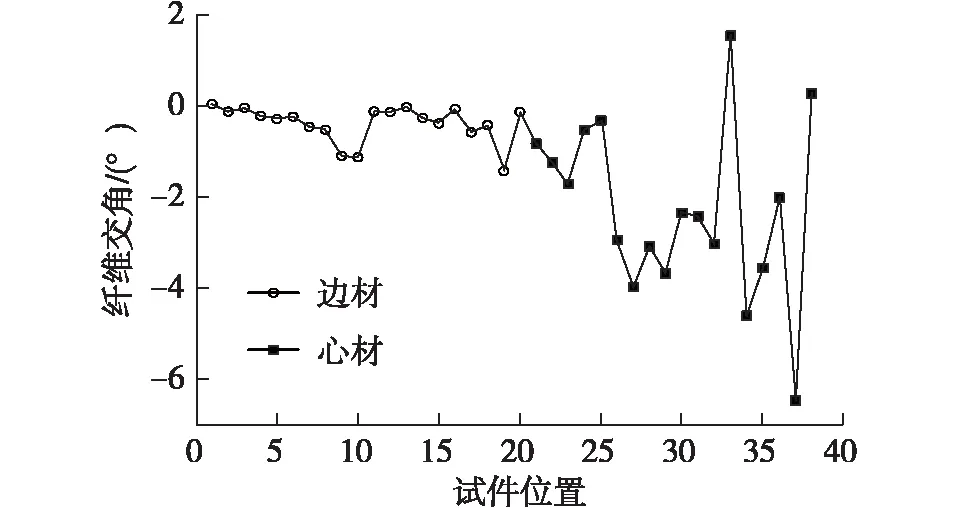

倾斜安装方式下纤维交角的变化如图6所示。由图6可知,边材部分的切削刃线倾斜角和纤维交角是可控的,在1°~2°范围内变化,而在心材部分其角度值的变化范围大于6°,明显高于边材部分。这说明倾斜安装的切削方法在边材部位可以更好地控制工件旋压过程的移动,从而提高切削质量。

图6 倾斜安装方式下纤维交角的变化Fig.6 The change of fiber crossing angle in oblique installation mode for different parts of wood

图7 测定位置与纤维交角的关系Fig.7 The relationship between fiber crossing angle and sampling location

纤维交角随测定位置的变化如图7所示,边材部分平行安装的角度数值都明显大于倾斜安装的数值。因此,利用倾斜安装的方式进行旋切加工时,由边材部位产出的单板可以有效减小纤维交角。另一方面,在心材部位由倾斜安装和平行安装两种方式加工后的角度变化较为接近,但心材部分的交角有变大的趋势是在加工中无法改变的。因此,对于原木边材部位,旋切刀倾斜安装与平行安装相比对减小纤维交角具有较明显的效果。此外,由图2可以看出,平行切削损失的正好是边材部分,因此对于材料的利用和单板胶合制品的质量都有一定的影响。

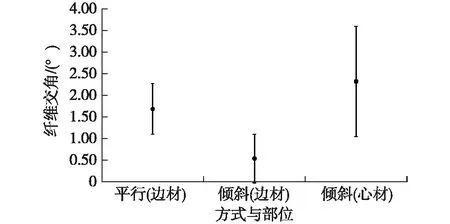

纤维交角与加工方式和加工位置的偏差分布见图8。心材部位数据分布的分散程度较大,而边材部位则较接近平均值,偏离比较小。说明倾斜安装的切削方式可以在一定程度上控制旋切过程中纤维交角的离散,对由边材部位旋切得到的单板品质产生较积极的影响。

图8 切削方式和位置与纤维交角的关系图Fig.8 Relationship between fiber crossing angle and peeling method and position

2.3 单板、胶合板和LVL的性能分析

切削方式与制品性能的关系见图9。由图9a可知,在倾斜安装的切削方式下所得单板的静曲强度相对较大,约为平行安装的切削方式下所得单板的1.5倍。随着单板层数的递增,不同切削方式下单板所制层合板的静曲强度变化也不一致。倾斜安装的切削方式下单板所制3,5层胶合板的静曲强度比平行方式高15%~20%,这可能是因为受单板纤维交角的影响所致。而两种切削方式下7层结构的胶合板静曲强度差异较小,仅6%左右,这可能是由于胶合板中的单板相互垂直排列的结构所致,层数的增加在一定程度上降低了纤维交角对制品性能的影响。此外,倾斜安装切削方式下4,6层LVL的静曲强度高于平行安装切削方式约5%左右。因此,纤维交角对纤维平行排列的LVL的静曲强度影响不大。由图9b可知,不同切削方式下的弹性模量差异较小,但与静曲强度有相似的变化趋势。根据较为相近的偏差范围,可以认为单板纤维交角和切削刀片的安装方式并不是影响层合板抗弹性变形能力的主要因素。

由图9的力学性能分析可知,倾斜安装的切削方法下旋切单板及层合板的弯曲强度都高于平行安装的切削方式,而两种切削方式下的弹性模量无明显差异。因此,与现行的平行切削方式相比,倾斜切削的加工方式能够提高单板、LVL及层数较少胶合板的静曲强度。

图9 切削方式与制品性能的关系Fig.9 Relationship between peeling method and product property

3 结 论

由倾斜安装方式加工所得单板的静曲强度比平行安装方式加工所得单板能提高约1.5倍,倾斜安装方式可以更充分利用原木的边材部位。对切削加工后的单板所制层合板力学性能分析后显示:倾斜安装的加工方式可提高单板层积材静曲强度约5%;当胶合板层数≤7层时,倾斜安装的加工方式可以提高胶合板静曲强度6%~20%。因此,刀片倾斜安装的旋切方式在一定程度上能够改善工件旋切过程中产生的原木边材部分的原料浪费,提高LVL与层数较少胶合板的力学性能,该方法更适合于木质建材及工程胶合原料的生产制作。

[1]尤健健,张文辉,邓磊.黄龙山不同郁闭度油松中龄林林木形质评价[J]﹒应用生态学报,2015,26(7):1945-1953.YOU J J,ZHANG W H,DENG L.Evaluation of the tree form quality of middle-agedPinustabuliformisplantation under different canopy densities in Huanglong Mountains,Northwest China[J].Chinese Journal of Applied Ecology,2015,26(7):1945-1953.

[2]陈森锟,尹伟伦,刘晓东,等.修枝对欧美107杨木材生长量的短期影响[J].林业科学,2008,44(7):130-135.CHEN S K,YIN W L,LIU X D,et al.Short effects of pruning on growth of poplar (Populus×euramericanacv.‘74/76’)[J].Scientia Silvae Sinicae,2008,44(7) :130-135.

[3]李宝琦.桉树大径材良种中期选择与栽培试验研究[D].海口:海南大学,2010.LI B Q.Study on medium-term selection and cultivation of eucalyptus superior variety for large-diamter timber[D].Haikou:Hainan Univeresty,2010.

[4]吴义强,李新功,左迎峰,等﹒农林剩余物无机人造板研究进展[J].林业工程学报,2016,1(1):8-15.WU Y Q,LI X G,ZUO Y F,et al.Research status on the utilization of forest and agricultural biomass in inorganic wood-based panel[J].Journal of Forestry Engineering,2016,1(1):8-15.

[5]LONG Q,HIDEYUKI Y,SHIRO O.Optimum cutting tool locus in veneer cutting of sugi[J].Mokuzai Kogyo,2011,66(8):343-347.

[6]乔鹭婷,谢力生,唐子燊,等.人工林杉木层板分级及性能研究[J].林业工程学报,2017,2(1):41-45.QIAO L T,XIE L S,TANG Z S,et al.Study on the grading and property of plantation Chinese fir lamina[J].Journal of Forestry Engineering,2016,2(1):41-45.

[7]程瑞香,顾继友.间伐材和小径木的高效利用[J].建筑人造板,2001(4):30-32.CHENG R X,GU J Y.Effective utilization of thinning timber and small-diameter logs[J].Building Artificial Boards,2001(4):30-32.

[8]李荣荣,曹平祥,王浩,等.小径级杉木六棱柱体的制材工艺[J].木材工业,2013,27(5):13-16.LI R R,CAO P X,WANG H,et al.Hexagon-cut technology for small diameter Chinese fir[J].China Wood Industry,2013,27(5):13-16.

[9]张涛,任立军,于国英,等﹒一种新的旋切机结构设计[J].中国农机化,2012(6):131-134.ZHANG T,REN L J,YU G Y,et al.New feed components design for veneer lathe[J].Chinese Agricultural Mechanization,2012(6):131-134.

[10]QING L,HIDEYUKI Y,SHIRO O.Optimum roundness of tool edge in veneer cutting of sugi[J].Mokuzai Kogyo,2010,65(3):113-118.

[11]SPELTER H,SLEET G.Potential reductions in plywood manufacturing costs resulting from improved technology[J].Forest Products Journal,1989,39(1):8-15.

[12]宋睿婷.液压单卡轴偏心旋切机的创新设计[J].林业机械与木工设备,2013,41(1):40-43.SONG R T.Innovative design of a hydraulic single-chuck eccentric veneer lathe[J].Forestry Machinery &Woodworking Equipment,2013,41(1):40-43.

[13]任世奇,罗建中,谢耀坚,等.桉木单板出材率与价值影响因子研究[J].桉树科技,2010,27(2):1-7.REN S Q,LUO J Z,XIE Y J,et al.Study on factors of influencing veneer recovery ratio and value of eucalypt wood[J].Eucalypt Science &Technology,2010,27(2):1-7.

[14]孙锋,周永东,贺志强,等.无卡轴旋切桉木单板出材率的研究[J].木材加工机械,2012(4):36-39.SUN F,ZHOU Y D,HE Z Q,et al.Study on veneer recovery of eucalypt log by spindle-less lathes[J].Wood Processing Machiney,2012(4):36-39.

[15]马岩,许琼晓,许世祥,等.小径木刨切单板纤维化处理设备整机结构设计[J].林业工程学报,2016,1(6):119-123.MA Y,XU Q X,XU S X,et al.The structural design of small-diameter wood sliced veneer fibrosis treatment equipment[J].Journal of Forestry Engineering,2016,1(6):119-123.

Improvement of peeling method for large taper logs

LI Zhefeng,QING Long*

(College of Material Science and Art Design,Inner Mongolia Agricultural University,Hohhot 010018,China)

When peeing the logs with large taper or small diameter,an angle between the wood grain direction and tangential plane on the side surface of the peeling veneer was unavoidable,which could increase raw material waste and worsen the product properties due to the wood grain orientation.In order to improve the utilization of wood and the quality of veneers,this study used a method that the blade had an angle with the log axle in the veneer peeling process.The modulus of rupture (MOR) and modulus of elastic (MOE) of the plywood and laminated veneer lumber (LVL) made from these veneers were examined.The results showed that the variation range of fiber taper angle for sapwood was smaller than that of heartwood.For different peeling methods resulted from the paralleled and oblique installation of the cutters,the change trend of fiber taper angle was stable although the taper angle resulted from the later installation way was smaller.The results of mechanical analysis showed that the MOR of the plywood and the LVL that made from the veneers peeled by the oblique cutter were higher than those peeled by paralleled cutter.No significant difference in the MOE of the plywood and LVL was found between these two methods.It was concluded that the oblique installation method could improve the quality of peeling products made from sapwood and improve the MOR of the LVL and plywood that made of these veneers.

relative taper;veneer;rotary cutting;modulus of rupture;modulus of elasticity

TS643

A

2096-1359(2017)05-0020-05

2017-03-28

2017-06-06

国家自然科学基金(31460170);内蒙古自治区高等学校科学研究项目(NJZY13081)。

李哲锋,男,博士,研究方向为木材材料与加工技术。

青龙,男,副教授。huhelonm@163.com