常压等离子体处理对单板表面特性及豆胶胶合的影响

陈敏智,陈燕,NGUYEN Thiphuong,周晓燕*,卞杰

(1.南京林业大学材料科学与工程学院,南京 210037; 2.南京苏曼等离子科技有限公司,南京 210001)

常压等离子体处理对单板表面特性及豆胶胶合的影响

陈敏智1,陈燕1,NGUYEN Thiphuong1,周晓燕1*,卞杰2

(1.南京林业大学材料科学与工程学院,南京 210037; 2.南京苏曼等离子科技有限公司,南京 210001)

采用常压空气介质阻挡放电等离子体对杨木单板表面进行改性处理,利用自制纳米纤维素改性大豆蛋白胶黏剂制备胶合板,研究等离子体处理工艺对杨木单板表面润湿性能和杨木胶合板胶合性能的影响,以期提高胶合板性能、降低施胶量,并从等离子体处理对微观形貌和化学组分两方面的影响分析其机理。试验结果表明:常压等离子体处理后,胶液在单板表面的初始接触角和平衡角相比未处理单板最大分别下降12.4%和46.3%,润湿性能得到明显改善;在达到Ⅱ类胶合板胶合性能的前提下可降低一定的施胶量;改性单板表面粗糙度提高,含氧官能团含量增加,均有利于胶液在单板表面的润湿。综合胶合板性能与经济效益,选择较优处理工艺条件为处理功率4.5 kW、处理速率14 m/min和单面施胶量140 g/m2。

常压等离子体处理;杨木单板;润湿性;大豆蛋白胶黏剂

木质人造板以其优异的力学和环保性能,在家具、建材等领域发挥着重要作用。然而,目前大量使用的以脲醛树脂胶、酚醛树脂胶和三聚氰胺甲醛树脂胶等为原料制造的木质人造板存在石油基资源消耗大、持续释放甲醛等问题。为进一步提高人造板产品的环保性,利用物理、化学或生物等方法改性大豆蛋白胶黏剂(豆胶),使木材表面具有良好的润湿性[1],已在木材胶黏剂领域受到了较为广泛的关注[2-7]。Gao等[8]利用纤维素纳米微晶改性豆胶制备胶合板,所得板材在经过3次“浸水-干燥”循环后仍然可以保持黏合,相比未改性胶合板表现出更好的耐水性。然而,与醛基胶黏剂相比,豆胶在耐水性、胶合强度和施胶量等方面仍有不足。

为进一步提高木质人造板材品质,通过表面改性处理,改善胶液在板材表面的润湿性,也是提高胶合板胶合强度和降低施胶量的有效方法之一。研究发现[9],在氧气气氛射频等离子体处理下,杨木单板表面可产生大量极性含氧官能团,并提高表面粗糙度,有利于脲胶的胶合。但射频等离子体技术对处理设备要求较高,难以实现工业化生产。Chen等[10-11]采用常压空气介质阻挡放电等离子体技术处理单板表面,使其工艺简化,为工业化应用创造条件。等离子体处理速度和功率等参数对板材表面物理、化学性能均有明显影响,在一定处理工艺条件下,可以有效提高脲胶胶合板的湿胶合强度,降低施胶量。但醛基胶黏剂的使用依然会带来石油基资源消耗和环境污染等问题。

笔者结合课题组前期开展的常压等离子体改性木材以提高其表面润湿性等研究工作,以自制纳米纤维素(NCC)改性豆胶作为胶黏剂,利用常压空气介质阻挡放电等离子体处理杨木单板表面,制备豆胶胶合板。通过常压等离子体处理,木材表面发生刻蚀,并产生大量极性官能团,提高胶液在木材表面的润湿性,从而增加木材的胶合强度,并进一步降低胶黏剂用量。本研究旨在通过常压等离子体处理,探索采用纳米纤维素改性豆胶制备杨木胶合板的工业化生产可行性。

1 材料与方法

1.1 试验材料

速生杨木单板,幅面1 000 mm×400 mm,厚度1.8~2.2 mm,初始含水率12%~15%;大豆分离蛋白,产自哈尔滨市开发区,产品标准号Q/HGK0001S-2009;氢氧化钠,分析纯,质量分数≥96%,南京化学试剂有限公司;乙二醇,分析纯,质量分数≥96%,国药集团化学试剂有限公司;NCC溶液,实验室自制。

1.2 试验方法

1.2.1 NCC改性豆胶的制备

将20 g乙二醇(用于降低豆胶黏度[12])、40 mL质量分数为0.1%的NCC溶液(用于提高豆胶胶合强度[13])以及300 mL蒸馏水倒入锥形瓶中,搅拌均匀后,加入60 g大豆分离蛋白,常温下机械搅拌1 h。取4 mL CaO悬浊液(由2.5 g CaO和25 mL蒸馏水搅拌均匀,并超声分散10 min)倒入锥形瓶中,继续反应1.5 h即可得到淡黄色豆胶。将其置于4℃冰箱存放。参照GB/T 14074—2006《木材胶粘剂及其树脂检验方法》测得的豆胶固体含量和黏度分别为17.8%和3.2 Pa·s。

1.2.2 常压冷等离子体改性处理单板

将杨木单板裁成250 mm×750 mm幅面,调整含水率至8%~10%。采用自行研发的木质薄板常压冷等离子体连续处理装置(型号ZD-1000B)对杨木单板表面进行处理,研究处理功率和处理速率等工艺参数对纳米纤维素改性豆胶所制胶合板胶合性能的影响。处理功率分别为0,1.5,3.0,4.5和6.0 kW,处理速率分别为0,2,8,14和20 m/min。

1.2.3 杨木单板表面润湿性测试

由于豆胶黏度过大,无法直接测试接触角,因此,将豆胶黏度稀释10倍。将杨木单板裁剪成4 mm×10 mm条状,调节含水率至8%~10%,经等离子体处理后,测定豆胶在杨木表面的接触角。

1.2.4 杨木胶合板制备及强度测试

用NCC改性豆胶制备三层杨木胶合板,工艺参数为:热压温度160℃,热压时间60 s/mm,热压压力1.6 MPa。单面施胶量为140,160和180 g/m2。

参照GB/T 9846.3—2004《胶合板 第3部分:普通胶合板通用技术条件》中Ⅱ类胶合板的要求测定胶层湿剪切强度。

1.2.5 杨木单板表面形貌及表面化学成分分析

分别使用扫描电镜(SEM)和X射线光电子能谱仪(XPS)观察经常压等离子体处理后的杨木单板表面形貌和表面化学成分变化。将杨木块锯成10 mm×10 mm×50 mm的立方体,用蒸馏水清洗后浸泡48 h;在滑走式切片机上将表面抛光,切下1~2 mm厚的木片,木片清洗后置于无尘环境自然干燥48 h;之后放入真空干燥箱中,分别在温度50(SEM观测)和60℃(XPS检测)、真空度0.1 Pa下干燥10 h,取出木片后:①对其喷金处理,通过SEM观测其横截面形貌;②进行XPS检测,对检测出的图谱进行分峰分析。

2 结果与分析

2.1 常压等离子体处理对NCC改性豆胶在杨木单板表面润湿性能的影响

2.1.1 处理功率对润湿性能的影响

固定等离子体处理速率14 m/min不变,在不同处理功率下NCC改性豆胶在杨木单板表面的初始角与平衡角见图1。从图中可以看出,在一定处理功率范围内,随着等离子体处理功率的增加,豆胶在杨木单板表面的初始角与平衡角均略有下降,润湿性得到提高。当处理条件为14 m/min和4.5 kW时,初始角与平衡角相比对照组分别下降6.83%和31.40%。这可能是因为随着等离子体处理功率的增加,在杨木表面激发产生并富集极性活性基团(如羟基和氨基等),使胶液与单板间的极性作用增强[14];同时,单板表面也由于等离子体刻蚀而产生大量纳米/亚微米级别的孔隙,有利于胶液在杨木表面形成分子级别的渗透,从而增加界面胶合性能[15]。

当处理功率为6.0 kW时,初始角和平衡角反而有所增大,这可能是由于随着等离子体处理功率的进一步增加,等离子体能量提高,使单板表面被过度刻蚀,导致单板表面粗糙度变为毫米甚至微米级别,降低胶液在单板表面的润湿性。因此,选择较优等离子体处理功率为4.5 kW。

图1 不同处理功率下NCC改性豆胶在杨木单板表面的初始角与平衡角Fig.1 Initial and equilibrium contact angles of NCC-modified soy adhesive on poplar veneer surfaces treated at different processing powers

2.1.2 处理速率对润湿性能的影响

固定处理功率4.5 kW不变,研究不同等离子体处理速率对改性豆胶在单板表面润湿性的影响,结果见图2。从图中可以看出,随着等离子体处理速率的降低,豆胶胶液在杨木单板表面的初始角与平衡角均略有下降,润湿性提高。当处理速率为2 m/min时,初始角与平衡角相比对照组分别下降12.40%和46.30%。随着处理速率的降低,单板单位面积上的处理时间变长,使单板表面富集更多的羟基和氨基等活性极性基团,从而提高改性豆胶与杨木单板表面之间的相互作用。同时,处理时间的延长有利于在单板表面形成更多的微纳米级孔隙,使胶液更易于渗透进入板材,提高界面胶合强度。

随着处理速率的进一步降低,即时间的进一步延长,单板表面已经存在的活性基团有可能被等离子体中的高能粒子再度破坏,使单板表面的极性下降,降低润湿性能[16]。因此,结合实际生产,选择等离子体较优处理速率为14 m/min。

图2 不同处理速率下NCC改性豆胶在杨木单板表面的初始角与平衡角Fig.2 Initial and equilibrium contact angles of NCC-modified soy adhesive on poplar veneer surfaces treated at different processing rates

2.2 常压等离子体处理对NCC改性豆胶胶合板性能的影响

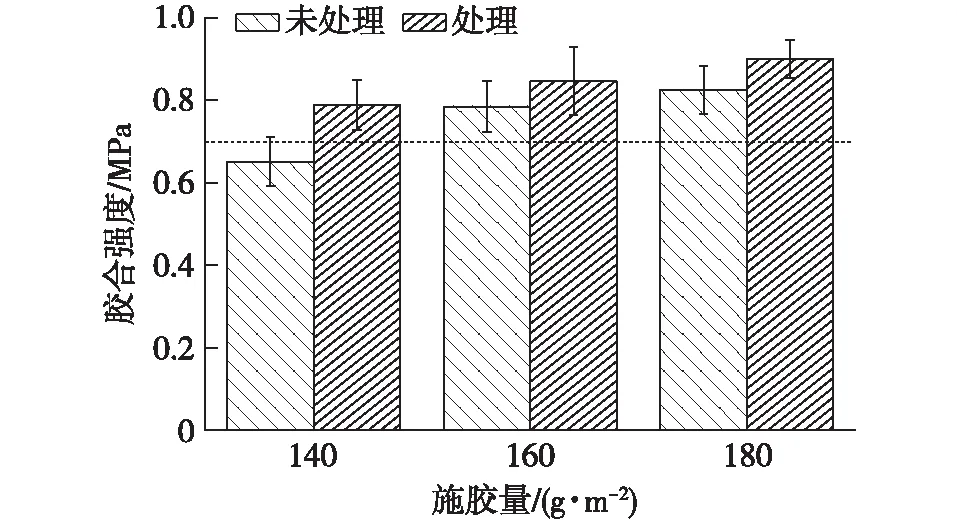

2.2.1 施胶量对胶合强度的影响

4.5 kW和14 m/min等离子体处理前后不同施胶量下胶合板的胶合强度见图3。随着施胶量的增加,杨木胶合板的胶合强度呈上升趋势,等离子体处理单板所制杨木胶合板的胶合强度均比未处理时得到了明显提高,达到了国家Ⅱ类胶合板的标准要求(≥0.70 MPa)。经常压冷等离子体处理后,一方面,杨木单板表面发生了物理刻蚀作用,产生了微纳米级的孔隙,有利于改性豆胶在单板表面的渗透;另一方面,常压冷等离子体产生的高能粒子使杨木单板表面发生了化学变化,产生了更多的含氧、含氮极性官能团,提高了胶液与木材之间的极性相互作用,使胶液更易于渗透进单板表面的孔隙中,形成深入的胶钉结构。因此,经常压冷等离子体处理后的界面胶合强度可以得到明显提高。

当单面施胶量降至140 g/m2时,未处理单板所制胶合板的胶合强度仅为0.65 MPa,未达到国家标准,而经冷等离子体处理单板所制胶合板的胶合强度可达0.78 MPa,提高了20%,达到了国家标准。这说明采用常压冷等离子体处理可以在保证胶合强度达标的情况下,降低一定的施胶量。因此,为降低生产成本,选取较优施胶量为140 g/m2。

图3 4.5 kW和14 m/min等离子体处理前后不同施胶量下胶合板的胶合强度Fig.3 Bonding strength of plywood with different adhesive contents before and after 4.5 kW and 14 m/min plasma treatment

2.2.2 处理功率对胶合强度的影响

图4 不同处理功率下NCC改性豆胶制备胶合板的胶合强度Fig.4 Bonding strengths of NCC-modified soy adhesive bonded plywood treated at different processing powers

固定常压冷等离子体处理速率14 m/min不变,比较不同功率下常压冷等离子体对NCC改性豆胶所制胶合板胶合强度的影响,结果见图4。在一定处理功率范围内,随着处理功率的提高,改性豆胶所制胶合板的胶合强度逐渐提高,当处理功率达到4.5 kW时,胶合强度相比未处理单板所制胶合板提高21%。这是由于等离子体使杨木单板表面既产生了物理作用,又发生了化学变化。物理作用是指单板表面的刻蚀作用,单板表面的纳米级粗糙度增加,从而有利于改性豆胶在板材表面的渗透;化学变化指等离子体激发空气中的氧气和氮气等,形成激发态的分子、离子、自由基及高能射线,这些激发态粒子通过反应,在单板表面引入活性官能团,如羟基、羰基和羧基等,增加了单板表面的极性[17-18]。因此,经等离子体处理后,改性豆胶在单板表面更易充分铺展,且改性豆胶与单板之间形成了化学键合,界面胶合强度明显提高。

当处理功率增加至6.0 kW时,胶合强度相比处理功率为4.5 kW时反而略有下降。这可能是由于在更高的功率下,高能粒子使杨木单板表面过度降解,导致单板界面层强度下降。因此,为进一步研究常压冷等离子体处理速率对胶合强度的影响,取较优处理功率为4.5 kW。

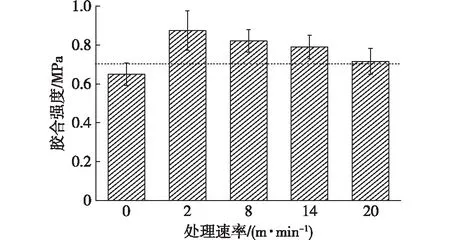

2.2.3 处理速率对胶合强度的影响

固定常压冷等离子体处理功率4.5 kW,研究不同等离子体处理速率对胶合强度的影响,结果见图5。经过常压冷等离子体处理后的杨木单板所制胶合板的胶合强度均大于未处理单板所制胶合板。随着处理速率的降低,单板单位面积上的处理时间延长,等离子体对单板表面的物理刻蚀作用与活性官能团的接枝效果均明显提高,从而使杨木胶合板的胶合强度得到大幅提高。随着处理速率的加快,胶合强度的提高越来越小,但仍高于未处理单板所制胶合板的胶合强度。而处理速率也不能过慢,否则会影响生产效率。因而,选择等离子体处理较优速率为14 m/min。

图5 不同处理速率下NCC改性豆胶制备胶合板的胶合强度Fig.5 Bonding strength of NCC-modified soy adhesive bonded plywood treated at different processing rates

2.3 常压等离子体处理杨木单板的表面分析

选取常压冷等离子体处理较优条件下的杨木单板进行表面分析,即处理功率为4.5 kW、处理速率为14 m/min。

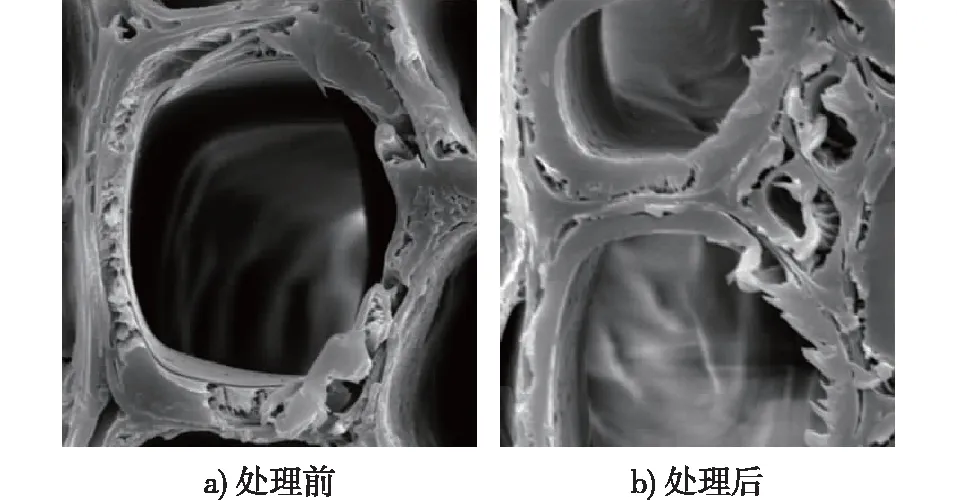

2.3.1 杨木单板表面形貌分析

常压冷等离子体处理前后杨木横截面SEM图见图6。由图6可知,未处理杨木的横截面比较光滑,胞间层与初生壁结合较紧密;而经过处理后,木材细胞壁变薄,次生壁上出现很多刻痕,胞间层与初生壁有分离的迹象。这些刻痕可能是由于常压等离子体中的高能粒子高速冲击木材表面,使木材细胞壁内的高聚物被降解而形成的。这些表面不规则的细小刻痕增大了杨木表面粗糙度,增加了单板表面的润湿性能,促进了改性豆胶在杨木单板表面的渗透,增加了界面胶合强度。

图6 常压冷等离子体处理前后杨木横截面SEM图Fig.6 The SEM images of cross-sections of poplar before and after plasma treatment

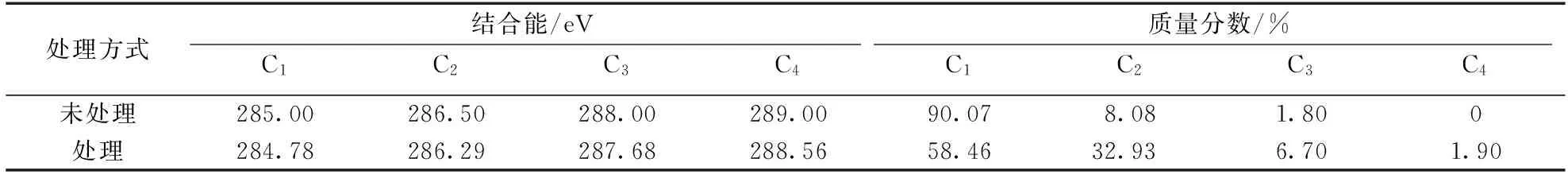

2.3.2 杨木单板表面化学分析

木材的主要化学组成元素为C、O和H。XPS通过测量元素中价电子的结合能,可了解原子周围的化学环境,尤其是C和O原子。C原子按照与周围O原子结合方式的不同,可以分为4类:①C1,仅与其他C和H原子连接,其电子结合能约为285.00 eV;②C2,仅与1个非羰基O原子连接,其电子结合能约为286.50 eV;③C3,与2个非羰基O原子或一个羰基O原子连接,其电子结合能约为288.00 eV;④C4,与3个非羰基O原子,或与1个羰基O原子及1个非羰基O原子连接,其电子结合能通常大于289.00 eV[19-20]。

通过对上述几种C和O原子等常见原子的电子结合能进行分析,可以了解经过常压等离子体处理前后木材表面的化学结构及化学组分的变化。杨木单板表面在常压等离子体处理前后的XPS宽扫描图见图7。从图中可以看出,等离子体处理前后,在284~290和532 eV处有强峰,分别表示C和O元素;在397~402 eV处有一弱峰,表示N元素。经过等离子体处理后,O和N元素峰明显增强,说明空气中的氧等离子体和氮等离子体对杨木表面产生了有效接枝。等离子体处理前后不同元素的比例变化见表1。由表1可知,经等离子体处理后,杨木单板表面的O与C元素比值和N与C元素比值明显增加,增幅分别达到17%和26%。

图7 等离子体处理前后杨木单板表面的XPS宽扫描图Fig.7 Wide scan XPS spectra of poplar veneer surfaces before and after plasma treatment

表1 等离子体处理前后不同元素的比例Table 1 Elemental composition before and after plasma treatment

为进一步研究等离子体处理前后杨木单板表面C元素的存在形式,根据C原子的4种结合方式分峰拟合,检测数据见表2。经过等离子体处理后,不同形态的C含量发生了变化,未处理前的杨木单板表面以C1为主,C2、C3依次减少,未检测到C4。说明未处理的杨木单板表面以烷烃类物质为主。经过等离子体处理后,C1质量分数减少了31.61%,说明等离子体使木材中大量的C—C键和C—H键发生了断裂;C2质量分数增加了24.85%,说明氧等离子体在杨木表面引入了大量C—H键,如醚和羟基等;C3质量分数增加了4.90%,说明氧等离子体在杨木表面引入了醛和酮等结构;C4质量分数增加了1.90%,说明氧等离子体在杨木表面引入了羧酸和酯基等结构。在常压冷等离子体处理过程中,介质阻挡放电产生的等离子体中包含了大量的高能粒子,如氧原子、氧离子和电子等作用于杨木表面,导致其表面部分分子链断开,产生新的自由基,所形成的活性位置与等离子体中的活性基团发生化学反应,把含氧基团引入杨木表面,使杨木单板表面极性增加,促进了单板与改性豆胶的相互作用,提高了改性豆胶在杨木单板表面的润湿性能以及胶合板的胶合强度。

表2 等离子体处理前后杨木单板表面C1s峰的检测数据Table 2 The C1s peak detection data before and after plasma treatment for poplar veneer surfaces

3 结 论

1)经常压冷等离子体处理后杨木单板表面发生了刻蚀作用,形成了微孔结构,单板表面的粗糙度增加,提高了纳米纤维素改性豆胶的渗透性。处理后的杨木单板表面产生了新的自由基,增强了改性豆胶与单板表面的极性作用。

2)杨木单板表面润湿性以及杨木胶合板的胶合强度随着处理功率的增大呈先增后减的趋势,而随着处理速率的增大呈减小的趋势。较优的常压冷等离子体处理功率为4.5 kW、处理速率为14 m/min。

3)经常压等离子体处理的杨木单板制备胶合板时,其单面施胶量为140 g/m2即可达到Ⅱ类胶合板强度要求。

[1]陈燕,陈敏智,何美萍,等.改性大豆蛋白胶黏剂制造杨木胶合板热压工艺[J].林业科技开发,2014,28(4):102-105.CHEN Y,CHEN M Z,HE M P,et al.Hot pressing technique for poplar plywood bonded with modified soybean protein adhesive[J].China Forestry Science and Technology,2014,28(4):102-105.

[2]LI X,LI Y H,ZHONG Z K,et al.Mechanical and water soaking properties of medium density fiberboard with wood fiber and soybean protein adhesive[J].Bioresource Technology,2009,100(14):3556-3562.

[3]MO X Q,WANG D H,SUN S.Physicochemical properties of beta and alpha ’alpha subunits isolated from soybean beta-conglycinin[J].Journal of Agricultural Food Chemistry,2011,59(4):1217-1222.

[4]SUN S.Soy protein polymers and adhesion properties[J].Journal of Biobased Materials Bioenergy,2011,5(4):409-432.

[5]PRASITTISOPIN L,LI K C.A new method of making particleboard with a formaldehyde-free soy-based adhesive[J].Composites Part A:Applied Science and Manufacturing,2010,41(10):1447-1453.

[6]LIU Y,LI K C.Development and characterization of adhesives from soy protein for bonding wood[J].International Journal of Adhesion and Adhesives,2007,27(1):59-67.

[7]LIU Y,LI K C.Chemical modification of soy protein for wood adhesives[J].Macromolecular Rapid Communications,2002,23(13):739-742.

[8]GAO Q,LI J Z,SHI S Q,et al.Soybean meal-based adhesive reinforced with cellulose nano-whiskers[J].BioResources,2012,7(4):5622-5633.

[9]TANG L J,ZHANG R,WANG X M,et al.Surface modification of poplar veneer by means of radio frequency oxygen plasma (RF-OP) to improve interfacial adhesion with urea-formaldehyde resin[J].Holzforschung,2015,69(2):193-198.

[10]CHEN M Z,ZHANG R,TANG L J,et al.Effect of plasma processing rate on poplar veneer surface and its application in plywood[J].BioResources,2016,11(1):1571-1584.

[11]CHEN M Z,ZHANG R,TANG L J,et al.Development of an industrial applicable dielectric barrier discharge (DBD) plasma treatment for improving bondability of poplar veneer[J].Holzforschung,2016,70(7):683-690.

[12]CHEN M Z,CHEN Y,ZHOU X Y,et al.Improving water resistance of soy-protein wood adhesive by using hydrophilic additives[J].BioResources,2015,10(1):41-54.

[13]鲁听,刘玲艳.微晶纤维素改性大豆蛋白胶黏剂的黏结性能及热压工艺的研究[J].包装工程,2011,32(21):54-57.LU T,LIU L Y.Research on adhesive properties and hot-pressing process of microcrystalline cellulose modified soy protein[J].Packaging Engineering,2011,32(21):54-57.

[14]王洪艳,王辉,杜官本,等.冷等离子体处理对木材胶接性能的影响[J].中国胶粘剂,2010,19(2):13-16.WANG H Y,WANG H,DU G B,et al.Influence of cold plasma treatment on bonding performance of wood[J].China Adhesives,2010,19(2):13-16.

[15]杜官本,华毓坤,王真.微波等离子体环境下木材表面蚀刻[J].林业科学,1999,35(2):95-99.DU G B,HUA Y K,WANG Z.Wood surface ablation under microwave plasma[J].Scientia Silvae Sinicae,1999,35(2):95-99.

[16]章蓉,周晓燕,汤丽娟,等.施胶工艺对常压冷等离子体处理改善杨木单板胶合特性的影响[J].林产工业,2013,40(4):24-26.ZHANG R,ZHOU X Y,TANG L J,et al.Effect of gluing process on atomospheric pressure cold plasma treatment on improving bonding strength of poplar veneer[J].China Forest Products Industry,2013,40(4):24-26.

[17]WOLKENHAUER A,AVRAMIDIS G,CAI Y,et al.Investigation of wood and timber surface modification by dielectric barrier discharge at atmospheric pressure[J].Plasma Processes and Polymers,2007,4(S1):S470-S474.

[18]陈银,王红卫.等离子体在医用材料表面改性中的应用[J].非织造布,2006,14(6):30-34.

[19]DORRIS G M,GRAY D G.The surface analysis of paper and wood fibers by ESCA (electron spectroscopy for chemical analysis) I.Application to cellulose and lignin[J].Cell Chemistry and Technology,1978,12:9-23.

[20]POPESCU C M,TIBIRNA C M,VASILE C.XPS characterization of naturally aged wood[J].Applied Surface Science,2009,256(5):1355-1360.

Effect of atmospheric pressure plasma treatment on veneersurface characteristics and soy protein adhesive bonding

CHEN Minzhi1,CHEN Yan1,NGUYEN Thiphuong1,ZHOU Xiaoyan1*,BIAN Jie2

(1.College of Materials Science and Engineering,Nanjing Forestry University,Nanjing 210037,China; 2.Nanjing Suman Plasma Technology Co.Ltd., Nanjing 210001,China)

The environmental-friendly natural adhesive made from renewable resources has become the research interests for the Chinese wood-based panel industry in recent years.The soy protein adhesive has

more and more attention due to its relatively excellent performance.However,the drawbacks,such as poor water resistance and high viscosity,have hindered its application in the industrial production.In this study,the atmospheric pressure plasma treatment was used to improve the bonding properties between wood and soy protein adhesive so that the adhesive content in the plywood could be reduced greatly.The impact of plasma treatment on surface wettability of poplar veneer and bonding strength of plywood made of poplar veneers and the nanocrystalline cellulose (NCC) modified soy protein adhesive were investigated.The results showed that after the atmospheric pressure plasma treatment,the initial contact angle and the equilibrium angle of the resin in the veneer surface decreased by 12.4% and 46.3%,respectively,compared with those of the untreated veneers,indicating that the wettability of the poplar veneer was obviously improved.A certain amount of adhesive content was reduced when achieving type II plywood bonding performance.The surface roughness of the modified veneers and the content of oxygen-containing functional groups increased,which were beneficial to the wetting of the adhesive on the veneer surface.The optimized plasma treatment conditions were the treatment power of 4.5 kW and treatment rate of 14 m/min.It was concluded that the atmospheric pressure plasma treatment can improve the wettability of poplar veneer and the bonding strength between poplar veneer and NCC-modified soy protein adhesive remarkably,leading to the wet shear strength of the plywood meeting the Chinese National Standard for type Ⅱ plywood at a lower single side adhesive content of 140 g/m2.

atmospheric pressure plasma treatment;poplar veneer;wettability;soy protein adhesive

S781

A

2096-1359(2017)05-0009-06

2016-11-12

2017-06-13

林业科技成果国家级推广项目([2016]42);江苏省科技厅前瞻性联合研究项目(BY2016006-03);江苏省“333工程”资助项目(BRA2016381);江苏省“青蓝工程”科技创新团队;江苏高校优势学科建设工程资助项目(PAPD)。

陈敏智,男,副教授,研究方向为人造板与胶黏剂。

周晓燕,女,教授。E-mail:zhouxiaoyan@njfu.edu.cn