铁路货车轴承密封罩拆卸设备设计

张秀娟,王博,杨大顺,陈彦君,孟萌

(大连交通大学 机械工程学院,辽宁 大连 116028)*

铁路货车轴承密封罩拆卸设备设计

张秀娟,王博,杨大顺,陈彦君,孟萌

(大连交通大学 机械工程学院,辽宁 大连 116028)*

针对现有货车轴承密封罩拆卸方式具有工作强度大和检修效率低等缺点,以353130B型轴承密封罩为例,设计了一台密封罩的拆卸设备,采用ANSYS Workbench对夹具进行强度分析,获得夹具较合理的结构尺寸;并运用CERO2.0软件对设备进行了虚拟装配,验证设备设计的合理性,同时给出设备的部分样机,分析结果表明本设计具有自动化程度和拆卸效率较高,操作简单等优点.

密封罩;拆卸设备;夹具;强度

0 引言

我国轴承检修已基本实现了自动化生产,但是铁路货车轴承密封罩拆卸,仍然停留在人工拆卸阶段[1].人工拆卸密封罩存在拆卸速度慢,无法与自动化清洗线相配套,工作效率低,工人劳动强度大等问题.以2006年开始于货车上使用的353130B型轴承为例,其LL型密封罩如图1(a)所示[2],该密封罩的主要拆卸方式有:①手工锤打.这种方式容易损伤轴承,且耗费人力,工作效率低[3];②专用拔出杆与套筒.拔出杆与套筒如图1(b)所示,这种方式首先要找到轴承的退卸槽,然后人工进行拆卸,其工作效率较低,工人劳动强度大[4- 5];③密封罩拆卸钩.拆卸钩结构如图1(c)所示,这种方式首先要在满是油污的轴承上找到轴承拔罩拉杆连接孔的位置,然后才能进行拔罩,工作效率低,而且无法与自动化清洗线相配套[5].综上,设计开发一种货车轴承自动拆卸设备十分必要.

(a) (b) (c)

图1 LL型密封罩及现有的拆卸装置

本文以353130B型货车轴承密封罩为例,设计了一种新的密封罩自动拆卸机构,通过专用夹具夹持轴承外圈,然后用气缸带动夹具,利用轴承和密封罩的相对运动使得密封罩和轴承分离,实现密封罩的自动拆卸.在设计过程中,采用有限元分析软件ANSYS Workbench对夹具结构进行强度分析,获得夹具结构参数对密封罩拆卸时产生的应力和应变的影响规律,从而获得较合理的夹具结构,最后采用CERO2.0对设备进行虚拟装配,并给出部分的样机,验证密封罩拆卸设备的合理性.设计分析表明该设计结构简单,轴承定位、密封罩退卸方式可靠,且省去寻找退卸槽以及将钩子敲进退卸槽的时间,因此工作效率较高.

1 设计方案

由于轴承外圈的形状为圆形,选定用两对夹爪对称放置在轴承外圈的两侧,这样可以保证夹具与轴承外圈相互之间的作用力均衡.拆卸时,保持轴承不动,通过气缸带动夹具,使得轴承和密封罩产生相对运动,从而实现密封罩的拆卸.在夹具结构设计过程中,首先需要知道拆卸密封罩所需的拆卸力以及密封罩和轴承外圈配合的最大过盈量,最大过盈量和拆卸力的计算过程如下:

1.1 最大过盈量

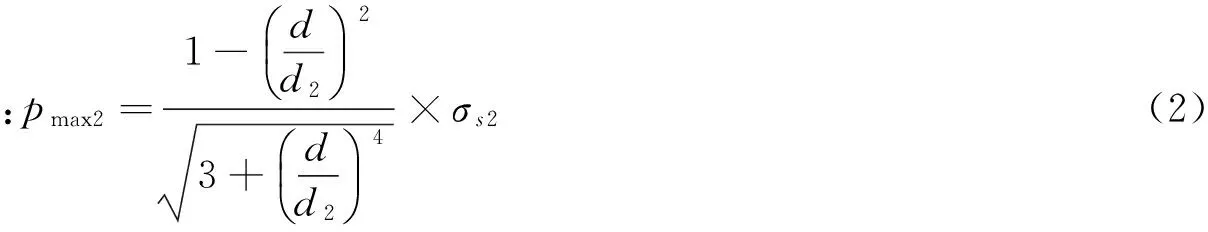

根据机械强度设计准则[6],零件不产生塑性变形所允许的最大压强:

式中,Pmax1和Pmax2分别为轴承外圈与密封罩不产生塑性变形所允许的最大压强;d为密封罩与轴承外圈的配合直径,其值为238 mm;d1为轴承外圈内径,其值为234 mm;d2为密封罩外径,其值为250 mm;σs1为轴承外圈材料的屈服极限,其值为210 MPa;σs2为密封罩材料的屈服极限,其值为110 MPa,则密封罩:pmax1=1.83 MPa;轴承外圈:pmax2=10.06 MPa.

零件不产生塑性变形所允许的最大过盈量[6]:

式中,δmax为零件不产生塑性变形所允许的最大过盈量;pmax零件不发生塑性变形所允许的最大压强,取轴承外圈与密封罩最大压强的较小者,即Pmax=Pmax2=1.83 MPa;E1和E2分别为轴承外圈和密封罩的弹性模量,其值分别为2.06×105MPa和1.2×104MPa[6];C1和C2是为了简化计算而引用的系数,其值为:

式中,u1为轴承外圈的泊松比,其值为u1=0.29[6],u2为密封罩的泊松比,其值为u2=0.48[6],所以零件不产生塑性变形所允许的最大过盈量为:

1.2 最大拆卸力

零件不产生塑性变形所允许的最大拆卸力为[6]:

式中,μ为轴承外圈40Cr与密封圈硅橡胶之间的摩擦系数,其值为0.3;L为密封罩与轴承外圈的配合长度,即密封罩外檐的高度,其值为10 mm.

考虑到车轮运行工作环境恶劣,同时密封罩牙口凸台从外圈牙口沟槽处窜出要克服较大的阻力,以及轴承外圈和密封罩之间配合面的锈蚀使得所需拆卸力大幅增大等因素,根据经验公式取实际拆卸力系数为1.5,通过上述计算结果可知实际轴承拆卸力大于理论计算的轴承拆卸力,遵照安全性原则,按较大的拆卸力计算,故取拆卸力F=4 102.78×1.5=4 923.33 N.

2 夹具设计

2.1 结构设计

夹具方案设计分为四个阶段: 定位方案设计、夹紧方案设计、辅助元件选择、夹具空间布置设计,其中定位和夹紧方案设计是关键[7].在设计过程中应参照以下具体定位原则:①以工件的平面或外形轮廓为基准进行定位时,常采用定位块、支撑柱进行定位.面定位主要限制零件定位面法向移动的自由度;②以工件圆孔内表面为基准进行定位时常采用定位销定位.孔定位主要限制垂直于孔轴线的切面中两个移动方向的自由度;③以工件圆柱外表面为基准进行定位时常采用V 形铁定位器[8].在确定了定位点后就需要确定夹紧机构,夹紧机构针对每个定位点选择可靠的方式进行夹紧,将各压紧块连接为整体,选择合适的开合角度及运动方式便可实现夹紧机构的功能.

鉴于以上原则,本次设计的定位方式采用燕尾槽定位,限制夹具其他方向的自由度.夹紧方案设计采用两对夹爪对称安装于密封罩两侧的爪架上,保证夹具与轴承密封罩的橡胶相互之间的作用力均衡.橡胶和夹爪间摩擦力使得夹具在移动的时候带动密封罩移动,从而将其从轴承上拆卸下来.辅助元件选择用一对直线导轨来帮助夹具移动.夹具安装在工作台上,通过气缸带动实现夹具的夹紧与放松.夹具结构示意图如图2(a)所示.

(a)

(b)

夹爪设计为长方体形状,为了增大接触面积,在长方体一端设计为一个圆弧面,其直径与密封罩外轮廓直径相同.初步选用夹具夹爪的厚度为10 mm,其结构示意图及轮廓尺寸如图2(b)所示.

2.2 强度分析

为了检验本文设计的夹具结构是否满足工作要求,采用有限元分析法对夹具进行了强度检验.利用ANSYS Workbench中的建模工具Design Modeler建立了密封罩与夹具的过盈配合弹性接触三维分析模型,倒角和边棱等对接触应力和变形的影响较小,建模时对其进行了简化将其忽略.对密封罩和夹具之间的受力情况进行模拟分析,密封罩和夹具都是轴对称结构,为了简化分析过程,采用四分之一模型进行分析[9].密封罩与夹具间的摩擦系数为0.3.密封罩和夹具的单元类型为二阶四面体,单元数为13 962,节点数为23 598.根据多体部件发生面-面接触时建立接触对的原则[10],本文以密封罩表面为接触面,夹具表面为目标面.

根据密封罩拆卸设备实际工作情况,对密封罩施加径向约束,来模拟密封罩在实际运行过程中不能发生径向运动.密封罩所受的载荷包括惯性载荷和非惯性载荷:对于惯性载荷,这里我们不加以考虑.非惯性载荷有夹具对密封罩的载荷以及轴承外圈与密封罩之间的载荷.由于采用四分之一模型进行分析,所以对夹具施加沿Y轴向上均布的大于所需拆卸力4 923.33×1/4≈1 230 N的力,本文取1 300 N,模拟来自气缸的的轴向力.其有限元分析模型如图3所示,轴承密封罩与夹爪的材料属性如表1 所示.

图3 有限元分析模型

表1 夹爪和密封罩材料属性

有限元分析结果如图4所示,具体数值如表2所示.从图4(a)中可以看出,接触变形主要集中在密封罩上,这是因为随着与接触区域距离的增加,密封罩所受力矩逐渐增加,所以密封罩的变形量就越大.密封罩的最大变形量为0.179 07 mm,变形量很微小,因此拆卸密封罩过程中基本不会出现由于密封罩的形变使得夹具装夹不紧的情况.由图4(b)可知,接触应力主要集中在夹爪截面尺寸突变的位置.这是由于上述部位受到集中应力和尺寸突变的影响而产生了应力集中.由图4(c)可知,夹具的最大等效应力发生于夹爪的截面尺寸突变处,其应力值为138.12 MPa <[σ]=211.1 MPa,故强度满足要求.有限元分析结果表明,夹具的强度满足使用要求,从而表明本文所设计的夹具材料和结构尺寸符合密封罩拆卸工作要求.

(a) 接触变形

(b) 接触应力

(c) 等效应力

最大接触应力/MPa最大等效应力/MPa最大接触变形/mm密封罩107.52103.250.17907夹具145.14138.120.079585

3 模拟样机设计

根据上述设计结果,本文设计了货车轴承密封罩拆卸机构样机,其工作原理如图5所示 ,结构如图6所示.该机构主要由轴承定位、顶出装置、夹紧机构、密封罩拆卸装置等部分组成.此外还包括轴承滚道、气动传动方式的设计等.其工作过程如下:①将轴承通过滚道滚入定位块的V形槽中,V形槽两侧的封闭端将轴承的位置固定;②压紧气缸开始工作推动压板下落将轴承压紧;轴承压紧后,两侧拆卸气缸推动与其连接着的支撑板沿着导轨向轴承移动,到达指定位置后,拆卸气缸停止工作;③支撑板上的双活塞气缸驱动连接在其两端的夹爪向中心移动,夹爪卡在轴承的密封罩内,当压力达到要求后,拆卸气缸开始工作,带动两侧支撑板向两端移动,将密封罩从轴承上卸下;④当支撑板运动到指定位置后拆卸气缸停止工作,这时双活塞气缸开始推动夹爪向外侧移动使密封罩落下;⑤当密封罩卸下后,顶出气缸开始工作,它推动顶出板,将轴承从垫块中顶出,完成密封罩拆卸.

图5 工作原理图

图6 密封罩拆卸机构样机

本文运用CERO2.0软件对设备进行了虚拟装配,设备在工作的过程中没有发生干涉现象.同时还进行了运动模拟,模拟结果表明本设备能够完成密封罩拆卸任务.

4 结论

本文通过对密封罩结构的分析设计出相应的自动化拆卸设备,并采用ANSYS Workbench对夹具进行强度分析,获得夹具较合理的结构尺寸;并运用CERO2.0软件对设备进行了虚拟装配,验证设备设计的合理性,设备的部分样机已经试制成功,这些结果将为后续的设备的制造和改进提供理论依据,也为今后密封罩拆卸方法设计提供了相应参考.

[1]梁栋.铁路货车353130B紧凑型轴承密封装置故障的探讨[J].铁道机车车辆,2011,31(4):114- 115.

[2]王维艳.浅谈滚动轴承的密封[J].中国科技信息,2005,24:145.

[3]潘铁生,国旗.353130B 型轴承一般检修分析[J].铁道车辆,2009(7):34- 36.

[4]杨巨平.353130B型轴承用LL油封故障原因分析[J].铁道车辆,2014,52(3):23- 26.

[5]许有刚.货车滚动轴承密封罩扒退机的研制[J].铁道技术监督,2005(5):16- 18.

[6]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[7]朱耀祥,蒲林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[8]张秉荣.工装夹具设计手册[M].北京:北京理工大学出版社,2007.

[9]蒲广益.ANSYS Workbench基础教程与实例详解 [M].2版,北京:中国水利水电出版社,2013.

[10]韦春翔.利用ANSYS软件分析滚动轴承接触问题[J].制造技术与机床,2013,10:56- 58.

Design of Disassembling Equipment for Sealing Vover of Railway Wagon Bearings

ZHANG Xiujuan,WANG Bo,YANG Dashun,CHEN Yanjun,MENG Meng

(School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

The existing way for disassembling the sealing covers of railway wagon bearings has some disadvantages such as large working strength and low maintenance efficiency,etc.Sealing cover of 353130B bearings is used as an example for a new design of the disassembling equipment of wagon bearings.ANSYS Workbench is adopted to analyze the fixture strength to obtain the reasonable geometric structure of the fixture.Cero2.0 is also used to perform the virtual assembly of the disassembling equipment to verify the new design,and partial equipment is pressted.The analysis results state that the new design is highly automated,efficient and simple to be operated.

sealing cover;disassembling equipment;fixture;strength

1673- 9590(2017)05- 0045- 05

A

2016- 07- 27

张秀娟(1971-),女,教授,博士,主要从事机械设计理论及优化的研究 E-mail:zhangxiuj@djtu.edu.cn.