基于试验的铝合金地铁车体仿真模型计算精度分析

谢素明,郭峰,程亚军

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,吉林 长春 130062)*

基于试验的铝合金地铁车体仿真模型计算精度分析

谢素明1,郭峰1,程亚军2

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,吉林 长春 130062)*

借助静强度试验数据,研究铝合金地铁车体仿真模型的计算精度.分析仿真结果与试验值存在误差偏大的影响因素并对其归类;通过四种不同的精细建模方法提高仿真模型的计算精度,结果表明:仿真结果与试验值具有较好的一致性,误差均小于10%,其建模方法可以推广到其它铝合金地铁车体性能仿真分析中.

铝合金车体;模型精度;强度试验

0 引言

铝合金材料因具有比重小、耐腐蚀、维修量低、加工性能好、寿命周期长等优点,已成为地铁车辆车体结构材料的首选.然而,铝合金材料焊接后,其焊接热影响区的力学性能是远低于母材的,如:EN 1999- 1- 1:2007标准中铝合金材料焊接热影响区的屈服强度仅为母材屈服强度的50%~75%[1].因此,铝合金地铁车体承载部件结构设计趋势是型材化,即:尽可能地减少焊接接头数量,合理设计部件型材尺寸以及型材之间的焊接接头位置.然而,这种型材化设计方法会带来车体型材形状复杂、多样化、联接部位板厚梯度变化剧烈等问题.当采用传统建模方法对型材化铝合金地铁车体结构进行性能仿真分析时,局部区域计算精度偏低.

目前,对铝合金地铁的研究主要集中在车体制造、设计、焊接质量控制等方面,王立夫[2]等介绍了B型铝合金地铁车辆车体结构和制造工艺;李世明[3]分析了上海A型地铁铝合金车体的结构特点,总结了车体的设计原则;罔田俊哉[4]介绍了铝合金车体的焊接特性和接合工艺;张丽博[5]分析了铝合金地铁车体侧墙的焊接工艺,并给出了调修和焊接质量控制的方法.在车体结构性能数值仿真方面的研究较少,何文佳[6]运用有限元法校核了A型地铁铝合金车体结构的强度、刚度、稳定性、疲劳性能和耐撞性能.

本文通过仿真结果与试验样车测试结果的对比,分析两者误差较大的原因,归纳总结了提高车体仿真模型计算精度的方法.

1 车体结构及仿真模型

铝合金地铁车体车顶、侧墙、地板等大部件由中空挤压铝合金型材沿车体纵向方向对型材预制搭钩自动连续焊接,形成筒型整体承载结构.车体部件材料主要为EN-AW- 6082和EN-AW- 6005A铝合金.车体侧墙和司机室骨架经过型材化设计,在司机室门角、侧门门角和侧窗窗角等结构薄弱部位避开了焊缝;枕梁由两块开口型材沿车体横向组焊,使枕梁上、下盖板与其立板的相交区域为母材.车体型材用量约占车体总重的85.8%(其中中空挤压型材约占总量的76.5%、开口型材约占9.3 %),板材和铸锻件约占14.2%左右.

铝合金地铁车体有限元仿真模型主要由四节点等参数单元组成,底架设备及车顶空调以质量单元形式施加在各自重心位置,并通过柔性单元模拟与车体的连接关系.车体有限元模型单元总数为1 261 944;节点总数为1 074 199,如图1所示.

图1 铝合金地铁车体的有限元模型

依据BS EN12663- 2010标准,该车体属于P-Ⅲ类别(A型地铁车辆),其设计与试验载荷包括:①车辆整备重量、超载重量和考虑运行时振动影响的最大垂直负载;②车辆运行时车钩纵向压缩和拉伸载荷;③车辆撞击时车身腰带高度纵向压缩、车顶上边梁高度纵向压缩和防爬器纵向压缩载荷;④车辆救援时复轨工况,以及⑤端部抬车、整车抬车、支撑点移位抬车等14种工况.

2 车体仿真分析结果的误差分析

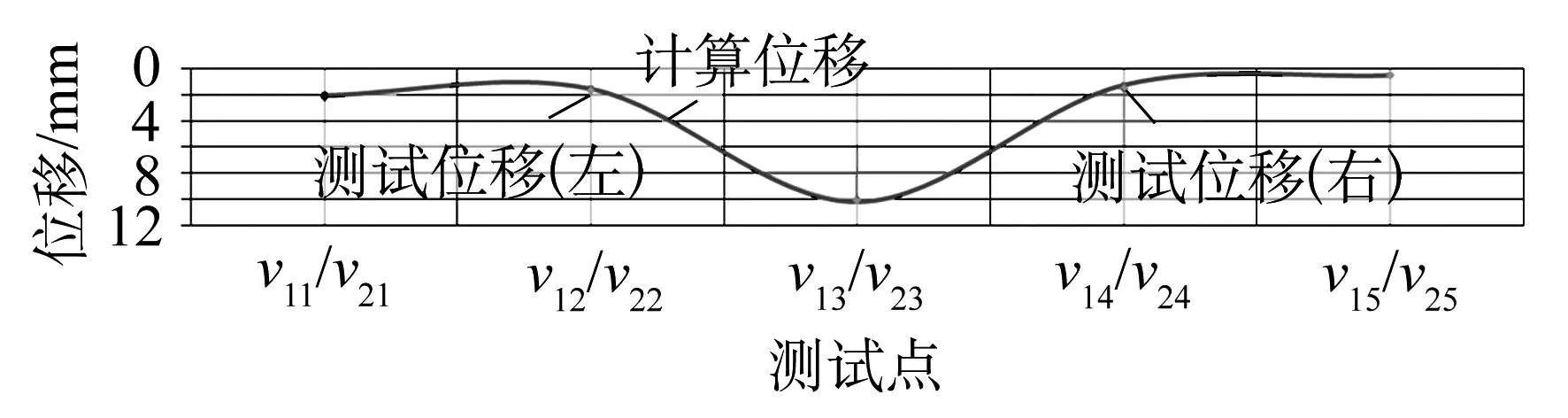

基于数次仿真分析,确定了车体最终结构,并试制了试验样车.试验车体上共安装10个位移传感器(左右对称,每侧5个)测试底架边梁的垂向位移,分布位置参见图2(a).垂直超载工况作用下,车体位移测点与仿真分析结果的对比如图2(b)所示.可以看出:位移测点的测试值与计算值的相对误差百分比(测试值和计算值之差与测试值之比的绝对值再乘以100%)最大为7.98%.

(a) 位移测点布置

(b) 位移变化曲线

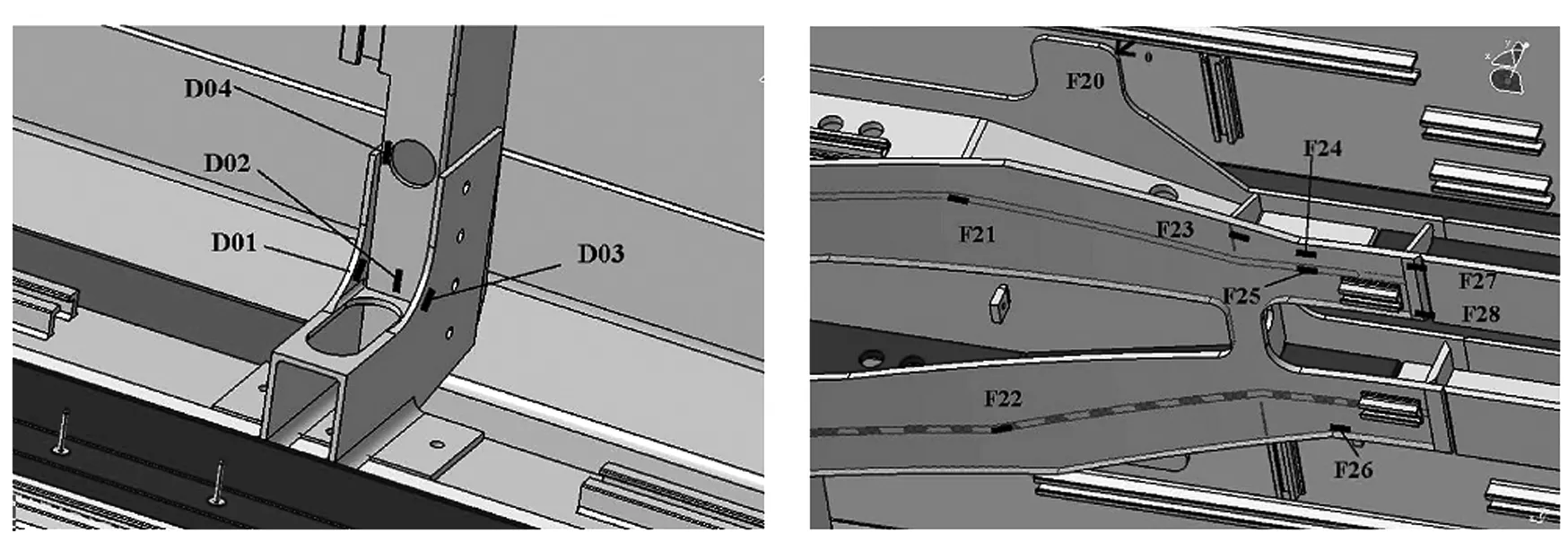

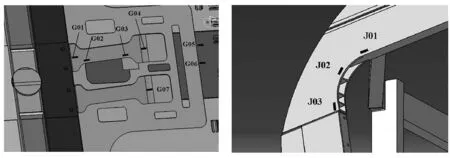

试验车体上安装了多个应变片,它们位于结构的主要承载部位,如:侧墙立柱(D区域)、牵引梁(F区域)、缓冲梁(G区域)、司机室(J区域)等,参见图3.

(a) 侧墙立柱 (b) 牵引梁

(c) 缓冲梁 (d) 司机室门角

图3 试验车体的应变片布置示意图

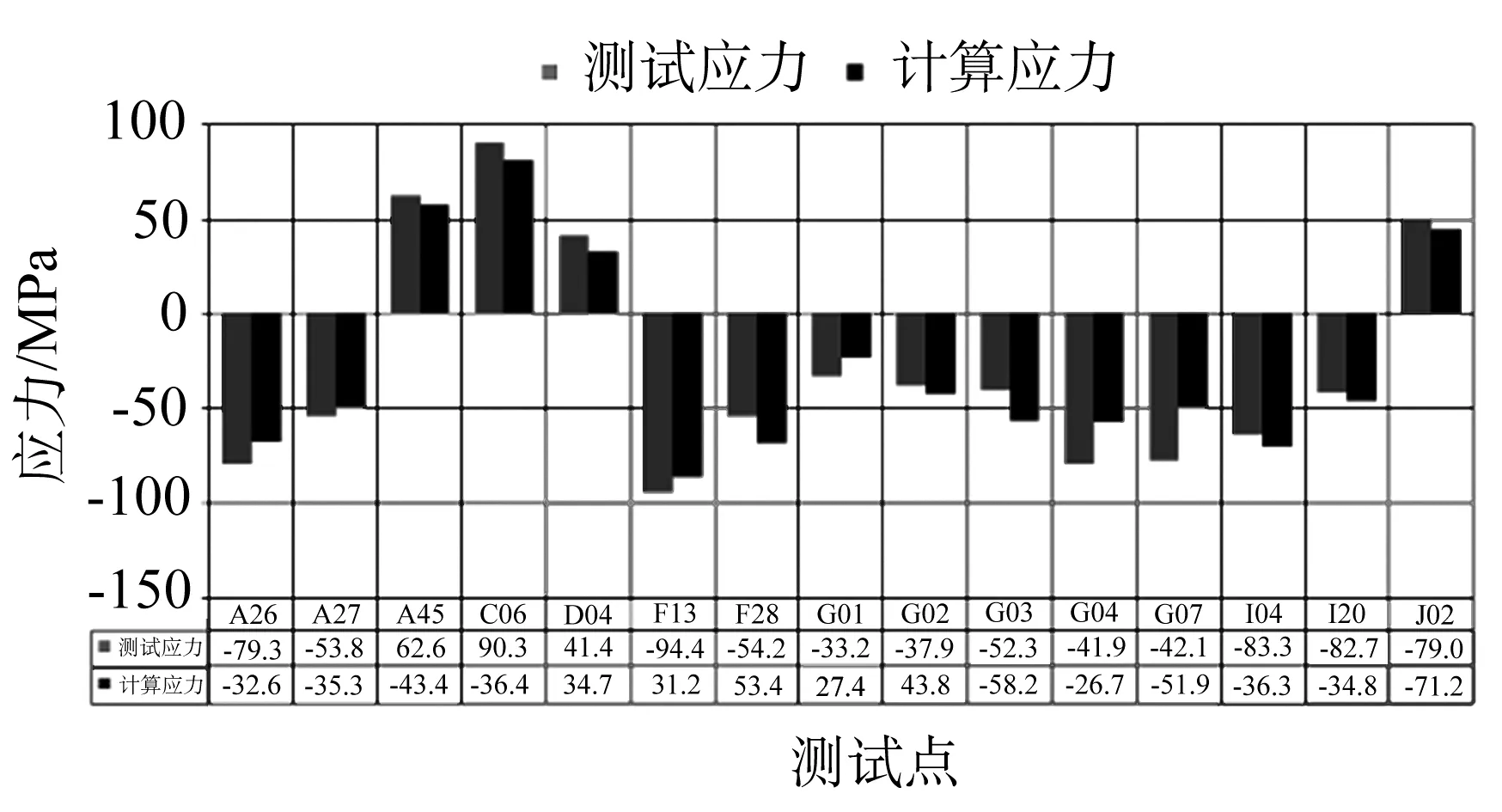

计算和测试结果均表明:垂直超载下的车钩座压缩与拉伸、防爬器压缩载荷工况较为恶劣.在这三种工况作用下,各区域应力测点的测试值与计算值的变化趋势基本一致,应力值大于20 MPa的测点中,96.5%的仿真结果与试验结果的相对误差百分比在0.12%~15%之间,参见图4.

结合图3和图4,侧墙立柱、牵引梁、缓冲梁以及司机室门角所在区域的误差偏大.究其原因:① 侧墙立柱测点D04处圆孔边缘区域的单元尺寸大,质量低,不能准确地模拟薄板孔边的应力集中;② 牵引梁区域测点F28处,试验样车增加了两个C型安装座(仿真模型中没有该结构的有限元模型);③ 枕梁下盖板与支撑板对接区域、支撑板与缓冲梁垫板搭接区域的测点G01、G02、G04、G07邻近部件的厚度差异大,不适于采用薄壳单元离散该部位结构;④ 司机室门角区域属于应力集中区域,位于该区域的测点J02附近的型材形状复杂、厚度变化大,薄壳单元已不能准确地模拟该区域的应力集中情况.

(a) 车钩座压缩工况

(b) 防爬器压缩工况

(c) 车钩座拉伸工况

3 提高仿真模型计算精度的方法

考虑车体部件结构特点以及计算效率,归纳总结出四种方法用于提高车体仿真模型的计算精度,参见图5.

图5 提高模型计算精度的四种方法

方法1:对于侧墙立柱测点D04处的圆孔区域单元尺寸偏大,质量低的情况,可以直接对该区域单元进行细化,尽可能提高单元质量,且避免在孔边出现三角形单元.

车钩座压缩工况作用下,侧墙立柱孔边精细建模前后的计算结果如图6和表1所示.由表1可以看出,精细建模后测点D04的应力误差百分比由21.5%下降为8.0%.

(a) 原模型(b) 精细模型

图6 侧墙立柱区域的应力云图

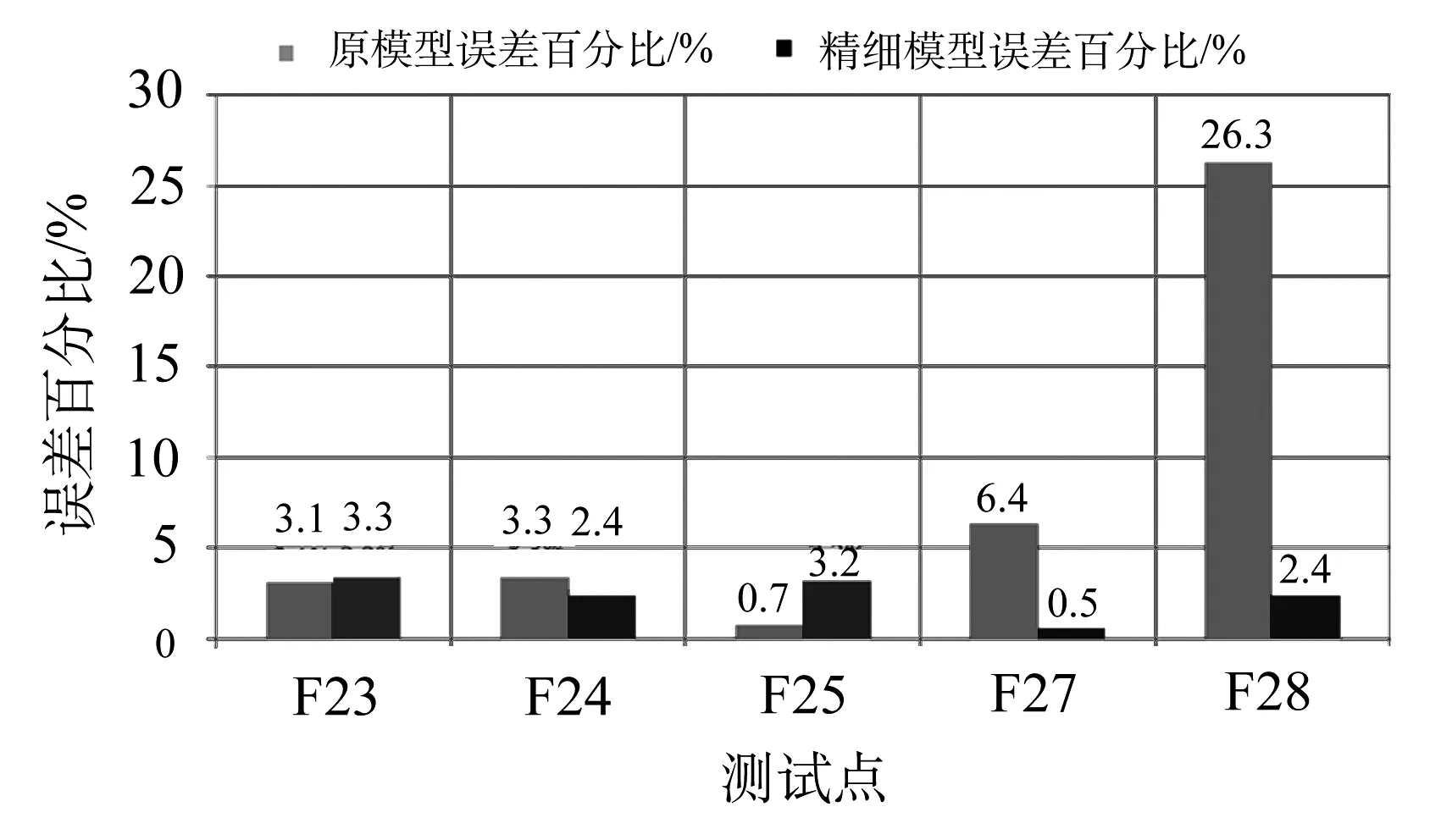

方法2:考虑牵引梁区域测点F28附近的用于走线的C型安装座会对结构局部刚度有一定的贡献,应建立C型安装座结构的有限元模型.

车钩座压缩工况作用下,有、无安装座的牵引梁区域的计算结果及对比如图7、图8以及表2.距离C型安装座较远的测点F23~F27的应力值未有明显变化,均与试验值吻合较好.测点F28的应力相对误差百分比由26.3%下降为2.4%.因此,建议将位于大应力区域的小附件(如:安装座和线槽等)纳入到有限元模型中.

(a) 原模型(b) 精细模型

图7 牵引梁C型安装座区域的应力云图

图8 牵引梁C型安装座区域应力误差对比图

测试应力值MPa原模型计算应力值MPa原模型误差百分比%精细模型计算应力值/MPa精细模型误差百分比/%54.268.426.355.52.4

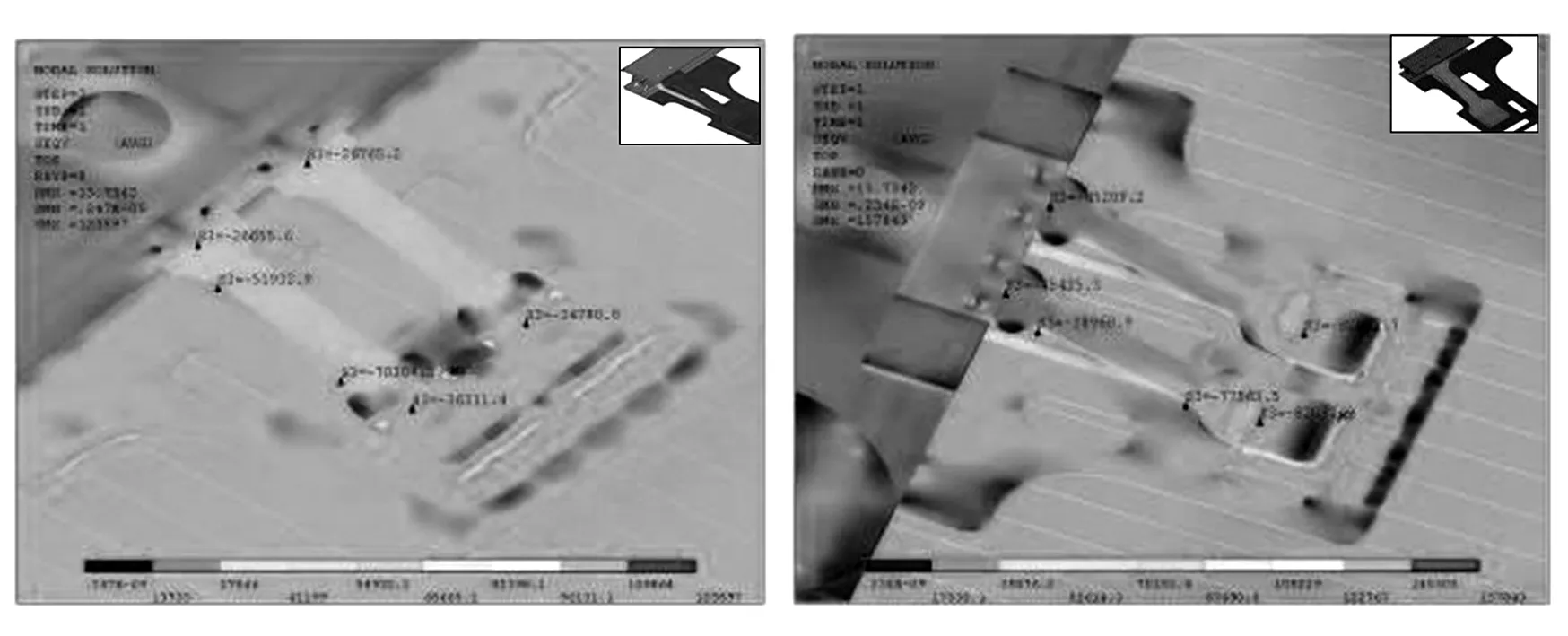

方法3:对于枕梁下盖板区域内G01、G02、G04、G07处的部件截面形状和联接关系复杂且部件厚度变化梯度大的情况,采用三维实体单元模拟支撑板、肋板、缓冲梁和部分枕梁结构及其焊缝,采用多点约束法建立实体单元和薄壳单元的主-从节点关系,同时,应当保证两种单元的过渡边界远离高应力区域.

防爬器压缩工况作用下,精细建模前后缓冲梁区域应力云图如图9以及表3.精细化建模后缓冲梁区域所有测点的应力误差百分比均小于10%.

(a) 原模型(b) 精细模型

图9 缓冲梁区域应力云图对比

方法4:司机室门角区域测点J02区域的型材形状复杂、厚度变化大,并且该区域为应力集中区域.考虑到计算效率,利用快速子模型法将该区域中空挤压型材的预制搭钩、过渡厚度等几何特征均离散为三维实体单元.

与传统子模型法不同,快速子模型法将提取出来的子模型边界节点位移作为位移约束导入到有限元模型中,与当前工况重新组合,生成一个计算工况齐全、完全独立的子模型计算模型.当对部件结构优化时,不需要从整体模型中提取子模型边界位移文件,直接更新子模型结构即可完成精细计算,工作效率大幅度提高.由于结构修改及计算都是在子模型中进行的,因此,最终确定的结构方案还需映射到整车模型上进行验证[7].

车钩座拉伸工况作用下,司机室门角区域应力云图如图10以及表4.从表4可以看出,子模型的测点J02的应力误差百分比由28.5%下降为10.0%.

(a) 原模型(b) 子模型

图10 司机室门角区域应力云图

4 结论

采用传统建模方法的铝合金地铁车体仿真分析结果与静强度测试值相对误差较大的原因可归结为:部件结构的单元尺寸偏大,质量低;对结构局部刚度有一定贡献的局部特征和附属小件缺失;薄壳单元不适于模拟截面形状和联接关系复杂且厚度变化梯度大的部件,以及位于应力集中区域的形状和厚度变化复杂的型材.

采用不同的方法精细建模后,侧墙立柱区域D04测点应力误差百分比为8.0%;牵引梁区域F28测点应力误差百分比为2.4%;缓冲梁区域G01、G02、G04、G07测点应力误差百分比分别为8.4%、7.4%、1.5%、0.8%;司机室门角区域J02测点应力误差百分比为10.0%.

[1]The European Standard(EN).BS EN1999- 1- 1:2007 Eurocode 9:Design of aluminum structures(Part 1- 1:General structural rules)[S].英国:BSI,2007.

[2]王立夫,王金金,刘东军,等.B型铝合金地铁车体制造工艺[J].轨道交通装备与技术,2013(1):4- 6.

[3]李世明.上海A型地铁铝合金车体结构设计[J].车辆工程,2010,48(4):19- 22.

[4]罔田俊哉.铝合金车辆车体结构及接合方法的新进展[J].国外机车车辆工艺,2014(5):6- 14.

[5]张丽博,杨帅,王大朋.铝合金地铁车体侧墙制造关键点研究[J].铁道机车车辆,2014,34(3):69- 72.

[6]何文佳,钟磊,岳译新.某A型地铁车体结构优化设计与有限元分析[J].电力机车与城轨车辆,2015,38(6):20- 24.

[7]谢素明,卢小龙,王成强.高速动车组车体承载部件精细计算方法研究[J].大连交通大学学报,2016,37(2):10- 13.

Study of Simulation Model Accuracy for Aluminium-Alloy Metro Car-Body based on Strength Test

XIE Suming1,GUO Feng1,CHENG Yajun2

(1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.National Rail Vehicle Engineering R&D Center,CRRC Changchun Railway Passenger Vehicle Co., Ltd,Changchun 130062,China)

Based on static strength test data,simulation model accuracy for an aluminum alloy metro car-body is studied.The reason for larger difference between simulation results and test results is analyzed and classified,and four levels of fine modeling methods are used to raise the simulation model accuracy.The results show that the maximum difference is less than 10%,and the modeling methods can be extended to some other similar metro car-body strength analysis.

aluminum alloy car-body;simulation model accuracy;static strength test

1673- 9590(2017)05- 0022- 05

A

2016- 02- 25

中国铁路总公司科学研究开发计划资助项目(2014J004-N)

谢素明(1965-),女,教授,博士,主要从事车辆工程CAE 关键技术研究 E-mail:sumingxie@163.com .