基于动态补偿的油田抽油机节能研究

鲁义宽

(鄂尔多斯职业学院,内蒙古 鄂尔多斯 017000)

基于动态补偿的油田抽油机节能研究

鲁义宽

(鄂尔多斯职业学院,内蒙古 鄂尔多斯 017000)

为提高油田抽油机的功率因子,降低抽油机能耗,提出了一种基于动态补偿的抽油机节能控制方法。以油梁式抽油机为研究对象,介绍了其结构并分析了电路无功补偿基本原理。以DSP为核心搭建动态无功补偿装置,实现电压和电流数据的采集与转换,通过控制继电器并利用软开关技术投切补偿电容器,参考负载变化对动态无功功率进行实时补偿。采用TMS320LF2407芯片搭建相应控制系统。试验结果表明,动态补偿后,配电系统的功率因数大幅度提升,降低了抽油机能量损耗。

抽油机;动态补偿;节能控制;DSP

国内油田和采油区大多数使用游梁式抽油机,该设备耗电量非常大,往往占整个作业区耗电量80%以上。考虑到抽油机的交变工作荷载特性,其驱动电机在设计、选配过程中通常选取足够的输出转矩,才能确保起动转矩以及减轻抽油机冲程负荷波动。不过同样需要解决一些问题,例如:如果抽油机排量过剩,其会长期运行在无功抽取状态,甚至会出现空泵、空抽状态,导致无功抽取时间进一步增加,负荷率进一步降低,只有20%~30%。导致能源浪费、功率因数低、效率低,采油区用电成本居高不下。

针对所述问题,大多采油设备基于固定无功补偿实现功率补偿。电容器可在一定程度上降低谐波的影响,但是补偿设备参数的设置比较复杂,如果参数选择不当,会大大缩短电容器使用寿命。另外,若采用固定无功补偿,负载变化太大容易出现过补偿情况,进一步影响设备正常运行。

在现有研究的基础上,本文提出一种油田抽油机动态补偿方法,并基于DSP设计相应控制系统,通过试验验证所述方法可以提高用电效率。

1 游梁式抽油机及无功补偿原理

1.1 游梁式抽油机

游梁式抽油机种类较多,但是基本结构和原理相差不大,其结构如图1所示。通常情况下,抽油机主要包括游梁—连杆—曲柄机构、减速装置、动力设备以及辅助装置等。

游梁式抽油机工作过程可简要描述为:电动机输出轴与减速箱输入轴联接;电机高速旋转运动经中间机构减速处理后由减速箱输出,输出轴可带动曲柄作低速旋转运动。曲柄通过连杆带动油梁后端上下摆动。油梁前端配有驴头,活塞上部液柱、抽油杆等载荷均通过悬绳器加载到驴头上。驴头和油梁一起上下摆动,可实现活塞的垂直往复运动,将原油抽出井筒。

图1 油梁式抽油机结构

1.2 无功补偿原理

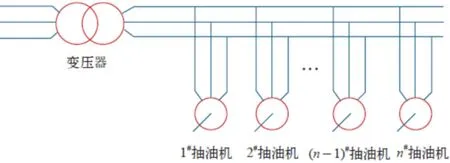

图2 抽油机供电电路

抽油机常用供电电路如图2所示。对于无功功率计算,本文以正弦交流电路为研究对象,对应的电压、电流瞬时值可表示为:

式(2)中P表示电阻元件消耗的有功功率;ip、iq分别表示各相电流分量。

另外,系统无功功率可表示为:

式(3)代表uiq项幅度变化。如果一个周期内此项积分为0,则表明其并不消耗能量,储能元件和电源之间只进行能量交换。三相电路的无功功率可表示成各相电路的无功功率之和,即:

2 节能动态补偿

本文所述动态无功补偿装置以DSP为核心进行搭建,可实现电流、电压等数据采集和转换。通过继电器控制,基于软开关技术完成补偿电容器投切;同时参考负载变化实时补偿动态无功功率。容抗计算过程如下。

2.1 电动机处于运行状态

2.2 电动机处于发电状态

综上所述,在选择电容大小时,不应该仅仅考虑功率因数,特别是谐波较大的情况。实际上,首先选择不同数值的C,然后计算出对应的P,最后经比较后确定电容大小。

3 动态补偿控制器设计

目前无功补偿控制器大多采用单片机系统搭建,往往集成信号采集、数据处理、控制信号生成和输出等功能,容易导致单片机负担过重。另外,单片机硬件资源有限、实时性较差,很难适应抽油机的复杂工况。

为解决此问题,本文所选DSP芯片型号为TMS320LF2407。与51系列单片机相比,DSP芯片实时处理速度快、运算量大,非常适合于一些工业领域中的高性能控制系统。从硬件资源考虑,TMS320LF2407集成了SPI模块、SCI模块、40个多功能复用输入输出引脚、A/D转换器。可通过事件管理器触发八通道A/D转换器。同时DSP编程指令比较独特,能够简化程序设计过程,缩短程序执行时间,提升数据处理能力。因此,该芯片比较适合谐波分析和傅里叶运算。

静止无功补偿装置的电容器投切执行元件多采用接触器。其存在一些弊端,包括投切过程瞬时电压过大、冲击电流大、噪声较大、触头易烧坏甚至熔焊。另外,投切过程比较耗时,无法满足分级、分相、跟踪、补偿等要求。另外,无功功率补偿系统多选用晶闸管作为执行元件,取得了比较理想的补偿效果,补偿过程安全、快速。但是其逻辑触发电路十分繁琐,直接影响系统可靠性。

本文则选用了一种过零型固态继电器,基于过零触发技术,该继电器具有零电流断开、零电压接通等特性。利用其实现电容器投切,可有效地避免电路中du/dt和di/dt的产生且完美兼容TTL、HTL、COMS等集成电路,大大提高了动态补偿效果。系统硬件结构如图3所示。

图3 硬件系统结构

4 应用实例

为评估整套装置的节能效果,在搭建补偿装置后,并将其用于某油田采油队。电容器总共4组,具体编码方式为8421,容量依次为8、16、32、64kvar。试验中设定投切门限为14 kvar、投切间隔为0.2s、门限值设定为4kvar。补偿前后分别在变压器的低压侧进行相关计量。试验结果如表1所示。

表1 试验结果

通过试验结果可以看出:补偿前后电流、无功功率和功率因数均发生了明显变化。电流由94.10A 变为47.80A;无功功率由61.41kvar变为12.43kvar;功率因数则由0.419提高到0.917。

综上所述,系统经动态无功补偿后,整个装置的功率因数有了大幅度的提升;补偿后,电流有效值降幅同样较大;说明该动态无功补偿装置可以降低变压器和输电线的损耗,实现了配电系统无功功率的有效补偿。补偿后,电能质量改善明显,配电网电压降大幅减小。

5 结语

油田抽油机周边环境十分复杂、负荷比较特殊,因此如何解决其节能问题一直比较棘手,传统节能装置往往无法取得理想效果。相对而言,动态无功补偿装置可以适应抽油机负载变化,可靠性高、测试简单、成本低。文中阐述了动态补偿方法以及相应控制系统,试验结果表明:配电系统的功率因数大幅度提升,降低了输电线和变压器损耗,节能效果比较理想。

[1] 孙振华, 田学民. 游梁式抽油机悬点载荷的动态响应分析[J].石油机械, 2008, 36(8): 39-42.

[2] 牟树贞. 游梁式抽油机不同节能技术的对比研究[D]. 北京:华北电力大学, 2012.

[3] 戴武昌, 赵新飞, 杨玉波, 等. 一种适用于抽油机的永磁同步电动机的研发[J]. 电机与控制学报, 2013, 17(2): 98-102.

[4] 殷昌华, 危韧勇, 穆帅, 等. 电力谐波智能检测[J]. 计算机测量与控制, 2006, 14 (1): 40-42.

[5] 程汉湘, 刘建, 文小玲, 等. 抽油机负载特性及其功率因数提高的研究[J]. 电工技术杂志, 2003(5): 55-59.

[6] 冯兴田, 仉志华, 肖坤. 无功补偿技术在游梁式抽油机中的应用[J]. 电气应用, 2008, 27 (18): 28-31.

[7] 张小宁, 张宝贵, 陆则印, 等. 油田抽油机供电系统无功补偿研究与应用[J]. 电力自动化设备, 2004 (4): 57-60.

[8] 仉志华. 无功动态补偿及谐波抑制技术在油田配电网上的应用[J]. 电气应用, 2006, 25 (8): 35-37.

[9] 张玉泉, 张小军, 蔺旭峰, 等. 抽油机节能的方法及采用动态无功补偿的研究[J]. 低压电器, 2012(1): 52-55.

TE933.1

:A

:1671-0711(2017)09(下)-0060-03

内蒙古自治区高等学校科学研究项目项目计划编号:NJZY16495。