一种物流装卸小车的设计与开发

赵娟妮,王青春,梁亚峰

(成都航空职业技术学院 汽车工程系,成都 610100)

一种物流装卸小车的设计与开发

赵娟妮,王青春,梁亚峰

(成都航空职业技术学院 汽车工程系,成都 610100)

针对物流行业中因人工搬运导致投诉率居高不下以及物流从业人员的劳动强度大等问题,开发一种适用于短距离运载的实用物流装卸小车。以Solidworks为设计平台,对关键零部件进行了强度校核,提高了小车的设计效率和质量。实践证明:该物流小车运行效果良好。

物流;装卸;Solidworks;仿真

伴随电子商务的飞速发展,物流行业也快速发展。各个物流公司每天要承运成千上万的货物。但由于电子商务的“井喷式”发展,导致物流运输的发展远远落后于电子商务的发展,一方面投送不及时、货物受损、暴力装卸等问题导致物流的投诉率居高不下;另一方面,物流公司的包装、搬运、配送等工作的劳动强度很大,工作人员叫苦连天。究其根本原因,主要包括:1)电商发展太过迅猛,特别是各种“购物节”及“促销节”的存在,使短时间内交易量暴增,而物流行业始料不及,管理技术及响应的措施不力;2)物流设备和设施开发远远落后于物流业的发展,货物的装卸、搬运等还以人工为主,装卸的效率和质量难以保证。这些因素将严重制约物流行业的发展,同时影响电子商务。因此,为降低物流人员的劳动强度,提高工作效率,本文根据机械原理,通过巧妙的机械连接,同时考虑到人机工程,研发了一种适用短距离运载的新型实用物流装卸小车,它可以实现自动升降和自动卸货功能,利用机械机构,使装卸货物实现省时省力,以适应快递的转运与助力,高效装卸。

1 方案设计

设计之初,为保证物流小车的装载支撑台在装货和卸货两个状态进行顺利转换,拟定了3个方案:

方案1:轨道式装卸小车。利用火车变轨方式,使不同被检测货物由此分道由机械爪将货物装到小车不同的层次上,到指定位置时机械爪放开货物,货物到卸货板上,由后推板将货物平稳推入指定位置。但其占地面积较大;机械爪放置货物的时候力度不好控制,容易将货物摔坏。

方案2:机械臂装卸小车。在装货机构中设置有两个机械力臂,将前方检测到的货物放入囊中,然后通过皮带机,将货物平稳有序的传送到升降装置中,再由升降装置将货物送到指定卸货板上。卸货方式利用后推板将货物推入指定的存放区域。但因货物大小不一,在抓取货物时不易准确定位;也容易将货物抓坏,造成货物破损;在皮带机传送的时候,不易将货物整齐地分批地传递下去。

方案3:新型物流装卸小车。它包括车架以及车架上的装载支撑台,装载支撑台两侧对应设置有卸货机构包括卸货驱动杆、变向凸轮以及设置在装载支撑台两侧凸块,变向凸轮与设置在车架上的水平滑动机构连接,卸货驱动杆与变向凸轮连接,通过卸货驱动杆带动变向凸轮作直线运动,使装载支撑台两侧的凸块沿变向凸轮的支撑斜面产生向对移动,使装载支撑台向对于水平面形成一定倾斜角度。小车通过装载支撑台两侧设置的卸货机构,其操作方便快捷,能够提高装卸货物的效率,降低人工劳动强度。

通过综合对比,选择了方案3作为最终方案。

2 结构组成及工作原理

设计采用SolidWorks三维建模[1]。本物流载运小车装载支撑台分为2层,每一层都由20根无动力辊筒构成,载重质量为200 kg;其主要机械结构包括外框架、升降机机构及卸货机构3大部分。其中外框架下面有五根矩形钢管构成一个“日”字型的结构,在“日”字的四个角上面有四根矩形钢管的立柱,在四根立柱上分别安装有圆柱型直线滑轨,具体结构详见图1。

1―车架;2―装载支撑台;3―卸货机构;4―卸货驱动杆;5―竖直升降导轨;6―直线升降滑块;7―外框架;8―阻尼机构图1 物流小车整体结构

升降机构四连杆机构包括对称设置左、右移动连接板以及上、下固定连接板,左、右移动连接板和上、下固定连接板之间分别铰接有连杆构成平行四边形结构,左、右移动连接板与旋转螺杆螺纹连接,左、右移动连接板上的螺纹方向向反,通过转动螺杆,使左、右移动连接板沿旋转螺杆同步向向或异向移动,上固定连接板与车架底部固定连接,下固定连接板与外框架固定连接[2];电动机通过联轴器与螺杆向连实现自动升降的起到省力快速的作用,具体结构详见图2。

1―上固定连接板;2―左移动连接板;3―连杆;4―下固定连接板;5―旋转螺杆;6―右移动连接板图2 物流小车升降机结构

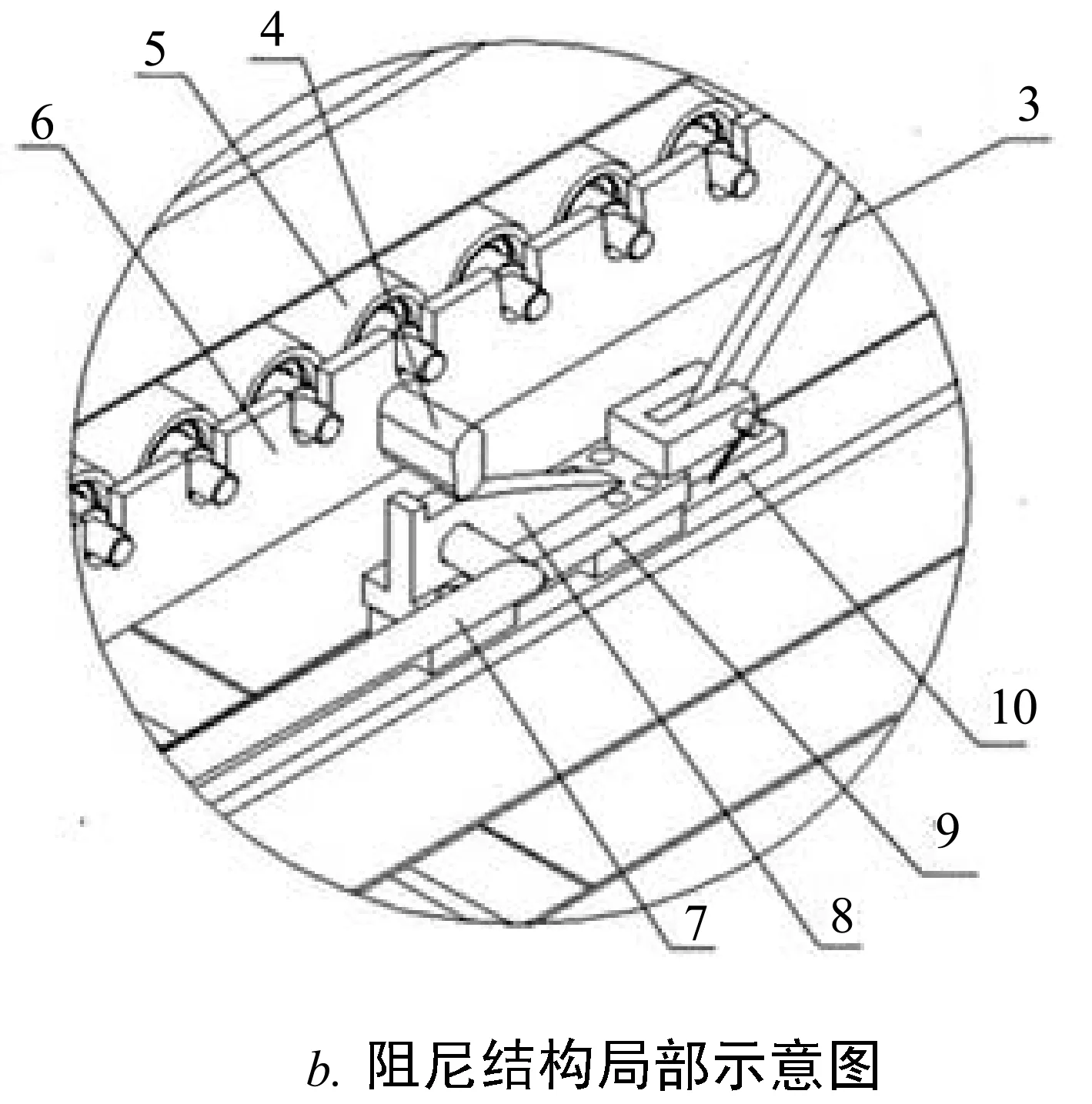

载运小车在装载支撑台的两边设有卸货装置,能够实现装载支撑台在装货和卸货两个状态的转换。卸货装置由变向凸轮结构和阻尼器构成;装载支撑台两端装有矩形直线滑块滑轨,变向凸轮结构安装在载货层两端的滑块滑轨上,两个凸轮机构的末端分别装有两根推杆起到方便卸货的作用;阻尼器由两个直线滑块滑轨和一根导条组成,将水平方向的力与重力的合力形成一个斜向下的力起到缓冲的作用避免货物在卸货的时候迅速滑下。在需要卸货时,通过推动卸货机构中的卸货驱动杆,使装载支撑台向外侧倾斜,依靠货物自身重力平稳地卸在相应停放区位置上。具体结构详见图3。

图3 物流小车阻尼结构

1―阻尼块;2―竖直滑动导轨;3―导条;4―凸起;5―辊筒;6―辊筒托架;7―卸货驱动杆;8―变向凸轮;9―水平滑动块;10―水平滑动导轨

3 结构设计

3.1 举升机构的设计

3.1.1 举升高度(四连杆机构)的设计

对举升结构支撑柱尺寸进行计算,因剪式千斤顶放于小车下部,在举升小车的同时,需要保持小车上升的平稳性,并能随时完成自锁功能。物流小车举升结构运动轨迹如图4所示。

图4 物流小车举升结构运动轨迹

为保证小车可以正常工作,本设计采用四连杆水平线距离60 mm≤L1≤380 mm,四连杆单边长度L2=200 mm,

根据勾股定理:L12+L22=L32可知:2L3=124 mm。

因此,确定四连杆机构的最小举升高度为124 mm,最大举升高度为380 mm。

3.1.2 螺杆有效长度的计算

因最大举升高度为380 mm,设计出螺纹规格为M12×1.75,螺杆长度为400 mm。

3.2 卸货倾斜角度的设计

为保证卸货仅克服货物与辊筒的摩擦力,需对小车的装载支撑台设定一定倾斜角度,实现轻松卸货。

根据设计要求,查《机械设计手册》可知[3],辊筒的摩擦系数μ=0.4,因此摩擦力f=0.4×gcosθ(g为重力);为保证顺利卸货,应满足gsinθ≥f,经计算θ≥21.8°,因此取θ=22°。

4 关键零部件强度校核

在设计过程中,对关键零部件用Soildworks软件高级仿真模块对产品进行了强度校核,以提高产品可靠性、缩短设计开发周期、降低材料的消耗或成本。

该物流装卸小车在载货的过程中会承受很大的压力,容易发生零件变形失效等问题,因此对受力较复杂的零件,进行了有限元分析,以提高产品可靠性,具体校核过程如下:

1)在SolidWorks中打开变向凸轮零件模型,选择Simulation模块,创建新算例;

2)选择合理的网格划分方案,控制单元规模和网格质量,生成网格,并定义零件的材料属性,包括弹性模量、泊松比等参数;

3)施加载荷及边界条件:固定变向凸轮下端,对变向凸轮上面施加压力,进行有限元计算。

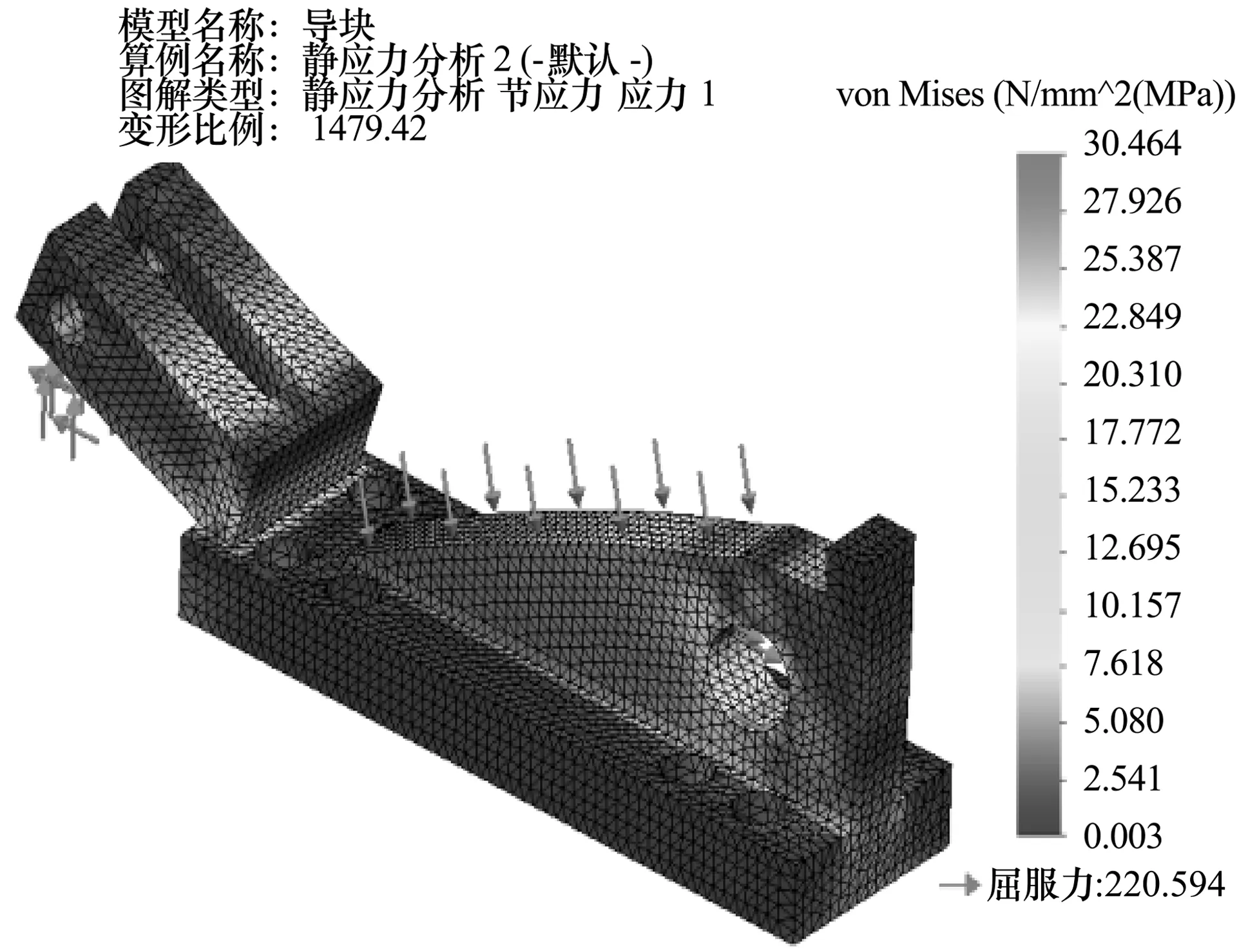

计算完成后,在仿真后处理器可以得到该零件的应力及变形分布图,图5为对变向凸轮进行有限元计算后的应力云图,通过该图得知最大应力为30.46 Mpa,本设计中变向凸轮的材料为Q235,其屈服强度为235 Mpa,由第三强度理论判定得知[4],该零件强度合格。

图5 变向凸轮冯氏力云图

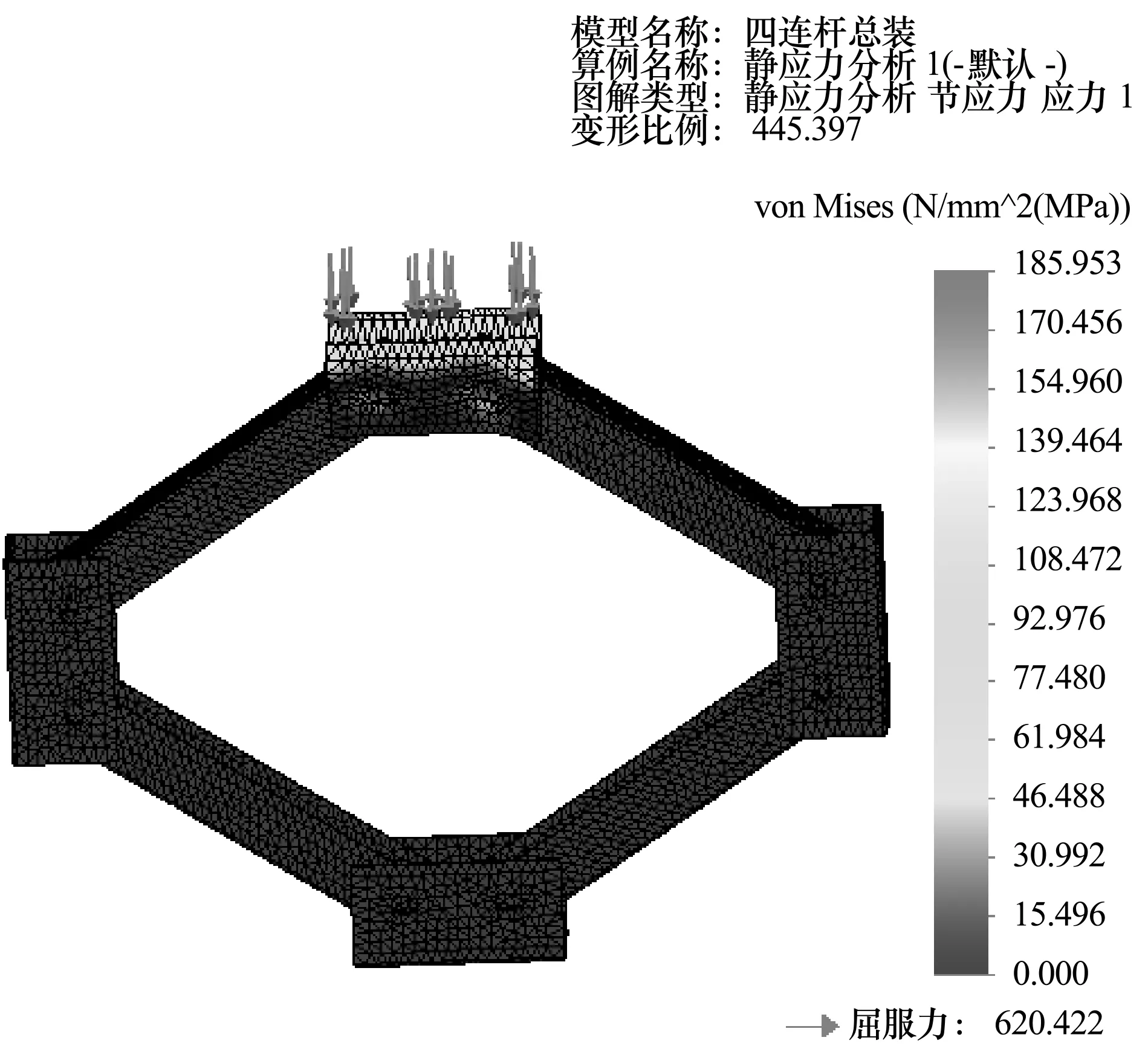

用同样的方法对四连杆机构进行强度校核,图6是用该软件对四连杆机构进行强度校核的应力云图,从图7中得知,该车架的最大应力为185.9 Mpa。本设计中四连杆机构的材料为合金钢,其屈服力为620.4 MPa,由第三强度理论判定得知,该零件强度合格。

图6 四连杆机构冯氏应力云图

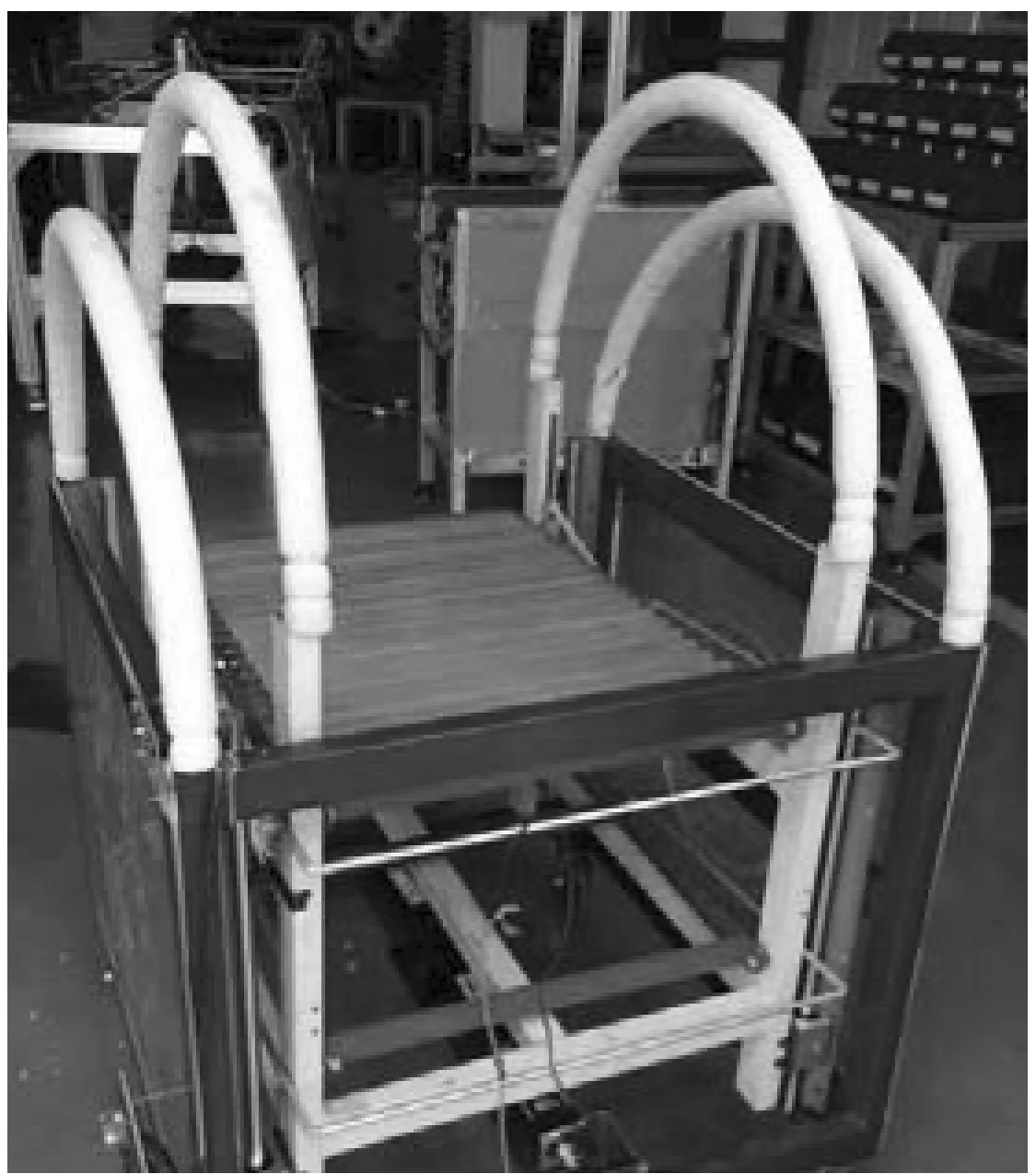

5 生产制造

设计后在校办工厂进行机械零件加工,经过后期的装配、调试及改进后,最终达到了预期的设计要求与目的。本次小车的生产过程,完成了实际制造生产过程的各个组成部分(包括了生产准备、生产实施、生产管理全部过程)的有机结合,实现了柔性化、自动化和集成化,达到了高效率、高质量、低成本、短周期和灵活生产的目的。图8所示为该物流装卸小车的实物照片。

图7 物流装卸小车的实物

6 结论

本次设计的物流装卸小车结构简单,制造方便,成本低廉,操作简单,实用高效,通过升降按钮和推杆就可以实现卸货,巧妙利用四连杆机构,改变传统举升方式,结构合理,能量输出点与受力点连接距离缩短,减少中间能量损耗,四连机构对中性好,举升平稳,实现高效率平稳升降。同时,设计左右旋螺纹,实现四连杆动力输出,速度提升一倍,两边速度对等,举升平稳,螺纹还可以实现自锁功能。

[1] DS Solidworks公司.Solidworks Motion运动与仿真教程[M].北京:机械工业出版社,2014.

[2]叶玉驹.机械制图手册[M].5版.北京:机械工业出版社,2012.

[3] 成大先.机械设计手册:起重运输件[M].5版.北京:工业化学出版社,2010.

[4]刘鸿文.材料力学:下册[M].3版.北京:高等教育出版社,1992.

DesignandDevelopmentofaLogisticsStevedoringTrolley

ZHAO Juanni,WANG Qingchun,LIANG Yafeng

(Department of Automotive Engineering, Chengdu Aeronautic Polytechnic, Chengdu 610100, China)

The manual handling in logistics industry not only leads to high rate of complaints, but also causes the logistics practitioners to bear great labor intensity. In order to solve these problems, a logistics stevedoring trolley using in short distance delivery has been developed. Then, based on the platform of Solidworks, the strength of critical parts were checked and the design efficiency and quality of this trolley was improved. Practice shows that the logistics stevedoring trolley has a good operation effect. (patent number: ZL201220400964.1)

logistics; stevedoring; solidworks; simulation

10.13542/j.cnki.51-1747/tn.2017.03.005

2017-06-28

赵娟妮(1983—),女,工程师,硕士,研究方向:汽车制造技术,电子邮箱:94589249@qq.com 王青春(1977—),女,副教授,硕士,研究方向:汽车制造技术。

TH692.3

:B

:2095-5383(2017)03-0018-04