煤岩渗透率对酸化作用响应规律的试验研究

赵 博,文光才,孙海涛,杨 硕,田成林

(1.重庆大学 资源及环境工程学院,重庆 400030; 2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030; 3.中国煤炭科工集团重庆研究院有限公司,重庆 400037; 4.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039; 5.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

煤岩渗透率对酸化作用响应规律的试验研究

赵 博1,2,文光才1,3,4,孙海涛3,4,杨 硕1,2,田成林5

(1.重庆大学 资源及环境工程学院,重庆 400030; 2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030; 3.中国煤炭科工集团重庆研究院有限公司,重庆 400037; 4.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039; 5.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

酸化手段是油气井提高产能的重要手段,较小的酸化规模有可能极大地提高油气井产量,这对具有低渗透性特点的煤层气井开发具有重要启示。通过室内试验测定了酸液作用前后煤粉的矿物成分极限反应率和煤岩芯的渗透率,分析了酸化作用后煤粉极限反应率和煤岩芯渗透率的变化规律。结果表明:煤层中原始的孔裂隙发育和矿物成分组成对渗透率的大小具有重要影响;酸化手段可有效提高煤层渗透率,对于试验煤样,渗透率最大提高了18.42倍,盐酸质量分数在12%~15%为最佳。酸化时间过长会造成渗透率小幅度降低,应控制反应时间在12 h左右。

酸化;煤层气;渗透率;极限反应率;碳酸盐矿物

煤层气作为一种清洁能源,近年来逐渐开始被商业开发,但许多富含煤层气的煤层属于低透气性煤层,渗透率一般在0.1×10-15~0.001×10-15m2,造成煤层气井开采效率不高[1-4]。煤层透气性直接决定着煤层气在储层中流动的难易程度。我国煤层普遍渗透性差,随着煤矿开采深度的逐步加大,开采条件更加趋于复杂,出现了高地应力、高瓦斯、高非均质性、低渗透性、低强度的煤体特征,煤体的原生裂隙和孔隙度逐渐变小,煤层渗透性进一步降低[5-7]。针对低渗透煤层井抽采问题,前人采用水力压裂、水力冲孔、扩孔技术、水力割缝、N2泡沫压裂、CO2泡沫压裂等物理方法对煤层进行改造,取得了一定的效果,但有的地区改造效果不甚理想[8-11]。酸化技术是油气田增产最重要的技术手段之一,相应的理论已经比较成熟[12]。煤层的裂隙中存在着大量的碳酸盐、硅酸盐类矿物质,严重影响了煤层气在煤层中的运移,导致煤层渗透率降低;在完井工艺中钻井液和固井水泥浆的侵入也造成煤层渗透率降低。酸化技术通过酸液与地层孔裂隙中的黏土矿物、钻井泥浆和完井液等进行溶解和溶蚀,可以恢复或提高地层孔裂隙导流能力[13-16]。

国外对煤层的酸化技术已展开相关研究,Williams & Niereder模型和Roberts,Guin模型采用介质热传递模拟方法提出了酸液有效作用距离计算模型。MISHRA提出了岩土中酸液运移规律模型[17-18]。国内曲占庆等[19]分析了砂岩深部酸化工艺特点。龚蔚等[20]提出了在特殊岩性的复杂油气藏适宜的酸液体系。王永辉等[21]建立了非均质碳酸盐岩储层酸化改造后的综合评估方法。孙迎新等[22]研究了酸液对煤层透气性的影响程度。李瑞、赵文秀、倪小明等[23-25]分析了盐酸质量分数对酸化效果的影响。韩洁等[26]发现酸化过程中稳铁离子使用量多于两种鳌介剂使用量时,防沉淀效果更好。然而酸化技术在提高煤层渗透率、增加煤层气井产量方面的应用鲜有报道,酸化机制尚不明了,未能找到适用于煤层的酸液种类、盐酸质量分数与酸化时间等相应的参数,没有建立适用于煤层的酸液体系。因此,开展煤层酸化体系的探究具有重要意义。本文采用试验研究和理论分析相结合的方法对酸液种类、盐酸质量分数与酸化时间等参数进行研究,以期寻求适应于煤层的酸液体系。

1 实 验

1.1 实验原理

利用酸液对煤层裂隙中的方解石、白云石等进行溶解,提高孔裂隙对煤层气的导流能力,提高煤层的渗透率。

方解石和白云石与酸反应:

CaCO3+2H+=Ca2++CO2↑+H2O

CaMg(CO3)2+4H+=Ca2++Mg2++2CO2↑+2H2O

1.2 样 品

利用X射线衍射仪对钱家营矿、晓南矿以及六家矿的煤样进行矿物成分分析,可以看出,3个矿区的煤样矿物成分除去非晶质外均以碳酸盐矿物为主,其中方解石、白云石以碳酸盐为主要成分,石英以硅酸盐为主要成分(表1)。

表1矿物成分分析

Table1Mineralcomposition

%

对钱家营矿、晓南矿、六家矿的煤样进行取芯处理,利用岩芯钻取机分别取3个φ5 cm、长度10 cm的原煤试件用于渗透率的测定(图1),另外研磨60~80目的煤粉50 g用于矿物成分极限反应率的测定(图2)。

图1 煤样Fig.1 Coal core

图2 煤粉Fig.2 Pulverized coal

1.3 实验方法及步骤

1.3.1矿物成分极限反应率测定

矿物成分极限反应率S的定义为:在一定温度条件下单位质量的煤粉与足量的酸液充分反应,反应前后煤粉质量的变化率即为该温度条件下的矿物成分极限反应率。按实验要求分别称取3 g的80目的钱家营矿、六家矿和晓南矿煤粉,精度为0.001 g;将质量分数为9%,12%和15%的酸液与煤粉按一定比例倒入量筒,置于60 ℃恒温水槽中;反应达到预定时间48 h,充分反应后取出量筒,将溶蚀后的煤样连同滤纸放入恒温干燥箱干燥直至恒重;根据反应前后煤粉质量的变化计算酸液对煤粉矿物成分的极限反应率S。

式中,m1为酸化前煤粉质量;m2为酸化后煤粉质量。

1.3.2渗透率测定

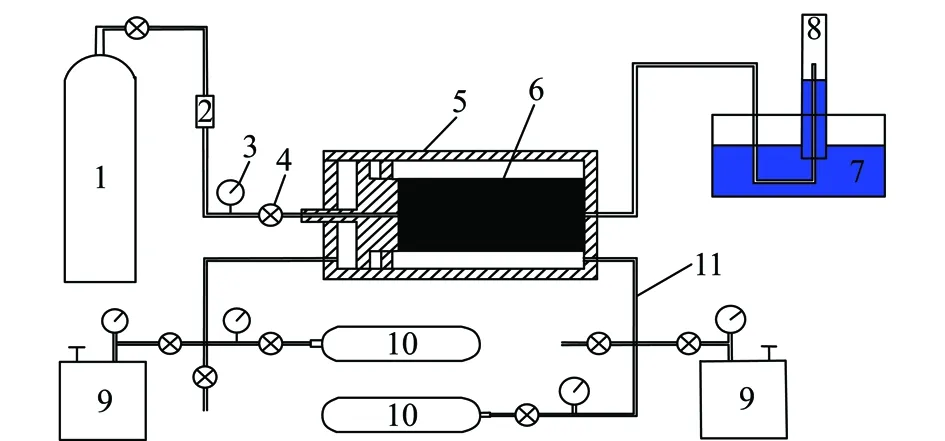

配制质量分数为9%,12%和15%的盐酸溶液,考虑到油气田酸化过程中盐酸质量分数一般在12%左右,以及煤岩的机械强度限制,所以选取酸液的质量分数区间为9%~15%。另加入2%的氢氟酸和2%的氯化铵,分别用于溶解少量硅酸盐矿物和起到防膨剂的作用。将制备的煤样放入鼓风干燥机中干燥后密封冷却至常温;利用自制的煤岩渗透率测定装置(图3)对煤样的原始渗透率进行测定;将煤样置于不同质量分数的混合酸液中进行浸泡,干燥,冷却,在室温条件下测定酸化后渗透率。

图3 煤岩渗透率测定装置Fig.3 Coal and rock permeability measurement device 1—瓦斯钢瓶;2—气体调节压阀;3—数字压力表;4—阀门;5—压力室; 6—煤试件;7—水槽;8—量筒;9—加压泵;10—稳压器;11—高压管线

2 实验数据分析

2.1 酸化前后矿物成分极限反应率变化

极限反应率的大小与煤样中的矿物质含量是相关的,矿物成分中晶质含量的高低决定了能够与酸液发生反应的物质的多少,高晶质含量的煤层为酸化增透创造了有利条件,因此在渗透率之前有必要测定煤粉的极限反应率。

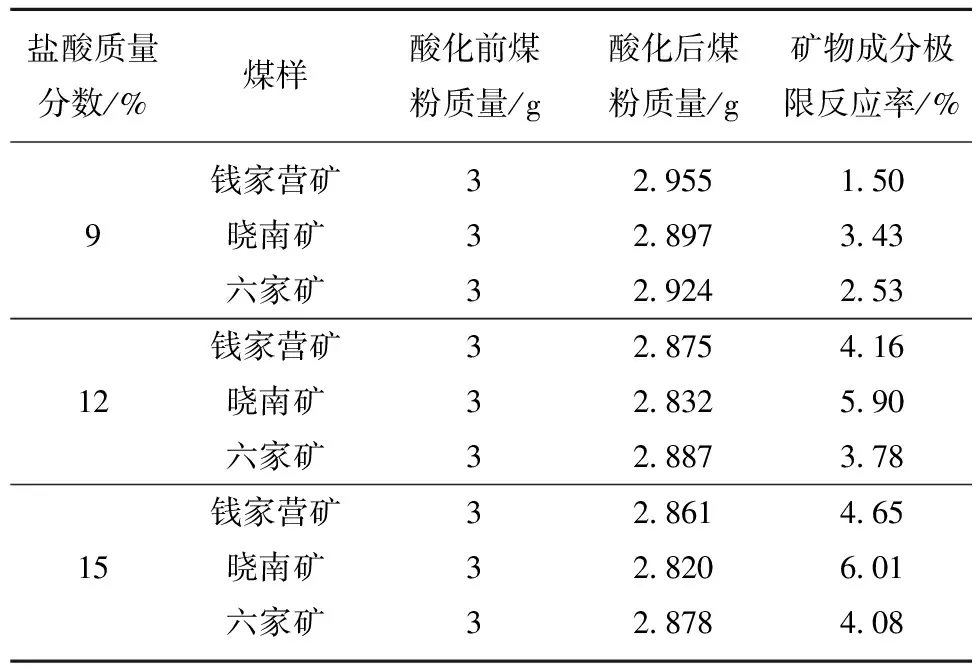

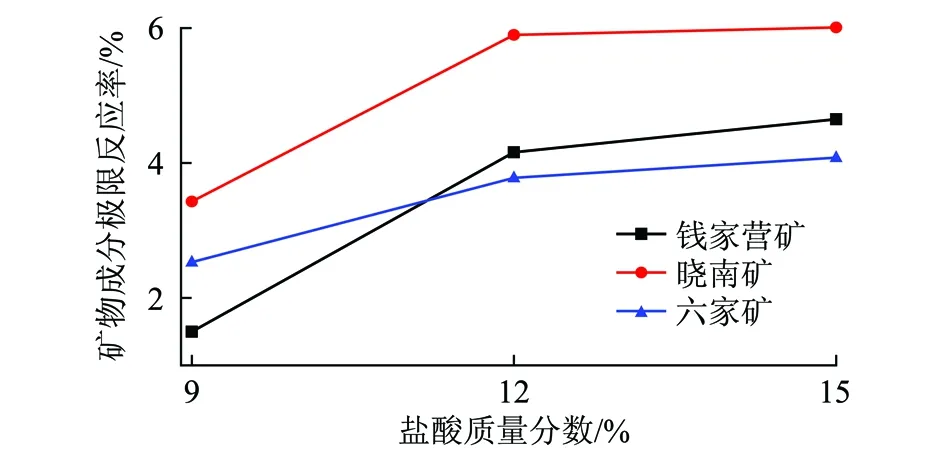

将钱家营矿、六家矿和晓南矿煤粉分别与不同质量分数的酸液按3 g∶30 mL的比例进行反应,展开3组平行对比实验,酸化前后煤粉的质量及矿物成分极限反应率见表2。

表2盐酸质量分数为9%,12%,15%的矿物成分极限反应率

Table2Dissolutionrateofacidmassfractionis9%,12%,15%

盐酸质量分数/%煤样酸化前煤粉质量/g酸化后煤粉质量/g矿物成分极限反应率/%钱家营矿329551509晓南矿32897343六家矿32924253钱家营矿3287541612晓南矿32832590六家矿32887378钱家营矿3286146515晓南矿32820601六家矿32878408

图4 3个矿区不同质量分数酸液矿物成分极限反应率Fig.4 Top response rate under the different acid mass fraction in three coal mine area

由图4可知,当盐酸质量分数为9%时,钱家营矿、晓南矿和六家矿矿物成分极限反应率分别为1.50%,3.43%和2.53%;当盐酸质量分数为12%时,钱家营矿、晓南矿和六家矿矿物成分极限反应率分别为4.16%,5.90%和3.78%;当盐酸质量分数为15%时,钱家营矿、晓南矿和六家矿矿物成分极限反应率分别为4.65%,6.01%和4.08%,随着盐酸质量分数的增大,煤岩矿物成分极限反应率增大。初始阶段,随着盐酸质量分数的增加,H+浓度增加,煤粉与大量H+发生反应增大了矿物成分极限反应率,但是达到一定程度后,随着盐酸质量分数的增加,煤岩矿物成分极限反应率变化幅度开始减小。这是因为随着酸液与煤粉反应的进行,产生的大量盐类物质阻碍了H+与煤表面的接触,使煤样的矿物成分极限反应率变化幅度减小。另一方面,煤样中所含有的碳酸盐矿物的比例对酸液与煤粉反应具有重要影响,方解石、白云石等碳酸盐矿物的存在为酸化反应的有效进行提供了保证。煤粉的极限反应率实验验证了通过酸化提高煤层渗透率的想法是可行的。

2.2 煤样酸化前后渗透率变化

本实验以一维单相渗流理论和气体状态方程为依据,展开煤样绝对渗透率测定实验。对于煤样渗透率的计算,以煤的介质连续性和不可压缩假设为基础,以Darcy定律为原始公式来计算煤样的渗透率[27]。

式中,K为渗透率,10-15m2;P1,P2为腔体入、出口流体压力,MPa;Q为标况下气体流量,cm3/s;μg为甲烷气体动力黏度,mPa·s;L为煤试件长度,mm;A为煤试件渗透截面面积,mm2。

实验过程中设置围压和气体压力均为3 MPa,实验温度为25 ℃,实验气体为甲烷,实验数据见表3。

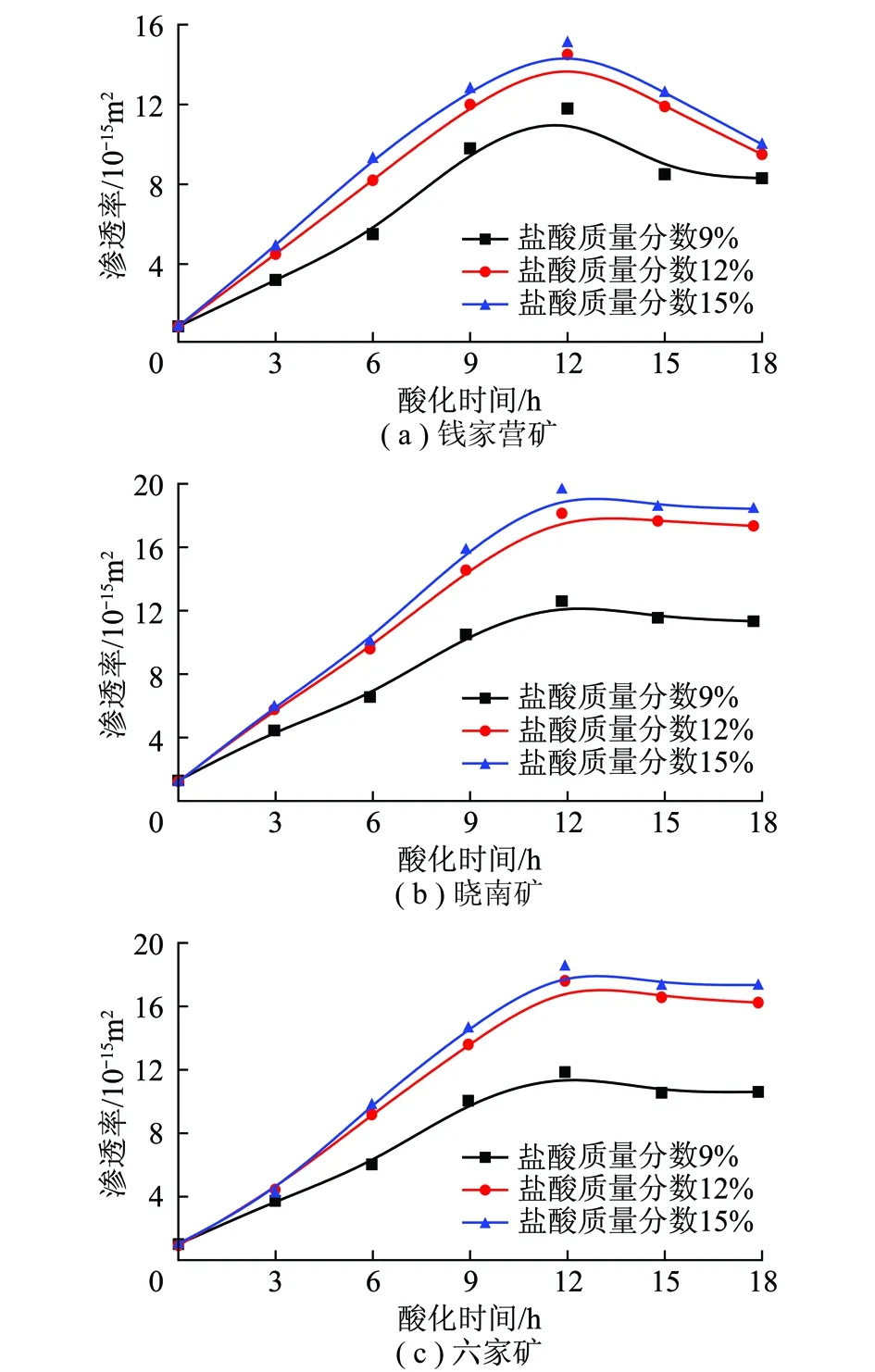

由图5可知,煤样的绝对渗透率经过酸化后有显著提高,因试验所用3个矿区的煤样反映出较好的一致性,因此以钱家营矿煤样为例进行分析,3个煤样分别经历9%,12%,15%质量分数酸液的浸泡,钱家营矿1号煤样在9%盐酸溶液中,渗透率由初始的0.875×10-15m2,12 h后升高到11.863×10-15m2,至18 h时降低为8.325×10-15m2,渗透率最高增加为原始渗透率的13.56倍;钱家营矿2号煤样在12%盐酸溶液中,渗透率由0.923×10-15m2,12 h后升高到14.561×10-15m2,至18 h时降低为9.568×10-15m2,渗透率最高增加为原始渗透率的15.78倍;钱家营矿3号煤样在15%盐酸溶液中,渗透率由0.821×10-15m2,12 h后升高到15.122×10-15m2,至18 h时降低为10.007×10-15m2,渗透率最高增加为原始渗透率的18.42倍。

表3煤样酸化前后渗透率变化

Table3Coalsamples’permeabilitychangesbeforeandafteracidizing

煤样盐酸质量分数/%原始渗透率/10-15m2渗透率测量值/10-15m2酸化3h酸化6h酸化9h酸化12h酸化15h酸化18h钱家营矿1号908753243558998341186389878325钱家营矿2号120923453282561236814561119879568钱家营矿3号1508214952931112886151221263510007晓南矿1号913814513583510524126071156511347晓南矿2号1213215825962414551181851762417314晓南矿3号15128760051010415831196241852318387六家矿1号911013815572110102118971098710654六家矿2号1210234532923513627172631658716254六家矿3号1511354234987114681185631735517361

图5 酸化前后煤样渗透率的变化Fig.5 Coal samples’ permeability changes before and after acidizing

从试验结果来看,煤样渗透率经历酸化后出现了先增大、稳定、后小幅度回落的现象。酸液的质量分数越高,越有利于煤岩芯渗透率的提高,但应控制在合理的范围内,随着盐酸质量分数的增加对酸化效果的提高在逐渐消失,直到盐酸质量分数的变化对酸化效果的影响很微小。因此对于试验煤样盐酸质量分数一般在12%~15%为最佳。煤样酸化12 h后,煤样的渗透率达到峰值,12~18 h时,煤样的渗透率有小幅度回落,这是由于煤样中所含有的黏土矿物经过酸液浸泡发生膨胀导致煤样的渗透率小幅度下降。煤样所含有的碳酸盐矿物含量越高,越有利于反应的发生。另外,发现裂隙发育好、原始渗透率高的煤样酸化效果要更好,这是由于煤样裂隙发育,内部空隙较大,增大了接触面积,煤样中的碳酸盐矿物更有效地与酸液发生反应。

在试验过程中调节油压,使围压达到3 MPa,调节气体压力,将气体压力以0.02 MPa的速率由初始的0.5 MPa缓慢增加到3 MPa,测定在不同气体压力条件下气体的流动速度,并计算相应条件下的渗透率。分析煤样渗透率在酸化作用下随孔隙压力变化的趋势。以钱家营矿煤样为例进行分析,当围压为3 MPa时,钱家营矿煤样经过酸化后在不同气体压力条件下渗透率的变化规律如图6所示。

图6 盐酸质量分数为9%,12%,15%时渗透率变化趋势Fig.6 Permeability change trend when acid mass fraction is 9%,12%,15%

由图6可知,当盐酸质量分数为9%时,煤样经过3,6,9,12,15和18 h酸化后,测得煤样的渗透率值均大幅度升高。以质量分数为12%的酸液为例进行分析,当气体为0.5 MPa时,经过酸化9 h,渗透率由初始的1.762×10-15m2增加到15.521×10-15m2,渗透率增加8.81倍,经过酸化18 h,煤样渗透率增加到14.234×10-15m2,渗透率增加8.08倍;当气体压力为1.5 MPa时,经过酸化9 h后,渗透率由初始的1.439×10-15m2增加到14.656×10-15m2,渗透率增加10.18倍,经过酸化18 h后,渗透率增加到12.656×10-15m2,渗透率增加8.79倍;当孔隙压力为3 MPa时,经过酸化9 h后,渗透率由初始的0.923×10-15m2增加到14.561×10-15m2,渗透率增加15.77倍,经过酸化18 h后,渗透率增加到9.568×10-15m2,渗透率增加10.37倍。当气体压力在0.5~3 MPa区间内,煤岩的渗透率随气体压力的增加呈下降趋势,究其原因,随气体压力的增大,煤岩吸附气体量增大,导致煤基质膨胀变形增大,由于有效围压的限制作用而挤压煤中的孔隙、裂隙,使渗流通道减少,渗透率降低。将酸化反应按反应进度划分3个阶段,第1阶段(0~12 h)随着酸化反应的进行,煤样渗透率迅速增加;第2阶段(12~15 h)煤样渗透率对酸化的反应趋于平稳;第3阶段(15~18 h)渗透率出现小幅度回落,这是由于煤样中所含有的黏土矿物经过酸液浸泡发生膨胀导致煤样的渗透率小幅度下降。因此对于试验煤样,合理的酸化时间在12 h左右。

3 结 论

(1)针对试验煤样提出了盐酸作为主体酸,氢氟酸作为辅助酸,氯化铵作为防膨剂的酸液体系。

(2)酸液与煤样发生反应后,可极大地增加煤样的渗透率,试验结果显示钱家营矿3号煤样经过盐酸质量分数为15%的酸液酸化12 h后,渗透率由0.821×10-15m2升高到15.122×10-15m2,渗透率最高增加为原始渗透率的18.42倍。

(3)对于同一煤样酸液的质量分数越高,酸化效果越好;达到一定质量分数后,盐酸质量分数的增加对酸化效果的提高在逐渐消失,直到盐酸质量分数对酸化效果的影响很微小。对于试验煤样合理的盐酸质量分数为12%~15%。

(4)煤样渗透率经历酸化后出现了先增大、稳定、后小幅度回落的现象。煤样酸化在初始阶段反应迅速,达到12 h后,反应趋于稳定。

[1] 俞启香,周世宁.我国煤矿瓦斯抽放及21世纪展望[A].中国煤炭学会第五届全国会员代表大会[C].2001.

[2] 张群.关于我国煤矿区煤层气开发的战略性思考[J].中国煤层气,2007,4(4):3-5. ZHANG Qun.Strategic thinking on coal mine methane development in China[J].China Coalbed Methane,2007,4(4):3-5.

[3] 林柏泉.矿井瓦斯防治理论与技术[M].徐州:中国矿业大学出版社,2010.

[4] ZHENG Jiangtao,JU Yang,ZHAO Xi.Influence of pore structures on the mechanical behavior of low-permeability sandstones:Numerical reconstruction and analysis[J].Interrnational Journal of Coal Science & Technology,2014,1(3):329-337.

[5] 杨胜来,崔飞飞,杨思松,等.煤层气渗流特征实验研究[J].中国煤层气,2005,2(1):36-39. YANG Shenglai,CUI Feifei,YANG Sisong,et al.Experimental study on mechanism of gas flow in coal bed[J].China Coalbed Methane,2005,2(1):36-39.

[6] 李志强,鲜学福,姜永东,等.地球物理场中煤层气渗流控制方程及其数值解[J].岩石力学与工程学报,2009,28(S1):3226-3233. LI Zhiqiang,XIAN Xuefu,JIANG Yongdong,et al.Seepage control equation of coalbed methane in geophysical field and its numerical solutions[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S1):3226-3233.

[7] 曹立虎,张遂安,张亚丽,等.煤层气水平井煤粉产出及运移特征[J].煤田地质与勘探,2014,42(3):31-35. CAO Lihu,ZHANG Suian,ZHANG Yali,et al.Investigation of coal powder generation and migration characteristics in coalbed methane horizontal well[J].Coal Geology & Exploration,2014,42(3):31-35.

[8] 秦勇,叶建平,林大扬,等.煤储层厚度与其渗透性及含气性关系初步探讨[J].煤田地质与勘探,2000,28(1):24-27. QIN Yong,YE Jianping,LIN Dayang,et al.Coal Geology & Exploration Relationship of coal reservior thickness and its permeability and gas-bearing property[J].Coal Geology & Exploration,2000,28(1):24-27.

[9] 赵阳升,杨栋,冯增朝,等.多孔介质多场耦合作用理论及其在资源与能源工程中的应用[J].岩石力学与工程学报,2008,27(7):1321-1328. ZHAO Yangsheng,YANG Dong,FENG Caozheng,et al.Multi-field coupling theory of porous media and its applications to resources and energy engineering[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1321-1328.

[10] 陶树,王延斌,汤达祯.沁水盆地南部煤层孔隙-裂隙系统及其对渗透率的贡献[J].高校地质学报,2012,18(3):522-527. TAO Shu,WANG Yanbin,TANG Dazhen.Pore and fracture systems and their contribution to the permeability of coal reservoirs in southern Qinshui basin[J].Geological Journal of China Universities,2012,18(3):522-527.

[11] YUAN Liang.Theory and practice of integrated coal production and gas extraction[J].International Journal of Coal Science & Technology 2015,2(1):3-11.

[12] 张学锋,赵普春,祝明华,等.多元复合酸酸化工艺的应用[J].石油学报,2000,21(5):62-68. ZHANG Xuefeng,ZHAO Puchun,ZHU Minghua,et al.Application of polyatomic-recombination acid technology[J].Actap-etrolei Sincia,2000,21(5):62-68.

[13] 王连成,李明朗.酸化压裂方法在碳酸盐岩热储层中的应用[J].水文地质工程地质,2010,37(5):128-132. WANG Liancheng,LI Minglang.Application of acidifying & fracturing technology tocarbonate rock reservoir[J].Hydrogeology & Engineering Geology,2010,37(5):128-132.

[14] 贺玉龙,杨立中.围压升降过程中岩体渗透率变化特性的试验研究[J].岩石力学与工程学报,2004,23(3):415-419. HE Yulong,YANG Lizhong.Testing Study on variational characteristics of rockmass permeability under Loading-unloading of confining pressure[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(3):415-419.

[15] 蔡记华,袁野,刘浩,等.可降解钻井液对煤岩渗透率的影响评价[J].煤炭学报,2013,38(11):1993-1998. CAI Jihua,YUAN Yei,LIU Hao,et al.Effect appraisal of degradable drilling fluid on coal rock permeability[J].Journal of China Coal Society,2013,38(11):1993-1998.

[16] 蔡记华,王济军,袁野,等.盐溶液对煤岩抑制性效果的评价[J].煤炭学报,2012,37(6):951-956. CAI Jihua,WANG Jijun,YUAN Ye,et al.Inhibitive ability appraisal of salt solution on coal rock[J].Journal of China Coal Society,2012,37(6):951-956.

[17] MISHRA V,ZHU D,HILL A D.An acid-placement model for long horizontal wells in carbonate reservoirs[J].SPE 107780,2007.

[18] COLMENARES L B,ZOBACK M D.Hydraulic fracturing and wellbore completion of coal bed methalne Wells in the Powder River Basin,Wyoming:implicatious for water and gas production[J].Terra Nova,2007,91(1):51-67.

[19] 曲占庆,齐宁.低渗透油层酸化改造新进展[J].油气地质与采收率,2006,13(6):93-96. QU Zhanqing,QI Ning.Progress of acidizing techniques in low-permeability reservoirs[J].PGRE,2006,13(6):93-96.

[20] 龚蔚.复杂岩性油气藏特殊酸压(酸化)技术[J].特种油气藏,2009(6):1-4. GONG Wei.Special acid fracturing techniques for complex lithology reservoirs[J].Special Oil and Gas Reserviors,2009(6):1-4.

[21] 王永辉,李永平,程兴生,等.高温深层碳酸盐岩储层酸化压裂改造技术[J].石油学报,2012,33(S2):166-173. WANG Yonghui,LI Yongping,CHENG Xingsheng,et al.A new acid fracyuring technique for carbonate reserviors with high-temperature and deep layer[J].Acta Petrolei Sincia,2012,33(S2):166-173.

[22] 张迎新,杨杰,王鹏飞,等.酸化工艺的煤层增透新技术[J].黑龙江科技大学学报,2014,24(2):177-181. ZHANG Yingxin,YANG Jie,WANG Pengfei,et al.Study on anti-reflection technology of coal seam based on acidifycation process[J].Journal of Heilongjiang University of Science & Technology,2014,24(2):177-181.

[23] 赵文秀,李瑞,乌效鸣.利用酸化技术提高煤层渗透率的室内初探[J].中国煤层气,2012,9(1):10-13. ZHAO Wenxiu,LI Rui,WU Xiaoming,et al.Preliminary indoor experiments on enhancing permeability rate of coal reserviorby using acidification technology[J]. China Coalbed Methane,2012,9(1):10-13.

[24] 倪小明,李全中,王延斌,等.多组分酸对不同煤阶煤储层化学增透实验研究[J].煤炭学报,2014;39(2):436-440. NI Xiaoming,LI Quanzhong,WANG Yanbin,et al.Experimental study on chemical permeability improvement of differrrent rank coal reservoirs using multi-component acid[J].Journal of China Coal Society,2014,39(S2):436-440.

[25] 李瑞,王坤,王于健.提高煤岩渗透性的酸化处理室内研究[J].煤炭学报,2014,39(5):913-917. LI Rui,WANG Kun,WANG Yujian.Indoor study on acidifycation for enhancing the permeability of coal[J].Journal of China Coal Society,2014,39(5):913-917.

[26] 韩洁,马喜平,罗螣.铁离子稳定剂的实验室评价[J].化学工程与装备,2010(9):18-20.

[27] 林柏泉,周世宁.煤样瓦斯渗透率的实验研究[J].中国矿业大学学报,1987(1):21-28. LIN Baiquan,ZHOU Shining.Experimental investigation on the coal samples containing permeability methane[J].Journal of China University of Mining & Technology,1987(1):21-28.

Experimentalstudyonresponselawofpermeabilityofcoaltoacidification

ZHAO Bo1,2,WEN Guangcai1,3,4,SUN Haitao3,4,YANG Shuo1,2,TIAN Chenglin5

(1.CollegeofResourcesandEnvironmentalScience,ChongqingUniversity,Chongqing400030,China; 2.StateKeyLaboratoryofCoalMineDisasterDynamicsandControl,ChongqingUniversity,Chongqing400030,China; 3.ChongqingResearchInstituteofChinaCoalTechnologyandEngineeringGroupCrop.,Chongqing400037,China; 4.NationalKeyLaboratoryofGasDisasterDetecting,PreventingandEmergencyControlling,Chongqing400037,China; 5.StateKeyLaboratoryofMiningDisasterPreventionandControlCo-foundedbyShangdongProvinceandtheMinistryofScienceandTechnology,ShandongUniversityofScienceandTechnology,Qingdao266590,China)

Acidification method is an important mean in oil and gas wells for increasing production.Small scale acidification measure can greatly enhance the hydrocarbon production capacity.This has important enlightenment on the capacity of coal-bed methane wells productivity improvement.Through the indoor experiment to determine the acid dissolution rate of pulverized coal and coal core permeability variation,the analysis of the acid effect on coal reservoir permeability change rule was conducted.The results showed that the original fracture development in coal reservoir and mineral composition have a significant effect on permeability.Acidification method can effectively improve the permeability of coal seam with about 18.42 times improvement.The mass fraction of acid at 12%-15% is the best concentration.The long time of acidification will cause the decrease of permeability,and thus the control response time is about 12 hours.

acidification;coal bed methane;permeability;limited reaction rate;carbonate

10.13225/j.cnki.jccs.2016.1690

TD712

:A

:0253-9993(2017)08-2019-07

国家自然科学基金面上项目(51374236,51574280);重庆市科技创新领军人才支持计划(CSTCKJCXLJRC14)

赵 博(1991—),男,辽宁辽阳人,博士研究生。E-mail:zhaobo91@cqu.edu.cn。

:文光才(1963—),男,四川富顺人,研究员。E-mail:wgc139@126.com

赵博,文光才,孙海涛,等.煤岩渗透率对酸化作用响应规律的试验研究[J].煤炭学报,2017,42(8):2019-2025.

ZHAO Bo,WEN Guangcai,SUN Haitao,et al.Experimental study on response law of permeability of coal to acidification[J].Journal of China Coal Society,2017,42(8):2019-2025.doi:10.13225/j.cnki.jccs.2016.1690