发动机气门怠速异响原因分析及改进

时武林,郭彦豆,杨寨兴

发动机气门怠速异响原因分析及改进

时武林,郭彦豆,杨寨兴

(柳州五菱柳机动力有限公司,广西柳州545005)

针对某发动机气门怠速异响,通过运用7钻质量解决流程方法分析得出气门怠速异响为气门油封泄漏量不够及气门不旋转引起,根据结果深入分析根本原因和改进方案,并验证方案的正确性。

发动机;怠速异响;气门油封;气门旋转;泄漏量

柳州五菱柳机新项目SOP阶段初始,某发动机搭载整车跑路试,1万公里左右反馈发动机气门怠速异响,发出“哧哧”响声,严重影响驾驶的舒适性能,引起抱怨,且故障比例高,大约10%的发动机存在此现象。本文就针对发动机异响故障进行问题查找,原因分析,并对相关零部件进行设计改进,并试验验证方案的正确性。

1 异响定义

正常情况下,发动机以不同的工况运行时,虽然发出的声响的频率、波长、声级、衰减系数不同,但都有一定的规律和范围。倘若在运转中伴随着其他声响(如间歇的金属敲击声,连续的金属敲击声,连续的金属干摩擦声等),即表明发动机运转不正常,所伴随的声响即为异常响声,通称为异响。异响分为燃烧时产生的不正常响声及曲柄连杆与配气机械金属敲击声,配气机械金属敲击声是某些配合零件自然磨损使其间隙过大、润滑不良、紧固松旷或修理调整不当使其配合间隙失准而产生的敲击声。

2 故障查找

发动机故障为气门部位发出的“哧哧”声,异响转速出现在怠速,频率为发动机转速的一半,排气侧较明显。拆下进、排气歧管,在气门杆上涂上机油故障消除,运行4 h后异响重现。拆下缸盖罩及挺柱,转动气门随机一角度个角度,异响消失,试验室耐久试验运行100 h故障不重现。拆机检查,发现气门异常磨损,气门杆配合处一边磨损严重,具体如图1所示。

图1 气门异常磨损图

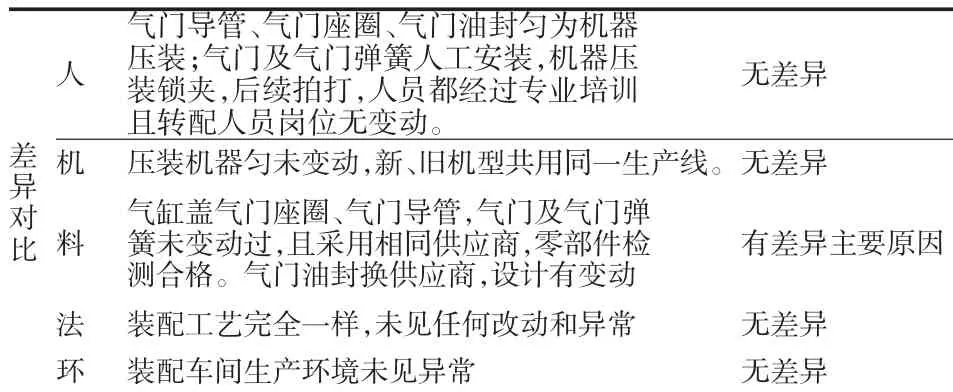

经排查分析,该机型为本公司成熟产品的变型机,基础机型从未出现过该问题。通过故障7钻质量解决流程方法快速查找问题,分析如表1所列。

表1 差异性对比

通过表1分析结果可得,造成本次故障的主要原因为气门油封设计变更导致,因采用不同供应商,油封结构设计不同。通过对油封泄漏量试验,发现泄漏量偏低。综上分析,导致异响及气门异常磨损可能是由两个原因引起:

(1)气门不旋转。

(2)气门油封泄漏量不够。

3 原因分析

3.1 气门旋转分析

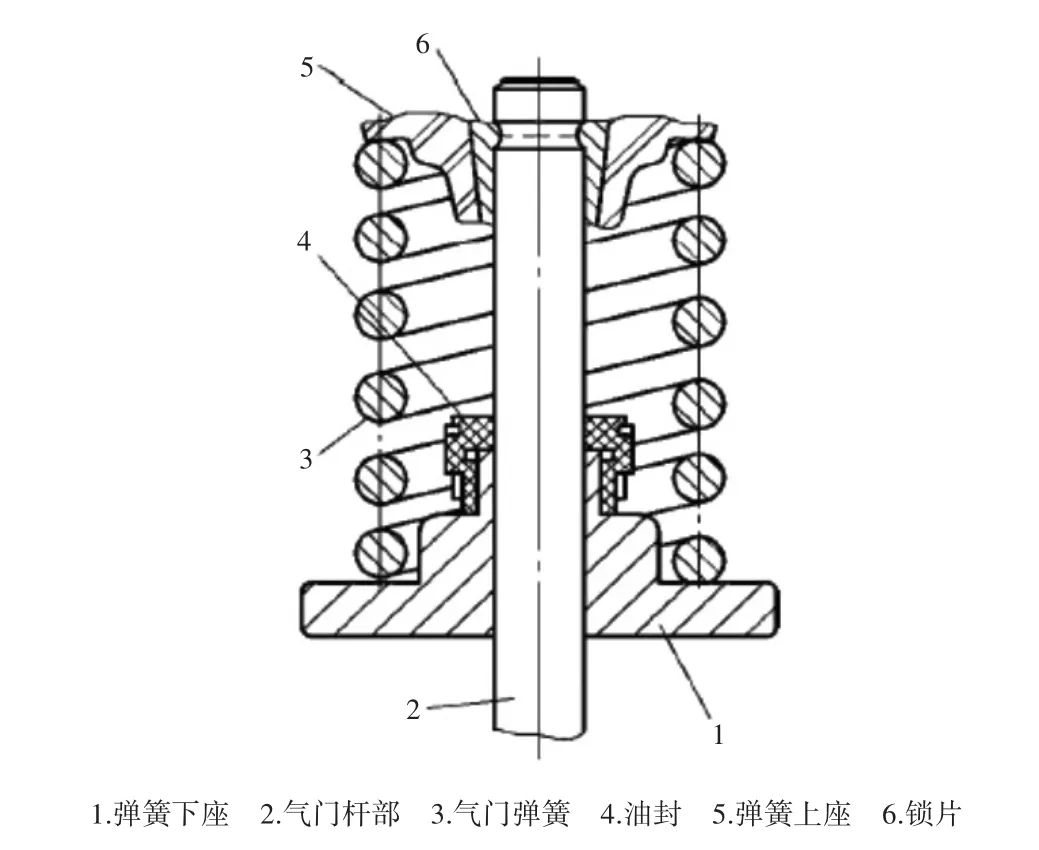

该发动机采用非主动旋转型气门机构,单槽锁夹,旋转方向及速度为随机的,主要取决于发动机转速和气门弹簧特性;气门弹簧压缩过程中,端面旋转角度的计算,如公式(1)所示。

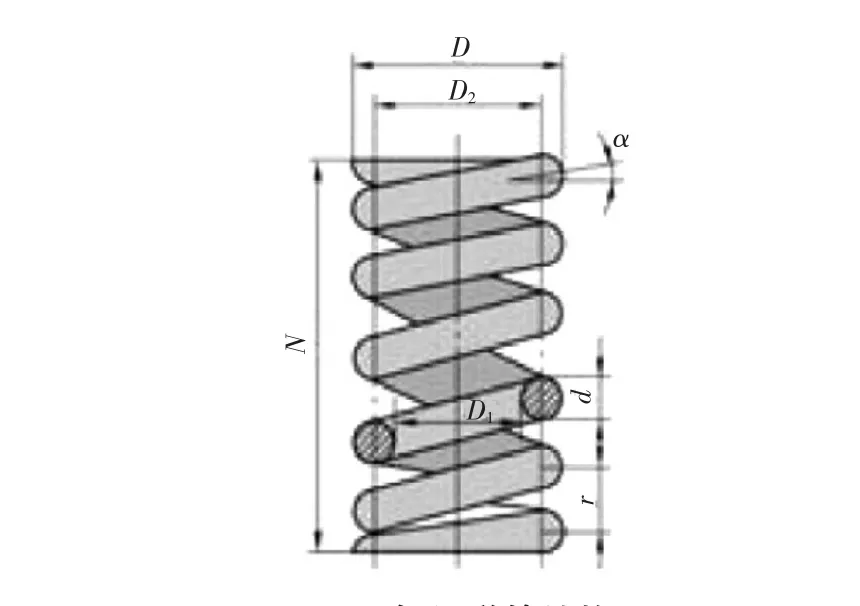

气门弹簧主要尺寸有:弹簧丝直径d、弹簧圈外径D、弹簧圈内径D1、弹簧圈外径D2、节距t、高度H、螺纹升角α等。弹簧长度与圈数的关系如下:

式中,L为弹簧丝总长,n0为总圈数,α为螺纹升角,当弹簧从高度H1压缩到H2时,弹簧丝长度L不变,弹簧圈中经D2不变,螺纹升角α变小,cosα变大,总圈数n0变大。气门弹簧结构如图2所示。

图2 气门弹簧结构

该发动机气门弹簧初始高度H1=33.88 mm,初始螺旋升角α1=4.98°,排气门升程8.8 mm,弹簧压缩到气门全开时的高度H2=H1-8.8 mm,压缩终止螺纹升角α2=3.26°根据公式(1)计算出弹簧圈数变化量△n.

由上式得出:排气门弹簧在压缩过程中,端面旋转5.89°.同理可得出进气门弹簧端面旋转6.47°.气门关闭时,过程与上述相反,端面回到压缩开始的位置。

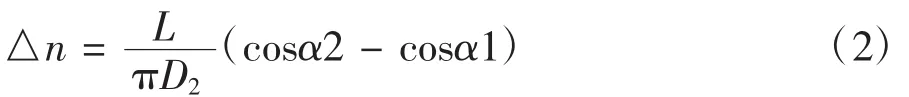

该机型气门弹簧为单槽气门机构如图3所示,采用右旋弹簧,在压缩过程中弹簧上平面逆时针转动,带动弹簧上座逆时针转动,上座带动气门锁夹,锁夹驱动气门做逆时针转动;在弹簧回位过程中,弹簧上平面顺时针转动,通过上述力的传递,气门顺时针旋转。当在发动机工作在中低速时,上述两种不同方向的运动相对平衡,表现为气门不旋转,当发动机转速达到某个数值时,这种平衡被打破,如果弹簧压缩过程中的切向力占主导地位,气门逆时针旋转,反之顺时针旋转。

图3 单槽夹装气门机构

故从理论上设计是没有问题,气门不旋转可能为其他原因卡滞所致。

3.2 气门油封泄漏量问题

新气门油封泄漏量要求为0.005~0.449 ml/10h,经检测,气门油封泄漏量值最小的有0.001 ml/10h,泄漏量偏小,导致气门与气门导管润滑不足干摩擦。影响气门油封泄漏量的因素有很多,主要有橡胶硬度、唇口直径D、唇口r角、R值、油面角α、气面角β、唇口弹簧径向力f等有关。

3.2.1 橡胶硬度

橡胶硬度及性能是内部保密配方,胶料满足发动机性能要求即可,这里不做分析。

3.2.2 气门油封加环内径唇口直径D

通过对比,基本机型的进、排气门油封单独设计,进气门加黄内径D为ф4.5±0.2 mm,排气门ф4.6±0.2 mm,而新机型为了装配工艺一致性,进、排气门油封采用相同设计,统一变为ф4.4±0.2 mm.

3.2.3 气门油封主唇角r

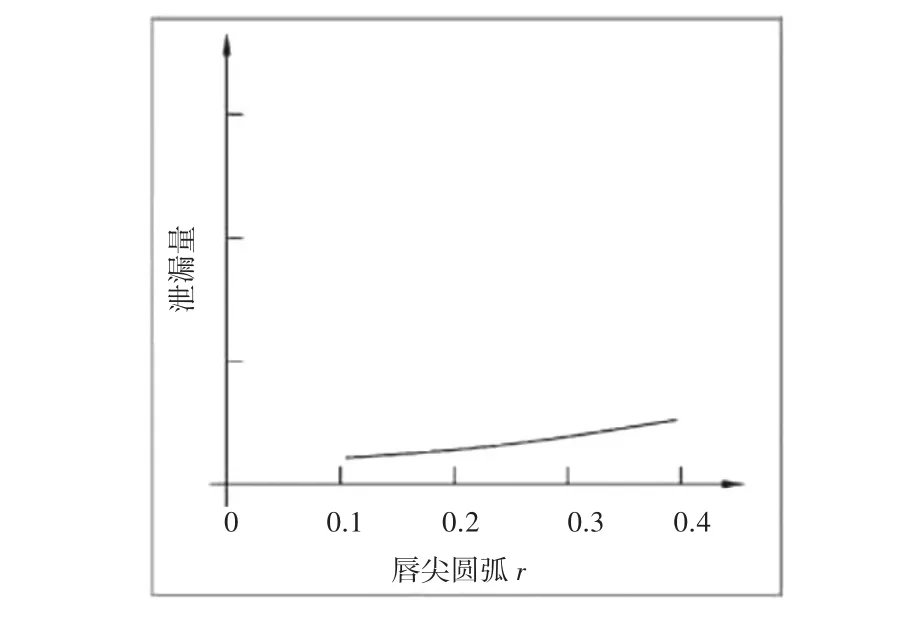

气门油封主唇角圆弧r与通过气门杆油封机油泄漏量关系如图4所示,圆弧r半径过大时,通过油封的机油耗量增加,是因为在气门杆相对于油封的运动过程中,磨损发生于主唇范围和阀杆的行程长度长,主唇角圆弧r的增加会使磨损增加,从而导致通过油封的机油耗量增加。该机型唇尖r采用0.25 mm。

图4 主唇角圆弧r与泄漏量关系曲线

3.2.4 气门油封油面角α

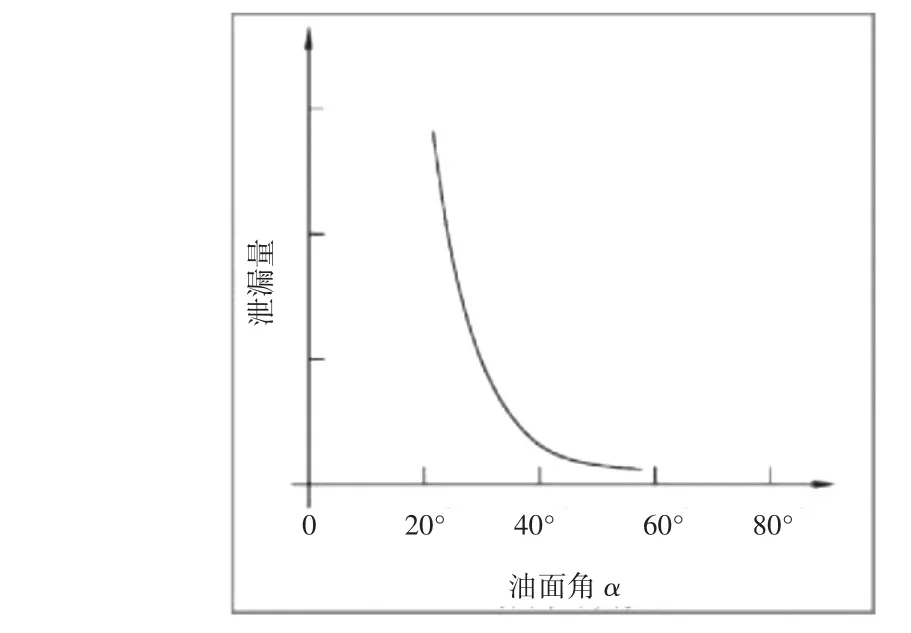

油面角α.α越大,通过气门杆油封的机油量越少,如图5所示,这是因为接触角α越大,气门下行打开时密封唇向上的刮油力越大,接触角α的应用范围一般在30°~60°之间。该机型气门油封油面角α采用35°设计。

图5 油面角α与泄漏量关系曲线

3.2.5 气门油封气面角β

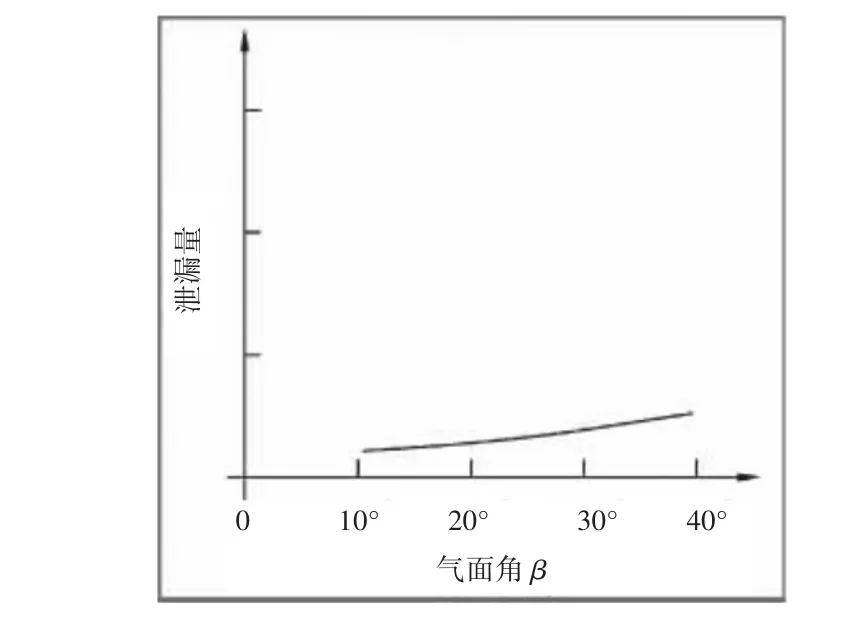

气面角β.气面角β与通过气门杆油封机油量关系如图4所示,随着气面角β的增加通过气门杆油封的机油量增加,这是因为燃烧室侧气面角β增加,在气门下行打开时,密封角向上刮油的支承刚度下降,从而使机油通过油封的耗量增加。该机型气门油封气面角β采用15°设计。

图6 气面角α与泄漏量关系曲线

3.2.6 气门油封R值

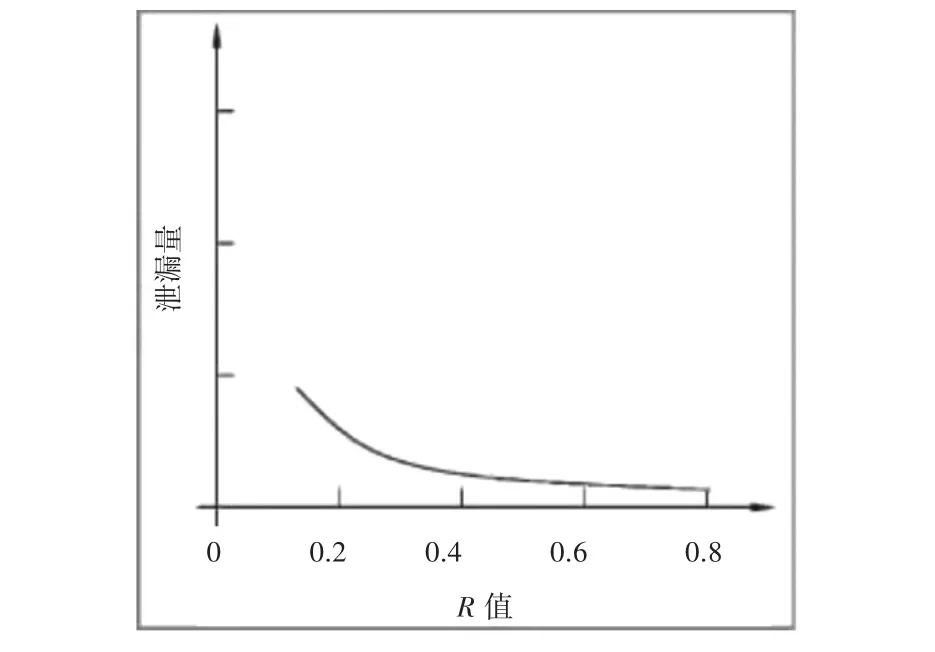

油封唇口与弹簧槽中心的轴向距离,与泄漏量的关系如图7所示,R越大通过气门油封的机油量越小,这是因为R越大,弹簧作用力偏高作用点即主唇角越远,绕主唇角产生的向上的刮油力矩越大,从而减少了通过气门油封的机油量,R值一般在0.2~0.8 mm之间。该机型气门油封R值采用0.3设计。

图7 R值与泄漏量关系曲线

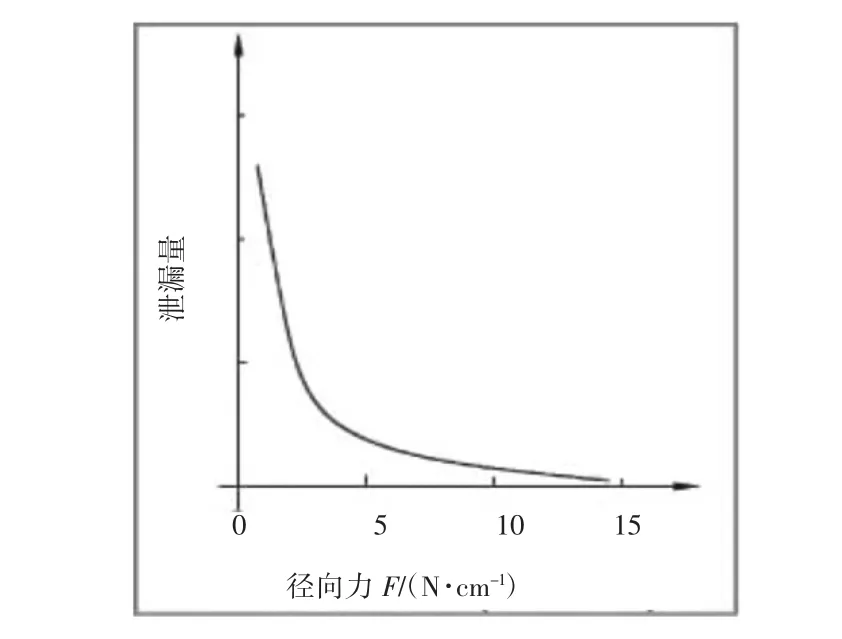

3.2.7 气门油封径向力F

径向力F与泄漏量的关系如图8所示,径向力越大,通过气门杆油封的润滑剂量越少,这很容易理解,但径向力过大必将导致密封角与气门杆之间的磨损严重,甚至会造成密封唇随气门杆上下运动而沿轴向摆动,产生“泵效应”,致使密封失效。该机型气门油封径向力采用6 N·cm-1设计。

图8 径向力F与泄漏量的关系

以上分析结果表明:

(1)气门设计是旋转的,异常磨损可能是其他因素例如转速太低,异常卡滞引起;

(2)油封泄漏量小,范围太宽,把泄漏量控制在0.01~0.028 ml/10 h范围内。

鉴于成本及时间考虑,该产品加大气门油封泄漏量采用最简单的方法为更改弹簧径向力值F,增大加簧内经直径D.经试验数据结果对比,气门油封加黄内径更改为(4.6±0.2)mm,径向力更改为5 N·cm-1.

4 试验结果验证

更改后的气门油封,单体试验泄漏量能较好的控制在0.01~0.028 ml/10 h范围内,已经通过发动机台架200 h冷热冲击、400 h交变负荷、GED全球加强型交变负荷、GETC全球加强型热循环试验,试验无异响,台架整机机油消耗率符合要求,拆机无异常磨损。措施,以最小的成本解决了问题,并通过实验验证方案的正确性。因试验设备及台架条件的条件设计,做出的试验可能与理论计算有所偏差,但总体结论是正确的。本次只是通过改进加黄内径及径向力来更改泄漏量,因成本及项目进度的关系,其它未做验证,改进方案由气门锁夹单槽更改为三槽形式,或更改R值等,待下一步验证。

5 结束语

本文通过运用问题解决7钻法,找到发动机异响问题的根本原因,并通过故障原因分析,找到优化

[1]中华人民共和国国家标准.GB/T 18297-2001.汽车发动机性能试验方法[S].

[2]宫文强,王金焕.浅议气门油封的密封[J].汽车零部件,2010(9):77-80.

[3]缪红燕.发动机气门旋转运动的研究[C]//2010中国汽车工程学会年会论文集,北京:机械工业出版社,2010.

The Speed of Engine Valve Sound Reason Analysis and Improvement

SHI Wu-lin,GUO Yan-dou,YANG Zai-xing

(Liuzhou Wuling Liuji Power Co.,Ltd.,Liuzhou Guangxi 545005,China)

For a certain engine engine idling abnormal sound,through the use of 7 drill quality solution to the process analysis,the valve idling abnormalities for the valve oil leakage is not enough and the valve does not rotate caused.According to the results of in-depth analysis of the root causes and improvement programs,and verify the correctness of the program.

engine;idle sound;valve seal;valve rotation;leakage

U472.41

B

1672-545X(2017)07-0201-03

2017-04-17

时武林(1987-),男,广西桂林人,助理工程师,学士,主要研究方向为运动件设计开发。