多干燥层批次式稻谷干燥机的间歇循环工艺研究

刘 珏

刘啟觉2

(1. 武汉轻工大学电气与电子工程学院,湖北 武汉 430048;2. 武汉轻工大学食品科学与工程学院,湖北 武汉 430023)

多干燥层批次式稻谷干燥机的间歇循环工艺研究

刘 珏1

刘啟觉2

(1. 武汉轻工大学电气与电子工程学院,湖北 武汉 430048;2. 武汉轻工大学食品科学与工程学院,湖北 武汉 430023)

针对批次式稻谷干燥机的缓苏层与干燥层有效容积的比值在4~8,需连续循环工作时,增加了动力消耗及运动部件对稻谷损伤的问题,设计多干燥层批次式稻谷干燥机,使缓苏层与多个干燥层有效容积之和的比值<1,并采用静止干燥与循环干燥相结合的间歇循环烘干工艺。现场试验表明:与现行稻谷干燥工艺相比较,该工艺可减少干燥机循环动力消耗40%,并使干燥机提升、布料、排料机构对稻谷损伤率降低50%,且在保证干燥品质的前提下,比相同容积的批次稻谷干燥机产量提高约3%。

稻谷干燥;多干燥层;间歇循环;缓苏层;批次式

稻谷干燥技术的优劣直接影响稻谷品质、颗粒归仓的效率和干燥费用[1-2],并与烘后品质及食味密切相关[3-4]。在稻谷干燥技术中设置缓苏工艺,是为了控制粮粒中的水分梯度变化范围,防止粮粒内部与表层的水分差值过大影响干燥品质[5-7]。为了保证稻谷的烘后品质、提高干燥机的生产效率、降低干燥成本,世界各国学者和粮食科技工作者进行了大量卓有成效的研究工作:针对不同的稻谷含水率,采用合理的干燥工艺参数如热风温度、热风风量以及降水速率等,可以获得良好的稻谷烘后品质[8-10];通过对烘干工艺进行优化,可以缩短干燥时间[11-12],提高碾米质量,增加整精米率,提高经济与社会效益[13-14];通过研究稻谷干燥水分在线检测技术及装置,实现了单粒稻谷水分在线精确测量[15];通过有效回收干燥系统的余热设计节能干燥工艺系统[16-17]。此外,Manikantan等[18]研究了采用不同的干燥能源,将含水率22%的稻谷降低到13%时的干燥特性,探讨稻谷干燥过程中节能降耗的途径。

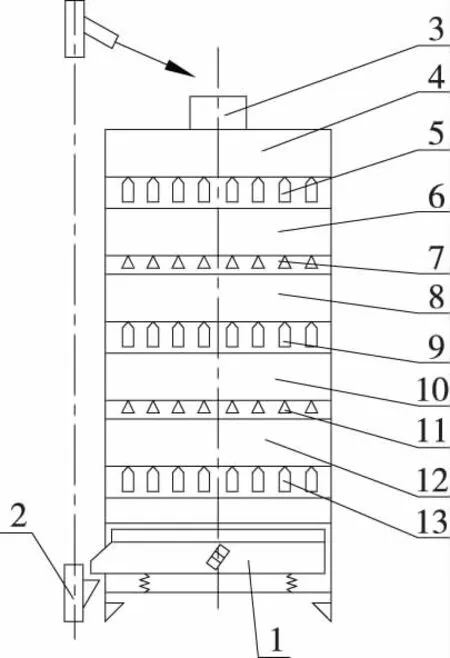

批次式循环粮食干燥机是目前中国稻谷干燥装备的主要机型(图1),占中国稻谷干燥装备总数量的80%以上。批次式粮食干燥机主要由提升机构、布料机构、储粮缓苏层、干燥层、排粮机构及控制系统和风网系统等组成。储粮缓苏层位于干燥层的上部,且储粮缓苏层的有效容积是干燥层有效容积的4~8倍。在干燥过程中,干燥机内的粮食始终处于循环运动状态,且干燥机的提升、布料、排粮机构也始终处于工作状态。批次式稻谷干燥的缓苏层与干燥层有效容积比值较大,且需连续循环工作,增加了动力消耗及运动部件对稻谷的损伤。

鉴于此,设计了多干燥层批次式稻谷干燥机,使缓苏层与多个干燥层有效容积之和的比值<1,并采用静止干燥与循环干燥相结合的间歇循环烘干工艺。该干燥技术旨在保证稻谷烘后品质的前提下,探索粮食干燥机节能、减损、提高产能的途径。

1. 提升机构 2. 布料机构 3. 储粮缓苏层 4. 干燥层 5. 排粮机构

图1 批次式循环粮食干燥机结构示意图

Figure 1 Structure schematic diagram for grain dryer of batch cycle

1 多干燥层间歇循环稻谷干燥技术

1.1 角状盒风道粮食干燥机理

粮食在多干燥层批次式干燥机内的间歇循环干燥过程见图2。干燥仓1内设置有多个排风角状盒2。在2层排风角状盒之间设置有多个进风角状盒3。热风从进风角状盒中进入粮层4中。热风5的一部分向上流动,穿过上层排风角状盒与中层进风角状盒之间的粮层,然后从上层排风角状盒排出,并对粮食进行逆流干燥。热风5的另一部分向下流动,穿过中层进风角状盒与下层排风角状盒之间的粮层,然后从下层排风角状盒排出,并对粮食进行顺流干燥。当干燥仓内的粮食处于静止状态时,上述干燥过程为静止干燥过程;当干燥仓内的粮食处于循环运动状态时,上述干燥过程则为循环干燥过程。当干燥仓内粮食静止一段时间,再循环一段时间;再静止一段时间,……,如此间歇循环至标定水分。通过在线检测粮食水分、粮温和排风角状盒中尾气的相对湿度,对比粮食的干燥曲线,可以控制和调节热风的温度和风量[19-20]。

在稻谷干燥过程中,热风向上或向下穿过粮层时,与粮粒之间进行热量传递。设热风的温度为ta、水蒸气压为pa;粮层的平均粮温为tv、粮层内粮粒表面湿空气中水蒸气的平均压力为pv、粮层内粮食颗粒的平均水分为w、粮食颗粒受热后表层水分蒸发的平均速度为dw1、粮食颗粒内部水分向表层转移的潜在平均速度为dw2。在烘干作业时,ta>tv,则粮食从热风中获得热量。

1. 干燥仓 2. 排风角状盒 3. 进风角状盒 4. 粮层 5. 热风

Figure 2 Schematic drawing of working principle of drying process for grain of intermittent circulation using angle box and air ducts

在干燥作业中,热风进入进风角状盒时的ta最高,pa值最小。热风穿过粮层时,ta值逐渐减小,pa值逐渐增大。当热风进入排风角状盒成为尾气时,ta值最小,pa值最大。pa值的大小变化随着热空气流量的增加而降低,随尾气温度升高而降低,与尾气的相对湿度密切相关。通过在线检测干燥机内粮食的水分值和尾气的相对湿度和温度,可以间接获得pa值的变化规律。通过控制和调节热风进入角状盒时的温度和流量,可以控制和调节尾气中相对湿度和pa值。由粮食干燥理论与实践经验知:dw1、dw2、pv的变化与干燥条件、干燥装备和在线控制技术密切相关。依据稻谷的干燥曲线,干燥机内稻谷的水分值、尾气的相对湿度,可以间接控制粮层内的pa和dw1、dw2之值的变化范围和趋势,从而使式(1)、(2)成立[21]。

Pa≤pv,

(1)

dw1≤dw2。

(2)

1.2 多干燥层间歇循环稻谷干燥工作原理

如图3所示,5HX-30型多干燥层批次循环粮食干燥机是一种新机型,与目前广泛使用的批次循环粮食干燥机不同。该机型设置有4个干燥层,而在干燥层之间用进风层或排风层隔开。干燥机的进风层和排风层由图2所示的进风角状盒和排风角状盒组成。热风从进风层穿过干燥层,再从排风层排出,其干燥过程类似于图2所示的角状盒风道粮食干燥原理。干燥仓的上部设置储粮缓苏层,下部有4个干燥层。在2个干燥层之间无缓苏层。储粮缓苏层的有效容积与4个干燥层有效容积之和的比值<1。干燥机工作时,热风经热风管网分别进入进风层一和进风层二。进入进风层一的热风一部分向上流动,穿过干燥层一后,完成逆流干燥,从排风层一排出;同时,进入进风层一的另一部分热风向下流动,穿过干燥层二后,完成顺流干燥,从排风层二排出。同理,进入进风层二的热风一部分向上流动,穿过干燥层三后,完成逆流干燥,从排风层二排出;另一部分热风则向下流动,穿过干燥层四后,完成顺流干燥,从排风层三排出。当排料机构、提升机构、布料机构连续工作时,干燥仓内的粮食连续向下移动,进入排料机构,再经提升机构提升,进入布料机构,重回干燥仓中,开始下一个循环干燥过程。

1. 排粮机构 2. 提升机构 3. 布料机构 4. 储粮缓苏层 5. 排风层一 6. 干燥层一 7. 进风层一 8. 干燥层二 9. 排风层二 10. 干燥层三 11. 进风层二 12. 干燥层四 13. 排风层三

图3 5HX-30型多干燥层批次循环稻谷干燥机工作原理示意图

Figure 3 Schematic drawing of working principle for paddy drier of multi-drying layer and batch cycle model 5HX-30

该机型与传统批次式循环粮食干燥机结构的主要区别有2个方面:① 新机型在干燥层上部设置一个储粮缓苏层,下部连续设置4个干燥层,而传统批次式循环干燥机只有1个储粮缓苏层和1个干燥层;② 新机型的储粮缓苏层有效容积与4个干燥层有效容积之和的比值<1,而传统批次循环干燥机的储粮缓苏层有效容积与干燥层的有效容积之比值在4~8。

1.3 多干燥层间歇循环干燥工艺

多干燥层间歇循环粮食干燥工艺是将粮食静止干燥工艺与粮食循环干燥工艺相结合而组成的一种粮食干燥新工艺。其工艺特点为:xh的静止干燥→yh的循环干燥→xh的静止干燥→yh的循环干燥→……,直到该批次粮食达到标定水分后排出,再开始下一批次粮食的干燥作业。

多干燥层间歇循环粮食干燥工艺具有在粮食静止干燥时,节省提升机构、排料机构、布料机构运动能量和避免因提升机构、排料机构、布料机构的机械运动而对粮食造成损伤的优点。同时,采用循环技术,使排风层和进风层之间的粮食不断地间歇移动,因而具有降水速度较高,粮食水分的不均匀度可达到标定要求的优点。如广东明阳批次循环粮食干燥机的缓苏烘干比约6.5∶1,循环周期约90 min,烘干稻谷时的降水速率约为0.644%/h,即在每个循环周期的90 min内,稻谷在缓苏层的时间约78 min,在干燥层的时间约12 min,粮食在干燥层中的12 min内,应降水约0.966%,每分钟降水约0.081%。而新机型的缓苏干燥比约为0.8∶1,循环周期约90 min,烘干稻谷时的降水速率约0.661%,即采用循环干燥工艺时,在每个循环周期的90 min内,稻谷在缓苏层的时间约40 min,稻谷在4个干燥层的时间约50 min,则稻谷在干燥层中的50 min内,应降水约1.06%,每分钟降水约0.021%。由此可知,新机型的降水速率比传统机型的降水速率高约3%,故新机型的产能提高约3%。

2 多干燥层间歇循环稻谷干燥工艺试验

2.1 试验材料

中稻:黄花粘,含水率26%~27%。

2.2 试验设备与条件

2.2.1 试验设备

多干燥层批次式间歇循环粮食干燥机:5HX-30型,湖北天和机械有限公司;

批次式循环粮食干燥机:5HX-30型,广东明阳机械有限公司;

米麦两用水分计:1D-6型,上海三久机械有限公司;

单粒水分计:CTR.500ET型,上海三久机械有限公司;

爆腰检查器:DC.50型,上海三久机械有限公司。

2.2.2 试验地点 湖北华苑粮油有限公司的干燥车间。

2.2.3 试验时间与试验条件 2016年10月,大气温度20~26 ℃,相对湿度60%~85%。试验中,依据稻谷干燥特点,对干燥条件和工况进行调节:当稻谷水分高于22%时,采用较大风量和较高的风温进行快速降水,并控制风温为60~70 ℃,控制每吨稻谷的通风量为800~1 200 m3/h,控制粮温<38 ℃;当稻谷水分在18%~22%时,采用的风量、风温和降水速度均居中,且控制风温为55~65 ℃,控制每吨稻谷的通风量为600~1 000 m3/h,控制粮温<38 ℃;当稻谷水分在18%以下时,采用较小的风温、风量和降水速度,且控制风温为50~60 ℃,控制每吨稻谷的通风量为400~800 m3/h,控制粮温<38 ℃[19-20]。

2.3 试验方法

将刚收割的中稻黄花粘经清理后装入5HX-30型批次式循环粮食干燥机,采用多干燥层间歇循环干燥工艺进行干燥作业:静止干燥35 min→循环干燥30 min→静止干燥35 min→……,直到水分达到18%;再静止干燥25 min→循环干燥20 min→再静止干燥25 min→……,直到水分达到标定的15%,然后出机。在干燥过程中,依据机内水分、粮温传感器信号及尾气的相对湿度,调节干燥介质的工况参数。

试验过程中,在烘干机排粮口的全断面随机抽取干燥过程中的试样,每60 min抽取一次,每次l kg,按照GB/T 6970—2007粮食干燥机试验方法以及GB/T 21015—2007稻谷干燥技术规范,测定试样的含水率、水分不均匀度、爆腰增加率等。

2.4 试验结果与分析

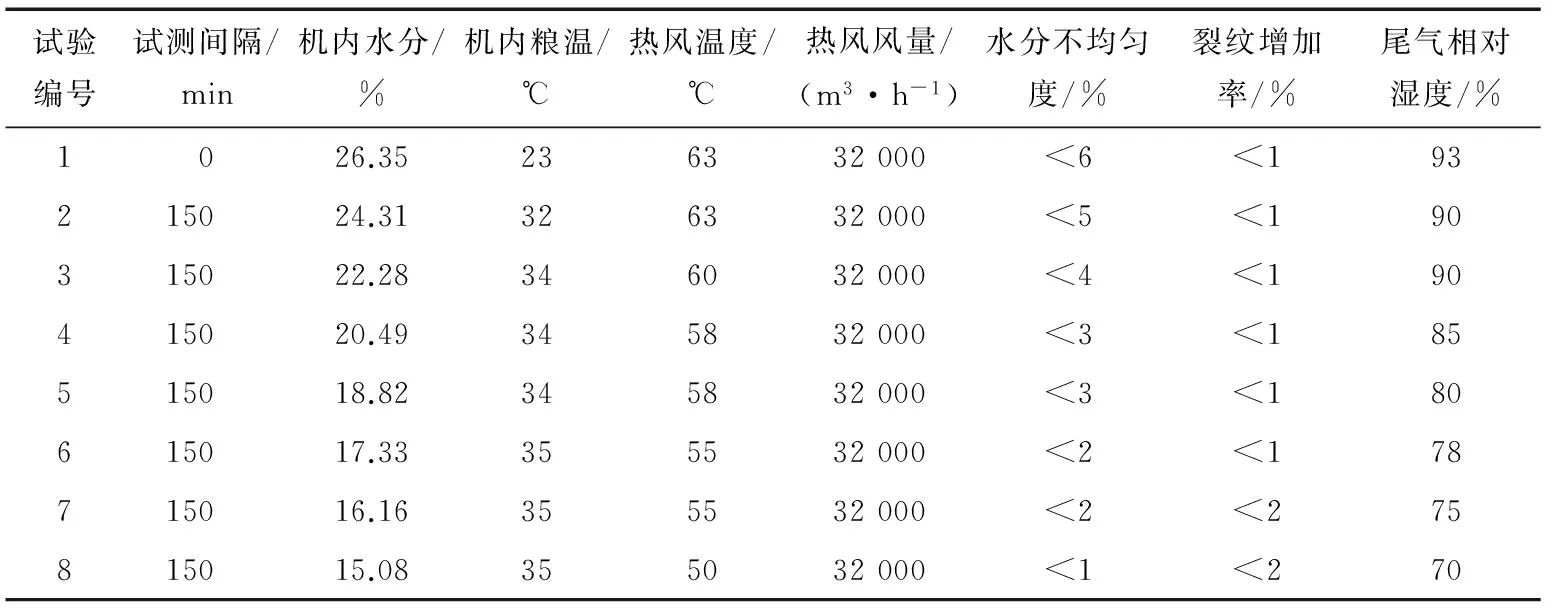

利用湖北当地中稻黄花粘品种进行多干燥层批次间歇循环稻谷干燥试验及批次循环稻谷干燥对比试验,结果见表1、2。

表1显示:采用多干燥层批次式间歇循环稻谷干燥技术,烘后品质如水分不均匀度、裂纹增加率等指标均符合国家标准。但在间歇循环时,可节省运动机构的能量,有利于节能减损。

2.4.1 稻谷水分较高时的干燥工艺特点 由稻谷干燥理论可知:当稻谷水分>22%时,籽粒中的机械结合水较多,且以表层的润湿水分为主。稻谷的含水率越高,稻谷颗粒表层的润湿水分也越多。由表1、2可知,当稻谷水分>22%时,虽采用了较高的热风温度和较大的热风风量,使稻谷在干燥机内的降水速度>1.0%/h,但粮温仍<38 ℃,不会导致稻谷的品质发生变化。因为稻谷表层的润湿水分与稻谷颗粒的结合力最弱,最容易被汽化,并被热风带走,使降水速率增加[19-20]。虽然稻谷颗粒表层的水分蒸发速度dw1的值较大,但稻谷内部和表层的水分值较大,水分从内部向表层转移的潜在速度dw2的值也较大,仍满足式(2)的要求,可以进行持续干燥,不需较长时间的缓苏工艺来使稻谷内部与表层的水分达到新的平衡。同时,降水速度增加,带走的热量也增加。所以,稻谷水分较高时,可以采用较高的风温和较大的风量,提高降水速度,增加干燥机的产能[19]。

表1 5HX-30型多干燥层批次间歇循环稻谷干燥试验结果

表2 广东明阳5HX-30型批次循环稻谷干燥试验结果

2.4.2 稻谷水分较低时干燥工艺特点 由表1、2可知,当稻谷水分<18%时,稻谷颗粒表层的润湿水分较少,存在于稻谷颗粒中的机械结合水分主要是微毛细管水分和粗毛细管水分[19-20],这部分水分从粮粒内部向表层转移需要一定的时间,需要控制稻谷的降水速度<1.0%/h。若仍采用高风温和大风量,将会使粮温增加,影响干燥品质,并使干燥机排风口尾气的相对湿度降低,将使干燥机的热效率降低。所以,当稻谷水分较低时,通过降低热风温度和减小热风风量,使排出干燥机的降水总量减小,使dw2≥dw1,让干燥过程持续进行。可以采用间歇循环干燥工艺和降低热风温度及风量,使降水速率降低,既控制粮温<38 ℃,保证稻谷的干燥品质,又能使进入干燥机的热能达到较高的使用效率,节省燃料费用。

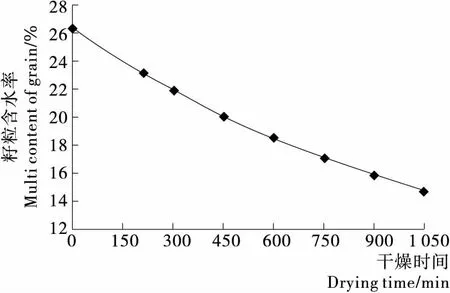

2.4.3 多干燥层间歇循环干燥工艺优势 由图4可知,当稻谷水分较高时,降水速度较高,当稻谷水分较低时,降水速度较低;当稻谷水分在18%~22%时,降水速度居中,该工艺的稻谷干燥曲线与稻谷变温干燥曲线的变化规律基本相似[19-20],说明多干燥层间歇循环干燥工艺适合稻谷干燥,同时,在多干燥层间歇循环粮食干燥工艺中,粮食干燥机内完全处于静止状态的时间>粮食循环的时间。当粮食静止时,干燥装备的提升机构、排粮机构、布粮机构均处于停机状态,不消耗能量、无设备磨损、无粮食损伤。所以,与目前广泛使用的批次循环粮食干燥机的干燥工艺相比较,考虑启动电流增大等因素,其粮食循环能量可节省40%以上;且这些机构的运动部件在与粮食相互作用时,对粮食产生的损伤率,亦可减少50%以上;当粮食处于静止状态,粮粒之间亦无相对运动和相互摩擦,亦可减少粮粒相互摩擦而产生的粉尘,有利于环境保护。由表1、2可知,多干燥层间歇循环批次干燥机的产量比传统批次式循环干燥机产能提高约3%。此外,新机型有4个干燥层,传统机型只有1个干燥层。若能对干燥介质状况、静止干燥与循环干燥时间等技术参数进行优化,则干燥机的产能将可以进一步提升。

图4 多干燥层间歇循环稻谷干燥曲线

3 结论

(1) 试验说明:依据干燥机内水分、粮温及尾气相对湿度的在线检测数据,在线控制干燥介质的工况参数,使粮食内部水分向表层转移的潜在速度>粮食表层水分蒸发的速度,可以对稻谷进行持续干燥。

(2) 将静止干燥与循环干燥相结合的间歇循环干燥技术可以应用于多干燥层的批次式循环干燥机,且稻谷烘后品质符合国家标准。

(3) 将多干燥层间歇循环干燥工艺应用于稻谷干燥,当静止时间>循环时间时,可以节省排粮机构、提升机构、布粮机构的机械能耗40%以上;可使干燥机运动部件对粮食的损伤率减少50%以上,且可提高产能约3%。

采用多干燥层间歇循环稻谷干燥技术和工艺,有利于节能、减损及保护环境,有利于提高稻谷干燥品质及产能,有利于减少设备磨损,延长设备的使用寿命,是一项性价比较高的新技术。该新型批次式粮食干燥机,已形成批量生产并进入湖北省农机补贴目录。

[1] 徐凤英, 黄木水, 陈震, 等. 稻谷烘干过程中的水分扩散特性与品质特性[J]. 农业工程学报, 2016, 32(15): 261-267.

[2] 杨国峰, 周雯, ROSE Prabin Kingsly Ambrose, 等. 高温连续干燥与干燥—通风联合对稻谷品质的影响[J]. 食品科学, 2014, 35(17): 1-7.

[3] THATCHAPOL Chungcharoen, SOMKIAT Prachayawarak-orn, SOMCHART Soponronnarit. Effect of drying temperature on drying characteristics and quality of germinated rices prepared from paddy and brown rice[J]. Drying Technology, 2012, 30(13): 1 844-1 853.

[4] XIAN Zhe-zheng, CHENG Hai-liu, ZHI Ying-chen. Effect of drying conditions on the texture and taste characteristics of rough rice [J]. Drying Technology, 2011, 29(11): 1 297-1 305.

[5] 任广跃, 王芳, 张忠杰, 等. 干燥温度及缓苏操作对稻谷爆腰的影响[J]. 食品研究与开发, 2013, 34 (19): 112-114.

[6] 李长友, 方壮东. 高湿稻谷多段逆流干燥缓苏解析模型研究[J]. 农业机械学报, 2014, 45(5): 179-184.

[7] 任广跃, 张伟, 陈曦, 等. 缓苏在粮食干燥中的研究进展[J]. 食品科学, 2016, 37(1): 279-285.

[8] 杨洲, 罗锡文, 李长友. 稻谷干燥风量与谷物质量比的优化研究[J]. 农业机械学报, 2007, 38(5): 122-125.

[9] LAOHAVANECH J, WONGPICHET S. Drying characteristics and milling quality aspects of paddy dried with gas-fired infrared [J]. Journal of Food Process Engineering, 2009, 32(3): 442-461.

[10] ZHENG Xian-zhe, LIU Cheng-hai, CHEN Zhi-ying, et al. Effect of Drying Conditions on the Texture and Taste Characteristics of Rough Rice [J]. Drying Technology, 2010, 29(11): 1 297-1 305.[11] 杨国峰, 夏宝林, KINGSLY A R P, 等. 间歇干燥及缓苏对高水分稻谷干燥品质的影响[J]. 中国粮油学报, 2015, 30(1): 102-106.

[12] WEERACHET Jittanit, GEORGE Srzednicki, ROBERT Driscoll. Corn, rice, and wheat seed drying by two-stage concept [J]. Drying Technology, 2010, 28(6): 807-815.

[13] 刘怀海, 王继焕. 稻谷变温干燥与在线控制研究[J]. 粮油加工, 2009(2): 89-92.

[14] 李东, 谭书明, 邓毅, 等. 稻谷干燥过程中整精米率的影响因素研究[J]. 粮食与油脂, 2015, 28(5): 21-23.

[15] 李长友. 稻谷干燥含水率在线检测装置设计与试验[J]. 农业机械学报, 2008, 39(3): 56-59.

[16] 李长友, 麦智炜, 方壮东, 等. 高湿稻谷节能干燥工艺系统设计与试验[J]. 农业工程学报, 2014, 30(10): 1-9.

[17] 姜亚南, 赵冉冉, 杨帅. 基于余热回收的粮食烘干系统的设计与实现[J]. 安徽农业科学, 2016, 44(26): 228-230.

[18] MANIKANTAN M R, BARNWAL P, GOYAL R K. Drying characteristics of paddy in an integrated dryer [J]. Journal of Food Science and Technology, 2014, 51(4): 813-819.

[19] 刘启觉. 高水分稻谷干燥工艺试验研究[J]. 农业工程学报, 2005, 21(2): 135-139.

[20] 王继焕, 刘启觉. 高水分稻谷分程干燥工艺及效果[J]. 农业工程学报, 2012, 28(12): 245-250.

[21] 赵思孟. 粮食干燥技术[M]. 郑州: 河南科技出版社, 1987: 98-104.

Technology research on intermittent circulating for paddy drier of multi-drying layer in batch

LIUJue1

LIUQi-jue2

(1.SchoolofElectricalandElectronicEngineering,WuhanPolytechnicUniversity,Wuhan,Hubei430023,China;2.SchoolofFoodScienceandEngineering,WuhanPolytechnicUniversity,Wuhan,Hubei430023,China)

The ratio of effective volume between tempering layer and drying layer of traditional paddy dryer in batch was usually 4~8, and some problems such as power consumption and damaged paddy caused by moving parts were increased during continuous operation. Therefore, paddy dryer of multi-drying layer in batch was designed, which the ratio of effective volume between tempering layer and multi-drying layer was less than 1, and the technique of intermittent circulating combined static drying and cycle drying was applied. Spot testing has showed that the technique can reduce the power consumption by 40%, and cut down the damage rate of paddy by 50%, caused by mechanism of material lifting, distributing and discharging compared with the present drying technology. Meanwhile the new type paddy drier in batch can increase production about 3% compared with that of same volume and the drying quality can be ensured.

paddy drying; multi-drying layer; intermittent circulat-ing; tempering layer; in batch

国家重点科技成果转化项目(编号:2012258);2016年校立科研项目(编号:2016028)

刘珏(1985—),男,武汉轻工大学讲师,博士。 E-mail:whliujue@sina.com

2017—06—07

10.13652/j.issn.1003-5788.2017.07.038