汾酒地缸发酵系统热过程模式及数值模拟研究

韩 英

陈建新2

(1. 山西杏花村汾酒厂股份有限公司技术中心,山西 汾阳 032205;2. 江南大学粮食发酵工艺与技术国家工程实验室,江苏 无锡 214122)

汾酒地缸发酵系统热过程模式及数值模拟研究

韩 英1

陈建新2

(1. 山西杏花村汾酒厂股份有限公司技术中心,山西 汾阳 032205;2. 江南大学粮食发酵工艺与技术国家工程实验室,江苏 无锡 214122)

了解白酒发酵系统的热过程特征与机理对发酵过程温度控制及发酵系统的机械化具有重要意义。通过比较不同季节汾酒发酵过程中酒醅及地缸周边土壤的温度分布,确认了汾酒地缸系统发酵过程生物热产生及扩散传递的方式,确定了地缸中酒醅温度的变化特征及发酵传热的主要机理(热传导),并且探讨了气温对发酵热过程的重要影响。根据研究结果认为发酵过程酒醅温度的变化模式符合白酒发酵的基本特征和要求,白酒的生产和研究应满足之。

汾酒;地缸发酵系统;热过程特性;数值模拟;酒醅热物性参数

在汾酒生产中,白酒品质受环境温度和季节气候影响较大,控制好地温是提高汾酒品质的基础[1-2]。控制地温的目的是保持发酵酒醅温度在适合的范围内。白酒发酵过程酒醅温度的变化模式是“前缓升,中挺,后缓落”,但对产生这种变化模式的机制以及从整体上定量分析酒醅温度变化模式和机理的研究相对较少[3-4],黄治国等[5-7]测定了浓香型白酒发酵过程不同部位酒醅温度的变化,并对温度曲线进行了模拟建模,构建窖池温度分布图,阐明窖池内部温度梯度的变化。赵景龙等[8]测定了汾酒发酵过程中地缸内部酒醅及周边土壤和环境温度变化,认为白酒发酵过程地缸及周围土壤存在温度梯度,热量由地缸内部向周边传递,揭示了清香型白酒发酵系统热能传递的机制。另外,还有一些研究[9-11]测定了发酵过程发酵容器内不同部位酒醅温度的变化,但仅限于对现象的简单描述,未进行更深入的研究和探讨。

从传热机理角度解析白酒发酵的热过程是深入了解白酒发酵机理和实现发酵过程控制的基础。根据热传导机理构建偏微分方程可以使用有限元分析软件ANSYS求解,由此可以实现汾酒热发酵过程的数值模拟[12-14]。本研究将通过测定不同季节汾酒地缸发酵过程地缸内部不同部位酒醅、地缸周边土壤和环境的温度及热物性参数,系统了解汾酒发酵热过程的变化规律,并根据传热机理构建模型,模拟发酵过程温度梯度的变化。为实现汾酒控温发酵提供理论数据。

1 材料与方法

1.1 酒醅及土地测定方法

在实际生产中选取若干地缸及周围土壤作为研究对象,在每个地缸内放入9颗纽扣式温度计(Maxim DS1992L或Maxim DS1991H),同时在地缸周边土壤中埋入多组纽扣温度计,测定酒醅及土壤温度变化。温度计位置安排:地缸内,温度计分上(S)、中(Z)、下(X)3层,每层为里(L)、间(J)、外(W)3个测温点。地缸附近土壤温度测定分3层,每层1个测温点,测温点的位置与地缸内每层测温点的高度相同,测温点的代号分别为上(TS)、中(TZ)、下(TX),另外在远离地缸处也测定了土壤温度,测温点有4个面(TMB)、上(TSB)、中(TZB)、下(TXB),其中上中下3层与其它相同,而面(TMB)为地面下5 cm。具体位置见图1 (a)。

图1 地缸系统及简化模型示意图

纽扣温度计设置每30 min记录一次温度,在酒醅入缸时放入指定位置,待发酵结束后取出并读取数据。

1.2 酒醅及地缸系统其它部分的热物性测定

在实际生产中,分别取处于不同发酵时间的地缸,打开地缸分别测定地缸中9个位点处的酒醅热物性参数(导热系数、热阻、热扩散系数和比热)(热特性分析仪:KD2Pro型,美国Decagon公司),这些检测点的位置与测温点相同,但分别是不同的地缸,这样可以测定发酵过程不同时间及地缸不同部位酒醅的热物性参数。

地缸其它部分包括地缸缸体、土壤、保温垫的热物性参数也使用相同的仪器。空气热物性参数则通过查相关手册获得。

1.3 汾酒地缸发酵系统热过程模拟

1.3.1 特征分析 地缸发酵系统的热过程本质是发酵热的传递所引起的地缸系统各组成部分所发生的温度变化过程,传热机理为热传导。温度随时间变化的传热过程属于瞬态热传导,过程的数学模型往往表达为偏微分方程:

(1)

对于白酒发酵系统,构建发酵过程地缸系统温度分布模型有以下几个难点:

(1) 如图1所示发酵系统结构和组成复杂。就系统组成而言,主要包括酒醅、缸体、土壤、保温垫、缸内空腔、地表空气(环境气温)等。就系统结构而言,缸体形状不规则,地缸之间存在相互影响等。

(2) 酒醅处于发酵过程中,其体积和物性指标不断发生变化,同时,整个系统热过程主要是酒醅发酵过程产生的生物热引起的,而发酵产热过程受多种因素影响,无法准确预测。

(3) 整个过程除了热传导外,保温垫与地表空气间的传热属于对流传热和辐射传热。

1.3.2 模型构建及模拟结果分析 发酵热过程相对复杂,热过程模型只能采用数值解法[12-13]。并且地缸形状独特,结构复杂,地缸系统由酒醅、缸体、周边土壤、保温毯、环境气温等多部分组成,属于多层热传导过程,采用有限元法能够较好地求解此类问题。ANSYS是常用的有限元分析软件,利用它可以比较精细地模拟白酒发酵的热过程[14]。构建系统模型时,进行如下简化和假设:

(1) 地缸系统组成简化为酒醅、地缸周围土壤、地缸上部空气层、地缸及土壤上覆盖的保温毯。省略了地缸缸体及缸顶部的水泥盖板,因为它们的导热系数均较高并且厚度较小,热阻较小,对热传导的影响较小。

(2) 地缸保温毯与车间内的空气仅有对流传热,辐射传热忽略。并且车间气温维持恒定。

(3) 地缸系统结构复杂,模型无法简化成一维或二维模型,只能建立简化的三维结构模型进行求解。因地缸系统在水平面上过圆心对称,为了减少计算量,取1/4截面组成的长方体建模[见图1(b)]。

(4) 由于远离地缸的土壤对地缸温度影响较小,模型底部边界离地缸底部约1 m。模型系统边界除顶部平面与车间环境进行对流热交换外,假设其余5个面均为绝热面,忽略地缸之间的相互影响。

(5) 本试验模拟了冬季酒醅温度场变化,设定系统中除酒醅以外的其它部位的起始温度均为16 ℃,酒醅起始温度取实际发酵酒醅温度的平均值,本试验取18.5 ℃。车间平均室温10 ℃,对流传热系数30 W/(m2·℃),系统中各部分的热物性参数见表1。

(6) 白酒发酵过程生物热的产生受多种因素影响,暂时无法用数学公式概括,本次建模采用以实测酒醅淀粉消耗量为依据采用生物热产量的方法确定生物热的产生。

根据上述假设,利用ANSYS软件经过创建几何模型、对模型实施网格划分(体单元取SOLID70,全局网格尺寸取0.05 m),热过程各部分的起始温度以及保温垫表面热对流均在计算前分别施加到网络节点和保温垫表面[15-17],发酵过程的生物热通过施加表格载荷到酒醅体积的方式引入计算过程。模型按照瞬态热传导计算步骤进行过程模拟[18]。模拟结果通过与检测部位相同的节点的温度变化曲线表现模拟温度分布的变化,以及特定时间点的温度分布云图反映总体温度分布。

模拟结果分析通过式(2)、(3)计算总体平均温度和总体温度不均匀度判定。

(2)

(3)

式中:

Tave,t——时刻t时的总体平均温度,℃;

Ti,t——时刻t时点i处的温度,℃;

ΔTt——时刻t时的总体温度不均匀度。

2 结果与分析

2.1 发酵过程地缸系统温度变化特征分析

由于使用多个纽扣温度计对多个地缸内部酒醅和附近(TS、TZ、TX)及较远(TMB、TSB、TZB、TXB)处土壤温度的测定,汾酒发酵过程的生物热产生及传递的机制被清晰地呈现。由于篇幅的限制,本文仅提供比较典型的测定结果。图2是其中一个地缸内酒醅及附近和较远处土温变化情况。首先,整个发酵过程酒醅及附近土温存在温度梯度。温度梯度经历一个不断增加达到极值然后又不断减小的过程,同时,土壤温度峰值出现的时间远滞后于酒醅。表明汾酒发酵的产热过程主要集中在发酵前期,而且在产热高峰期热能不能快速地传递到土壤中,热量积累在酒醅中。在地缸不同部位温度峰值不同,最大温差接近10 ℃,这种不均匀性是汾酒地缸发酵的特征之一。地缸周围的土壤具有较强的蓄热能力,在地表覆盖保温垫的情况下,保温垫吸收了大部分发酵热,保证了发酵过程温度在适当的范围内波动,对有效控制酒的质量和风味起到至关重要的作用。图2中的发酵过程在冬季,土壤温度呈现出上低下高的特征,并且,离地缸较远的土壤并没有受到发酵过程的影响,而是受气温的影响,越接近地表,影响越显著。

图2 地缸中酒醅及周边地温分布

尽管,对白酒发酵过程酒醅温度的变化模式总结为“前缓,中挺,后缓落”,但与浓香型白酒酒醅温度变化相比,汾酒酒醅温度变化相对要剧烈得多,前期的升温速度较快,中挺时间较短,而后落的前期温度下降也比较快。总之,不同发酵系统温度变化的模式大体相似,但具体变化过程差别还是比较大,地缸发酵酒醅经受高温的时间比较短,总体上属于较低温度发酵。这种温度变化模式的差异也许是造成白酒风味差异的原因之一。

2.2 季节(环境温度)对发酵过程酒醅温度变化的影响

由图3可知,处于地缸中心部位的酒醅,在2种季节温度变化的差异主要体现在发酵后半期,夏季时酒醅温度停留在较高的温度水平而冬季则相对较低,但发酵的前半周期,两者的变化差异不大,并没有受到季节的影响。产生这种现象的原因可能是:① 酒醅中心部位与周边土壤较远,受周围环境的影响较小;② 冬夏两季的相关操作有一定的针对性,抵消了环境温度变化造成的影响。地缸边缘的酒醅温度变化的季节差异比较明显,冬季酒醅温度明显低,而夏季相对较高,同样,地缸周边的土温也表现出类似差异。由于地缸边缘部分的体积显然高于中心部位,因此可以认为季节变化对汾酒发酵过程酒醅温度的变化还是产生了明显的影响。说明尽管地缸附近的土壤温度受发酵过程影响,但同时土壤温度又受气候的影响,即土壤温度由发酵热和气候共同决定,气候对发酵过程酒醅温度产生间接的影响,但气候对土壤温度的影响是决定性的,因此,气候也对酒醅温度也具有决定性的作用。从这个角度分析,气温也是影响汾酒发酵的因素之一,由于气温具有波动和不确定性的特点,造成传统白酒发酵过程温度控制并不稳定,而是在一定范围内波动。而通常汾酒厂在冬季原酒优质品率相对较高,可能与发酵过程酒醅温度较低有关。

土温在冬季是上低下高,而在夏季则是上高下低,反映出土壤调节缓冲气温变化的能力,是理想的温度稳定系统,保证了白酒发酵酒醅温度的相对稳定。

尽管温度的变化模式相同,但温度变化曲线存在一定的差别,说明发酵过程酒醅温度的变化并非单一模式,而是在一定的范围内波动,造成这种波动是由各种因素综合作用的结果。

2.3 地缸系统热物性参数

归类于厌氧固态发酵的白酒发酵过程,因粮食中有用成分被利用使得颗粒萎缩造成酒醅体积减少,有很小的宏观运动,总体上可以认为酒醅空间位置稳定,没有相对运动。因此,可以把整个发酵过程中热量的传递归结为热传导过程。测定与热传导相关的热物性参数是构建热传导过程模型的基础[19-21],在地缸系统中,由于微生物发酵引发酒醅发生持续的生化反应,酒醅的组成和物理结构发生显著的变化,这种变化是否会引起热物性参数也发生显著变化,需要通过检测确定。而地缸系统中的其它部分在发酵过程中没有显著变化,因此可以认定在发酵过程热物性参数也是稳定的。

由图4可知,地缸不同部位酒醅热物性参数有差异,但差异不大,可以认为地缸中各处的热物性参数基本相同,各处热物性参数的平均值可以代表整个地缸的热物性参数。

表1是地缸系统各个部分的热物性参数,除了空气,均为实际测定值,这些参数可以用于地缸系统传热模型的构建。

图3 冬夏两季发酵系统温度比较

图4 大楂发酵过程酒醅地缸不同部位导热系数及热扩散系数变化

表1不同材质的热物性参数对比

Table 1 Comparison of thermal physical properties of different materials

不同材料导热系数K/(MJ·m-3·K-1)比热C/(MJ·m-3·K-1)酒醅 0.300^0.4002.00^3.00土 1.000^2.0002.60^3.00地缸壁5.000—保温被0.0780.38空气 0.0265.04×10-3水 0.5994.20

2.4 地缸系统发酵热过程数值模拟

通过实际检测可以了解地缸发酵系统热过程的基本特性,而构建系统模型模拟实际发酵的热过程可以更系统全面地了解系统内部各处的温度变化历程[22-25],也可为发酵过程温度场的监测和发酵过程温度场控制提供必要的支持。

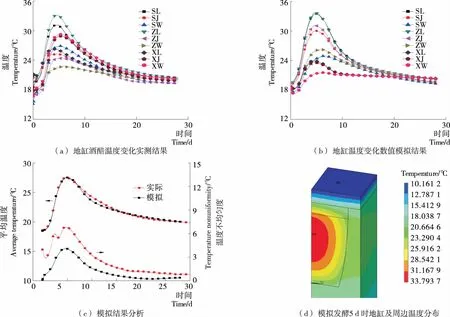

图5(a)和(b)显示了地缸系统实测温度变化曲线和模拟温度变化曲线,由于实际发酵酒醅起始时温度并不均匀,而模拟时按酒醅温度均匀计算,因此,对应各点温度变化曲线并未较好地重合。由图5(c)可知,从实际发酵与模拟计算比较看,总体平均温度的拟合效果较为理想,比较总体不均匀度实际发酵较高而模拟较低,但变化趋势基本相同。产生这种现象可能有两方面的原因:① 初始状态不同,差异大,由于实际发酵初始时就存在较大的不均匀现象;② 实际过程存在一定程度宏观移动现象以及有关热物性参数测定误差等。比较分析模拟结果可知,模拟效果在总体上变化比较理想。在内部具体细节上还需要改进。由于实际热过程比热传导复杂并存在一定的不确定性,达到比较精确的模拟还存在一定难度。因此,尽管地缸系统的温度变化比较复杂,但仍可以采用数值模拟的方法在总体上模拟白酒发酵热过程[26-29]。

图5(d)不仅显示了酒醅内部总体温度分布的情况,也显示了土壤和保温毯中的温度分布。根据温度分布可以看出土壤的吸热能力和保温毯控制热量散失的作用。对热过程的模拟可以比较系统全面地显示温度分布,这是对热过程模拟的优点[30]。

通过数值模拟可以帮助了解整个地缸发酵系统的热过程,酒醅内部温度梯度的产生及变化是整个系统共同作用的结果。当前实现白酒发酵过程机械化的愿望越来越高[31-33],采用新的发酵系统替代传统发酵系统是实现机械化最现实的方法,但新发酵系统如何能够保持传统发酵系统中酒醅的温度变化模式是新系统能否保持传统发酵特色和风味的重要标准,而数值模拟方法可以检查新系统是否能够实现要求[34-35]。

3 结论

通过比较分析汾酒发酵过程地缸系统的温度分布变化,发现发酵热在系统内主要以热传导的方式传递,由周边土壤吸收并最终传入环境。地缸发酵系统各组成部分协同完成发酵过程酒醅温度的控制,并且形成酒醅在发酵过程独特的温度变化模式,这个模式是汾酒发酵的特征之一。通过比较发现不同季节酒醅温度变化模式有明显差异,主要表现在发酵中后期夏季酒醅的温度高于秋冬季3~5 ℃,而季节温差是产生这种温差的主要原因,说明发酵车间环境温度对酒醅温度变化模式产生了重要影响。

图5 地缸系统热过程数值模拟结果

汾酒酒醅的入缸温度是以 “三温定一温”的方式确定[1],气温、地温决定着入缸温度,决定着发酵过程控制及产品质量。目前各研究主要停留在记录热变化情况,在机械化及地上控温过程中,模拟其温度变化曲线进行发酵过程的控制,清香型白酒是最与国际接轨的香型,对其特殊的发酵容器地缸传热模式进行研究,采用热传导机理对汾酒发酵的热过程构建数学模型,并采用有限元法运算模型可以比较准确地模拟发酵过程地缸系统温度变化。通过数值模拟可以系统全面地了解发酵热过程的全貌,为实现发酵过程温度检测和控制提供了必要的手段,也为实现发酵过程的机械化奠定了基础。

[1] 赵迎路, 王月梅. 汾酒大米查发酵最高品温的研究[J]. 酿酒科技, 2003(4): 50-52.

[2] 朱引保, 赵迎路. 人工控温酿造汾酒的理论与实践[J]. 酿酒, 2001(6): 37-40.

[3] 杜新勇, 范志勇, 赵殿臣, 等. 北方酱香型白酒生产过程微生物及温度变化规律分析[J]. 酿酒科技, 2013(5): 51-55.

[4] 兰宇, 刘冠琴, 周蓉, 等. 润糁水分及入缸温度对清香白酒发酵的影响[J]. 食品科技, 2015(12): 73-76.

[5] 程铁辕, 郑若欣, 黄治国. 双轮底发酵过程中酒醅温度变化规律的探讨[J]. 中国酿造, 2015(11): 87-90.

[6] 黄治国, 罗惠波, 程铁辕, 等. 酒醅发酵过程中温度变化曲线的实时检测及其数学模型建立[J]. 酿酒科技, 2008(10): 20-22, 25.

[7] 李明春, 程铁辕, 黄治国, 等. 窖池酒醅温度的三维结构图[J]. 食品研究与开发, 2012(2): 21-24.

[8] 赵景龙, 韩兴林, 杨海存, 等. 清香型大曲白酒地缸发酵机理[J]. 食品与发酵工业, 2013(11): 81-84.

[9] 冉晓鸿, 邱树毅, 范怀焰, 等. 董酒小窖发酵工艺参数变化分析[J]. 酿酒科技, 2012(7): 76-78.

[10] 时晓, 周二干, 陈力, 等. 浅议浓香型酒醅发酵温度[J]. 酿酒科技, 2012(2): 67-69.

[11] 尹小满, 张宿义, 敖宗华, 等. 不同季节对浓香型白酒发酵的影响[J]. 酿酒科技, 2014(1): 51-54, 58.

[12] 管瑶, 雷廷武, 刘芳芳, 等. 土壤点源入渗自动测量系统监测滴头下土壤湿润过程[J]. 农业工程学报, 2016(14): 1-7.

[13] 何超, 王再举, 王锁. 冻结壁融化过程中温度场数值模拟分析[J]. 煤炭技术, 2014(12): 79-81.

[14] 胡绳荪, 蒋秀晔, 申俊琦, 等. 基于ANSYS二次开发的焊接温度场前处理系统[J]. 天津大学学报: 自然科学与工程技术版, 2013(11): 1 039-1 044.

[15] 黎文航, 胡婷, 刘川, 等. 旋转电弧窄间隙焊温度场和侧壁熔深的数值模拟[J]. 焊接学报, 2015, 36(8): 5-8.

[16] 李静, 梁剧, 曾诚, 等. 挤出塑料管定型冷却系统的瞬态传热分析[J]. 华南理工大学学报: 自然科学版, 2013, 41(7): 81-86.

[17] 李赏. 电阻网用于路面融雪化冰系统温度场数值模拟的研究[D]. 太原: 太原理工大学, 2015: 19-22.

[18] 路书芬, 王利霞, 张勤星, 等. 基于ANSYS的注塑模三维温度场数值模拟[J]. 塑料科技, 2014, 42(1): 101-105.

[19] 马森, 李晓霞, 赵楠, 等. 利用ANSYS快速计算空中目标温度场[J]. 红外与激光工程, 2012, 41(11): 2 869-2 874.

[20] 邱红. 基于Ansys的压铸模具温度场数值模拟研究[J]. 铸造技术, 2014(7): 1 575-1 577.

[21] 任飞飞, 张慧, 王伟宁, 等. 倒角结晶器铜板实际温度场数值仿真[J]. 钢铁, 2015, 50(4): 27-33.

[22] 宋磊, 郭赟, 曾和义. 板状燃料组件入口堵流事故下流场和温度场的瞬态数值计算[J]. 核动力工程, 2014(3): 6-10.

[23] 杨仁华. 基于ANSYS的制动盘瞬态热仿真分析[J]. 中国西部科技, 2015, 14(10): 88-91.

[24] 袁若浩. 基于ANSYS热分析炉均温场模拟及优化[D]. 杭州: 中国计量学院, 2015: 15-20.

[25] 张耀麒, 曾辉, 牟炳富, 等. 光纤陀螺光纤环温度瞬态效应的模拟仿真[J]. 半导体光电, 2014, 35(2): 197-200.

[26] 张玉, 李珠, 马钢. 玻化微珠保温混凝土墙体温度场数值模拟与分析[J]. 中国科技论文, 2015, 10(5): 528-531.

[27] 赵连风, 易丹青, 刘欢, 等. M42高速钢/X32弹簧钢电子束焊接温度场的数值模拟与实验研究[J]. 粉末冶金材料科学与工程, 2015, 20(4): 513-521.

[28] 周厚军, 陈秀敏, 杨斌, 等. 氧化铝真空碳热还原炉瞬态温度场模拟计算[J]. 真空科学与技术学报, 2012, 32(10): 896-901.

[29] BOLTON E W, FIROOZABADI A. Numerical modeling of temperature and species distributions in hydrocarbon reservoirs[J]. Journal of Geophysical Research: Solid Earth, 2014, 119(1): 18-31.

[30] CAO Tao-feng, MU Yu-tong, DING Jing, et al. Modeling the temperature distribution and performance of a PEM fuel cell with thermal contact resistance[J]. International Journal of Heat and Mass Transfer, 2015, 87: 544-556.

[31] GUO Hang, WANG Mao-hai, LIU Jia-xing, et al. Tempera-ture distribution on anodic surface of membrane electrode assembly in proton exchange membrane fuel cell with interdigitated flow bed[J]. Journal of Power Sources, 2015, 273: 775-783.

[32] LOZANO D E, MARTINEZ-CAZARES G, MERCADO-SOLIS R D, et al. Estimation of transient temperature distribution during quenching, via a parabolic model[J]. Journal of Materials Processing Technology, 2015, 61(2): 107-114.

[33] TAKAGI Y, HONMA S, WAKAMATSU H, et al. Comparison of brain temperature distribution in mathematical and solid models of head thermal characteristics[J]. Electrical Engineering in Japan, 2015, 193(2): 58-68.

[34] ZHUO Zi-han, WANG Jie, ZHAI Wei-ming, et al. Numerical modeling and simulation of temperature distribution uncertainty subject to ferromagnetic thermoseeds hyperthermia[J]. Chinese Science Bulletin, 2014, 59(12): 1 317-1 325.

[35] 杨光, 吴静怡. 三维动态混合对流过程中的温度均匀性分析及实验验证[J]. 工程热物理学报, 2014(4): 730-734.

Thermal process pattern and numerical simulation of fen liquor fermentation in underground vats

HANYing1

CHENJian-xin2

(1.ShanxiXinghuacunfenjiuDistilleryCo.,Ltd.,Fenyang,Shanxi032205,China; 2.NationalEngineeringLaboratoryforCerealFermentationTechnology,JiangnanUniversity,Wuxi,Jiangsu214122,China)

In order to understand the characteristics and mechanism of the thermal process of liquor fermentation system, which have great significance to the temperature control of the fermentation process and the mechanization of the fermentation system. The temperature distribution of fermented grains and the soil surrounding the cylinder are compared in different seasons. The process of biological heat generation and diffusion during the Fen liquor fermentation was confirmed. The temperature variation characteristics of fermented grains and heat conduction is the main mode of heat transfer in fermentation is determined. The important influence of temperature on the thermal process of fermentation is discussed. The numerical simulation of the thermal process of the fermentation system has been realized by measuring the thermal physical parameters of the fermentation system and using the finite element method of partial differential equation, which lays a foundation for the detection and control of fermentation process. The change pattern of fermented grains temperature in fermentation process is the basic characteristics and requirements of liquor fermentation, research and production of liquor should meet.

ground cylinder fermentation system; thermal process characteristic; numerical simulation

韩英(1972—),女,山西杏花村汾酒厂股份有限公司高级工程师,工程硕士。E-mail:qxhy0708@163.com

2017—03—06

10.13652/j.issn.1003-5788.2017.07.005

重庆市社会民生科技创新专项(编号:cstc2015 shmszx80021);重庆市特色食品工程技术研究中心能力提升项目(编号:cstc2014ptgc8001);中央高校基本业务费专项资金(编号:XDJK2016A018)