船用锚绞机锚链轮机座结构件制造工艺研究

(武汉船舶职业技术学院,湖北武汉 430050)

船用锚绞机锚链轮机座结构件制造工艺研究

杨金

(武汉船舶职业技术学院,湖北武汉 430050)

为了提高锚绞机的重要结构件锚链轮机座的尺寸精度,通过控制锚链轮机座的制造工艺,规范其焊前、焊接及焊后工艺流程,提高了锚链轮机座的交货质量。同时,这种规范的焊接工艺对承载较大的机构的底座和支撑架设计具有普适性。

锚链轮;机座;结构件;制造工艺

锚绞机是船舶配套的主要设备之一,它主要用于船舶的起锚、抛锚、停泊以及离靠码头、系带浮筒等,它的安全稳定运行,对船舶的安全营运有着十分重要的作用[1]。锚绞机一般为低速重载传动,其结构件长期处于低速、重载、大冲击力的工况中,结构件制造不精会缩短锚绞机的使用寿命,降低其承载能力,还增大振动噪声[2]。随着新型多功能船舶和工程船的升级,对锚绞机结构件精度要求也更为提高[3]。本文针对锚绞机的重要结构件锚链轮机座,围绕提高其结构件尺寸精度,对其制造工艺展开研究。

1 锚链轮机座结构简介

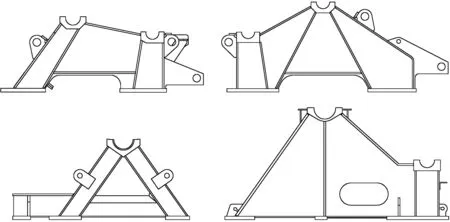

船用锚绞机的结构件一般包括锚链轮机座、单支架、滚筒、刹车带、止链器、齿轮箱等,其中锚链轮机座结构形式主要分为4种,结构简图见图1所示。

图1 锚链轮机座结构简图

锚绞机机座结构主要由底板、底板连接板、立板、轴承座、L/U型横梁、包板、筋板和分链器连接板组成。其中轴承座为加工件,分链器连接板为焊前加工件,底板为焊后加工,L/U型横梁及包板下料后需进行压制,其余零件为钢板下料。

锚链轮机座结构件工艺流程为:1)冷作-2)焊接-3)校正-4)修磨-5)振动-6)探伤-7)喷丸-8)油漆;工艺流程图见图2。

图2 锚链轮机座结构件工艺流程图

2 锚链轮机座结构件焊前制造要求

为保证锚链轮机座结构件尺寸精度和后续装配要求,在焊前需要对下料、冷加工、校平、冷作工艺作出严格的质量要求。

钢板下料前应检查直线度,直线度≤1/1000可下料,否则采用油压机校正。钢板材质及板厚需与工艺线路相符合,材料代用需有代用单。机座底板厚度预留10 mm加工余量,要加工的侧面预留5 mm加工余量,刹车定位板内孔直径预留10 mm加工余量。在面筋板、L/U型横梁板等折弯件上打上钢冲标记并划好轧制线,钢冲标记中心与轧制线位置偏移量≤1 mm。

钢板冷加工时根据压制R的大小合理选择上下压模。根据零件上注明的轧制角度及轧制R,对照刚冲标记及轧制线进行压制。用样板进行检查,要求样板和零件之间的间隙≤2 mm,角度偏差≤1°。

下料后抽查钢板平面度,要求平面度≤2/1000(长度小于1 m的钢板平面度≤2 mm);否则采用油压机或火焰烘校的方式进行校平。

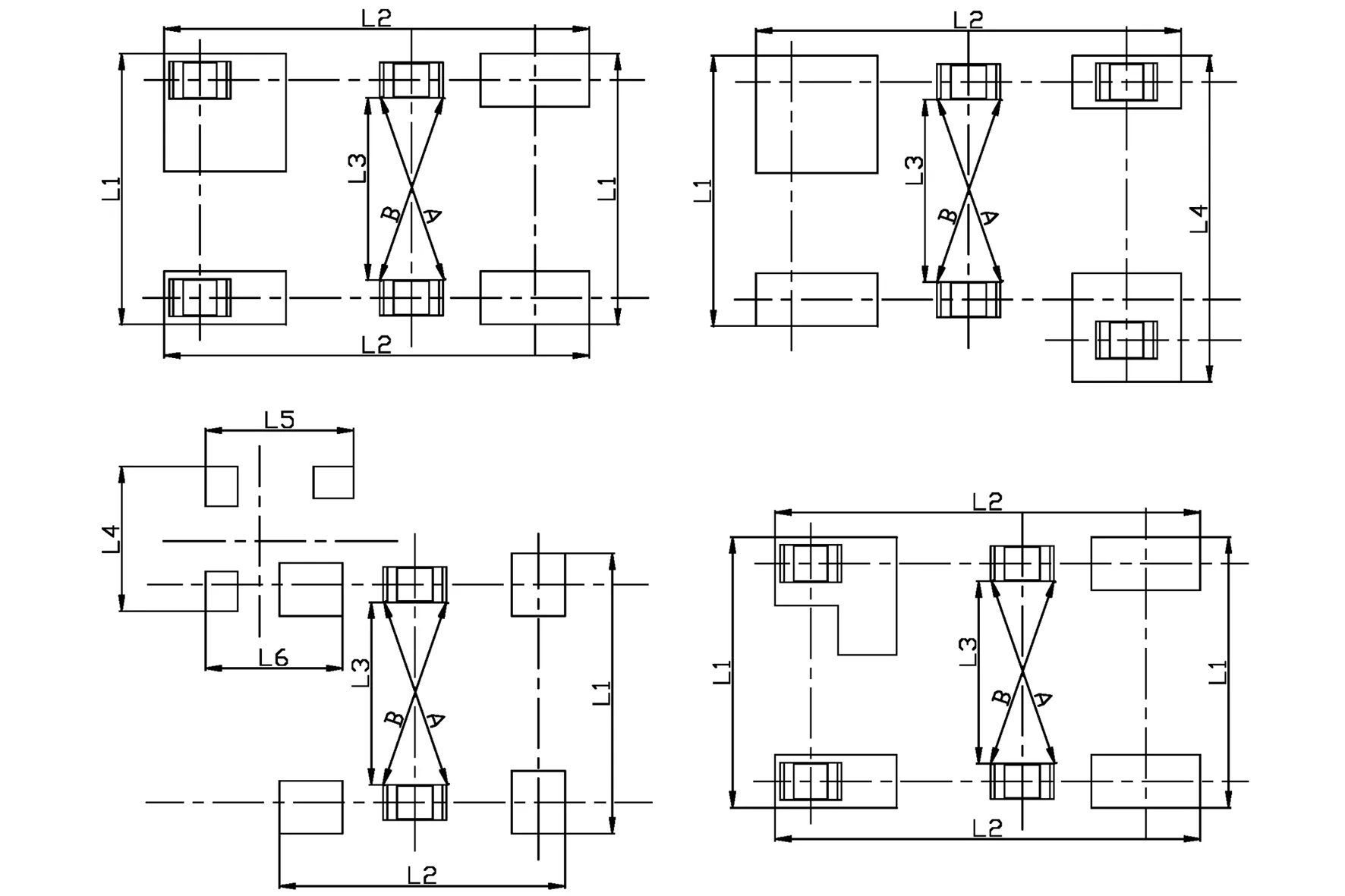

在冷作平台上按图纸尺寸1:1绘制底板地样,如图3所示。将底板对照地样线置于平台上,长、宽方向余量应分布于标注有加工符号的一侧,定位固定底板。复查地样尺寸L1-L6(如图3所示),保证偏差≤1 mm。把合格的轴承座用槽钢定位固定,形成轴承座组件,并保证其开档尺寸偏差L3≤1 mm,对角线A,B之差|A-B|≤1 mm(见图3)。

图3 锚链轮机座装配地样示意图

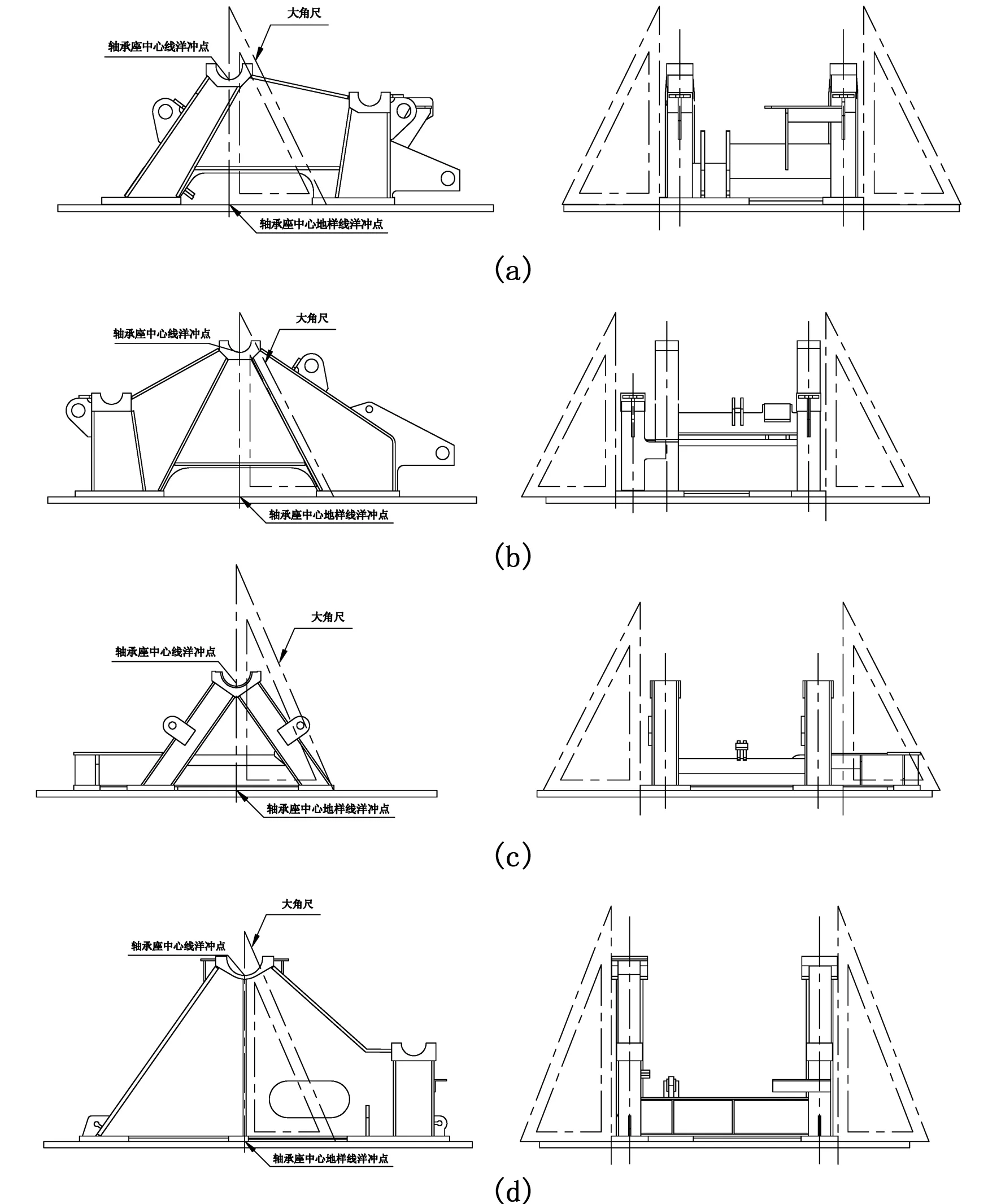

以固定的底板为基准,装配支撑轴承座的立板,并用角尺保证立板垂直于平台,垂直度应≤1 mm。装配已经用槽钢固定好的轴承座,并如图4(a)、(b)、(c)、(d)所示用大角尺保证轴承座的定位尺寸(纵向/横向/高度)。依次装配立板连接板、所有纵向筋板、所有横向筋板及横梁等,装配横梁时需保证装配间隙≤3 mm[4]。在冷作平台上根据由下而上的装配顺序依次装配其他零件。

图4 轴承座与立板装配示意图

3 锚链轮机座结构件焊接工艺

3.1 定位焊

锚链轮机座的定位焊应由持证合格的焊工施焊,定位焊长度为20 mm-30 mm,间距为200 mm-300 mm。定位焊须无开裂、裂纹等缺陷,如发现以上缺陷应及时清除后重新进行定位焊。定位焊不应在棱角和端部等容易产生应力集中的部位进行,交叉部位的定位焊应错开50 mm以上。角接接头的定位焊应在两侧进行对称施焊。定位焊焊材及规范见表1所示。

表1 定位焊焊接材料及规范

3.2 焊接

承担焊接工作的焊工需持相关船级社认可资格证,且应达到焊接方法、焊接位置及材质等对焊工资格的最低要求。焊前需将焊缝及其周围20 mm范围内的水分、油污、锈蚀、氧化皮等污染和杂质彻底去除干净。焊前需按焊材说明书对焊材进行烘干备用,焊条需入保温筒,随用随取,当天未使用完的焊材,应及时入库。轴承座焊接时当环境温度低于5 ℃时须预热至70 ℃,焊后缓冷。焊接材料及相应规范,见表2所示。

焊接应尽量保持平位(船形焊)施焊,不宜在空气对流的场所进行焊接,若受条件限制,在空气对流的场所进行焊接时,须做相应的防护措施,避免空气对流影响焊接效果。焊接过程中需保证各道焊缝无气孔、夹杂、裂纹等缺陷。

为控制焊接变形,保证焊接质量,锚链轮机座焊接原则顺序分为三个步骤:正置(轴承座向上)、倒置、侧置。

正置:按以下顺序焊完第一道焊缝后,再按此顺序焊第二道焊缝,依此类推,直至最后一道焊缝,尽量采取双人对称施焊。轴承座、底板的横缝焊接顺序见图5。左右立板部分的连接焊缝顺序见图6。

图5 轴承座、底板的横缝焊接顺序

图6 左右立板部分的连接焊缝顺序

倒置:按以下顺序焊完第一道焊缝后,再按此顺序焊第二道焊缝,依此类推,直至最后一道焊缝,尽量采取双人对称施焊。轴承座、底板的焊缝见图7,左右立板的连接焊缝见图8。

图7 轴承座、底板的焊接顺序

图8 左右立板的连接焊缝

侧置:按以下顺序焊完第一道焊缝后,再按此顺序焊第二道焊缝,依此类推,直至最后一道焊缝。下面立板上的焊缝见图9,上面立板上的焊缝见图10。待所有焊缝完毕后,最后对前后横梁进行焊接。

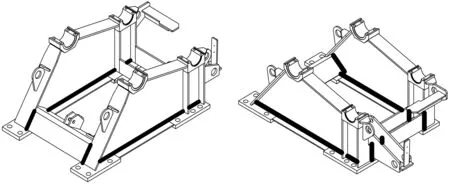

3.3 校正

机座焊接完成后转划线平台进行焊后尺寸复查,注意应将焊接支撑拆开后检查,若合格则转综合保障部进行喷丸油漆;若不合格,可采取油压机压制或采用火焰烘校的方式进行结构件尺寸校正,合格后将机加工支撑进行装配,见图11所示。

图11 机加工支撑装配示意图

3.4 检验

焊后需要修磨焊缝包角、毛刺、焊瘤及飞溅物等,使焊缝平滑美观。采用振动的方式消除焊接残余应力,注意振动时应拆开型钢支撑[5]。焊后需要做外观检验和无损探伤,探伤要求及执行标准以图纸为准。

4 结 语

通过规范锚链轮结构件制造工艺,采取相应工艺手段控制锚链轮的尺寸精度,大大提高了锚绞机的交货质量。由于锚绞机通常都是批量生产[6],优化后的锚链轮结构件制造工艺带来的优点更为明显。同样,这种制造工艺也可以用在其它产品设计上,如承载较大的机构的底座和支撑架设计等。

1 赵宇欣.海洋工程装备配套体系探究[J].船舶物质与市场,2016(3):10-15.

2 李钦奉,吴彰松,赵玲芳等.锚绞机齿轮啮合性能有限元分析[J].船舶工程,2011(3):45-48.

3 刘晓阳.浅议船舶绿色技术[J].广船科技,2014(1):20-25.

4 成大先.机械设计手册(第一卷)[M].北京:化学工业出版社,2003.

5 JB/T 10375,焊接构件振动时效工艺参数选择及技术要求[S].北京,2002.

6 任志刚.锚绞机箱型机架优化设计[J].船舶标准化工程师,2016(2):56-58.

(责任编辑:谭银元)

StudyonManufacturingProcessofAnchorChainWheelStructureonAnchorWinch

YANGJin

(Wuhan Institute of Shipbuilding Technology, Wuhan 430050, China)

In order to improve the dimensional accuracy of the anchor and mooring winch cable wheel frame parts, is is suggested to control the manufacturing process of the anchor chain wheel base, and standardize the welding process, so as to improve the quality of chain turbine seat. This kind of standard welding technology can also be used in frame design of the larger bearing mechanism.

cable wheel frame; base; structure ; technology

2016-12-28

杨 金,主要从事船舶制造与维修方面的教学和科研工作。

U664.4

A

1671-8100(2017)02-0020-04