焊接残余应力的测定及消除方法

, , , , ,

(常熟出入境检验检疫局, 常熟 215500)

焊接残余应力的测定及消除方法

卢书媛,王卫忠,俞璐,时伟,刘烽,吴骋

(常熟出入境检验检疫局, 常熟 215500)

在分析焊接残余应力产生原因的基础上,对常用的焊接残余应力的测定方法和消除方法进行了分析,比较了不同方法的优缺点。在实际工作中,应根据操作难易程度、工作效率、经济成本等方面来选择合适的残余应力消除方法。最后指出研究和测定焊接残余应力对生产和科学试验具有重要意义。

焊接残余应力; 测定方法; 消除方法

焊接技术是指通过加热或加压(或者两者并用)、添加或者不加填充材料,使两种或两种以上材料通过原子或分子间的结合达到永久性连接的一种工艺过程。在钢结构的基本连接方法中,焊接技术具有保留焊件本身结构且不产生破坏的优势,被认为是金属加工中最理想的连接方法。与其他加工方法相比较,焊接方法既高效又能充分利用材料,因而被广泛地应用于航天、桥梁、压力容器等工业中[1]。

在对钢结构进行焊接时,加热和冷却的过程会使焊件内部出现温度差异,由此引起变形不一致就会产生内应力,这类应力被称为焊接残余应力。对于大型的复杂焊接结构件,其残余应力的大小与分布情况很复杂,不仅与焊接方法、焊接参数密切相关,还因焊接对象的材料、形状、尺寸、接头形式等不同而产生变化。有一些焊接后产生的拉应力是有利的,因为拉应力可以维持结构的刚度和应力平衡,从而保证结构的稳定性和承载能力,如球形屋架、塔吊塔身、塔臂、天车龙门吊等,这类设备在焊接后是不需要去应力处理的[2]。但是大多数情况下,焊接残余应力会降低焊接件的强度指标、尺寸精度、结构刚性和耐腐蚀能力,甚至会引起构件的变形和开裂。因此,研究焊接件中残余应力的测定和消除方法对生产和科学研究有着重要的意义。笔者对常用的焊接残余应力测定方法和消除方法进行了分析,对比了各种方法的特点和局限性,以便为广大残余应力工作者提供参考。

1 焊接残余应力的测定方法

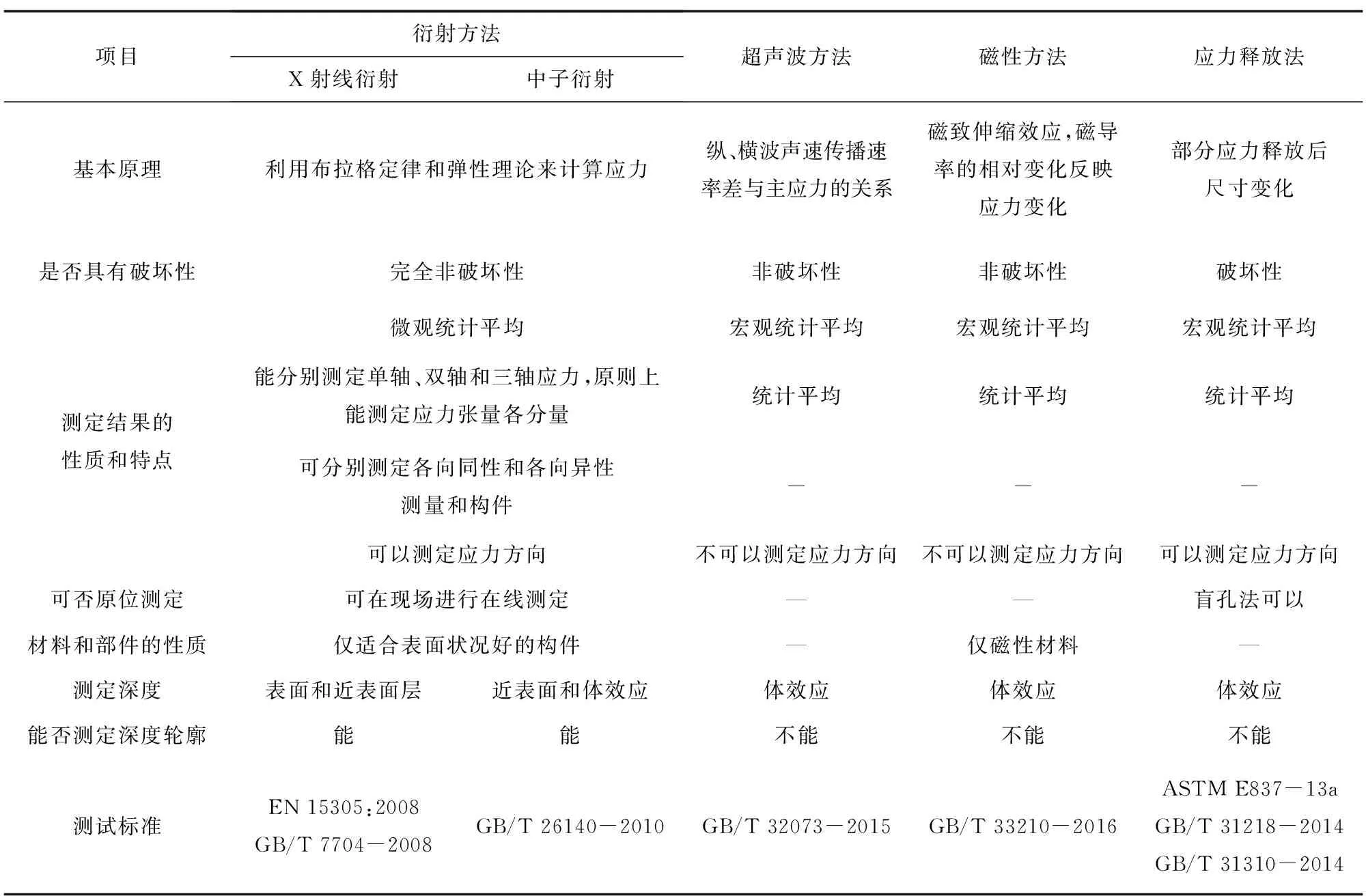

自20世纪30年代起,残余应力的测定问题就开始被人们关注并研究,主要使用机械方法来测定,即采用机械加工的手段对试样进行局部的分离或分割来释放残余应力,测定分割前后的变形,然后利用弹性力学求出残余应力。但是这种方法属于破坏性方法,随着科学技术的发展,无损检测法也逐步被人们认可并使用。根据对被测构件是否有破坏性,可将残余应力测定方法分为有损检测法和无损检测法[3-13]。表1是对几种不同残余应力测定方法的比较[6-13],各种方法的详细特点如下。

表1 不同应力测定方法的比较Tab.1 Comparison of various methods for residual stress measurement

1.1有损检测法

有损检测法的基本原理是采用机械加工使待测构件释放部分应力,从而产生相应的位移与应变,再在某些部位测定这些位移和应变,通过力学分析推算出原来的应力分布。常用的有损检测法有切条法、剥层法、钻孔法、冲击压痕法等。

1.1.1 切条法

切条法属于全破坏性测试方法,通过将焊件分割成许多小条来释放小条之间因约束而产生的残余应力,通过测量每一个分割条的长度变化来计算各个小条中的平均焊接残余应力。切条法是全应力释放法的一种,分割小条的尺寸越小,测定结果的精度越高。

采用切条法测定焊接残余应力时,一般是测定焊件某一区域的残余应力状态,需要把待测区域逐条逐块分割,工作量大而复杂,且测定后的焊件不能再用,所以该方法不适合用于测定实际工程结构的焊接残余应力。但是该方法理论依据严密、测定技术简单、测定结果可靠,因此常被用来作为校核其他测定方法的可靠性。

1.1.2 盲孔法

盲孔法又称钻孔法或小孔法,属于典型的局部破坏性测定方法,即在应力场内任意点处钻一个小孔,该点的应力被释放,残余应力重新分布,利用应力应变关系式(1)~(3)求出平均残余应力。该方法是MATHER J在1932年提出的,后由SOETE发展完善而形成系统理论[4],现在已成为一种标准试验方法(ASTM E837-13a,GB/T 31310-2014)。

式中:σ1,σ2分别为两个方向的主应力;ε1,ε2,ε3分别为各应变计测得的释放应变;A,B为应变释放系数,与孔径、孔深、应变计的几何尺寸以及被测材料的弹性模量有关;θ为最大主应力与应变片参考轴之间的夹角,顺时针取向。

盲孔法操作简便、测试精度较高、对焊件损伤程度小,因而被广泛地应用在工程上。然而,由于在实际测定时的影响因素很多,如孔深与孔径误差、钻削会引起附加应变、应变片灵敏系数误差等,通常要对测试值作相应修正后方能使用。另外,有研究表明当工件残余应力超过其屈服强度的1/3时,不适合用盲孔法测定[14]。

1.1.3 剥层法

剥层法属于全破坏性测定方法,通过对被焊工件表面进行腐蚀使材料内部逐层露出,然后通过测量焊件的弯曲挠度来推算各层的残余应力。剥层可以沿表面层均匀剥层,也可以斜面腐蚀剥层。由于被剥除部分残余应力的释放会导致剩余部分的残余应力重新分布,从而导致所测得的残余应力并不等于剥层以前该处的残余应力。

1.1.4 冲击压痕法

冲击压痕法基本上不破坏工件,通过在焊件表面冲击加载的方式,在原来的应力场上叠加一个应力场,根据应变增量来计算原始的残余应力。冲击压痕法操作简便、具有一定的工程实用性,但仅适合用于测定硬度在50 HRC以内的工件。在实际测定时,必须先进行材料标定,且标定试板的组织状态应与被测工件的组织状态相同[15]。

1.2无损检测法

无损检测法因不会对构件产生损坏而被广泛应用,常用的方法有磁性应力测定法、超声波应力测定法和衍射应力测定法。

1.2.1 磁性应力测定法

铁磁物质具有磁致伸缩效应,当焊件中有残余应力时,就如同焊件受到约束,使得磁致伸缩受到阻碍,导致磁导率发生变化,而磁导率的变化与应力之间存在着线性关系,磁性应力测定法就是通过测量焊件某一范围内各个方向的磁导率与未被焊接的同类材料的磁导率,然后根据磁导率的变化计算出焊接区域的残余应力。

磁性应力测定法简单、易操作且成本较低,其测定精度取决于标定精度、探头尺寸、探头与待测表面的耦合情况以及材料的不均匀性等。但是该方法只能用于铁磁材料的应力测定,这限制了它的应用。

1.2.2 超声波应力测定法

超声波对应力较为敏感,按照声弹性理论,当超声波直接通过焊件时,可以通过声速的变化来反映焊件中的应力。通过超声纵波和超声横波与应力的换算关系来计算出焊件中的应力,计算公式如下

式中:VT1,VT2分别为超声波在各向同性固体中两个主应力方向上的超声横波速率;VT0,VL0分别为应力为零时各向异性固体中的超声横波速率和超声纵波速率;ST为横波声应力常数;σ1,σ2分别为两个方向的主应力;VL为超声波在各向同性固体中的超声纵波速率;SL为纵波声应力常数。

超声波应力测定法适用于应力水平较高的工件,这是因为在应力水平较低时,声速不仅与应力有关还与温度有关,只有将温度控制在常温且温度变化量几乎为零时,才能精确测定低应力水平下的应力值。

1.2.3 衍射应力测定法

存在宏观残余应力的物体,在较小的体积范围内的弹性应变是均匀的。当晶体发生弹性应变时,晶面间距会发生改变,依据布拉格定律2dsinθ=nλ(λ为入射波波长),通过测定衍射角2θ来计算出衍射晶面间距d。在一束射线照射范围内应该有足够多的晶粒,且所选定的某一晶面的法线在空间呈均匀连续分布,通过测量衍射晶面法线与试样表面法线之间的夹角ψ,运用下式来计算残余应力

式中:σ为应力值;K为应力常数。

常用的衍射应力测定法有X射线衍射法和中子衍射法。由于X射线的穿透能力比较弱,X射线衍射法只能测定试件表面5~20 μm深度的应力[16-18],因此试件的表面状况对测定结果有很大的影响,试件表面不应有铁屑、粉尘、氧化皮和锈蚀等,测点附近不应有碰伤、擦伤或刮伤。而中子衍射法比较适合大工程部件的残余应力测定,可以作为非常有效的体探针和研究手段[19-20]。

2 焊接残余应力的消除方法

总体来说,焊接残余应力的产生过程非常复杂且弊大于利,因此采取有效的措施来减小焊接残余应力是非常有必要的。目前,常用的消除焊接残余应力的方法有热处理法、加载法、爆炸处理法、激光处理法、锤击处理法、振动处理法、超声波处理法、深冷处理法、喷丸处理法等[21-29]。

2.1热处理法

热处理法是焊后消除焊接残余应力的主要方法,是将焊件整体或局部以一定的速率加热到再结晶温度以上并保温一段时间,此时焊件中的拉应力区会被拉长、压应力区会被压缩,使得部分或全部的变形回复到初始位置,从而达到消除焊接残余应力的目的。大部分结构钢的焊后热处理是指退火处理。整体热处理法一般可消除60%~90%的残余应力,其消除应力的效果主要取决于热处理工艺;局部热处理法则只能降低残余应力的峰值,不能完全消除残余应力[21]。

热处理法可以降低焊接热影响区的硬度,及时恰当地进行焊后热处理可以释放焊接位置中的氢,提高焊接件的抗腐蚀能力、脆性断裂强度、蠕变强度及抗腐蚀开裂能力。但是焊后热处理成本较高,操作不方便,不能明显改善焊件的疲劳性能,甚至可能会导致在焊件中产生再热脆化和再热裂纹。

2.2加载法

加载法是通过在焊件上加载拉应力来抵消焊接时产生的应力,从而消除残余应力。基于加载方式的不同,可以将加载法分为机械拉伸法和温差拉伸法。机械拉伸法是通过拉伸构件来产生拉应力,而温差拉伸法则是利用受热膨胀的原理,使焊接区域的温度比两侧区域的温度低,从而利用温度差来产生拉应力。

有研究表明,对于奥氏体不锈钢而言,采用机械过载拉伸的方法可以有效降低焊接残余应力峰值,并且使焊接残余应力分布更加均匀[22]。加载载荷越大,消除的焊接残余应力就越多;但是超过一定数值之后,残余应力消除的效果逐步减弱。加载法消除焊接残余应力的效果相对较差,如果加载不当还会引起结构的变形,而温差拉伸处理成本较高,操作比较困难[23]。

2.3爆炸处理法

爆炸处理法是通过覆盖特种炸药在焊缝及其附近表面,炸药爆炸时产生的冲击波会使焊件产生塑性变形,与原有的残余应力相互抵消达到消除的目的。

爆炸处理法消除残余应力的效果明显且使用方便、不受焊件尺寸的限制,适用于特殊焊接结构的残余应力的消除[24]。但在爆炸处理时,如果炸药用量不当或者炸药布置不合理就可能造成焊件的宏观变形、消除效果不明显甚至人员伤亡等不良后果。

2.4激光处理法

激光处理法是使用强脉冲激光来冲击焊件,产生的等离子体冲击波可以使焊接区域产生塑性变形,从而消除焊接残余应力。该方法可以通过精确控制激光能量、冲击区域、冲击角度和冲击次数来实现对复杂焊件的应力消除。

激光处理法不会损坏试样表面,对环境无污染,而且方法灵活高效,恰当地利用激光来处理焊接区域还可以提高焊件的强度和疲劳寿命。但是如果处理不当,如激光不能全部覆盖焊接区域,则改善疲劳性能的效果就会不佳[25]。

2.5锤击处理法

锤击处理法是指用锤头敲击焊接区域,使焊接区域产生塑性变形,从而减小焊接残余应力。常见的锤击方式有手动锤击、电动锤击、气动随焊锤击、冲击枪锤击、电磁随焊锤击等[26]。

锤击处理法具有成本低、操作简单和节能环保等特点,它不仅可以消除焊接残余应力,还可以对焊件进行校形,提高焊件的抗疲劳能力和力学性能。但是如果锤击不当,则可能会出现降低材料的耐腐蚀性能、诱发小裂纹和产生应变时效脆化等问题。

2.6振动处理法

振动处理法是指通过振动使焊件各部位在交变应力与残余应力的合力作用下产生局部屈服,引起微小塑性变形,使构件内部的残余应力减小[27]。

振动处理法操作简便、时间短、成本低且节能环保,可以使焊件中的应力均匀分布,保持焊件尺寸稳定,延缓变形时间,但应力消除效果受焊件的尺寸、材料及振动处理工艺的影响较大。

2.7超声波处理法

超声波处理法是通过利用超声波冲击焊件,使焊接区域产生塑性变形,从而消除焊接残余应力。

超声波处理法相对传统方法而言具有成本低、操作方便、效率高、节能环保等特点。除了能够降低残余应力,超声波处理法还可以提高焊接处的疲劳强度、抑制焊接裂纹、降低焊接区域的应力集中、稳定构件尺寸。但是超声波处理法的作用范围有限,该方法对于薄壁件的焊接残余应力消除效果非常理想,而对于厚板零件的焊接残余应力消除效果则不明显[28]。

2.8深冷处理法

深冷处理法是指将焊件淬火后放在液氮或液态氮蒸气的环境中进行处理,通过不同阶段温度变化引起的内应力变化,来抵消部分残余应力。

深冷处理法无污染、成本较低、对焊件的冲击性小,可以有效地确保工件尺寸并避免焊件开裂,提高焊件力学性能和耐腐蚀性能。但是由于消除应力的效果与深冷处理工艺、深冷处理前后的热处理工艺及相关工艺有关,因此深冷处理法的稳定性较差。深冷处理法只适合处理小型零部件,例如齿轮、刀具、模具等[29]。

2.9喷丸处理法

喷丸处理法是将高速弹丸流喷射到工件表面,使工件表层发生塑性变形,而形成一定厚度的强化层。强化层内形成较高的残余应力,由于工件表面压应力的存在,当工件承受载荷时可以抵消一部分张应力,从而提高工件的疲劳强度。

有研究表明,喷丸处理法对材料的抗拉强度没有明显的影响,使延伸率略有降低、表面硬度有所增高、冲击韧度略有下降,但可以大幅度提高循环载荷作用下金属的疲劳强度和耐应力腐蚀能力。不过喷丸处理法会使材料表面的显微组织结构发生变化,受喷表面变得粗糙,工件尺寸增大[6]。喷丸处理法适合用于各种机械、航空、航海、矿山、铁路、运输、重型机械、军械等行业。

3 结束语

在焊接结构中普遍存在焊接残余应力,总体来说其作用弊大于利,焊接残余应力不仅会影响焊件的加工质量和尺寸稳定性,也会降低焊件的使用性能。焊接残余应力的测定方法和消除方法有很多,也各有优缺点。通过比较各种残余应力的消除方法,可以从操作难易程度、工作效率、经济成本等方面来选择合适的残余应力消除方法,延长焊件的使用寿命,避免或减少不良事故发生造成的经济损失,争取获得更大的经济效益和社会效益。

[1] 杜则裕.焊接科学基础[M].北京:机械工业出版社,2012.

[2] 谷贺雄,王波,刘伟.设计加工中减小或消除焊接残余应力的实用对策[J].汽车实用技术,2015(3):116-118.

[3] 康少波.GJ钢焊接方管截面残余应力的测定和分析[D].重庆:重庆大学,2010.

[4] SOETE W, VAN CROMBRUGGE R. An industrial method for the determination of residual stresses[J]. Proc.SEAS,1950,8(1):17-28,1950.

[5] 陈玉安,周上祺.残余应力X射线测定方法的研究现状[J].无损检测,2001,23(1):19-22.

[6] 姜传海,杨传铮.内应力衍射分析[M].北京:科学出版社,2013.

[7] EN 15305:2008 Non-destructive testing—Test method for residual stress analysis by X-ray diffraction[S].

[8] GB/T 26140-2010 无损检测 测量残余应力的中子衍射方法[S].

[9] GB/T 32073-2015 无损检测 残余应力超声临界折射纵波检测方法[S].

[10] GB/T 33210-2016 无损检测 残余应力的电磁检测方法[S].

[11] ASTM E837-13a Standard test method for determining residual stresses by the hole-drilling strain—Gage method[S].

[12] GB/T 31218-2014 金属材料 残余应力测定 全释放应变法[S].

[13] GB/T 31310-2014 金属材料 残余应力测定 钻孔应变法[S].

[14] 王超逸,吕丹,苏洪英,等.测定钢板残余应力的改进盲孔法[J].理化检验-物理分册,2015,51(11):781-783.

[15] 王庆光,林泉洪.冲击压痕法在残余应力测定中的应用[J].理化检验-物理分册,2008,44(3):129-131.

[16] 靳红泽,胡木生.用X射线衍射法测定振动时效后水电站钢岔管中的残余应力[J].理化检验-物理分册,2009,45(1):22-25.

[17] 刘柏清,王新华,陈冬青,等.Q345钢对接焊缝的残余应力测试[J].理化检验-物理分册,2015,51(11):769-771.

[18] HUTCHING M T, WITHERS P J, HOLDEN T M,etal. Introduction to the characterization of residual stress by neutron diffraction[M]. Boca Raton: Taylor δ Francis, 2005:1-23.

[19] 孙光爱,陈波.中子衍射残余应力分析技术及其应用[J].核技术,2007,30(4):286-289.

[20] 奂永慧,徐平光,殷匠.角度分散法中子衍射应力测试技术的应用[J].理化检验-物理分册,2012,48(4):235-240.

[21] 丁昌,汤伯歌,王三保,等.不同热处理方法消除焊接残余应力的研究[J].郑州轻工业学院学报(自然科学版),2005,20(4):68-70.

[22] 宇慧平,冯峰,张亦良,等.过载拉伸消除不锈钢焊接残余应力的数值分析[J].焊接学报,2016,37(8):119-123.

[23] 赵东升,吴国强,刘玉君,等.预拉伸法降低异种钢焊接残余应力的作用研究[J].船舶力学,2013,14(8):920-924.

[24] 李荣锋,谭伯聪,李立军,等.爆炸法消除100 t转炉炉壳中腰环缝的焊接残余应力[J].冶金设备,2000(1):22-23.

[25] 李娜,李剑.激光表面处理对7075铝合金航空实体结构残余应力的影响[J].铸造技术,2016,37(1):51-54.

[26] 杨伟光,刘奇威.核电站大型钢结构焊缝锤击法消应力[J].电焊机,2013,43(12):73-76.

[27] 尹何迟,刘龙飞,陈立功,等.振动时效在HT-7U核聚变真空装置残余应力消除中的应用[J].湖南科技大学学报(自然科学版),2010,25(2):17-19.

[28] 崔高健,林玉霞,滕加庄.超声波检测和消除铝合金焊接残余应力的应用现状[J].轻合金加工技术,2008,36(10):1-4.

[29] 刘子建,张状.深冷处理消除铝合金残余应力的研究[J].铝加工,2014,37(2):35-37.

MeasurementandEliminationMethodsofWeldingResidualStress

LUShuyuan,WANGWeizhong,YULu,SHIWei,LIUFeng,WUCheng

(Changshu Entry-Exit Inspection and Quarantine Bureau, Changshu 215500, China)

Based on the analysis of the generating reasons of the welding residual stress, the common measurement and the elimination methods of the welding residual stress were researched. The advantages and disadvantages of different methods were discussed. In practical work, the appropriate methods of residual stress elimination should be chosen according to the difficulty degree of operation, work efficiency, economic cost and so on. Finally it was pointed out that the research and measurement of the welding residual stress had important significance to the manufacture and scientific tests.

welding residual stress; measurement method; elimination method

10.11973/lhjy-wl201709002

2017-03-13

卢书媛(1980-),女,工程师,博士,主要从事金属材料检测及失效分析等方面的工作,lushuyuan_0929@163.com

TG115

:A

:1001-4012(2017)09-0624-05