转炉渣热焖试验研究

钱 强

(攀枝花钢城集团公司,四川攀枝花 617022)

转炉渣热焖试验研究

钱 强

(攀枝花钢城集团公司,四川攀枝花 617022)

为提高转炉渣的综合利用率,降低渣中游离氧化钙含量,对热态转炉渣进行热焖预处理试验,通过不同打水量和热焖周期,探索了游离氧化钙的最佳消解途径。试验结果表明:利用转炉渣余热将冷水汽化后成为蒸汽,每吨热渣需消耗近0.6t的水量。在冷却水的喷洒时间周期上,应以30 min的短周期为宜,且在第2天及第4天仍然需要各喷洒一次,整体热焖时间需要近150 h,可使转炉渣中的游离氧化钙消解至2%以下。

转炉渣;热焖;f-CaO;粉化率

1 引言

转炉钢渣是炼钢过程中,为了脱除杂质而加入一定量石灰等造渣材料而形成的。由于氧化钙、氧化铁及氧化镁含量高,目前已大部分用于水泥铁质校正料、水泥混合材以及炼铁烧结熔剂等。但由于转炉渣中含有较高的游离氧化钙,极易产生膨胀开裂的危害,限制了其在水泥中的大量应用。而对于其预处理及深加工需因地制宜,攀钢由于场地有限无法实施在线翻渣处理,只能根据炼钢生产安排的要求,转炉渣渣罐统一组罐后才能运往渣场倾翻,由此造成了转炉渣流动性差,大部分呈(半)固态。国内钢铁企业普遍采用的预处理方法为热泼法[1],该方法具有排渣适应性强,渣、钢分离效果较好,便于保产的优点,不足之处在于占地面积大,焖渣时间长,用水量大,转炉渣粉化率低。特别是其中含有较高的游离氧化钙(f-Ca O),限制了其大规模的应用。为此,需采用匹配的处理工艺,解决这一问题。

2 试验材料

目前国内采用转炉渣的预处理工艺后,渣的粉化率低,块度不均匀,f-CaO含量普遍为6%~10%,这是采用传统的热泼工艺造成f-CaO偏高的主要原因,热泼渣经过打水后,表面的水分形成蒸汽随即散发,而内部的水分由于不能形成一定的压力,水分被蒸发或是冷却后渗透至渣底流走,致使大量的水分无法与转炉渣中的f-CaO充分接触,从而降低f-CaO的消解。

攀钢目前有120吨炼钢转炉5座,产钢500万吨,可产钢渣40万吨,日产渣量为1333 t。转炉平均冶炼周期为40 min、日平均出钢炉数35炉。对于造渣工艺,具有如下特点:铁水炼钢碱度R=CaO/ (SiO2+V2O5+TiO2)=2.66,石灰加入量为每吨钢30~50 kg,半钢炼钢碱度R=CaO/SiO2=3~5,石灰加入量为每吨钢15~30 kg。冶炼过程总渣量为65~70 kg/t钢,经拉碳倒炉流失一部分后,溅渣时的渣量约为35~45 kg/t钢。冶炼终点的转炉渣成分见表1,液态炉渣的温度为1400~1430℃,粘稠度较大。

表1 半钢炼钢冶炼终点的转炉渣成分

3 试验设备

试验用热焖箱见图1,是由10 mm厚的钢板焊接成1800 mm×1800 mm×2500 mm的长方体,上面加盖1820 mm×2520 mm的钢板一张,钢板上布置两个φ90 mm的减压排气阀。箱体四个顶角处焊接卡板,便于加上盖板后用角钢锲片卡紧以保证密封性。箱体底部留有两个泄水孔,便于冷却水的收集,距箱体顶部20 mm处布置一圈φ30 mm水管(箱体外部入水管为φ60 mm),并在箱体外接10 m的φ50mm的橡胶软水管,进行远程输送水,同时安装水表计量。在盖板内侧也焊接两排平行的水管,在每一根水管上均布置两排孔径小于5 mm的小孔,两排孔间距15 mm,同排之间孔距间隔40 mm。

图1 试验用热焖箱

4 试验方法

采用热泼技术利用转炉渣余热,是目前国内处理转炉渣普遍运用的方法。此次试验将热泼和热焖方式结合起来,将热泼产生的块状红色渣装入热焖箱内,施以雾状喷水,随后分六次间断喷水,停止喷水后保温保压。

将热焖箱的4/5埋于渣坑内,连接好水管,确保通水顺畅,即可进行热焖工艺试验,探索最佳的喷水及热焖工艺制度。

试验步骤:热泼弃渣结束后,用抓钢机抓取400~800℃的固态红色渣,投入热焖箱内,添加至箱体的4/5,压实、压平后加上盖板,用四个角钢锲片将其卡紧,在盖板上铺以500 mm厚的转炉钢渣后压实,以利于密封形成保温和保压的条件,接通水管对转炉渣进行分阶段打水,打水结束并热焖一段时间后,开启盖板,挖出自然堆放,取样分析。

4.1 第1次试验

按照上述试验步骤,分六次打水。前三次每打水10 min停1 h;后三次每打水10 min停2 h,打水结束后继续热焖10 h,打开盖板,取样分析。

试验开始即进行打水,由于热焖箱内存有较高的热应力,热量被水吸收后迅速气化,产生强大的蒸汽压力,迫使排气阀瞬间被冲开,白色蒸汽释放出来,随着内部压力的逐渐减少,水分也随之蒸发完毕。1 h后无蒸汽排放,即进行第2次补水,补水后仍有少量蒸汽排出,说明表面的热量已散失,只有内部的钢渣还有待进一步的冷却,第3次补水后无气体释放,箱体内已无压力存在,水分顺渣流走。

4.2 第2次试验

依然分六次打水,加大打水量,前三次每打水30 min,停1 h;之后的三次每打水15 min,停1 h,打水结束后焖渣36 h再打开盖板,取样分析。

为了提供更多的蒸气,增加了打水量,由于停水导致第二次的打水量不足,从而加大了第三次的打水量,随后缩短打水周期,结束全部打水后继续热焖36 h,开盖后取样分析。

4.3 第3次试验

此次试验,在热焖箱体上方四周加焊水管,水管上布有5 mm的小孔,与箱体盖板上的喷水管使用同一水源,从而加大水量。

依然分六次打水,前三次每打水30 min停30 min;后三次每打水15 min停30 min,打水结束焖渣48 h后补充水分15 min,热焖4天后再补水15 min,打开盖板,取样分析。

第一次打水结束30 min后,强行关闭排气阀,并用大块钢渣压紧,防止新蒸汽的泄漏,并使热焖箱内保持一定的压力,让蒸汽与f-CaO充分接触,之后分阶段缩短打水周期,让水分快速与f-CaO反应。六次打水结束后热焖2天,继续打水15 min,4天后再打水15 min,开盖后取样分析。

5 试验结果分析

经过三次热焖试验,掌握了热焖的技术要求,特别是水量及打水周期,对转炉钢渣的热焖起着主要的作用,表2、3、4为三次热焖试验的打水及化验情况。

表2 第一次热焖试验打水及化验结果

由表2中的打水情况及化验结果可以看出,按照逐步加大打水周期,每次打水10 min后,热焖渣中的f-CaO含量相比热泼渣有所减少,但只有上层及中层的稍有降低,说明少量的水蒸气与上层及中间层渣中的f-CaO发生了反应,而剩余的水分只能沿着冷渣的表面流走,没有达到热焖的条件。其次水量不足,导致未能产生更进一步的急冷作用。观察热焖后的转炉钢渣,发现仍有300 mm左右的大块渣存在,粉化情况不理想,未能进入渣块内部进行更充分的热焖。转炉渣密度按3000 kg/m3计,经测算,每吨热渣的耗水量为7.8/(1.8×1.8×2.5)× 4/5×3=0.4 t,全部热焖耗时18 h。

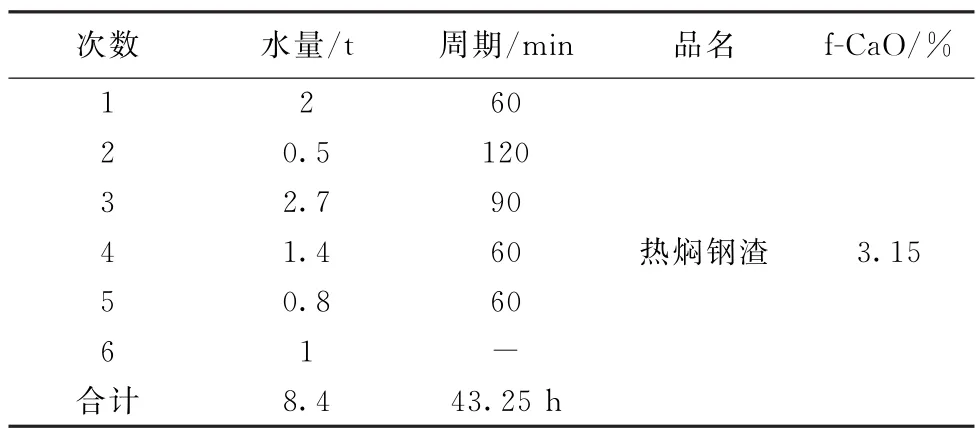

表3 第二次热焖试验打水及化验结果

由表3可见,适当增加水量并缩短打水周期,每吨热渣的耗水量为8.4/(1.8×1.8×2.5)×4/5×3= 0.432,全部热焖耗时43.25 h。同时,为了保证更好的热焖,全部打水结束后还自行焖渣36 h,可以增加一定的压力,使焖解能力增强。最终,综合取样热焖渣中的f-CaO含量得到了大幅度的下降,表明加大水量和延长热焖时间完全可以实现f-CaO的消解。

表4 第三次热焖试验打水及化验结果统计表

由表4中的数据可见,为了达到再次增加水量并缩短打水周期,对热焖箱体的打水系统进行了优化,同时对后续的自行热焖继续延长时间,给与充分的热焖条件,让水蒸气进入渣块内部,实现全部的焖解。每吨热渣的耗水量为11.9/(1.8×1.8×2.5) ×4/5×3=0.61 t,全部热焖耗时149.76 h。

首先,观察了热焖后的转炉渣,第三次热焖后的转炉渣块度大小不均,但相比前两次已无大块,粉化情况稍好于前两次。采用铁棍推捣热焖渣时,随即松散分离。挖取15.5 kg的热焖渣,通过19 mm的筛网筛分后,筛余为4.65 kg,筛下物占70%,表明粉化效果较好。这说明以上的措施使热焖箱内保持一定的压力,不仅让蒸汽与f-CaO充分结合,而且产生急冷作用和体积膨胀,使转炉渣破解。

综合对比三次热焖试验所需的水量及时间周期可见,要使转炉渣中的游离氧化钙得到充分的消解(<2%),每吨热渣消耗近0.6 t的水量是必不可少的;其次,在冷却水的喷洒时间周期上,应以30 min的短周期为宜,且在第2天及第4天仍然需要各喷洒一次,整体热焖时间需要近150 h。这样,第一天的高频率喷洒产生较大的压强是为了热渣的急速冷却粉化,让渣块产生较大的裂缝,促使渣铁的分离,便于后续冷却水及蒸汽进入热渣的内部,而第2天和第4天的喷洒则是为了实现游离氧化钙的充分消解,转化为氢氧化钙达到最终的粉化目的。

综合以上分析,采用焖罐热处理工艺,保持一定的热焖压力,缩短热焖周期,可使蒸汽在一定压力作用下浸入转炉钢渣缝隙的能力增强,蒸汽与转炉钢渣中的f-CaO发生反应,生成氢氧化钙产生体积膨胀,使钢渣自解粉化,达到破碎的目的,同时消除了转炉钢渣的不稳定因素,为在建材中的应用提供了一定的保障。

6 结语

(1)利用转炉钢渣余热将冷水汽化后成为蒸汽,使钢渣f-CaO得到消解。

(2)热焖中产生蒸汽越多,渣汽接触时间越长,蒸汽在一定压力作用下浸入钢渣隙缝能力亦越强,钢渣中f-CaO获得最大的消解,产生体积膨胀使转炉渣自身破解。

(3)使转炉渣中的游离氧化钙消解至2%以下,每吨热渣需消耗近0.6 t的水量。

(4)在冷却水的喷洒时间周期上,应以30 min的短周期为宜,且在第2天及第4天仍然需要各喷洒一次,整体热焖时间需要近150 h。

[1] 李辽沙,曾 晶,苏世怀,等.钢渣预处理工艺对其矿物组成与资源化特性[J].金属矿山,2006(12):71-74.

[2] 张同生,刘福田,王建伟,等.钢渣安定性与活性激发的研究进展[J].硅酸盐通报,2007,26(5):980-984.

Experimental Research of Pyrolysis of Converter Steel Slag

QIAN Qiang

(Panzhihua Steel City Group Company,Panzhihua 617022,Sichuan,China)

In order to increase the comprehensive utilization ratio of converter slag and reduce the content of free calcium oxide,the hot reduction treatment of hot converter slag was carried out,and the optimum digestion route of free calcium oxide was explored by different water quantity and heat storage period.The test results showed that the waste heat of converter slag is used to vaporize the cold water into steam,and each ton of hot slag needs to consume nearly 0.6 tons of water.In the spraying time cycle of cooling water,the short period 30 min is appropriate,and in second day and 4th day still needs the spray once,takes nearly 150 hours of time to hot-stewed slag,digesting free calcium oxide in converter slag is less than 2%.

converter slag,pyrolysis,f-CaO,pulverization rate

TF09

A

1001-5108(2017)04-0017-03

钱强,硕士,高级工程师,主要从事固体废物处理与再利用研究工作。