宽体客机机身框段适坠性仿真分析与评估

张晓敏,马骢瑶,霍雨佳,牟浩蕾

(中国民航大学a.工程技术训练中心;b.天津市民用航空器适航与维修重点实验室,天津 300300)

宽体客机机身框段适坠性仿真分析与评估

张晓敏a,马骢瑶b,霍雨佳b,牟浩蕾b

(中国民航大学a.工程技术训练中心;b.天津市民用航空器适航与维修重点实验室,天津 300300)

针对宽体客机机身结构适坠性设计、验证及适航审定需求,分析机身框段不同破坏模式下的吸能特性。建立双层宽体客机机身框段有限元模型,分析其在9.14 m/s坠撞速度下的动态响应特性。针对两种不同的宽体客机机身框段下部结构变形破坏模式,研究得到两种情况下座椅与地板连接处加速度响应和机身各部件吸能情况。仿真结果表明,不同破坏模式下宽体客机客舱空间都得到较好维持,座椅与地板连接处的加速度在人体耐受极限范围内,相同机身部件吸能量不同,其适坠性能可通过改善货舱下部吸能能力得到进一步提升,可为宽体客机结构适坠性设计、分析及评估提供参考。

宽体客机;适坠性;有限元法;失效模式;加速度响应;吸能特性

运输类飞机结构适坠性能对于航空乘员安全具有重要影响。飞机结构适坠性设计的主要目标是限制传递给乘员的坠撞冲击力,维持机身结构完整性,并防止机身结构穿透,确保乘员的可生存空间[1]。新设计、新结构、新材料、新技术的大量应用,给中国即将研制的宽体客机机身结构的适坠性设计、验证及适航审定提出了新的要求。

欧美针对宽体客机结构适坠性开展了大量研究工作。2006年7月起,美国联邦航空管理局(FAA)先后发布了宽体客机结构适坠性相关专用条件SCs(special conditions),包括 25-321-SC(A380-800)、25-537-SC(A350-900)、25-362-SC(B787-8)等,明确了宽体客机适坠性要求及其坠撞安全水平[2-4]。

2007年起,波音公司对B787进行了3次试验[5-6]:客舱地板下部结构(带货物箱)的压缩试验;客舱地板下部结构倒置冲击试验;10 ft(3 m)长的机身下部结构30 ft/s(9.14 m/s)的坠撞试验。同时,FAA联合华盛顿大学采用积木式研究方案,针对B787货舱地板下部吸能结构开展了大量试验、仿真及结构优化分析研究,目前已经完成了LS-DYNAMAT54仿真分析工作[7]、方管/C型梁/L型梁试验与仿真研究[8]、货舱下部支撑杆铺层优化设计研究[9],以及部件级、整机级仿真分析研究[10]等,为B787的验证及适航审定提供了重要技术支持。国内目前主要针对窄体客机进行了机身框段适坠性试验及仿真研究工作[11-12],宽体客机适坠性相关研究工作几乎未开展。

针对宽体客机机身结构设计特点,开展宽体客机机身结构适坠性研究工作具有重要意义。本文首先分析机身框段坠撞不同破坏模式,然后建立双层宽体客机机身框段的有限元模型,利用LS-DYNA求解其在9.14m/s坠撞速度时的动态响应特性,针对不同宽体客机机身框段坠撞变形破坏模式,分析研究座椅与地板连接处的加速度响应以及机身各部件的吸能情况等。

1 机身框段坠撞破坏模式

针对飞机结构适坠性设计、验证及适航审定需求,欧美等国开展了大量飞机机身框段坠撞试验研究[13-17]。

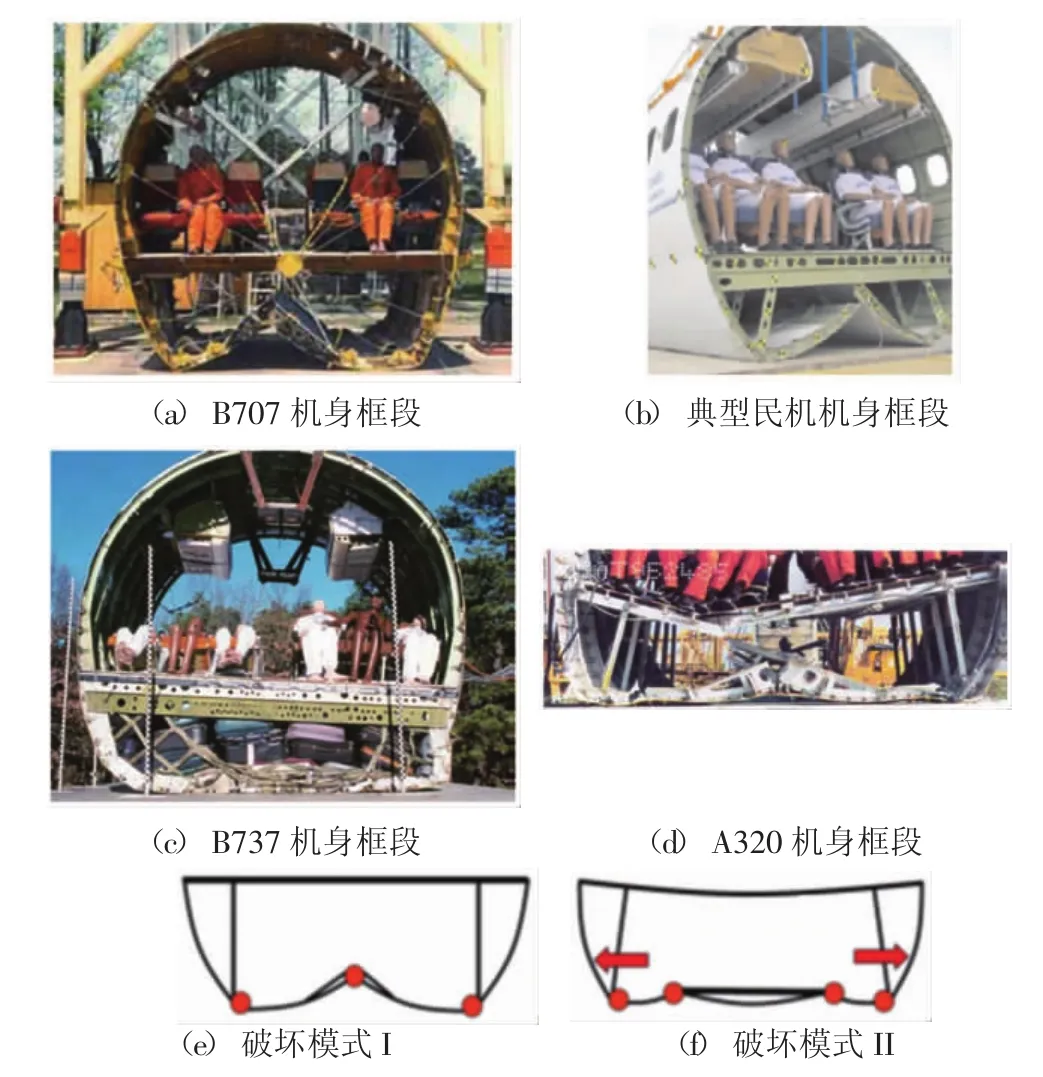

图1给出了几种不同型号窄体客机机身框段坠撞试验变形情况。

图1 机身框段坠撞后结构变形Fig.1 Deformation of impacted fuselage section

图 1(a)和图 1(b)分别为 B707 和中国进行的典型民机机身框段坠撞后变形图,其破坏模式为机身下部结构向上弯曲断裂,机身框也向内弯曲,整个机身框段呈三铰式破坏。图 1(c)和图 1(d)分别为 B737 和 A320机身框段坠撞后变形图,其破坏模式为机身下部结构压平,机身框向内弯曲形成两个塑性铰。这两种不同的机身框段坠撞破坏模式可为宽体客机适坠性设计及分析提供参考,本文基于这两种破坏模式开展研究。

2 宽体客机适坠性仿真模型

2.1 宽体客机有限元模型

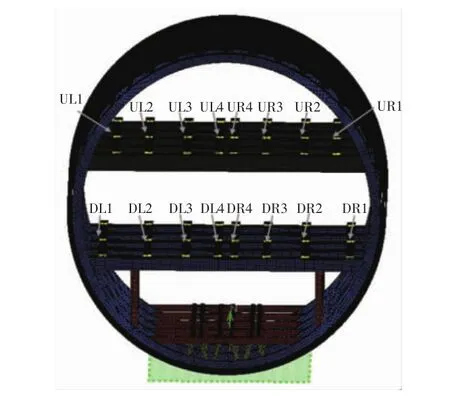

以A380的机身结构为参考,建立双层宽体客机机身框段有限元模型,如图2所示。机身框段截面形状近似为椭圆形,高度为8 410 mm,宽度为7 142 mm,机身框段总长2 600 mm,有限元模型中包括5框4段、上下两层客舱,每层客舱3排座椅,框与框之间的距离为600 mm。机身段模型包括蒙皮、隔框、桁条、上部客舱地板梁及座椅导轨、下部客舱地板梁及座椅导轨、下部客舱地板支撑杆、货舱地板梁及地板导轨以及货舱支撑杆等结构。

图2 机身结构有限元模型Fig.2 Finite element model of aircraft fuselage section

2.2 参数及边界条件设置

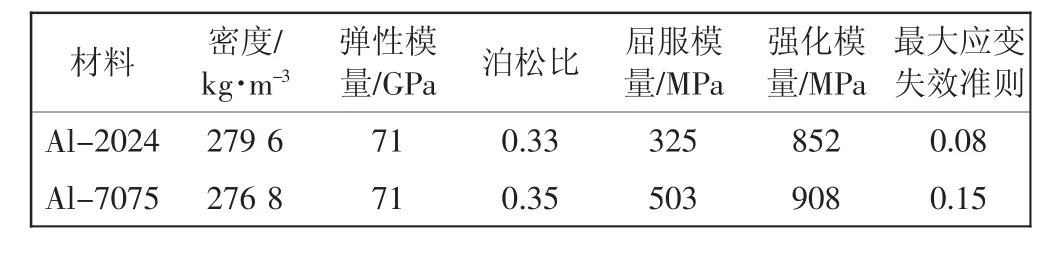

模型左右对称,座椅和假人以集中质量的形式附在座椅与地板连接处。参考CCAR25.562要求[18],每个座椅和假人的质量为88 kg,下层客舱左右两边的外侧为三联座椅,其余为两联座椅,因此有限元模型共有48处座椅与地板连接点,乘员与座椅总重为4 224 kg。输出中间一排的16个座椅与地板连接处的加速度响应,如图2所示。机身框段蒙皮采用Al-2024铝合金,其他结构采用Al-7075铝合金,力学性能参数如表1所示,采用材料模型MAT_24_PLASTIC_KINEMATIC。有限元模型采用二维BT壳单元,共包括237 212个壳单元、246 475个节点。

表1 铝合金力学性能参数Tab.1 Parameters of aluminum mechanical properties

机身框段模型以9.14 m/s的速度垂直撞击刚性地面。机身各部件之间、机身框段与地面之间用CONTANT_AUTOMATIC_SINGLE_SURFACE定义接触。静摩擦因数0.2,动摩擦因数0.1。

3 宽体客机适坠性能仿真分析

3.1 变形模式

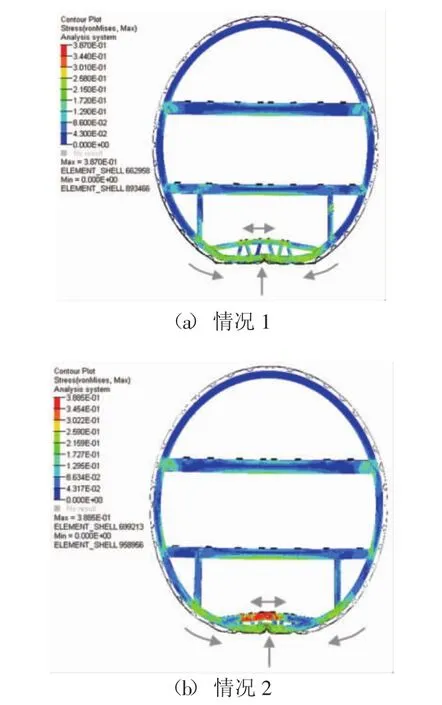

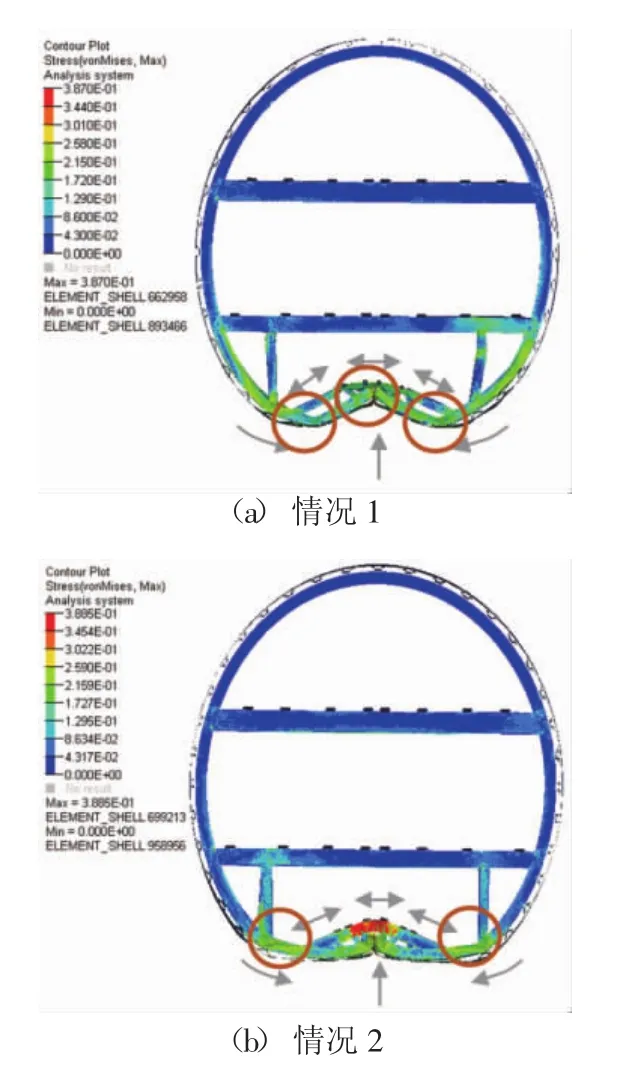

图3、图4分别给出50 ms和150 ms两种不同失效模式下的机身框段变形图和应力云图。

图3 机身框段模型在50 ms时变形图Fig.3 Deformation of fuselage model at 50 ms

从图3可看出,机身框段撞击刚性地面时,受到较大的初始面内挤压载荷作用,在50 ms时,机身框受压变形,蒙皮产生轻微褶皱,货舱地板支撑杆开始变形,地板梁也开始向上弯曲变形,情况2变形情况基本一致,但在货舱地板梁中间出现较大的集中应力。

图4 机身框段模型在150 ms时变形图Fig.4 Deformation of fuselage model at 150 ms

在150 ms时(如图4所示),对于情况1来说,机身框下部及蒙皮向上弯曲,货舱地板梁向客舱地板方向发生较为严重的隆起,承受拉伸和弯曲载荷作用。机身框段呈三铰式变形,这3处塑性铰分别位于最外侧货舱地板支撑杆与机身框连接区域(2个)和机腹中部位置(1个)。情况2的破坏模式与情况1不同,机身下部结构压平,机腹中间严重褶皱,货舱地板梁向上弯曲,承受拉伸和弯曲载荷作用,并在中间位置出现最大的集中应力。机身框在其与客舱地板支撑杆连接处向内弯曲,形成两个塑性铰。

两种情况下,机身框段内部结构连接均得到较好维持,货舱下部结构发生严重屈服变形,客舱地板支撑杆未贯穿地板,能够保证乘员-座椅系统及撤离通道。在坠撞过程中,两层客舱地板梁变形较小,有足够的可生存空间,满足客舱最大变形量(坠撞前后客舱空间变化)不超过15%的要求。机身结构完整性得到有效维持,从而为保证客舱乘员安全提供了空间条件。

3.2 加速度响应特性

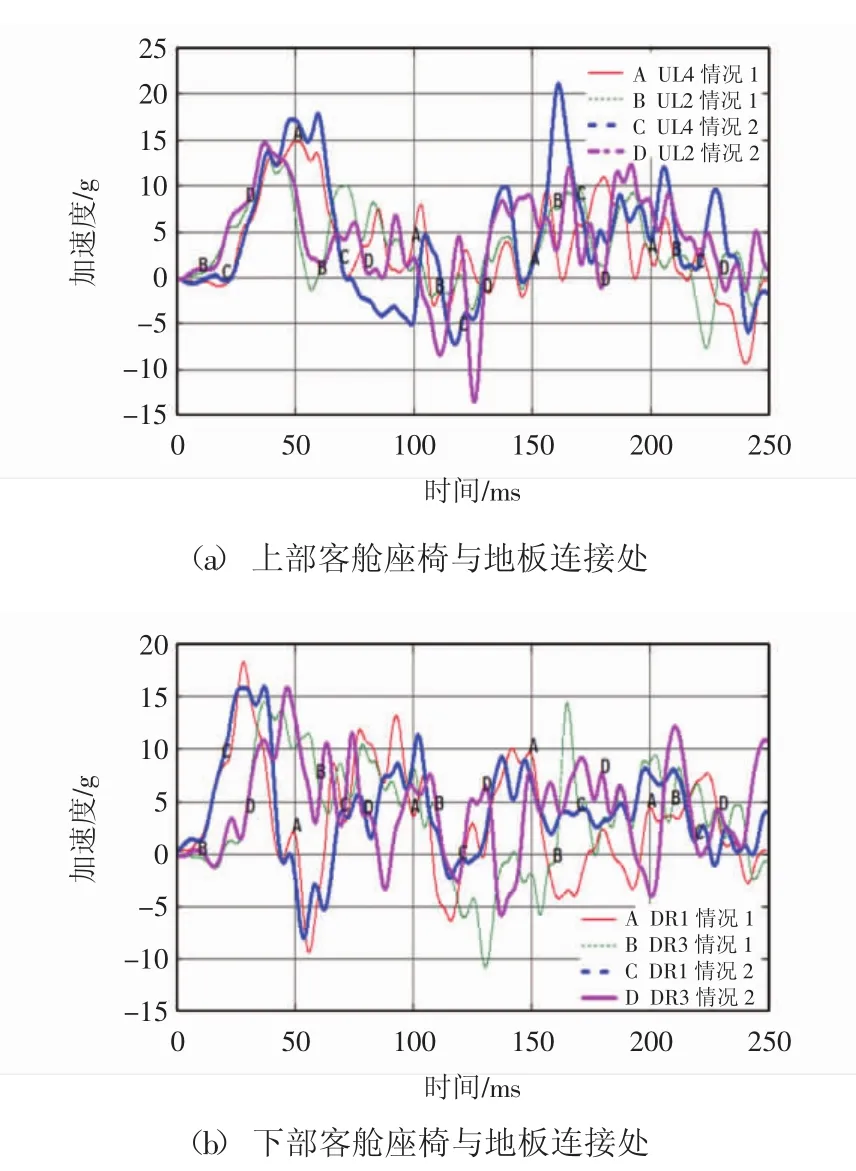

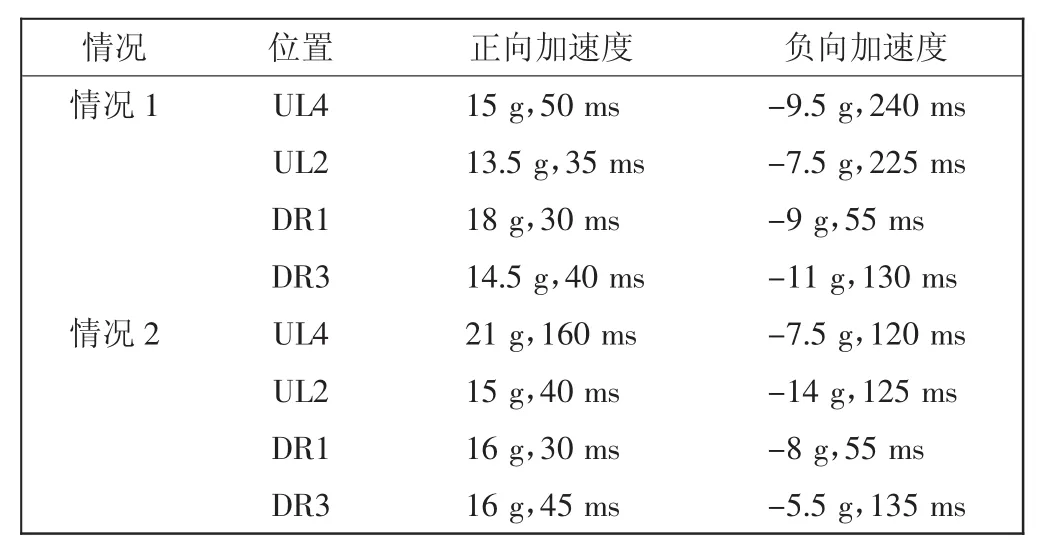

图5给出了下部客舱DR1和DR3以及上部客舱UL2和UL4共计4处的座椅与地板连接处加速度-时间历程曲线。表2给出了两种情况下的峰值加速度(包括正向和负向加速度)及出现时间。

从表2看出,正向峰值加速度为21 g,负向峰值加速度为-14 g。人体承受的正向加速度(眼球向下)幅值不超过25 g,负向加速度(眼球向上)幅值不超过15 g。可见两种情况下加速度均在人体耐受极限范围内。

3.3 结构吸能特性

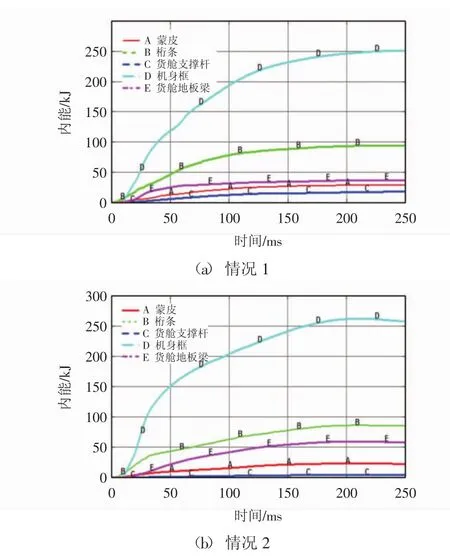

图6给出了情况1的机身框坠撞能量-时间历程曲线。坠撞过程中总能量基本保持不变;坠撞动能平稳转化为结构内能。情况2的能量-时间曲线变化基本一致。两种情况下,能量曲线光滑平稳过渡,没有发生突变,且没有明显能量增加,仿真结果合理。

图5 座椅与地板连接处加速度-时间历程曲线Fig.5 Acceleration-time curve of seat-floor connection

表2 峰值加速度及其对应时间Tab.2 Peak acceleration and its corresponding time

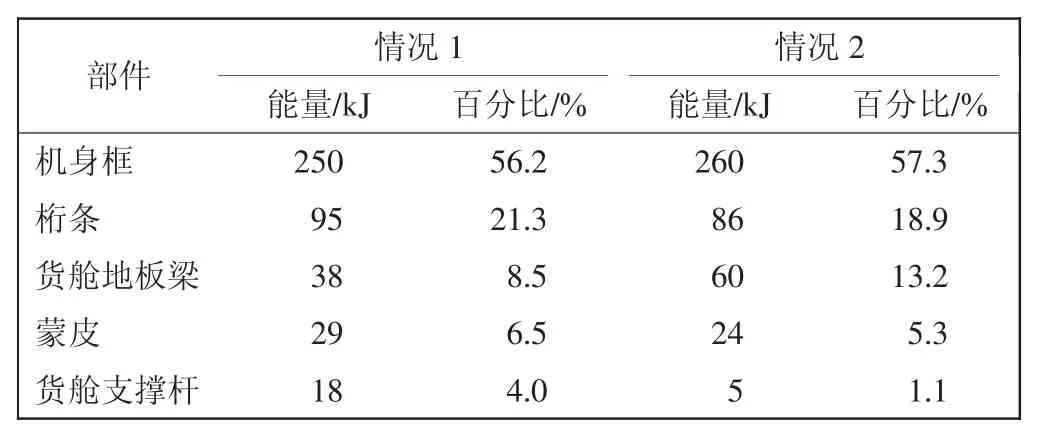

机身框段在坠撞过程中,主要通过机身各结构件的变形来吸收坠撞动能。图7给出了主要部件能量吸收情况随时间变化曲线,表3给出了机身框段各部件吸能量及吸能百分比。

图7 机身各部件吸能-时间历程曲线Fig.7 Energy aborption-time curve

表3 机身框段各部件吸能特性Tab.3 Energy absorption characteristics of components

两种情况机身框段结构按吸能量由多到少的次序均为机身框、桁条、货舱地板梁、蒙皮、货舱支撑杆,但相同部件的吸能量有所不同。相对于情况1来说,情况2的机身框吸能量增加10 kJ,增加1.1%;货舱地板梁吸能量增加22 kJ,增加4.7%;而桁条、蒙皮以及货舱支撑杆的吸能量都相应减少。对于宽体客机来说,宽体客机机身截面直径的加大,货舱地板下部结构将在坠撞过程中起到更重要的吸能作用。情况2货舱地板下部结构(货舱地板梁和货舱支撑杆)的吸能量比情况1的吸能量多9 kJ,增加1.8%。

4 结语

1)双层宽体客机机身框段在坠撞过程中两种结构变形情况下破坏过程都较为稳定,客舱生存空间得到有效保障,变形量不超过15%,为保证乘员安全提供了必要条件。

2)宽体客机坠撞过程两种破坏模式下,上、下部客舱座椅与地板连接处的正向加速度和负向加速度幅值均在人体耐受极限范围内,能满足乘员生存需求。

3)两种情况下,宽体客机机身框段结构吸能量由多到少依次为机身框、桁条、货舱地板梁、蒙皮、货舱支撑杆,但同一部件的吸能量有所不同。另外,宽体客机机身结构中,货舱地板下部结构在坠撞过程中起到更重要的吸能作用,日后可通过优化设计,进一步提升货舱地板下部结构的吸能能力,提高结构适坠性。

[1]张 弘,魏荣祥.通用飞机抗坠撞设计指南[M].北京:航空工业出版社,2009.

[2]FAA.25-321-SCSpecialConditions:AirbusModelA380-800Airplane,Crashworthiness[S].2006.

[3]FAA.25-362-SC Special Conditions:Boeing Model 787-8 Airplane;Crashworthiness[S].2007.

[4]FAA.25-537-SC Special Conditions:Airbus A350-900 Airplane Crashworthiness,Emergency Landing Conditions[S].2014.

[5]Boeing performs crash test on 787 fuselage section[EB/OL].(2007-08-22)[2017-04-20].http://komonews.com/archive/boeing-performs-crashtest-on-787-fuselage-section.

[6]Boeing performs key 787 dreamliner crash test[EB/OL].(2007-08-24)[2017-04-20].http://www.manufacturing.net/news/2007/08/boeing-performs-key-787-dreamliner-crash-test.

[7]FERABOLI P,WADE B,DELEO F,et al.LS-DYNA MAT54 modeling of the axial crushing of a composite tape sinusoidal specimen[J].Composites:Part A,2011,42(11):1809-1825.

[8]FERABOLI P.Development of a corrugated test specimen for composite materials energy absorption[J].Journal of Composite Material,2008,42(3):229-256.

[9]FERABOLI P.Development of a modified flat plate test and fixture specimen for composite materials crush energy absorption[J].Journal of Composite Material,2009,43(19):1967-1990.

[10]FERABOLI P,DELEO F,WADE B,et al.Predictive modeling of an energy-absorbing sandwich structural concept using the building block approach[J].Composites:Part A,2010,41(6):774-786.

[11]刘小川,周苏枫,马君峰,等.民机客舱下部吸能结构分析与试验相关性研究[J].航空学报,2012,33(12):2202-2210.

[12]郑建强,向锦武,罗漳平,等.民机机身下部结构耐撞性优化设计[J].航空学报,2012,33(4):640-649.

[13]FASANELLA E L,ALFARO-BOU E.Vertical Drop Test of a Transport Fuselage Section Located Aft of the Wing,NASA-TM 89025[R].1986.

[14]FASANELLA E L,JACKSON K E.Crash Simulation of a Vertical Drop TestofaB737FuselageSectionWithAuxiliary Fuel Tank[R].US Army Research Laboratory,Vehicle Technology Center,Langley Research Center,2000.

[15]ABRAMOWITZ A,SMITH T G,VU T.Vertical Drop Test of a Narrowbody Transport Fuselage Section with a Conformable Auxiliary Fuel Tank Onboard[R].FAA,2000.

[16]ABRAMOWITZ A,SMITH T G,VU T,et al.Vertical Drop Test of a Narrow-body Transport Fuselage Sction with Overhead Stowage bins[R].FAA,2002.

[17]LEPAGE F,CARCIENTE R.A320 Fuselage Section Vertical Drop Test,Part2:Test Results[R].CEAT test report S95 5776/2,European Community funded research project‘Crashworthiness for commercial aircraft’,1995.

[18]CCAR-25-R4,中国民用航空规章:第25部-运输类飞机适航标准[S].北京:中国民用航空局,2011.

(责任编辑:刘智勇)

Crashworthiness simulation analysis and evaluation of wide-body aircraft fuselage section

ZHANG Xiaomina,MA Congyaob,HUO Yujiab,MOU Haoleib

(a.Engineering Techniques Training Center;b.Civil Aircraft Airworthiness and Maintenance Key Lab of Tianjin,CAUC,Tianjin 300300,China)

For the requirements of crashworthiness design,verification and certification of wide-body aircraft,different failure modes of fuselage sections are analyzed.Finite element model of double decks wide-body aircraft fuselage section is developed and the dynamic responses of wide-body fuselage section subjected to vertical impact velocity of 9.14 m/s are analyzed.The failure modes,acceleration responses and energy-absorbing characteristics are obtained and analyzed.Simulation results show that the cabins of wide-body aircrafts are well maintained for the two different cases,and the acceleration responses of junctions between seats and floor are within the limits of human tolerance.The energy absorbed by the same fuselage structures are different for two cases,the energy-absorbing capability of cargo floor structures can be improved by optimizing design,and thus the wide-body aircraft crashworthiness performance can be enhanced,which has a certain reference value for crashworthiness design,analysis and evaluation of wide-body aircraft fuselage section.

wide-body aircraft;crashworthiness;finite element method;failure mode;acceleration response;energy absorbing characteristics

V223

:A

:1674-5590(2017)04-0036-05

2017-03-03;

:2017-04-10

中央高校基本科研业务费专项(3122017020);中国民用航空局科技基金项目(MHRD20140207)

张晓敏(1985—),男,河北沧州人,助教,硕士,研究方向为航空事故分析、飞机结构修理.