循环油浆泵的布置及配管特点

杨 旭

(中石化广州工程有限公司,广东 广州 510000)

循环油浆泵的布置及配管特点

杨 旭

(中石化广州工程有限公司,广东 广州 510000)

催化裂化是石油炼厂用重质油生产汽油的主要工艺之一。催化装置的循环油浆泵尺寸大,工作介质温度高,含固体颗粒,布置难度大,体现了催化装置的特色。本文重点结合中国石化股份有限公司金陵分公司350万t/a重油催化裂化装置的实例来讲述循环油浆泵的布置和配管特点。

催化裂化;循环油浆泵;配管布置

催化裂化是在470~530℃温度和0.1~0.3MPa的条件下,在热和催化剂的作用下,使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程。新鲜原料(减压馏分油和重油)经过换热后,在提升管反应器内与高温催化剂接触并立即汽化,高温油气从反应器顶部流出,进分馏塔,经分馏后得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。

油浆容易结焦、结垢,从而造成油浆循环系统堵塞,给装置的安全生产带来隐患。为防止油浆系统设备及管道结垢,设置阻垢剂化学药剂加料成套系统注入循环油浆泵(P-209ABC)入口管线。

在泵的配管时,要结合物料特性,合理布置,确保设备平稳运转,装置安全生产。

1 泵的布置要点

金陵催化装置的泵区共分为三个部分,冷油泵区、热油泵区及水泵区。冷热油泵区独立布置,间隔约8m。热油泵包括原料油泵(P-201AB)、顶循环油泵(P-204AB)、轻柴油泵(P-205AB)、贫吸收油泵(P-206AB)、分馏一中泵(P-207AB)、分馏二中泵(P-208AB)、循环油浆泵(P-209ABC)、产品油浆泵(P-212AB)。

除水泵为顶进顶出形式外,其余泵均为端进顶出的离心泵。

成排布置的泵端基础边与管桥轴线距离为1350 mm。泵端基础边取齐布置整齐美观,同时泵的排水沟可取齐布置。1350 mm这个距离是从循环油浆泵出口线支架设置来考虑的。如图1所示,P-209ABC出口线为DN500,管线在地面层紧贴泵水沟,向上跨过管桥一层侧梁。支架1为P01型底部设管墩的支架,要求B值≥300 mm,支架2为P15型管托(l=300 mm),DN500的弯头长度为762 mm,要求C值≥300/2 + 762 + 100=1012 mm,A= B + C =1312 mm,圆整至1350 mm。

图1 泵基础布置Fig.1 Layout of foundation

按整齐划一考虑,泵出口嘴子对齐。除循环油浆泵尺寸较大不好统一外,管桥西侧所有泵出口距管桥轴线700mm。这个尺寸是综合所有泵的设备外形尺寸后圆整得到的。

2 泵的管道选材和管道布置

按工艺流程要求,油浆自分馏塔底经循环油浆泵抽出后分为两路,一路作为回炼油浆与回炼油混合后直接送至提升管反应器(R-101A),另一路先与自常减压装置来的初底油经原料油初底油换热器(E-215A/B)换热,再经原料油-循环油浆换热器(E-212A/B)、循环油浆蒸汽发生器(E-213A~D)产生3.5MPa级饱和蒸汽将温度降至280℃后,分为三路,其中两路返回分馏塔,第三路产品油浆进入产品油浆-热水换热器(E-214A~D)冷却至90℃,作为产品油浆送出装置。

循环油浆泵的介质入口温度350℃,出口温度375℃,吸入压力0.35MPa,吐出压力1.32MPa,介质密度为857kg/m3,。油浆系统的管线等级均为3H5S1R,材料为合金钢12Cr5Mo。该材料适用于高温含硫油品,可抵挡240℃以上的高温硫腐蚀。

泵采用两开一备的运行方式。基础尺寸为5500 mm×1940 mm。

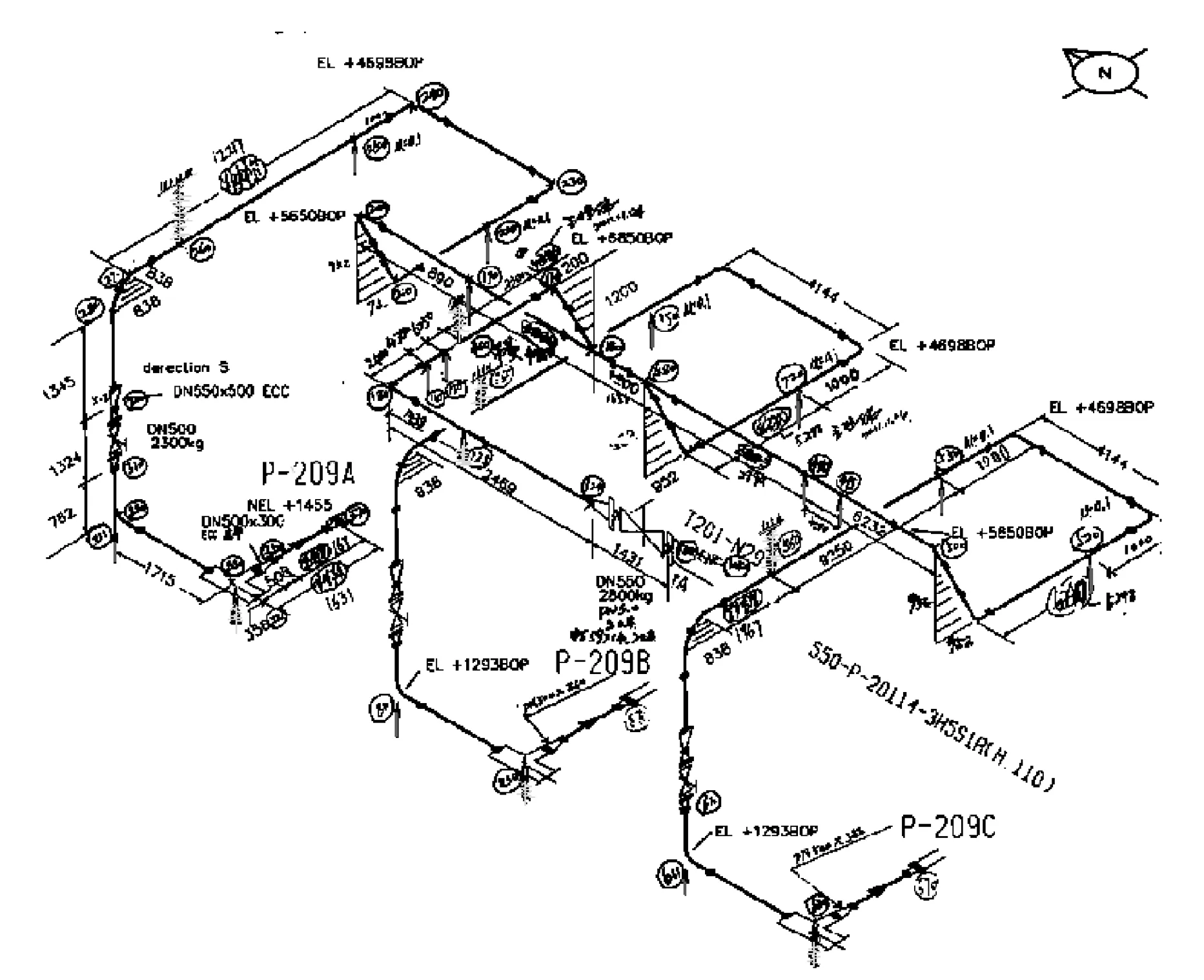

图2 泵管道布置Fig.2 Arrangement of pipe

如图2所示,三台泵配管一致,入口线包着出口线在同一层侧梁上绕π弯。管桥跨距为9000 mm,一跨放置一台泵合适;如果一跨放置两台,则上层管道距结构柱子间距不够或地面层管道离柱子太近,操作检修空间不够。出入口管线布置在泵同一侧,另一侧供电缆接线和检修操作。这样做的好处还包括出入口的连通线距离最短、泵的辅助管线便于集中引线。

泵的入口管线为DN550,出口管线为DN500,入口管道按介质流向步步低布置,且不应存在“气袋”[1]。油浆含固体颗粒,且粘度大,为防止管道堵塞积聚,循环油浆泵(P-209ABC)和产品油浆泵(P-212AB)进口管采用底平安装。其他泵进口均采用顶平安装。

按惯例,热泵出口管道走下“U”形状增加管嘴柔性时,“U”形管底部标高与泵体中心标高取齐,使泵嘴至“U”形底部两段竖管上热胀相等,应力最小。但P-209ABC泵中心高度较高,为满足竖管上的安装空间,没有采用水平管与泵中心标高取齐的走法。

考虑到油浆的颗粒容易损坏阀门,PID要求P-209ABC出口线使用两个切断阀,在介质对第一道阀磨损严重时使用第二道阀进行控制。因此配管时,将止回阀和第一道切断阀布置在地面水平段上,第二道切断阀布置在竖管上。水平布置的切断阀手轮向上,竖直管上的切断阀手轮偏30°朝向通道,便于操作。由于两道闸阀的手轮操作比一道闸阀占据了更多的空间,所以在布置P-209ABC的附属小管线时,需要考虑避开这些空间,合理规划。

主管桥一层侧梁高度为TEL+4000 mm,不能满足 P-209ABC出口管道最小连接所需高度。泵的出口嘴子标高为NEL+2303 mm,按最小连接接法兰、大小头、弯头,管顶保温外层标高为EL+3864 mm,加净空100 mm,加侧梁高300 m圆整后,将P-209ABC所在⑥至⑨轴线一层侧梁抬高至TEL+4500 mm。

本装置要求泵的切断阀≥DN300时使用电动闸阀,共有53处电动阀。

3 泵管道支架设置的要点

图3 P-209(ABC)入口管道应力分析空视图

Fig.3 Stress analysis of inlet pipe

泵进出口管道应进行热应力计算。作用于泵管嘴处的力,不得超过泵管嘴子允许受力。泵管嘴允许受力应由制造厂提供,当制造厂无数据时,泵管道对泵接管法兰的最大允许推力和力矩应符合API610的规定[2]。

如图3所示,循环油浆泵入口管线由T-201进泵。共使用了4处吊簧、4处支簧。主管南北方向跨度约15 m,为吸收南北方向的热胀,入口线分支在TEL+4500 mm的侧梁上各自绕1个平π弯。入口线在过滤器处设置弹簧支架1,来调节泵嘴受力,地面弯头处选用刚性支架2,为可调式支架,在刚支2后选用弹簧吊架3,解决此处管道易脱空的情况。在T-201开口处最近的支架选用弹簧支架4来调节管嘴受力。T-201的开口方位朝北,走一段'“L”形管后再入管桥,这种走法柔性比开口方位朝东直接接入要好。若开口方位朝南,则“L”弯比较长。图中管线走法柔性好,且经济合理。

如图4所示,出口管线均为刚性支架。出口分支走了一个下“U”来增加管道柔性,减少管嘴受力;出口分支各自绕了一个1个平π来吸收南北方向的热胀;主管距离较长,南北方向跨度约54 m,设置了一个π弯来吸收热胀。

图4 P-209(ABC)出口管道应力分析空视图

Fig.4 Stress analysis of outlet pipe

图5 泵顶吊梁的布置

Fig.5 Arrangement of crane beam

如图5所示,泵的辅助管线布置在紧靠管桥A轴线1600 mm长的衍生梁(TEL+3600BOP)上。距A轴线6000 mm处设一道梁(TEL+4500BOP),支撑出口管线。距A轴线2000 mm处设一道梁(TEL+4500BOP),并从它下面设P-209ABC的三根电机吊梁(P-209ABC的每台泵重约6t,电机重约5t,底座重约4t)。

4 泵的保护线和辅助管道

在泵进出口管线的竖管上设置DN100的连通线,从切断阀后引出。出入口立管上没有足够长的直管段(需要L≥300 mm)供连通线安装,或者高度操作不便(EL+3100以上),因此将连通线接在切断阀后大小头上,以降低安装高度。值得注意的是,须使用偏心大小头,在平的那一侧开洞接管。为防止连通线小阀门处堵塞,将小阀门布置在位于低点的水平管上,在水平管上设排凝,此排凝兼做入口线的阀前排凝用。

在出口线上设置DN25的暖泵线,形式为两切断阀中间加一个限流孔板。一端设在止回阀前竖管上,一端设在第一道切断阀后。暖泵线紧贴出口线布置,尽量短,少拐弯,最小距离水平管后接阀,阀门均水平布置,防止暖泵线堵塞。由于泵体积大,通过出口返回入口的暖泵线可能在泵出入口之间短路,无法预热整个泵体,影响暖泵效果。因此泵自身设置暖泵回路,并从暖泵线上引一个分支接泵体的暖泵线接口,这个DN25的暖泵线分支要设止回阀和切断阀。

从管桥上引一根蒸汽线做泵用蒸汽线,泵用吹扫线从主管线顶部引出;最靠近主管末端的泵吹扫线从主管底部引出,其三阀组处的排凝可用作主管低点排凝。

按装置要求,从埋地循环水线上引一根作泵用循环水线。为防止管线冻凝,循环水线不宜有死角,接完分支后直接接管帽。循环水线上设防冻跨线,应靠近阀门最近处布置,防止死角处冻凝;循环水线上的排凝阀应靠近阀门最近处布置。此外泵的相关管线还有密封氮气线、封油线、重污油线。这些管线应尽量成组布置,以便安装支架[3]。

5 总结

随着装置大型化的发展趋势,泵的管路系统会更加完善,包括辅助管线和工艺相关切换管线。泵实际到货与厂家发布的设计图纸不一致,增加未知接管的情况也会随着制造厂设计的成熟而好转。对泵设备的配管设计而言,做到整个装置风格统一,并且在细节处规范合理,才是设计的精品。

[1] 张德姜,王怀义,刘绍叶,等.石油化工装置工艺管道安装设计手册.第一篇[M]. 北京:中国石化出版社,2009:185.

[2] 张德姜.全国压力管道设计审批人员培训教材[M].2版.北京:中国石化出版社,2011:360.

[3] 王怀义.石油化工管道安装设计便查手册[M].北京:中国石化出版社,2003:586.

(本文文献格式:杨 旭.循环油浆泵的布置及配管特点[J].山东化工,2017,46(13):109-111,116.)

Layout and Piping Design of Circulating Slurry Pump

YangXu

(Guangzhou Petrochemical Engineering Corporation/SINOPEC,Guangzhou 510000,China)

Catalytic cracking is one of the major processes for the production of gasoline with heavy oil in refineries. The layout of circulating slurry pump in catalytic device is difficult for its characteristics mainly include large size, high temperature of working medium and high solid content. This paper explains the layout and piping design of circulating slurry pump with an example of 3.5 million tons/year heavy oil catalytic cracking unit of Jinling Petrochemical Industries.

catalytic cracking; circulating slurry pump; piping design

2017-04-30

杨 旭(1986—),女,河南信阳人,工程师,2007年毕业于河南科技大学,从事石化装置的管道设计工作。

TE964

B

1008-021X(2017)13-0109-03