AR/VR仿真建模技术在航天器研制中的应用探索

王 璐,赵 寒,宋文龙,徐晨光

(中国空间技术研究院总体部,北京 100094)

AR/VR仿真建模技术在航天器研制中的应用探索

王 璐,赵 寒,宋文龙,徐晨光

(中国空间技术研究院总体部,北京 100094)

AR/VR仿真建模技术通过显示设备将虚拟世界与现实环境相融合,改进人机交互模式,使用户能够提前认知或模拟体验未来产品或现实环境下的操作行为。在低成本、短周期、高质量的型号产品研制形势下,面对航天器复杂构造以及不可达空间环境下的可行性设计,采用模型可视化、虚拟试验等方式模拟实物操作,减少设计反复以及物理试验产生的成本,提高物理产品的好用易用性。本文在总结提出航天器研制面临的虚拟仿真验证需求基础上,分析了开展工程应用的关键技术,并通过典型案例进行了技术验证。为逐步建立航天器虚拟现实中心,实现AR/VR技术在航天器研制过程中的全面应用,进行了有效的技术探索。

虚拟现实;增强现实;仿真建模

0 引言

虚拟现实(Virtual Reality,简称VR),是一项允许用户与计算机仿真环境进行实时交互的人机界面综合技术,集成了计算机图形技术、计算机仿真技术、人工智能、传感技术、显示技术、网络并行处理等技术,通过创建和表现虚拟物体与虚拟空间,使用户能够基于自身视、听、触等感受及自然技能对虚拟世界中的物体进行考察或操作,激发创新“灵感”。增强现实技术(Augmented Reality,简称AR),发展于虚拟现实技术,是将虚拟的场景叠加到真实场景中,实现对现实的增强,是一种结合图像识别、虚实融合、人机交互、三维显示等关键技术实现对自然世界感知、交互、反映的混合技术。

近年来,随着计算机图形加速能力、浮点计算能力、实时分布处理能力的大幅度提高,以及传感器和显示技术的飞速发展,AR/VR技术和设备开始走向成熟,研究应用领域已逐渐从海陆空军事、医疗、娱乐、艺术、教育等传统应用发展到工业制造、机器人、数据可视化、军事培训等新兴领域应用,呈现出良好的应用前景。

在航空航天制造领域,波音777型号作为首个完全没有物理样机即投产的商用飞行器,在研制过程中大量采用虚拟现实技术,通过交互手段对产品的功能、制造、装配、维修进行虚拟实验,使设计更改和返工率减少了50%以上,装配问题减少了50%~80%,并提前一年完工。美国Fusion媒体公司、麻省理工学院以及美国宇航局(NASA)目前正在合作开展一项虚拟现实研究项目,旨在让用户能够远在人类宇航员真正登上火星表面之前便能提前体验漫步火星的真实感受。根据真实火星科学数据构建地形和环境,通过允许用户在火星表面行走,或是驾驶一辆火星车原型自由探索数个平方公里大小区域内各处地点,完成一系列指定的科学探测目标。国内中航通用飞机有限责任公司率先成功使用可视化协调决策平台系统实现了真实视觉仿真、驾驶员视界优化、复杂电气系统及供油管路系统仿真优化、起落架与水箱等专利技术应用模拟、多部门协同设计方案改进等工作,并于2012年珠海航展中首次采用沉浸式轻量化虚拟现实技术完整展示了一款新设计的整机虚拟样机数字模型[4]。相比之下,我国航天器研制工作中,在VR/AR仿真建模技术应用方面开展的研究工作很少,大多集中在高校的科研单位,鲜见与航天器产品工程结合的应用研究,尚处于起步探索阶段。

随着我国空间事业不断发展,航天器研制呈现出任务愈发复杂、重量体积不断增加、结构形式多样等新特点,对于体系效能分析、构型布局设计、总装设计等研制环节的仿真分析要求越来越高,对无法抵达或地表无法复现的太空环境等方面的模拟仿真的需求也日益迫切。以火星探测任务为例,传统以地面物理样机验证为主的方法难以满足火星探测器研制所面临的苛刻要求,如火星重力场在地球无法充分模拟测试,探测器登陆减速需面对1600度极端高温,整个登陆过程对于操作失误完全是“零容忍”等等。因此在航天器研制过程中,工程人员需要引入比现有的数字化设计工具更有效的AR/VR技术手段来进行更高效的产品原型设计,更直观的思维表达,更有效的交流,以及更精确的试验验证探索。

本文在总结提出航天器研制面临的虚拟仿真验证需求基础上,剖析了开展工程应用的关键技术,并通过典型案例进行了技术验证。为逐步建立航天器虚拟现实中心,实现AR/VR技术在航天器研制过程中的全面应用,进行了有效的技术探索。

1 航天器虚拟仿真应用需求

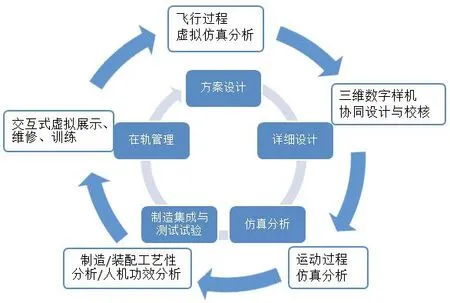

航天器研制过程涉及设计与仿真分析、制造集成、测试试验、在轨管理等多个环节,其中多项工作面临较多的未知性,也存在很多地面无法开展的物理试验验证环节以及不可逆的操作环节,需要借助AR/VR技术虚拟可视化、虚实融合等特点,完善产品设计方案,加强试验验证分析,培训宇航员或操控人员,完成未知空间探索等任务。具体需求体现在以下几方面:

图1 AR/VR虚拟仿真建模技术在航天器研制各环节的应用需求

1)飞行过程虚拟仿真分析

大型复杂航天器方案设计阶段,需要开展轨道与星座设计、动力学分析等工作,通过飞行过程虚拟仿真分析,可以在航天器研制早期发现总体设计中的问题,减少设计修改对详细设计等后续工作的影响。在轨运行期间,常常需要在一定的背景下完成某些关键动作,例如载人空间站与载人飞船的交会对接、月球轨道的交会对接、月面工作环境条件下,对这些重要飞行过程利用虚拟现实及仿真系统进行过程和场景演示,实时了解航天器在轨运行期间的飞行轨道、姿态以及操作响应等情况,能够有助于设计师及用户获得更加真实的沉浸式体验,帮助进行在轨任务规划与飞行过程的优化。

2)三维数字样机协同设计与校核

将传统的文字、图纸等平面构形描述转换为方案“立体”模型,在方案阶段提供一个或多个“看得见、摸得着”的虚拟样机替代“功能不健全”的演示样机,将各不同岗位的设计师组织起来,开展设备布局、电缆敷设、视角优化等工作,使得不同专业的人员共同开展设计及校核评审,互相帮助发现设计中存在的问题、了解设计缺陷和不足,减小不必要的设计余量,降低制造加工难度,在产品研制早期进行改进,避免在后期更改造成的时间和资源成本浪费。

3)产品运动过程仿真分析

实现快速的路径规划和碰撞干涉检查,例如在嫦娥五号探测器研制任务中,利用沉浸式的虚拟现实技术进行火星车表取机械臂运动规划及仿真。传统进行运动规划时,需要建造外太空试验环境以及半物理仿真装置等设备,反复切换立体空间视角用以观察机械臂任务规划是否合理,是否与其他设备产生干涉;利用沉浸式的虚拟现实系统,通过多视角的影像合成和虚拟仿真,任务规划人员能够非常直观立体的看到机械臂的运动路线,方便规划人员进行规划验证,提高验证效率。

4)制造/装配工艺性分析/人机功效分析

随着航天器功能性能复杂程度的不断提高,对星船产品的设备布局设计提出了更高的要求,航天器空间利用率要求越来越高,航天器的系统集成与制造装配能力面临着日益严峻的挑战。航天器的系统集成与装配是对航天器系统设计结果正确性、可操作性的一次重要检验,在实际的装配过程中,可能会发生需安装的设备与周边结构或设备发生碰撞、安装路径无法通过,电缆插拔空间不足等问题。需要通过虚拟现实系统在设计阶段进行虚拟装配验证操作,模拟在真实环境中对航天器各零部件进行各类装配操作,在虚拟操作过程中进行实时的碰撞检测、装配约束处理、装配路径和顺序的验证,对整个过程进行仿真验证和预演,对装配过程中可能出现的问题进行排查,对装配设计和操作的正确性及可行性进行验证,以便及早的发现总装设计中的潜在问题,从而减少实施过程中的风险,同时达到缩短了卫星研制周期,降低设计成本,提高总装效率的目的。

5)交互式虚拟展示、维修、训练

利用虚拟现实与仿真系统对操作人员进行培训、演练,给操作人员一种身临其境的感觉,以熟悉操作内容和过程,减少正式操作过程中的错误。利用虚拟现实与仿真系统辅助进行在轨故障的诊断,当在轨发生故障时,可替代地面模拟器。根据地面试验测试结果,构建真实产品的在轨模型,替代地面模拟器。根据在轨实时数据构建虚拟产品状态,进行实时的展现,不同学科、不同部门的专家在模型上进行快速讨论。对抢救方案进行演练,特别是地面不可试验项目,早期看到结果是否满意,避免因在轨演练对航天器造成损害。

2 关键技术分析

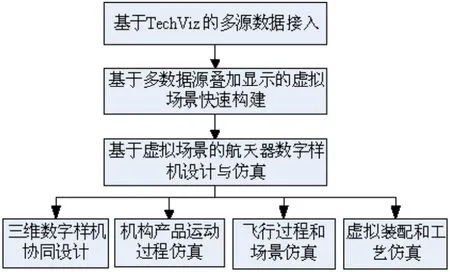

航天器研制涉及光、机、电、热等多学科复杂设计,过程中需要使用多种类型的任务分析、设计、仿真工具,如三维建模Pro/E、轨道分析STK、动力学分析Adams、流场分析Fluent等,将产生的大量异构格式数据进行协同工作。为了可视化展现计算与分析结果,在虚拟环境中开展人机交互式协同研制,需要突破多源数据接入、虚拟数字场景快速重建、虚实结合的人机交互等关键技术,将各类异构数据接入到虚拟环境中,开展基于多数据源叠加显示的虚拟场景快速构建,再将纳入虚拟环境中的数据按照空间关系进行正确的叠加显示,快速构建虚拟场景,支撑三维数字样机协同设计、机构产品运动过程仿真、虚拟装配和工艺仿真、飞行过程和场景仿真等工作,提升航天器任务分析、数字样机设计、机构运动及飞行过程虚拟仿真分析、人机功效分析等能力。总体实验方案路线图如图1所示。

图2 总体实验方案和路线

3 基于TechViz的多源数据接入技术

在航天器某型号虚拟现实系统应用过程中,借助TechViz基础平台二次开发实现ProE结构模型、Fluent分析模型等异构的多源数据接入到虚拟现实环境。通常CAD/CAE/CAM软件的3D显示底层技术是基于OPENGL的,通过TechViz进行渲染,实现3D模型的立体显示和多通道显示,再通过前端眼镜、手柄等交互设备实现实时互动。驱动TechViz软件支持同时运行多个应用程序,实时在同一画面中融合显示不同3D场景,将CAD的设计模型、仿真模型、流体力学分析结果数据等合成到同一个场景下进行显示,从平台层面支持多源数据的接入。

3.1 基于多数据源叠加显示的虚拟场景快速构建技术

可视化仿真的实质是采用图形或图像的方式对仿真计算过程进行跟踪、驾驭和结果处理,同时实现仿真软件界面的可视化[4]。航天器研制过程中使用的动力学分析软件MSC.Adams、流场分析软件Fluent等都具有可视化功能,通过虚拟现实系统软件的集成处理,将多学科的分析仿真结果进行叠加显示。

采用Ensight平台的图形后处理软件包中CAE求解器,通过多个数据解读器,进行有限元分析(FEA),计算流体力学(CFD)、结构、碰撞、动力学和大气动力学分析。同时,建立基于多数据源叠加显示的虚拟场景快速构建方法,实现航天器研制过程中所需的大量异构格式的设计、分析工具之间的协同工作,如轨道分析STK、星间链路计算结果、羽流、流场、热、动力学、静力学、受力变形等仿真分析结果,更为直观的展示在三维数字样机上,在同一个场景中的协同运作,共同支撑完成太阳翼、大型天线展开,羽流对卫星姿态的影响等设计与分析工作。

4 应用场景探索

在以上对AR/VR仿真建模技术的分析与研究基础上,以火星探测型号任务为背景,试点研制了一个虚拟现实环境下的火星车交互作业仿真案例。在模拟了火星表面的重力、地况等环境基础上,构建了火星车数字模型,设计了驱动路径规划模式,实现了在虚拟环境下对火星探测任务重要环节的仿真分析,为深空探测领域航天器任务规划的可视化验证提供了技术支撑。

图3 虚拟现实环境下的火星车在星表工作示意

采用AR/VR仿真建模技术在航天器型号研制领域的应用前景广阔,未来还可参与到以下工作场景。

如以遥感卫星型号任务为背景,开展任务规划仿真验证系统的研发工作,利用空间环境的历史数据,搭建与真实太空环境类似的虚拟现实场景,构造与卫星设计模型一致的仿真模型,通过数据驱动的方式模拟卫星进行记录成像活动、时拍时传活动等工作状态,验证卫星的姿态、电量、有效载荷是否能够满足任务要求,辅助多方案优化产品指标,最大化卫星的效益。

另外,在型号研制评审环节中,也可以支持在虚拟现实环境中开展设计校核和评审,如制作卫星结构展示环境,不同专业的设计师可以通过立体眼镜和手柄跟踪装置与虚拟环境中展示的结构立体模型进行交互,以1:1的显示比例逐级查看卫星的舱段、舱板、单机等静态三维模型以及机构运动情况,发现设计中存在的问题,大大提高复核复审的效率和准确性。

在航天器研制领域最能体现AR/VR仿真建模技术优势的是,开展人机功效仿真验证工作,在虚拟现实仿真环境中,建立完整的型号产品模型,实时将人1:1投射到虚拟空间中,通过人员的多重视锥和可达区域对各种交互方式进行仿真,在数字模型样机中验证操作者的可视性、通过性、可达性、舒适性。同时可以通过改变人体模型尺寸,针对不同身材的操作人员进行差异化验证,最终实现对使用及制造过程中人机问题尽早的预知,并提供更合理的设计及工艺规划方案,提升产品的一次装配成功率,减少反复。

5 结束语

AR/VR技术已经广泛应用于大型复杂产品的研制过程,在国内外大型科研生产类企业取得了显著的应用成效。面对航天器研制的新挑战和应用需求,还需要同步开展工程实践建设,在突破AR/VR关键技术基础上,逐步建设航天器虚拟现实中心,为工程人员提供一个沉浸式的航天器虚拟现实验证环境,使得航天器设计过程各个阶段的结果均可以在该系统中显示,有效地进行设计结果验证,辅助优选和核查设计方案,提高航天器产品的质量与可靠性,缩短研制周期,减少物理试制、试验的成本。

[1] 冉洋,朱飞,陈康.虚拟现实及增强现实技术在工业设计中的应用[J].激光杂志,2010,31(1):4-6.

[2] PALETTA L, SANTNER K.FACTS-a Computer Vision System for 3D Recovery and Semantic Mapping of Human Factors[M].Computer Vision Systems. Springer Berlin Heidelberg,2013:62-72.

[3] IMBERT N, VIGNAT F, KAEWRAT C. Adding Physical Properties to 3D Models in Augmented Reality for Realistic Interactions Experiments[J].Procedia Computer Science,2013,25:364-369.

[4] 王小同,杜芳,潘永仁,等.可视化仿真及其综述[J].计算机工程,1998,24(8):20-22.

[5] 张晨,裴莉,王聪,等.AR技术在机械化生产中的应用[J].农业网格信息,2013,12:48-51.

THE

WANG Lu, ZHAO Han, SONG Wen-long, XU Chen-guang

TP24

:A

:1009-0134(2017)08-0149-04

2017-05-24

王璐(19 -),