6061铝合金与H60铜合金TIG热导焊接头组织与性能

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

6061铝合金与H60铜合金TIG热导焊接头组织与性能

左勇田彧刘涛

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

采用TIG电弧加热H60铜合金,依靠热传导使6061铝合金熔化,从而实现铝/铜异种金属的可靠连接。使用扫描电子显微镜(SEM)、能谱分析(EDS)和X射线衍射(XRD)等分析测试方法对铝/铜接头微观组织进行观察和分析;研究了不同焊接电流对铝/铜接头界面组织和力学性能的影响。结果表明:铝/铜接头界面组织为铜合金母材/Al4Cu9反应层/Al2Cu反应层/α-Al+Cu5Zn8+Al2Cu相/铝合金母材;随着焊接电流的增加,靠近铜合金母材侧Al4Cu9+Al2Cu反应层的厚度逐渐增加,当焊接电流达到110 A,接头界面处可以观察到明显的裂纹;随着焊接电流的增加,铝/铜接头的拉伸载荷呈现出先上升后下降的趋势,最大拉伸载荷为1.67 kN。

铝合金铜合金TIG热导焊界面组织

0 序 言

铝合金和铜合金由于其优异的物理性能和优良的加工成形性而被广泛地应用到电力电子、航空航天和新能源汽车等领域中[1]。在实际应用过程中,必然会面临铝铜异种金属焊接的问题。但铝铜异种金属在热物理性能和化学性能方面存在很大的差异,例如两者熔点相差423 ℃,线膨胀系数相差约40%[2-3]。因此,在铝铜异种金属焊接过程中,接头极易产生脆性金属间化合物和热应力等方面的问题。

目前为止,国内外学者相继报道了铝铜异种金属的钎焊[4]、扩散焊[5]和搅拌摩擦焊[6]等研究工作,但上述方法焊接设备成本较高、设备操作复杂,同时易受接头形式限制,在实际焊接过程中受到极大的局限性。Rathod等人[7]提出激光热导滚焊方法来焊接5052铝合金和低碳钢,焊接过程中钢板在上铝板在下,焊接区域铝板熔化的热量来自于钢板的热传导,获得了力学性能优良的铝/钢焊接接头。TIG热导焊相较于激光热导焊而言,具有设备简便和成本低廉等优点。但先前的铝铜异种金属焊接的研究中尚未有关于铝铜TIG热导焊的报道,因此研究铝铜异种金属TIG热导焊接头界面组织和力学性能具有重要意义。

文中选用6061铝合金板和H60铜合金板,将铜合金板置于铝合金板上方,采用TIG电弧加热铜合金板,依靠铜合金板的热传导实现铝合金和铜合金的可靠有效连接。研究了不同焊接电流对铝/铜接头微观组织和力学性能的影响规律,建立工艺参数-微观组织-力学性能的关联。

1 试验方法

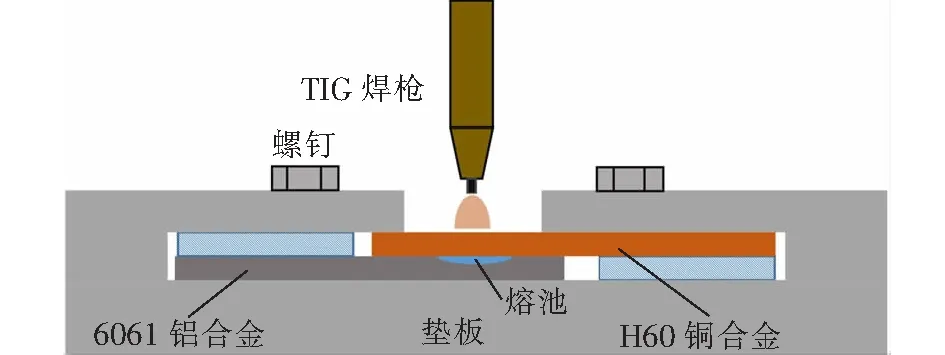

试验母材选用常用的6061铝合金板和H60铜合金板,试验尺寸均为90 mm × 60 mm × 1 mm。焊前用无水乙醇擦拭铝合金板和铜合金板表面的油污,用砂纸去除试板表面的氧化膜,将铜合金板放置于铝合金板上方,试样采用夹紧装置保证铝合金板和铜合金板保持良好接触,焊接过程示意图如图1所示。焊接过程中,TIG电弧加热铜合金板,依靠铜合金板的热传导,在铝合金板靠近界面处形成熔池,实现铝合金和铜合金的可靠连接。由于形成的是局部熔池,故此界面处不需要惰性气体保护,陈树海等人[8]的研究也证明了这点。焊机选用CLOOS公司生产的CLOOS-300型TIG焊机,试验所用焊接参数如下:焊接电流为80~110 A,焊接电压为20 V,焊接速度为5 mm/s,氩气流量约为18 L/min。

图1 铝/铜TIG热导焊示意图

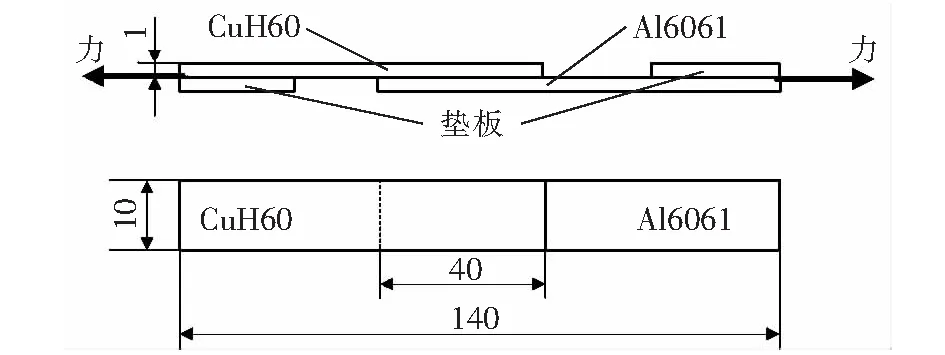

沿着垂直于焊接方向的横截面取样,依据标准金相工序制备试样,采用HITACHIS-4700型扫描电子显微镜对接头微观组织进行观察,同时对接头中各相采用能谱分析方法进行成分分析,并采用D8-ADVANCE型X射线衍射仪进行接头物相表征。采用线切割在垂直于焊接方向制备拉伸试样,拉伸试样尺寸如图2所示,在INSTRON-5569电子万能试验机上进行拉伸试验测试,拉伸过程中加载速率为0.5 mm/min,每种焊接参数下重复5次试验。此外,通过扫描电子显微镜观察接头的断口形貌。

图2 拉伸试样尺寸

2 试验结果及分析

2.1 焊接接头微观组织

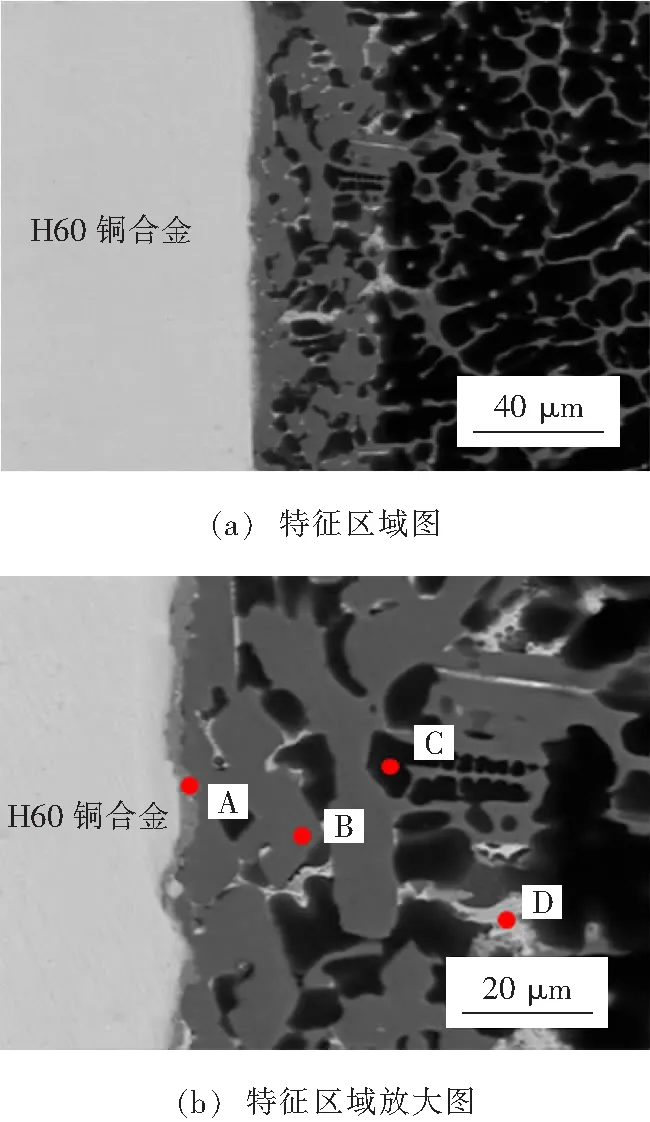

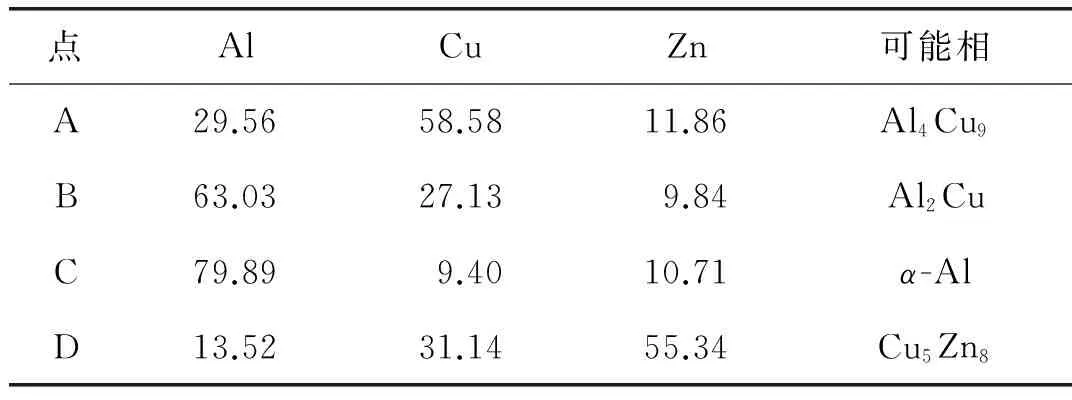

铝铜异种金属连接过程中,铜合金侧的界面反应层往往是接头的薄弱环节,因此,铜合金侧界面反应层是文中的研究重点。图3为焊接电流90 A下铝/铜接头靠近铜合金侧的微观组织及其放大图。由图3a可以观察到靠近铜合金侧的反应区域主要由以灰色相为主的特征区域组成。图3b所示为特征区域的放大图,此区域中各点能谱成分分析结果列于表1中。可以观察到靠近铜合金侧存在一层浅灰色反应层A,黑色相C和少量的白色相D分布在灰色相基体B中。依据能谱结果分析,浅灰色反应层A主要包含Cu元素和Al元素,结合参考文献[9]可以推测浅灰色反应层为Al4Cu9反应层。黑色相C主要包括Al元素,可能为α-Al相。灰色相B主要包括Al元素和Cu元素,且原子比约为2∶1,结合Al-Cu二元相图,推测灰色相可能为Al2Cu相。少量白色相D主要包括Cu元素和Zn元素,依据能谱结果和Cu-Zn二元相图,白色相D可能是Cu5Zn8相,Zn元素的出现主要是因为H60铜合金母材中含有一定量的Zn元素。

图3 焊接接头的微观组织

点AlCuZn可能相A29.5658.5811.86Al4Cu9B63.0327.139.84Al2CuC79.899.4010.71α-AlD13.5231.1455.34Cu5Zn8

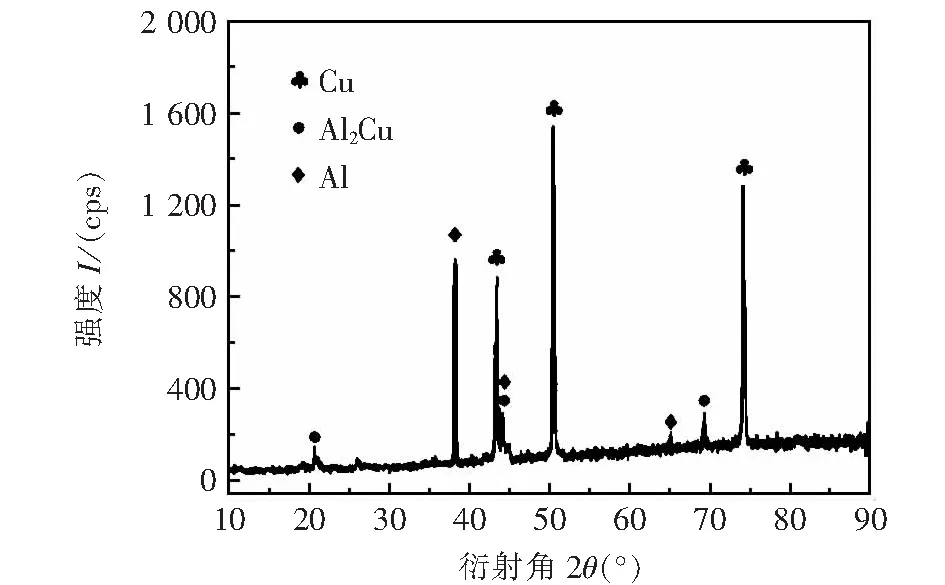

为准确表征接头中各物相组成,对所得接头界面处进行XRD分析,衍射结果如图4所示。可以观察到衍射结果中存在Al,Cu和Al2Cu相的衍射峰,表明了α-Al和Al2Cu相在接头中生成,从而验证了上述微观组织分析的结果。XRD分析结果中未检测出Al4Cu9相和Cu5Zn8相,主要由于接头中Al4Cu9相和Cu5Zn8相含量过低导致。

铝合金和铜合金的TIG热导焊过程中,TIG电弧加热铜合金板,依靠铜合金板的热传导,在铝铜界面处的温度超过铝的熔点660 ℃,靠近铜合金板的铝合金板会发生熔化,而界面处的温度未超过铜的熔点1 085 ℃,因此,TIG热导焊过程中的铝铜界面属于异种金属熔钎焊界面。焊接过程中,铜合金表面直接接触液态的铝合金溶液,Cu元素不断向液态铝合金中发生溶解和扩散,当铝铜界面处Cu元素的浓度达到饱和时,由于Al4Cu9相在Al-Cu金属间化合物中具有最低的自由能,Al4Cu9界面反应层优先在铜合金侧形成。Al4Cu9反应层的生成会阻碍Cu元素向液相中扩散,在靠近Al4Cu9反应层侧生成Al2Cu反应层,液相中的Cu元素浓度进一步降低,随着温度的降低,液相发生亚共晶转变L→α-Al+Al2Cu,靠近铝合金侧的微观组织主要由α-Al和少量的Al2Cu相组成。此外,由于H60铜合金中含有一定量的Zn元素,接头中会有少量的Cu5Zn8相生成。综上所述,铝/铜异种金属焊接接头的微观组织为铜合金母材/Al4Cu9反应层/Al2Cu反应层/α-Al+Cu5Zn8+Al2Cu相/铝合金母材。

图4 焊接接头的微观组织

2.2 焊接电流对接头微观组织的影响

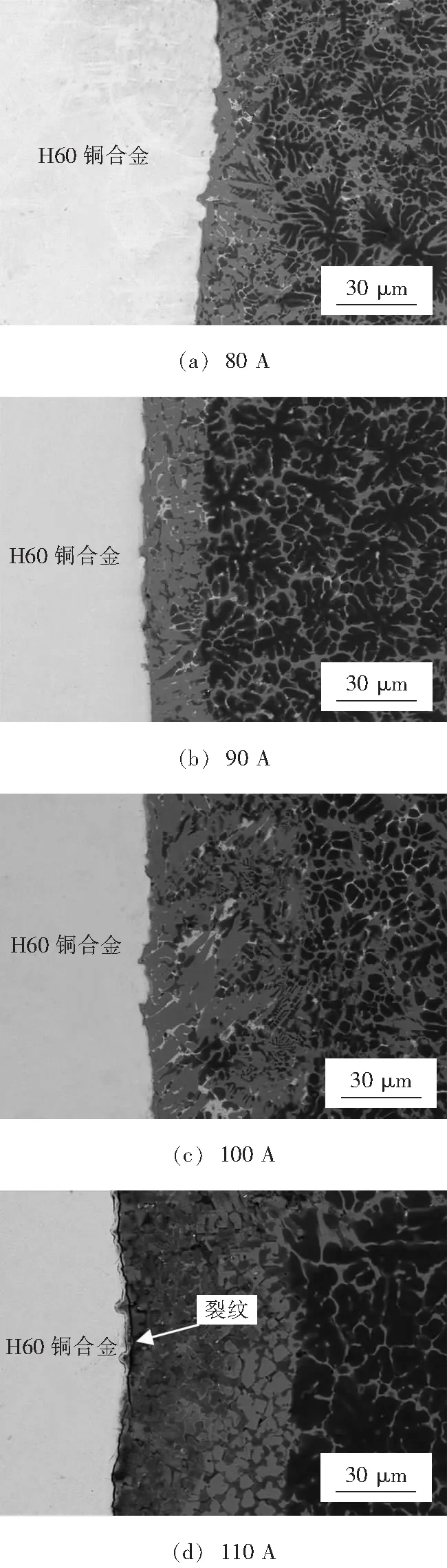

不同焊接电流对铝/铜接头微观组织的影响如图5所示。由图中可以观察到焊接电流对接头微观组织有较明显的影响。随着焊接电流的增加,靠近铜合金母材侧Al4Cu9+Al2Cu反应层的厚度逐渐增加。当焊接电流为80 A时(图5a),Al4Cu9+Al2Cu反应层的厚度为30 μm左右,当焊接电流增加到100 A(图5c),反应层的厚度约增加到50 μm。当焊接电流达到110 A时,在铜合金母材界面处可以观察到明显的焊接裂纹,且断裂主要沿着Al4Cu9反应层断裂,如图5d所示。这主要是由于Al4Cu9相的脆性本质导致的,相较于Al2Cu相,Al4Cu9相具有更大的脆性[10]。Al4Cu9+Al2Cu反应层的形成是实现铝/铜异种金属连接的关键,但太薄或太厚的反应层厚度都会降低接头的力学性能。

2.3 焊接电流对接头力学性能的影响

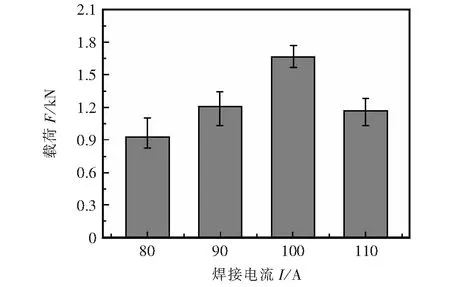

对于搭接接头拉伸试验,接头可能会沿着结合面断裂也可以会在母材上断裂,无法单独采用剪切或拉伸强度来评价[9]。因此,该试验采用接头的室温拉伸载荷大小评价接头的力学性能,拉伸试样尺寸如图2所示。图6为不同焊接电流下铝/铜接头的室温拉伸载荷。从图中可以观察到,随着焊接电流从80 A升高到100 A,接头的拉伸载荷逐渐增加,随后在较高的焊接温度下又明显降低。当焊接电流为100 A时,接头拉伸载荷达到最大值1.67 kN。当焊接电流较低时,Al和Cu元素之间的反应不充分,形成的Al4Cu9+Al2Cu反应层厚度较薄,所形成的反应层无法承载过高的载荷,造成接头承载能力较低。焊接电流的增加会促进Al4Cu9+Al2Cu反应层的生长,从而提高接头的结合质量,但当反应层厚度超过50 μm时,由于Al4Cu9+Al2Cu化合物的脆性导致接头易产生显微裂纹,从而显著地降低接头的力学性能。

图5 焊接电流对铝/铜接头微观组织的影响

图6 焊接电流对铝/铜接头载荷的影响

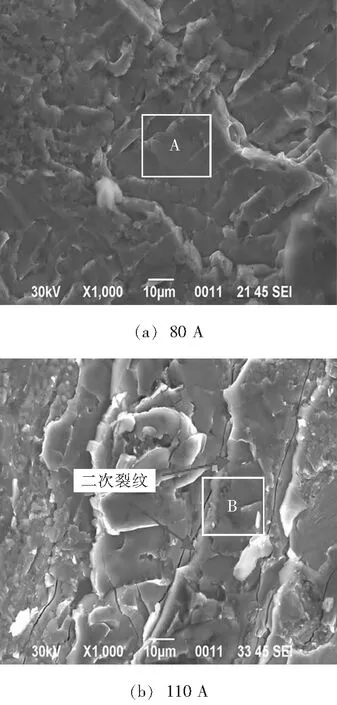

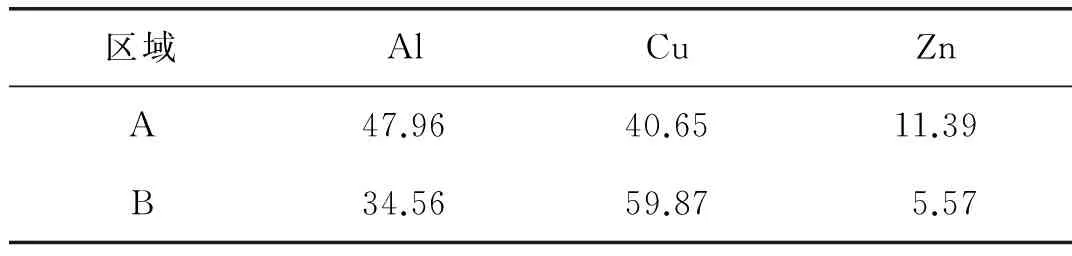

图7是铝/铜接头室温下的拉伸断口形貌,图中各区域的能谱结果如表2所示。图7a是焊接电流80 A下接头的断口形貌,可以观察到断口比较平整,没有明显的塑性变形特征,区域A检测到原子分数为47.96%的Al和原子分数为40.65%的Cu,结果表明接头断裂在铜合金侧的界面反应层处。焊接电流110 A下接头的断口形貌如图7b所示,断口表面有明显的二次裂纹,是典型的脆性断裂,区域B的能谱结果证明接头断裂在铜合金侧的界面反应层处,当焊接电流为110 A时,前述微观组织的分析结果表明,在靠近铜合金侧可以观察到明显的显微裂纹。综上所述,接头断裂主要发生在靠近铜合金侧的界面反应层处,铜合金侧的界面反应层是接头的薄弱环节。

图7 不同焊接电流下接头断口形貌

区域AlCuZnA47.9640.6511.39B34.5659.875.57

3 结 论

(1) TIG热导焊实现了6061铝合金和H60铜合金的有效连接,铝/铜接头界面组织铝合金母材/Al4Cu9反应层/Al2Cu反应层/α-Al+Cu5Zn8+Al2Cu相/铝合金母材。

(2) 随着焊接电流的增加,铜合金母材侧的Al4Cu9+Al2Cu反应层的厚度逐渐增加,当焊接电流达到110 A时,铜合金母材界面处产生明显的焊接裂纹。

(3) 铝/铜接头的拉伸载荷随着焊接电流的升高而相应增加,达到最大拉伸载荷1.67 kN后继续升高焊接电流会导致接头拉伸载荷的迅速降低。

[1] 付邦龙,孟祥萌,秦国梁,等. 铝合金激光焊接技术的研究进展[J]. 焊接,2013(6):20-25.

[2] 李 东,赵杨洋,张延松. 焊接能量对铝/铜超声波焊接接头显微组织的影响[J]. 焊接学报,2014(2):47-50.

[3] 吴小伟,沈以赴,李 博,等. 铝-铜搅拌摩擦焊搭接焊缝共晶组织形成与抑制[J]. 焊接学报,2014(1):87-90.

[4] 杜隆纯,宋芳芳,卫国强,等. 铜铝异种金属钎焊工艺研究[J]. 焊接技术,2014(1):37-39.

[5] 燕 翔,李 杨,孔焕平. 铝铜真空固相扩散焊焊缝微观组织研究[J]. 失效分析与预防,2015(4):207-211.

[6] 刘会杰,刘 超,沈俊军,等. 铝-铜的搅拌摩擦焊研究[J]. 焊接,2009(9):11-15.

[7] Rathod M J,Kutsuna M. Joining of aluminum alloy 5052 and low-carbon steel by laser roll welding[J]. Welding Journal,2004(1):16-26.

[8] 陈树海,马 柯,黄继华,等. 钢/铝异种金属双熔池TIG熔钎焊接头的微观组织与力学性能[J]. 中国有色金属学报,2011,21(12):3076-3081.

[9] Guo Y J,Liu G W,Jin H Y,et al. Intermetallic phase formation in diffusion-bonded Cu/Al laminates[J]. Journal of Materials Science,2011,46(8):2467-2473.

[10] 薛志清,胡绳荪,左 迪,等. 铜铝异种金属激光焊接头组织特征及力学性能[J]. 焊接学报,2013,34(10): 51-54.

2017-04-21

TG444+.7

左 勇,1988年出生,大学本科,工程师。主要从事管道工艺与材料设计,已发表论文4篇。