核电站钢制安全壳SA738Gr.B钢焊缝裂纹产生原因分析及预防

(1.国核示范电站有限责任公司,山东 威海 264312;2.营口理工学院,辽宁 营口 115000)

核电站钢制安全壳SA738Gr.B钢焊缝裂纹产生原因分析及预防

唐识1刘非1胡庆睿2

(1.国核示范电站有限责任公司,山东 威海 264312;2.营口理工学院,辽宁 营口 115000)

针对国内某核电工程钢制安全壳闸门插入板与筒体之间的焊缝产生裂纹的实际情况,重点围绕焊接过程质量控制,焊接热裂纹、冷裂纹、层状撕裂、应力腐蚀裂纹以及再热裂纹产生的原因进行了详细分析,确定了SA738Gr.B钢焊缝裂纹产生的原因和制定了合理的预防措施,避免裂纹再次产生,为后续工程焊接工艺制定提供了参考。

核电站钢制安全壳SA738Gr.B钢焊缝裂纹预防措施

0 序 言

核电站钢制安全壳是反应堆厂房的一道重要安全屏障,它可以在反应堆冷却剂失水事故中包容从堆芯来的辐射。目前国内二代或二代改进型核电站的钢制安全壳(或钢衬里)多选用国产的20HR、法国的A42和欧洲标准的P265GH等优质的低合金钢和碳素结构钢,但上述钢板强度不高,韧性水平偏低,不能满足第三代AP1000和CAP1400核电站钢制安全壳用钢性能的要求。为此,国内核电站钢制安全壳设计采用了符合ASME标准生产的SA738Gr.B钢作为安全壳的制造材料,该种钢为低合金高强钢,焊接性能较好,但是该钢因为Cr,Mo等元素的存在,焊接过程中如果焊接工艺不恰当,焊接接头热影响区存在脆化、热应变脆化及产生焊接裂纹的危险存在,为了防止焊接裂纹通常采用低氢型焊条和焊前预热等方式。焊接裂纹缺陷的存在将影响钢制安全壳的质量,对核电站的安全运行将造成极大的安全隐患,文中针对某核电站钢制安全壳设备闸门热处理后产生裂纹的实例,分析焊缝裂纹产生的原因,确定合理的预防措施,避免后续焊接和热处理再次产生裂纹,对确保钢制安全壳的建造质量有着非常重要的意义。

1 安全壳材料、焊接工艺及问题描述

1.1 安全壳焊接材料

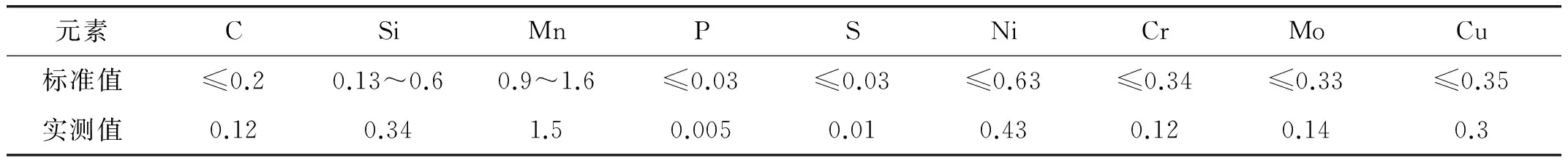

钢制安全壳的母材和设备闸门插入板主体材质为SA738Gr.B钢, 其钢板厚度分别为55 mm,52 mm和130 mm,采购入厂后对其进行了力学性能验收,其中55 mm的SA738Gr.B钢验收时的化学见表1。

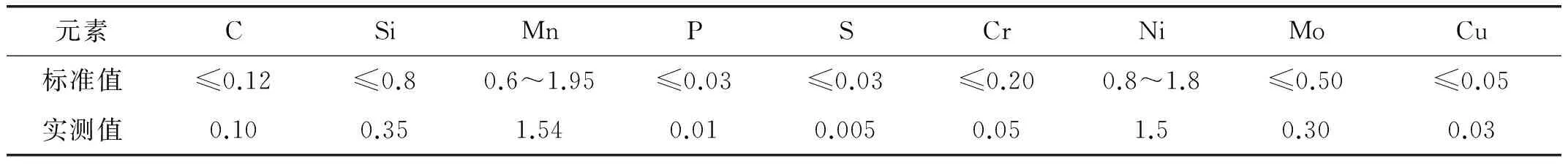

焊接材料牌号为E9018-G-H4,该种焊条不仅是低氢焊条,而且是ASME Ⅱ卷C篇SAF-5.5含氢量最少的焊材。焊接前对该焊条进行了验收和复验,其焊条验收和复验的内容和结果应符合E9018-G-H4焊条采购技术文件的要求,E9018-G-H4的化学成分见表2。

1.2 安全壳焊接工艺及检测方案

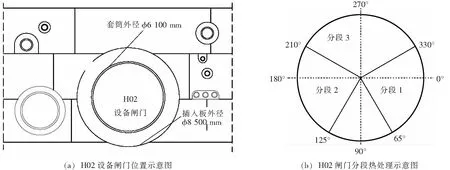

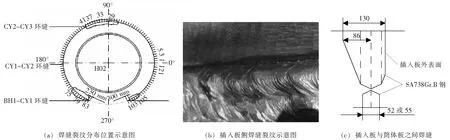

设备闸门位于钢制安全壳中心方位角为127.5°,中心标高为4.5 m;设备闸门的套筒外径为φ6 100 mm,插入板外径为φ8 500 mm,如图1a所示;在热处理时将插入板与筒体的焊缝分为三段进行热处理,从钢制安全壳筒体内侧观测顺序依次为:上侧(210°~330°)-左侧(125°~210°)-右侧(330°~65°)如图1b所示。

表1 SA738Gr.B钢板化学成分(质量分数,%)

表2 E9018-G-H4焊条化学成分(质量分数,%)

图1 设备闸门插入板与筒体焊缝热处理分段示意图

设备闸门插入板与钢制安全壳筒体之间的焊接采用评定合格的焊条电弧焊工艺,焊接工艺参数见表3。焊工和无损检测人员分别按照HA603和HF602要求取得了相应资格证书。

ASME规范第Ⅲ卷NE分卷的规定:钢制安全壳(SA-738 Gr.B钢)焊后不进行热处理的允许最大壁厚为44.5 mm。设备闸门插入板与钢制安全壳筒体连接处的钢板厚度为55 mm和52 mm,热处理温度为范围为595~620 ℃,热处理升/降温时,425 ℃以上时应控制钢板的升/降温速率,425 ℃以上钢板升/降温速率不应大于100 ℃/h,热处理的保温时间为2小时10分钟。

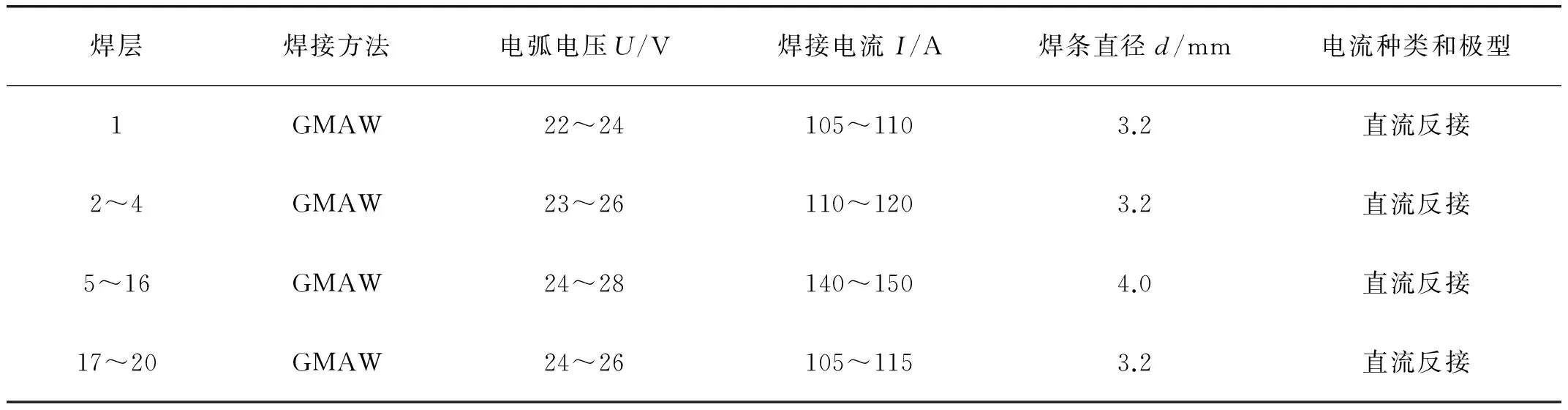

表3 插入板与钢制安全壳之间的焊接工艺参数

焊接完成后热处理前对设备闸门插入板与钢制安全壳筒体之间的焊缝进行100%的目视(VT)、着色(PT)和射线(RT)检测;热处理后进行100%的目视和15% RT抽检;另外在发现闸门插入板与筒体之间焊缝裂纹后,对所有的贯穿件、闸门的插入板与筒体之间的焊缝进行100%UT复查和钢制安全壳筒体的环焊缝和纵焊缝进行10%复查。

1.3 安全壳焊接问题描述

国内某核电站钢制安全壳的设备闸门插入板与钢制安全壳筒体之间的焊缝如图2c所示,在焊后热处理拆除保温棉的过程中,发现靠近设备闸门插入板一侧的焊缝热影响区有可见的裂纹如图2b所示,随后采用超声和着色检测方法对整条焊缝进行了检查,发现的表面裂纹区域共有3处,如图2a所示,其中90°方向射线底片布置编号为27~41之间PT显示焊缝连续裂纹长度约为3 m,UT检查裂纹最大深度为13 mm;180°~270°之间的射线底片布置编号为75~83之间PT显示焊缝连续裂纹长度约为1.7 m,UT检查裂纹最大深度为8 mm;0~270°之间射线底片布置编号为103~105之间PT显示焊缝连续裂纹长度约为0.9 m,UT检查裂纹最大深度为8 mm。整圈插入板焊缝未开裂,焊缝长度约17.5 m,占整圈焊缝总长度的75.8%,开裂焊缝总长为5.6 m,占整圈焊缝长度的24.2%,下部为焊接部分焊缝长度约为3.6 m。

在发现裂纹后,首先从人、机、料、法、环等五个方面进行来了排查,通过排查排除了焊接、热处理过程人为因素导致焊接裂纹产生原因。焊接裂纹是存在于焊接接头中,因为焊接(热处理)所引起的各种裂纹的统称。由于焊接裂纹的存在对结构安全存在诸多危害,因此,必须对钢制安全壳产生的裂纹原因进行分析,制定合理可行的预防措施,确保其质量满足设计要求。

图2 设备闸门插入板与筒体焊缝裂纹及分布示意图

2 焊缝裂纹产生原因分析及排查

焊缝焊接完成后对插入板与筒体之间的焊缝进行100%PT和RT检验,检查过程中未发现裂纹缺陷,通过对设备闸门插入板与筒体之间焊缝焊接完工时间、无损检测时间、无损检测的结果及热处理完工时间分析可知,设备闸门插入板与筒体板之间的焊缝在热处理之前未发现裂纹,裂纹是在拆除保温棉过程中发现的。按照裂纹产生的机理分为热裂纹、冷裂纹、层状撕裂、应力腐蚀裂纹和再热裂纹等五类[1],下面根据对以上五类裂纹产生原因对该结构件出现的裂纹进行逐条分析。

2.1 焊接热裂纹原因分析及排查

热裂纹是在焊接过程中,由于焊缝与热影响区金属冷却到固相线附近的高温区时所产生的,包括结晶裂纹、液化裂纹和多边化裂纹等3种裂纹。

(1)结晶裂纹是焊缝金属在凝固过程后期所形成的,多以纵向或弧形分布在焊缝中心或两侧,而弧形裂纹与焊道波纹呈垂直分布,弧形裂纹特点裂纹较浅和较短;纵向裂纹相比较深而且较长。在焊接过程中,热处理前后的PT和RT检测都未发现钢制安全壳筒体所有的环焊缝和纵焊缝、贯穿件和闸门的插入板与筒体之间的焊缝中心存在裂纹,另外此次闸门插入板与筒体之间的焊缝裂纹产生在靠近闸门插入板母材一侧的热影响区,所以排除此次产生裂纹不是结晶热裂纹。

(2)液化裂纹是母材在焊接热循环峰值温度作用下使晶间层重新熔化后形成,常发生在母材近焊缝区或坡口多层焊接前一焊道。液化裂纹主要发生在不锈钢、耐热钢和铬、镍等元素含量较多的高强度钢的焊件中,上述钢中的母材金属中的S,P,Si,B等元素易出现液化裂纹。唐识等人[2]文章指出,在焊接过程中需要进行焊前预热,能够防止裂纹产生。从表1 SA738Gr.B钢板化学成分和表2 E9018-G-H4焊条化学成分可知,母材和焊接材料中的S,P,Si,C含量均较低;在焊接过程中,严格按照焊接工艺规程进行了焊前100~130 ℃预热,能有效的控制液化裂纹的产生,热处理前后的PT,RT检测以及UT检测复查都没有发现焊缝层间部位的内部缺陷,所以基本上可以排除此次产生的裂纹不是液化裂纹。

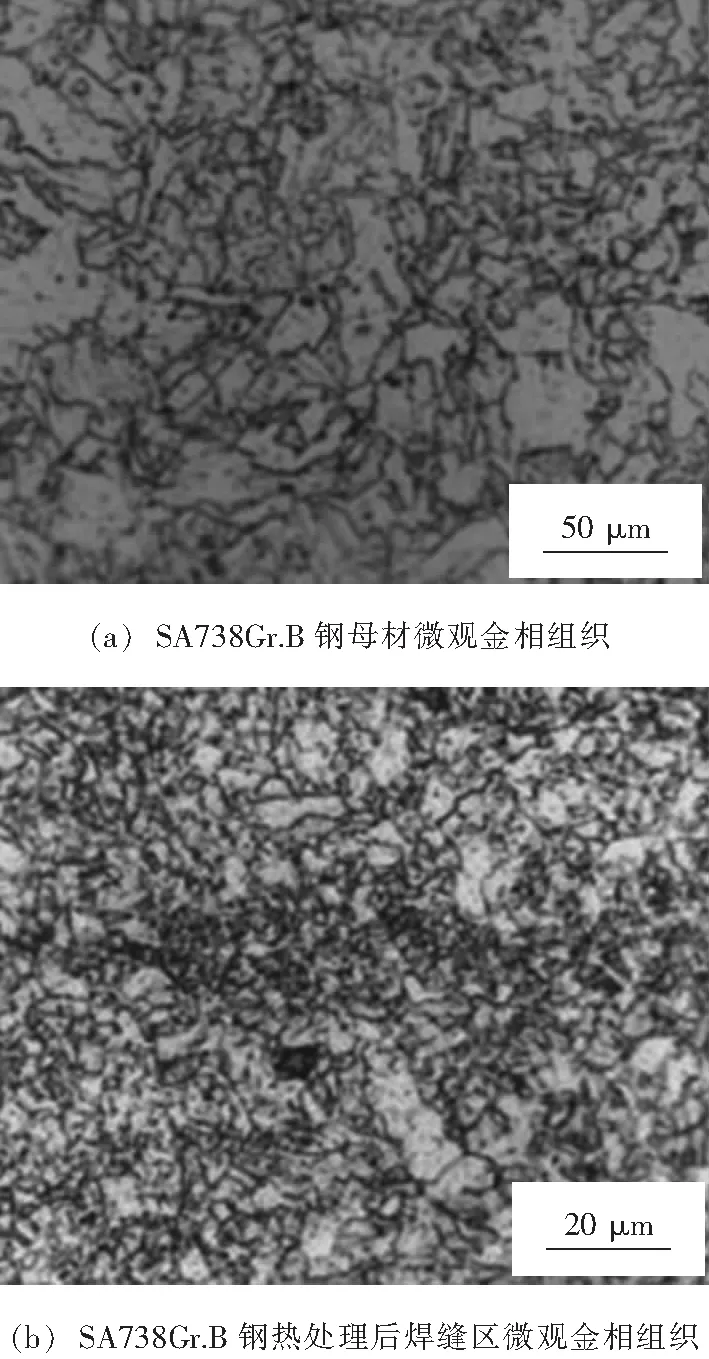

(3)多边化裂纹是焊接时在金属多边化晶界上形成的热裂纹,该种裂纹易发生在纯金属或单相奥氏体焊缝中,SA738Gr.B钢母材和焊缝热处理后的金相组织都为贝氏体回火组织加少量铁素体,其组织如图3所示。综上所述,从焊缝的微观金相组织产生多边液化裂纹的可能性和热处理前后的PT,RT检测以及UT检测复查都没有发现焊缝层间部位的内部缺陷,所以基本上可以排除此次产生的裂纹不是多边化裂纹。

2.2 焊接冷裂纹原因分析及排查

冷裂纹是焊接接头冷却到Ms点以下产生的焊接裂纹统称。冷裂纹通常出现在中、高碳钢,低合金高强度钢,某些超高强度钢,工具钢,钛合金及铸铁等材料的焊接过程中。冷裂纹可以在焊后立即出现,也可能要很长时间才能出现,开始时出现少量裂纹,随着时间增长逐渐增多和扩展。根据焊接生产中使用的钢种、焊接材料、结构类型刚度以及施工条件不同,可出现不同形态的冷裂纹,焊接冷裂纹大致分为淬硬脆化裂纹、低塑性脆化裂纹和延迟裂纹。

图3 SA738Gr.B钢焊缝的微观金相

(1)淬硬脆化裂纹发生在脆硬倾向很大的碳量较高的Ni-Cr-Mo钢、马氏体钢、工具钢以及异种钢等钢种焊接过程中,产生原该种裂纹的原因是因为冷却时焊缝中发生了马氏体相变而脆化,与氢气关系不大,焊后通常立即出现在热影响区和焊缝上。唐识、张俊宝、朱跃德等人文章中指出[2]SA738Gr.B钢的焊接接头的焊缝和热影响区的微观组织为贝氏体+少量铁素体,无裂纹及因淬火而产生的非正常组织,所以可以排除此次产生的裂纹不是淬硬脆化裂纹。

(2)低塑性脆化裂纹发生在某些塑性较低的铸铁补焊,硬质合金堆焊和高铬合金等材料焊接过程中,焊接后冷却至低温时,由于收缩而引起的应变超过了材料本身的塑性储备或材质变脆而产生的裂纹,该种裂纹通常也是焊后立即产生,无延迟现象,唐识、张俊宝、

朱跃德等人研究结果表明,SA738Gr.B钢的焊接接头在-29 ℃时具有很好的冲击韧性。所以SA738Gr.B钢焊接时不会产生低塑性脆化裂纹,所以可以排除此次产生的裂纹不是低塑性脆化裂纹。

(3)延迟裂纹不在焊后立即产生,而是在焊后几小时、几天或更长的时间出现。该类裂纹主要发生在低合金高强度钢焊接中,钢材的淬硬倾向、焊接接头中的氢含量及分布、焊接接头的拘束应力状态是形成延迟裂纹的三大要素。 延迟裂纹通常产生在母材与焊缝交界的焊趾处、坡口根部间隙处。

对于确定成分的母材和焊缝金属,产生延迟裂纹的孕育期长短取决于焊缝金属中扩散氢和焊接接头所处的应力状态有关。钢材的淬硬倾向越大或马氏体数量越多,越容易产生冷裂纹,经大量试验获得各种组织对冷裂纹的敏感性由小到大的排序为[1]:铁素体(F)<珠光体(P)<下贝氏体(B1)<低碳马氏体(ML)<上贝氏体(Bu)<粒状贝氏体(Bg)<岛状M-A组元<高碳孪晶马氏体(Mu)。SA738Gr.B钢和焊缝具有良好的力学性能,母材和焊缝热处理后的金相组织都为贝氏体回火组织加少量铁素体,所以SA738Gr.B钢的淬硬倾向较小。

另外碳当量也可以作为粗略地评价钢材冷裂倾向的一个参考指标,按照国际焊接学会推荐的碳当量计算方法如式(1):

(1)

式中,W(C)为0.12;W(Mn)为1.5;W(Cr+Mo)为0.26;W(Ni+Cu)为0.73;通过计算SA738Gr.B钢CE为0.471%。因为CE值处于0.4%~0.6%之间,SA738Gr.B钢具有一定的淬硬倾向,但是通过焊接工艺评定试验表明,该钢种在焊接前进行100~130 ℃预热温度下不会产生延迟裂纹。

焊接SA738Gr.B所用的E9018-G-H4焊条属于是低氢焊条,焊接前焊条烘干、坡口范围内铁锈油污清理、预热温度以及焊后缓冷等都符合工艺要求,因扩散氢发生延迟裂纹的可能性比较小。另外焊缝无损检测时间都是在焊接完成后至少一周时间后进行,有的焊缝无损检测时间在焊接完成后超过一个月时间才检测,焊缝无损检测未发现延迟裂纹,综上所述,可以排除此次产生的焊缝裂纹不是焊接延迟裂纹。

2.3 层状撕裂和应力腐蚀裂纹原因分析及排查

层状撕裂裂纹常出现在T形接头、角接接头和十字形等大型厚壁结构的焊接接头中,在对接接头中很少出现,出现该种裂纹的原因是因为钢板厚度方向受到了较大的拉应力,裂纹产生部位在钢板内部沿轧制方向发展,具有阶梯状特点。

应力腐蚀裂纹是金属材料在一定的温度下受腐蚀介质和拉伸应力共同作用下而产生的裂纹,通常发生在焊接结构处于各种腐蚀介质下长期工作的结果。

从层状撕裂和应力腐蚀裂纹产生机理及特点可知,可以排除产生的裂纹肯定不是层状撕裂裂纹和应力腐蚀裂纹。

2.4 焊接再热裂纹原因分析及排查

再热裂纹是焊件在焊后一定温度范围内再次加热(消除热应力热处理或其它加热过程)产生的裂纹,产生机理是由于高温和残余应力的共同作用下晶界强度低于晶内强度,晶界有限与晶内发生滑移变形导致的。裂纹通常发生在熔合线附近的粗晶区,从再热裂纹形态、发生部位和发生条件等方面看,产生再热裂纹具有如下特点:

(1)再热裂纹仅在含有一定的Cr,Mo,V等沉淀强化元素的金属焊件中产生,一般的低碳钢和固溶强化类的低合金强度钢,均无再热裂纹倾向。虽然SA738Gr.B钢在常温和150 ℃的高温条件下具有很高的强度,且钢中含有Cr,Mo,V等沉淀强化元素,但是根据再热裂纹倾向的经验公式(2):

ΔG=Gr+3.3Mo+8.1V+10C-2

(2)

当ΔG<1.5时,不易裂。通过计算得出SA-738Gr.B钢材的ΔG为0.052,所以SA-738Gr.B钢材不属于产生再热裂纹的敏感材质。

(2)对于一般的低合金钢,再热裂纹产生的温度区间为500~700 ℃,SA738Gr.B钢热处理温度范围为593~620 ℃,其属于易产生再热裂纹温度区域,但是实际构件已多次按照相同热处理工艺对SA-738Gr.B钢材焊缝进行热处理,未见其形成裂纹,故判断温度影响其产生再热裂纹的可能性较小。

(3)再热裂纹都发生在焊接热影响区的粗晶部位,该裂纹产生的部位在闸门插入板与筒体之间靠近插入板母材一侧的焊接热影响区上,产生缺陷的三个部位的焊接最大热输入27.6 kJ/cm,虽大于其它未产生裂纹部位的焊接输入量,但该热输入量仍远远小于评定合格的焊接工艺所确定的最大热输入量42.9 kJ/cm。所以,该工艺中采用的焊接热输入在热影响区不易形成粗晶区。

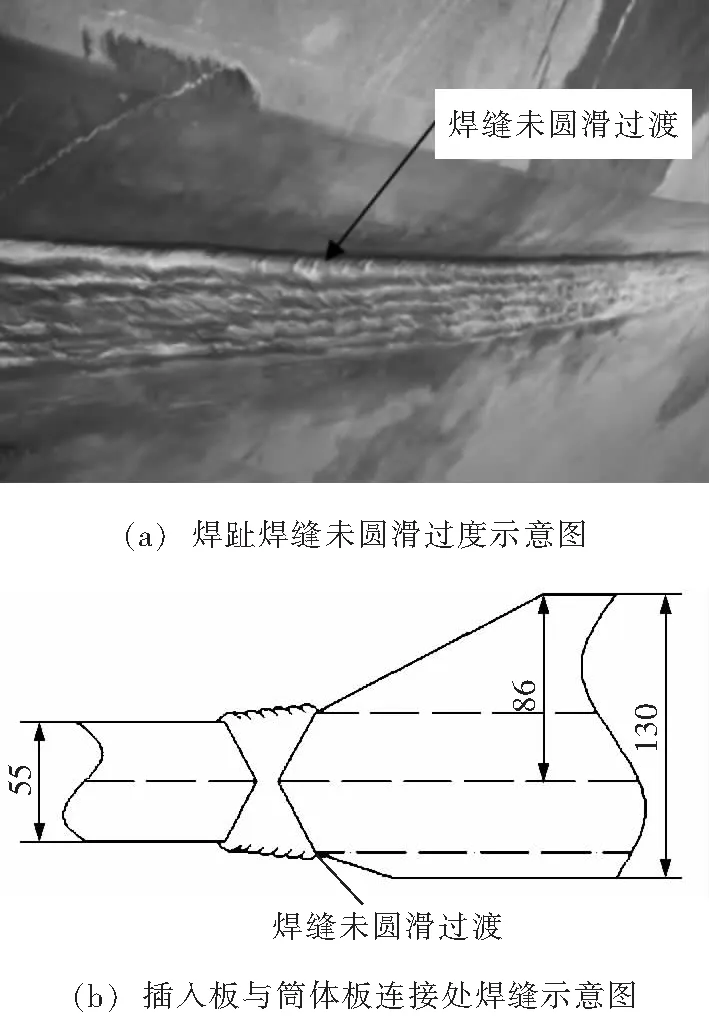

(4)再热裂纹产生区域同时存在有残余应力和不同程度的应力集中。通过对设备闸门插入板与筒体之间的焊缝外观质量进行排查,发现三处焊缝裂纹处靠近插入板一侧的熔合区,焊缝余高均高于母材且未圆滑过渡,相邻焊缝余高差较大,造成插入板一侧焊缝焊趾部位形成了较尖锐的凹槽,导致焊缝应力集中,如图4所示。

图4 焊缝外观质量

另外设备闸门插入板与筒体板之间的焊缝在焊接前,对闸门周围筒体进行了加固处理,但在焊缝进行热处理前拆除了此加固工装,导致焊缝处热处理前后所产生的拘束力不同。

通过对裂纹焊缝钢板母材和焊条的化学成分分析、焊接、热处理、无损检测等工序的原始记录审核以及上诉各种缺陷产生的原因进行分析可知,此次产生裂纹最大可能性为热处理时再热裂纹,在施工各阶段存在的残余应力与局部区域的应力集中叠加使其裂纹部位的残余应力增大,导致热影响区及熔合线处脆弱区域开裂,故认为应力集中是导致热处理再热裂纹的根部原因。

3 后续焊缝裂纹预防措施

影响再热裂纹的因素包括冶金因素、工艺因素两个方面,冶金因素主要是钢中C,Cr,Mo,V,Nb,Ti含量及钢中杂质(Sb)、晶粒度等对再热裂纹的影响;焊接因素包括焊接热输入、预热及后热温度、残余应力及应力集中等对再热裂纹的影响。

对于母材和焊接材料一定情况下,为了预防热处理再热裂纹产生,只有从工艺措施方面入手,在焊接方法选定的情况下,在保证焊接质量的前提下,焊接过程尽可能采用较小的焊接热输入量,减小热影响区的过热粗晶区;严格按照焊接工艺规程要求进行焊前预热和后热,在确保满足焊接工艺规定的前提下将最低预热温度提高至120 ℃;终止焊接时,对焊缝进行后热保温,后热温度为250~350 ℃,后热保温温度维持在预热温度范围内不小于30 min。

针对焊缝与母材未圆滑过渡问题,在后续焊缝焊接完成后确保焊缝表面与母材连接处平滑过渡,保证母材表面与靠近焊趾处焊缝表面间形成角度α>150°,防止应力集中产生。针对采取加固工装的焊缝由于进行热处理时拆除了工装,导致焊缝处热处理前后所产生的拘束力不同会对焊缝产生较大应力问题,在后续类似焊缝热处理时,保留焊接防变形工装的主体结构,在满足热处理施工需求的前提下对部分位置进行适应性修改,保证不会因热处理变形过大,造成局部焊缝内部应力过大。

4 结 论

(1)经分析该闸门插入板与筒体之间的焊缝裂纹是因为焊接后的热处理引起的再热裂纹,应力集中是导致热处理再热裂纹的根部原因。在后续工作中可以通过减小应力集中,防止再热冷裂纹产生。

(2)在工程实施过程中,可采取多种措施减小应力集中问题,具体为:控制焊前预热温度大于等于120 ℃;焊接过程中尽可能采用小电流焊接减小焊接热输入,减小热影响区的过热粗晶区;焊接完成后及时对焊缝进行250~350 ℃后热处理;焊接完成后将焊缝修磨成平滑过渡防止应力集中;采取适当的焊接组对工装防止强行组对,避免应力集中。

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009.

[2] 唐 识,张俊宝,朱跃德.核电站钢制安全壳用SA738Gr.B钢的焊接工艺评定[J].热加工工艺, 2016(23):245-247.

2016-05-22

TG404

唐 识,1976年出生,学士,高级工程师。主要从事核电厂设计管理、执照申请及焊接管理等工作,已发表论文20余篇。