水性涂料在汽车车身涂装上的运用分析

邹峰

江西江铃集团新能源汽车有限公司

水性涂料在汽车车身涂装上的运用分析

邹峰

江西江铃集团新能源汽车有限公司

水性涂料最大的特性就是用水作为分散剂,与传统溶剂型涂料相比,VOC含量大幅下降,对大气污染程度较低。这种新型的涂料,在喷涂过程中,它的涂装工艺也会与传统涂料有所区别。本文从水性涂料的特点出发,探究水性涂料与传统溶剂型涂料的区别与优势所在;同时探究水性涂料涂装的工艺要求,对于传统溶剂型涂料喷涂车间的改造给出一定的建议。

水性涂料;汽车喷漆;工艺要求

涂装生产线是汽车生产中投资最大,工艺要求最高的生产线,同时也是能耗、三废排放量最高的生产线。目前传统的汽车涂装采用的溶剂型3C2B工艺体系,在这个过程中使用的溶剂型油漆会产生超过120g/m3可挥发性有机物,这些有机溶剂逸散到空气中不仅污染大气环境,同时对人类健康也造成巨大的危害。随着国家对清洁生产的日渐重视,针对限制VOC排放的环保政策逐步出台,水性涂料在汽车涂装行业开始逐步得到应用。在水性3C2B工艺体系中,使用水性中涂和水性色漆替代原有的溶剂型中涂和溶剂型色漆可将VOC排放降低至40g/m2。这已经达到国际清洁生产先进水平的排放量。仅从环保的角度来看,水性漆就比传统溶剂型油漆具有更大的优势。接下来具体探究水性漆的各种特点及其优势。

一、水性涂料与传统溶剂型涂料的对比

1.1 水性涂料与溶剂型涂料最大的区别就在于两者的成分不同

传统溶剂型涂料中有70%以上的成分均为有机溶剂,而水性涂料的成分中有60%左右的水,有机溶剂仅占到10%左右。两者的颜料和树脂占到比重大致相当,溶剂型和水性涂料的固体分含量也基本相同。

1.2 挥发性

水性涂料与溶剂型涂料在挥发性方面也有着巨大的差异,从上图可以看出,溶剂型涂料在晾干的过程中会有60%-70%的溶剂会被挥发掉,而水性涂料在晾干的过程中仅有25%-35%的水分会挥发掉。那么水性涂料在喷涂罩光漆前,去除湿漆膜中所含的水分是十分有必要的。

1.3 湿膜固体分

本来溶剂的挥发性就极高,几乎不受湿度影响。即使在常温湿度下,涂料中的溶剂也会大量蒸发,溶剂型涂料在雾化过程中,溶剂的快速挥发使得涂料的粘度提高、湿膜固体分增加,而在水性涂料的雾化过程中,水分不易挥发,其粘性也就受到了限制,它的湿膜固体分也就没有太大的变化。

1.4 触变性

水性涂料的触变性比溶剂型涂料要大,而且非常容易受剪切力的影响,要求整个输调漆系统从搅拌器的搅拌、管路弯曲、稳压器、过滤器等皆为低剪切设计;同时水性涂料的涂料普遍较高,与溶剂性涂料比较,输调漆系统需要提高泵的输送能力。

二、水性涂料的特点

2.1 水性涂料的表面张力较高,是一般溶剂的2.5倍左右,因此对施工底材的浸润能力较低,容易因为污染造成表面张力梯度差,从而产生缩孔。

2.2 由于水性涂料中含有大量的水分,而水的蒸发潜热比一般溶剂高出约5倍左右,导致水性涂料蒸发极慢,在喷涂雾化过程中的挥发较少,涂着面的NV难以上升形成低粘度,这样就容易影响到抗流挂性、铝粉排列以及桔皮等品质问题。

2.3 水的蒸发速度受到环境中湿度、温度的影响比较大,水的蒸发速率与相对湿度密切相关,相对湿度高时,水的蒸发速率很低;因此,喷漆室的相对湿度和温度必须控制在一定范围内,以确保喷漆雾化过程中适量的水挥发掉,并且使水和有机溶剂在涂膜中保持适当平衡。这个适当的平衡是很重要的,其可使涂料有合适的表面张力以润湿喷涂表面。

2.4 水性涂料中的大量水分容易与金属部件发生氧化反应生锈,需要将接触水性涂料的容器、输送管路的材质变更为SUS等耐腐蚀性材料。

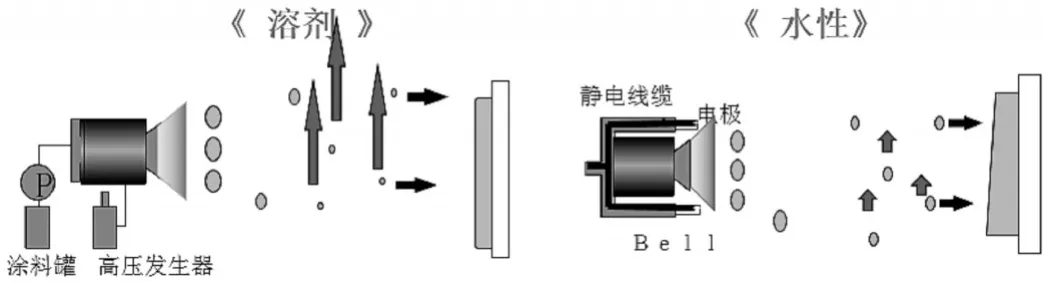

2.5 导电性好。水的介电常数大,因此水性涂料的导电性好,一般水性漆的电阻小于0.1MΩ,而溶剂型漆有一定的电阻:0.5~20MΩ。水性漆的导电性好,水性涂料的静电涂装必须有具备绝缘功能的专用涂装机系统。

三、水性涂料涂装的工艺要求

3.1 水性涂料涂装的工艺流程

根据前文对水性漆的特点的介绍中可以看到,水性漆中含有大量的水分,需要对中涂烘干设备进行一定的调整,在进入高温固化烘烤前对漆膜进行预烘干。同时在喷涂色漆的时候需要将色漆也需要进行闪干。对于喷漆室的温度、湿度需要进行严格的把控,使之符合水性漆的喷涂要求。接下来具体探究水性涂料对喷涂室的环境要求。

3.2 水性涂料喷漆室的要求

水性涂料中含有60%左右的水分,由于含水量高,使得喷漆室的温度、湿度成为所需控制的最重要的参数。在对水性漆喷涂的试验中认为温度在20℃-26℃,湿度在60%-70%之间为最合适的施工环境。在试验调试过程中发现,当湿度大于75%时,漆膜较为容易产生流挂。但是湿度稍微低一点产生流挂的可能性就会降低。

3.3 水性涂料烘房工艺要求

3.3.1 中涂烘房工艺要求

水性中涂喷漆施工后如果立即进行高温烘干则会产生气泡、针孔等问题。这与传统溶剂型中涂喷漆有着较大的差别,传统溶剂型涂料喷涂后即可立即进行高温烘干。这就要求水性中涂喷漆的烘干需要先进行较低温度的预烘烤,之后才能提高温度,高温烘烤固化。在试验中,水性中涂漆需要现在60-80℃的温度下先进行5分钟的预烘干,然后将温度提升到150℃保持20分钟后才能使水性中涂漆完全固化。

3.3.2 底色漆闪干烘房工艺要求

在底色漆的喷涂过程中,色漆表面的溶剂必须挥发到一定程度在喷涂清漆才能保证底色漆较好的质量和外观。这个闪干过程需要在1-5分钟之内完成。传统溶剂型油漆可以通过自身的性质来自行挥发完成。但是水性漆水含量较高,在这么短的时间内,难以自行挥发。这就需要通过闪干烘房对水性漆进行强制闪干,使漆膜中的水含量控制在10%左右。在闪干的过程中,如果时间稍长,使得水含量过低会使漆膜产生针孔。如果脱水不充分则会影响清漆的喷涂。所以水性漆对底色漆闪干烘房的要求就比较高。

3.4 水性涂料输调系统工艺要求

在前文中已经提到水性涂料对输调系统有一定的要求,接下来具体论述。由于水性涂料和溶剂型涂料的成分的不同,导致水性涂料输调漆设备也具备其不同的特性。

(1)由于水的导电率高,金属在水中会发生电蚀反应,容易导致输调漆管路的氧化和生锈,为防止设备及管路的腐蚀,减少锈斑变成碎屑混入涂料内形成颗粒的几率,所有接触水性漆的部位材质均采用304L材质。

(2)配管中不能使用不同种类的金属材质(如铜、铁等),防止不同材质产生的电位差带来的电蚀,管道的焊接部位采用同材质的不锈钢焊条进行焊接。

(3)搅拌速度维持在较低水平,避免搅拌器在油漆搅拌产生大漩涡引起涂料分层或者空气进入使涂层产生针孔。

(4)要求整个系统为低剪切设计,从搅拌器的搅拌、管路弯曲、稳压器、过滤器等皆为低剪切设计。

(5)由于水性涂料对施工温湿度的要求严格,通过管中管换热设备将输调漆系统的温度控制在25±1℃,所有管路均采用保温处理。

(6)水性涂料是使用水作为分散剂的涂料,对水质的要求较高;电导率和PH值的控制均需要纳入日常管控范围,一般电导率要求低于5us/cm,PH值控制在5.8-6.2之间,另外纯水供应装置还需要加装杀菌设备。

结束语

通过本文的论述可知水性涂料有着较好的环保性,在喷涂过程中仅产生较少的可挥发性有机物,这种环保型的油漆很快就会得到普遍的使用。水性漆的涂装工艺也会很快替代传统的溶剂型油漆工艺。但是在对传统工艺的改造过程中,诸多工艺的实际可行性并不一定能够完全符合实验结果。需要在实际的喷涂过程中,对各种相应的情况做出明智的判断。同时在水性漆的发展中,不断解决各种问题,逐步提高水性涂料运用的实际可行性。

[1]王浩,路慧喜,徐春.水性漆在汽车车身涂装上的应用[J].涂料工业,2010,(04)

[2]周杰,陈慕祖.水性漆在中国汽车涂装线的应用及展望[J].上海涂料,2007,(03)

[3]李文峰,徐洪雷,杨学岩,姚铭.水性漆在轿车涂装线上的应用[J].汽车工艺与材料,2009,(12)

[4]李勇.水性漆喷涂系统在我国汽车涂装中的实际应用[J].价值工程,2015,(03)

[5]吴涛.汽车车身涂装技术的发展动态[J].汽车工艺与材料,2006(01)