异亮氨酸发酵过程中浓度近红外预测模型的建立

郭宇飞,石 拓,徐庆阳

(1.天津现代职业技术学院,天津 300350;2.天津科技大学 生物工程学院,天津 300457)

异亮氨酸发酵过程中浓度近红外预测模型的建立

郭宇飞1,石 拓2,徐庆阳2

(1.天津现代职业技术学院,天津 300350;2.天津科技大学 生物工程学院,天津 300457)

利用近红外分析仪和相关近红外软件,建立谷氨酸棒杆菌发酵过程中异亮氨酸质量浓度的近红外预测模型.结合偏最小二乘法,在波数为7 400~9 100 cm-1,减去一条直线作为光谱预处理的条件下,获得异亮氨酸质量浓度最优近红外预测模型.该模预测偏差(RPD)为3.36,交叉验证误差均方根(RMSECV)为1.73 g/L,决定系数(R2)为0.997.通过外部验证,该模型能够较好地检测发酵过程中异亮氨酸的质量浓度.

近红外;预测模型;异亮氨酸;谷氨酸棒杆菌

在发酵行业生产中,实时了解发酵过程中目的产物、底物、菌体浓度以及副产物的信息,对于整个发酵过程控制来说具有极其重要的意义,这不仅能够在发酵过程中稳定每批次目的产物产量,而且还能够提高每批次发酵产物的转化率和反应器的利用率[1].另外,在发酵过程中产生的副产物会降低目的产物的合成,而使得目的产物转化率降低,造成能源的浪费.再者,在发酵过程中由于溶氧电极、pH电极等设备发生异常后,造成发酵参数改变,很难实时了解发酵过程情况,可能会出现目的产物减少、副产物增加,甚至导致发酵失败的情况.建立一种快速检测发酵液中各组分含量的方法,对于实现整个发酵过程自动控制是非常必要的[2].

近红外光谱检测具有对样品无损伤、快速、安全和无需前处理等优点,已经广泛应用于食品、医药、生物、化工和矿业等领域.另外,作为一种二级分析方法,近红外光谱结合多元校正模型可以实现多组分同时测定,因此在发酵过程监测和自动控制方面具有无可比拟的优势[3-4].为了更有效地提取近红外光谱包含的信息,必须对光谱进行相应的处理以消除或减少噪音的影响.常用的光谱预处理方法包括一阶导数(First derivative,1st)、二阶导数(Second derivative,2nd)、标准正态变换(Standard normal variate,SNV)、多元散色校正(Multivariate scatter correction,MSC)、小波变换(Wavelet transform,WT)和傅里叶变换(Fourier transform,FT)等[5-6].

1 材料与方法

1.1 主要仪器

Tensor 37近红外分析仪,德国Bruker仪器公司;OPUS 7.0近红外分析软件,德国Bruker仪器公司;高效液相色谱,日本岛津公司(SHIMADZU, LC-20AT).

1.2 菌 株

L-异亮氨酸产生菌WYJ1,由天津科技大学生物工程学院代谢工程研究室筛选并保藏.

1.3 培养基及培养条件

1.3.1 斜面培养基

酵母粉5 g/L,蛋白胨10 g/L,牛肉膏10 g/L,NaCl 2.5 g/L,MgSO4·7H2O 0.5 g/L,KH2PO41 g/L,琼脂20 g/L,pH 7.0~7.2,121 ℃灭菌时间20 min.

1.3.2 种子培养基

葡萄糖40 g/L,玉米浆40 mL/L,KH2PO42 g/L,MgSO4·7H2O 2 g/L,MnSO4·H2O 2.5 mg/L,FeSO4·7H2O 5 mg/L,VH0.5 mg/L,VB10.2 mg/L,pH 7.0~7.2,115 ℃灭菌15 min.

1.3.3 发酵培养基

葡萄糖50 g/L,玉米浆20 mL/L,豆饼水解液20 mL/L,MgSO4·7H2O 2 g/L,MnSO4·H2O 30 mg/L,K2HPO43 g/L,FeSO4·7H2O 30 mg/L,VH0.3 mg/L,VB10.3 mg/L,pH 7.0~7.2,115 ℃灭菌15 min.

1.3.4 种子培养条件

从培养一定时间的含有异亮氨酸生产菌的斜面上刮一满环菌苔,分别接种于3 瓶1 000 mL的三角瓶中(每瓶含100 mL种子培养基),在32 ℃,转速200 r/min条件下振荡培养14 h.

1.3.5 发酵培养条件

将3 个三角瓶中的种子培养液按照体积分数10%的接种量接入到5 L发酵罐中,发酵罐中总体积为3 L.发酵温度为32 ℃,以体积分数25%的氨水调节发酵过程中的pH值,控制pH值在7.0左右,发酵周期为40 h.

1.4 发酵液中氨基酸质量浓度的测定

发酵液中异亮氨酸质量浓度用高效液相色谱进行分析测定.色谱的分离条件:Agilent C18(15 mm×4.6 mm,3.5 μm),衍生剂为2,4-二硝基氟苯,衍生方法为柱前衍生,流动相为体积分数50%的乙腈(去离子水配制)和4.1 g/L的醋酸钠溶液,柱温33 ℃,流动相流速1 mL/min,检测波长360 nm.

1.5 异亮氨酸质量浓度近红外预测模型的建立

1.5.1 样品采集

在谷氨酸棒杆菌发酵生产异亮氨酸过程中,从发酵4 h时开始,每30 min用10 mL EP管收集发酵液样品,并将收集好的样品于-80 ℃下保存,用于异亮氨酸质量浓度的检测和近红外光谱的扫描.

1.5.2 近红外光谱扫描

将1 mL发酵液样品加入2 mm的石英比色杯中,利用Tensor 37近红外扫描仪在波数4 000~12 000 cm-1处对发酵液样品进行扫描(在扫描过程中,以去离子水作为扫描背景,扫描次数为64 次).

1.5.3 近红外光谱前处理

对采集得到的发酵液样品近红外光谱进行预处理,利用OPUS 7.0软件进行分析预处理,光谱的预处理方法主要包括以下几种:一阶导数(Firstderivative,1st)、二阶导数(Second derivative,2nd)、矢量归一化(Vector normalization,SNV)、多元散射校正(Multiplicative scatter correction,MSC)、最小-最大归一化(Min-max normalization)、减去一条直线(Straight line subtraction)、1st+SNV、1st+MSC和1st+减去一条直线等[7-9].

1.5.4 近红外校正模型的建立[10]

采用偏最小二乘(Partial least-squares,PLS)的方法建立谷氨酸棒杆菌发酵过程中异亮氨酸质量浓度的校正模型.以交叉检验(Cross-validation)的方法作为模型的检验方法,此种检验方法适用于样品数量较少或适中的样品模型的建立.在OPUS 7.0分析软件中,按照一定比例将发酵液样品分为校正集和检验集,且校正集的样品数量要远远大于检验集的样品数量.

2 结果与讨论

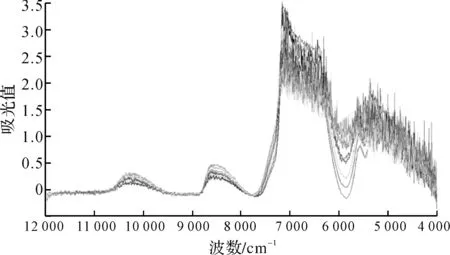

2.1 异亮氨酸原始近红外光谱

发酵过程中选取的发酵液样品(共180 个)采用Tensor 37 Bruker近红外分析仪在4 000~12 000 cm-1处扫描后采集的原始光谱如图1所示.从整体光谱图来看:发酵液样品在7 400~9 100 cm-1处光谱较为平整且稳定,能够充分体现样品间差异,有利于提取光谱和浓度相关性的有效信息;虽然4 000~7 400 cm-1和7 400~10 500 cm-1也有吸收峰,但是吸收峰不稳定且没有规律,有效信息提取比较困难,特征光谱变量也难以利用,不适合建立校正模型.因此首选在7 400~9 100 cm-1建立校正模型.

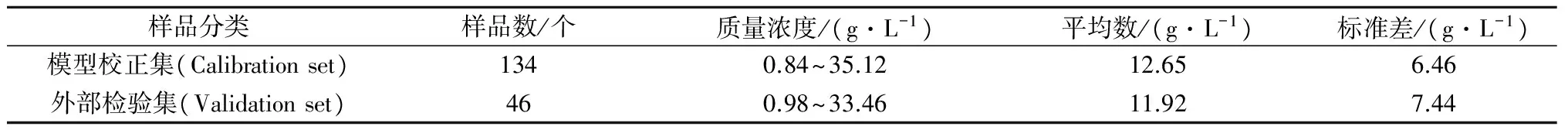

2.2 样品的划分

采用软件OPUS 7.0对180 个样品进行分析,分为校正集(134 个)和检验集(46 个),见表1.校正集和检验集的样品浓度范围、平均数和标准差对评价校正模型的可靠性和准确性非常重要.一般要求校正集范围应包括检验集范围,但不能超过校正模型预测范围.本论文校正集异亮氨酸质量浓度为0.84~35.12 g/L,检验集为0.98~33.46 g/L,符合要求.另外,校正集和检验集的平均数和标准差应该比较接近,保证所选样品均匀分布,此处选择的平均数和标准差差别较小.

图1 异亮氨酸原始近红外光谱Fig.1 Original NIR spectra of isoleucine

样品分类样品数/个质量浓度/(g·L-1)平均数/(g·L-1)标准差/(g·L-1)模型校正集(Calibrationset)1340.84~35.1212.656.46外部检验集(Validationset)460.98~33.4611.927.44

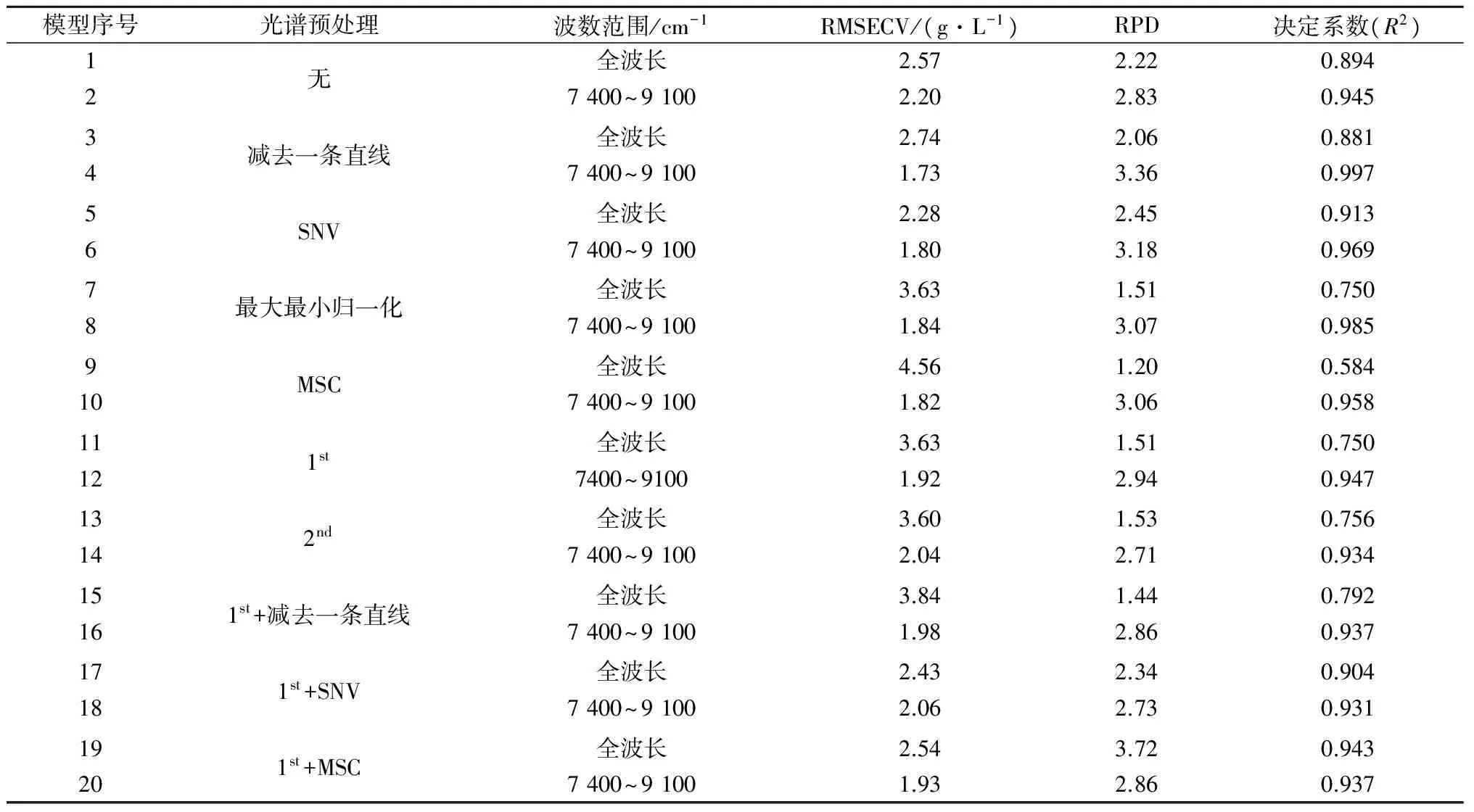

2.3 异亮氨酸质量浓度近红外预测模型的建立

采用近红外分析软件OPUS 7.0,分别在全波长和7 400~9100 cm-1波数范围内选择原始光谱和不同光谱预处理的方法建立异亮氨酸质量浓度PLS最优校正模型,模型各参数结果如表2所示.结果表明:在相同光谱预处理条件下7 400~9 100 cm-1波数范围内所建立模型RMSECV值均小于全波长,这说明全波长可能存在一些噪音,噪音对模型预测效果有一定的影响.当光谱预处理为减去一条直线时,相比其他预处理RMSECV值最小为1.73 g/L,决定系数达到0.997,选择该模型为优化后的校正模型.

表2 不同光谱预处理的异亮氨酸质量浓度模型

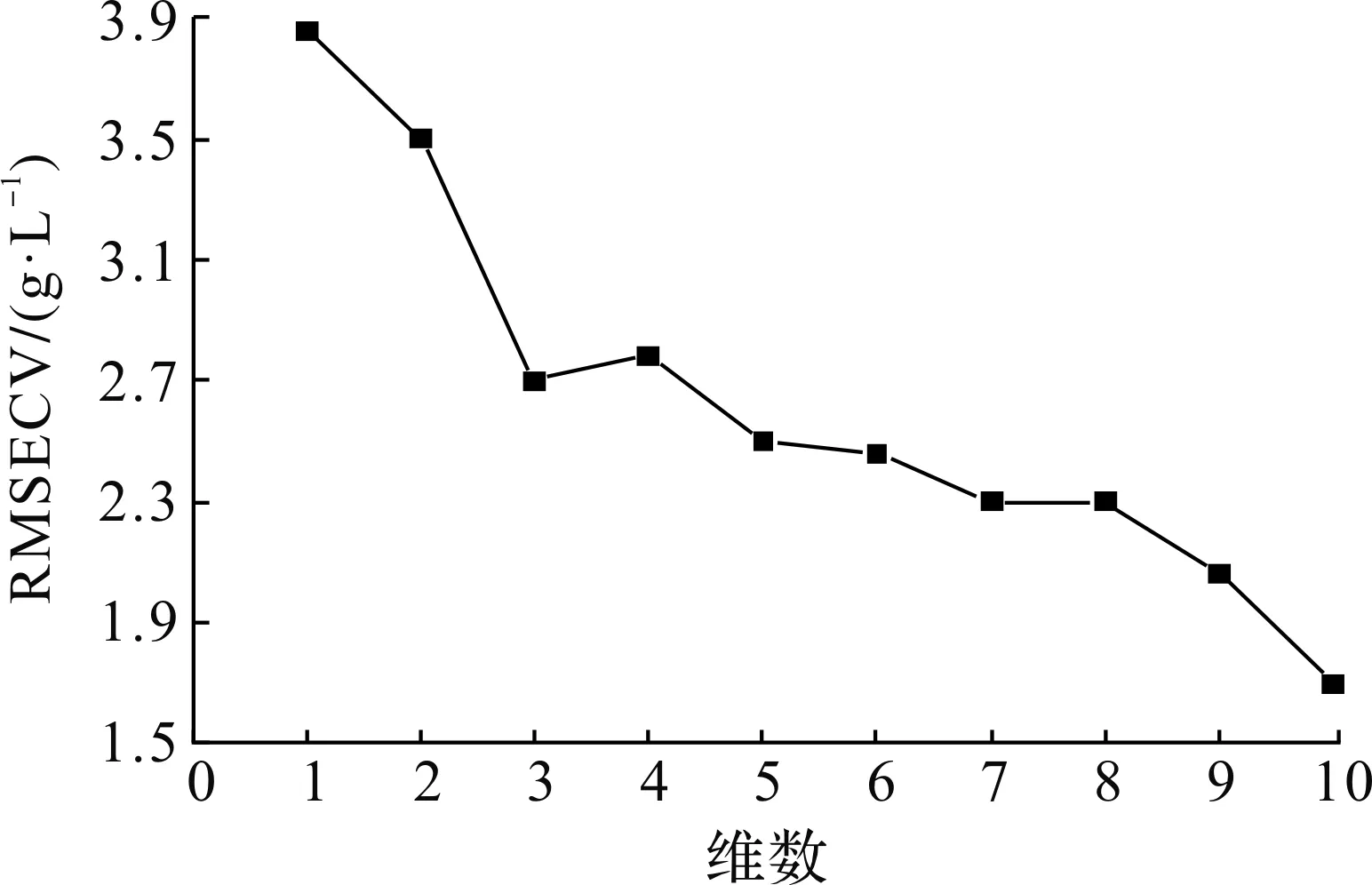

异亮氨酸模型校正集和检验集各参数见表3.用偏最小二乘法建模时,要注意维数的选择,维数过多将导致过拟合现象;反之,维数过少将导致模型预测能力差.如图2所示,随着维数的增加,RMSECV值逐渐降低;当维数为9时,RMSECV值为1.73 g/L;当维数进一步增大时,RMSECV虽有所降低,但是降低幅度小.因此模型校正集的维数确定为9.

表3 异亮氨酸质量浓度的PLS校正模型

图2 异亮氨酸质量浓度模型维数与RMSECV关系Fig.2 Relationship of the number of latent variables and RMSECV in the isoleucine concentration model

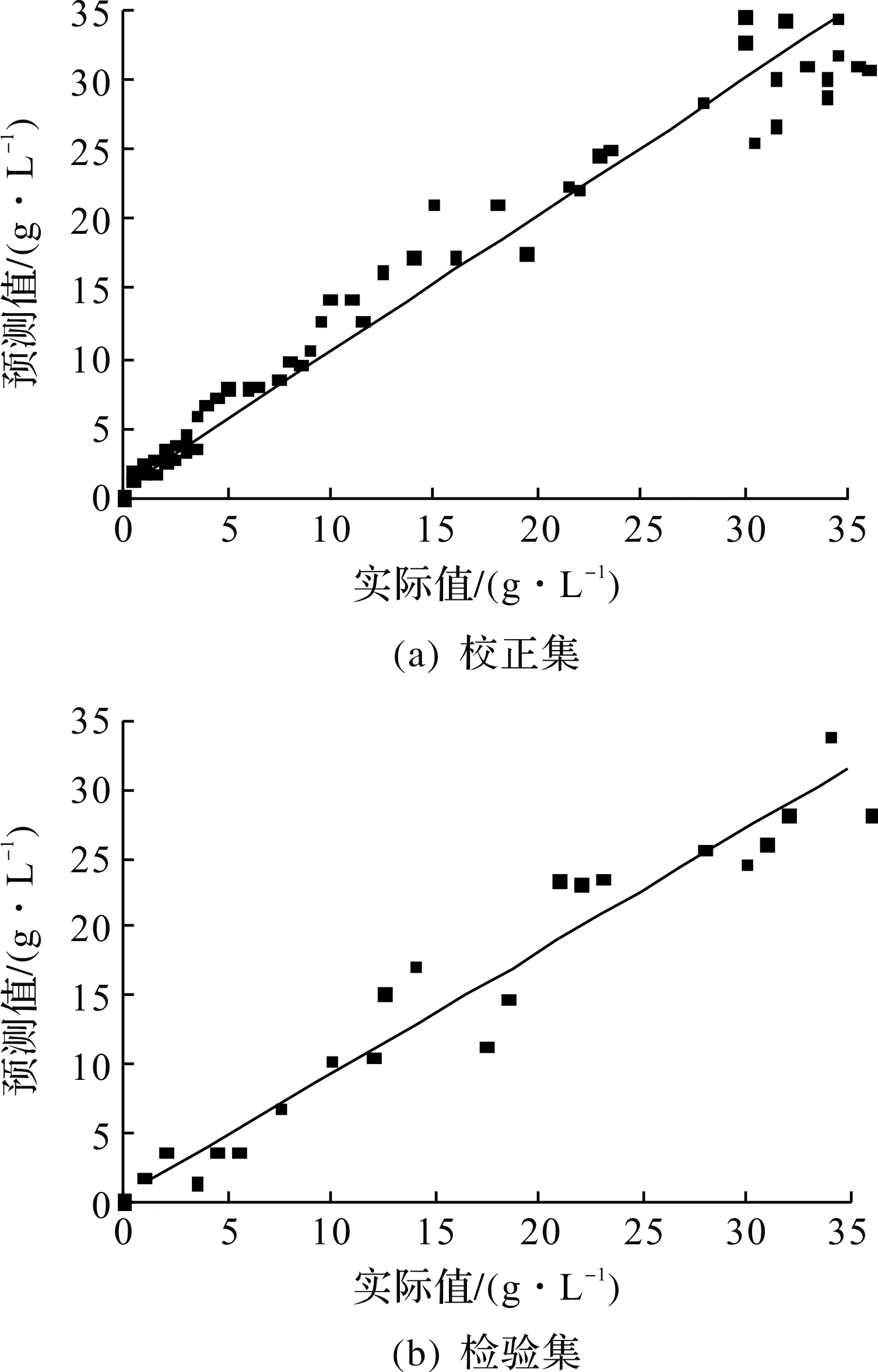

在PLS模型的样品校正集和检验集中,异亮氨酸质量浓度预测值与实际值比较如图3所示.其中校正集的RMSECV为1.73 g/L,拟合方程:y=0.997 2x+0.015 6,R2=0.997,偏移量为0.147;检验集RMSEP为1.82 g/L,其拟合方程为y=0.986 8x+0.045 1,R2=0.992,偏移量为0.241.表3中异亮氨酸PLS模型校正集的RPD值为3.36.以上都说明该PLS模型具有很好的预测能力.

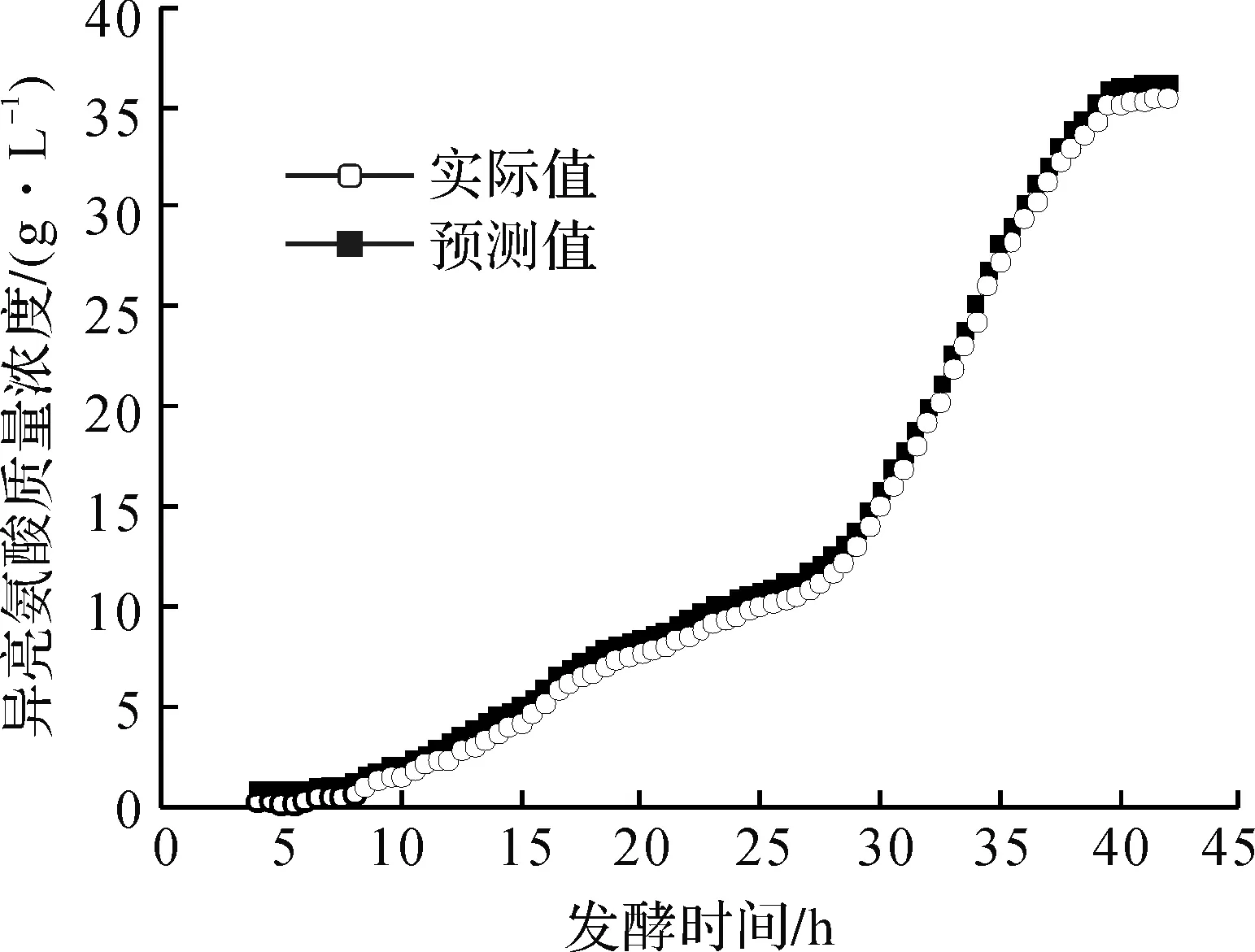

2.4 异亮氨酸质量浓度近红外预测模型的验证

为了进一步验证构建模型的预测能力,以谷氨酸棒杆菌发酵生产异亮氨酸的发酵液作为该模型的外部检验对所建模型进行检验,结果如图4所示.虽然预测值与实际值之间存在着一定误差,但从异亮氨酸近红外模型对整个发酵过程的预测情况分析,所得预测值与实际值的总体趋势基本相同,可用于检验谷氨酸棒杆菌发酵过程中异亮氨酸质量浓度的变化.

图3 校正集和检验集中异亮氨酸质量浓度预测值和实际值 Fig.3 Predicted and experimental concentration of isoleucine in calibration and validation set

图4 谷氨酸棒杆菌发酵过程中异亮氨酸质量浓度曲线Fig.4 Concentration curve of isoleucine in Corynebacterium glutamicun fermentation

3 结 论

对谷氨酸棒杆菌发酵生产异亮氨酸过程中异亮氨酸质量浓度进行近红外分析,成功建立了谷氨酸棒杆菌发酵生产异亮氨酸质量浓度的近红外模型.通过外部检验,验证了所建模型的准确性.说明该模型可以用于预测谷氨酸棒杆菌发酵过程中异亮氨酸的质量浓度变化,同时为谷氨酸棒杆菌发酵过程控制提供了理论依据.笔者建立的异亮氨酸质量浓度近红外预测模型是基于5 L发酵罐发酵中的异亮氨酸质量浓度,所选样品数量有限,之后的研究可以进一步增加样品数,从而完善预测模型,使所建模型更加准确.发酵过程中产物浓度近红外预测模型的建立对于发酵过程控制有着重要意义,尤其是多种产物浓度近红外模型的建立,将大大提高产物的检测效率,为发酵过程的自动化控制提供有力帮助.

[1] AMIN G, SHAHABY A, ALLAH A M. Glutamic acid and by-product synthesis by immobilized cells of the bacteriumCorynebacteriumglutamicum[J]. Biotechnology letter, 1993, 15(11):1123-1128.

[2] MACALONEY G, DRAPER I, PRESTON J, et al. At-line control and fault analysis in an industrial high cell densityEscherichiacolifermentation using NIR spectroscopy[J]. Food and bioproducts processing, 1996, 74(4):212-220.

[3] HERRERA J, GUESALAGA A, AGOSIN E, et al. Shortwave-near infrared spectroscopy for non-destructive determination of maturity of wine grapes[J]. Measurement science and technology, 2003, 14(5):689-697.

[4] SIESLER H W, OZAKI Y, KAWATA S, et al. Near-infrared spectroscopy: principles, instruments, applications[J]. Journal of chemometrics, 2010, 16(12):636-638.

[5] SISTARE F S, PIERRE B L, MOJICA C A, et al. Process analytical technology an investment in process knowledge[J]. Organic process research and development, 2005, 9(3):332-336.

[6] RATHORE A S, WINKLE H. Quality by design for biopharmaceuticals[J]. Nature biotechnology, 2009, 27(1):26.

[7] ORLANDINI S, PINZAUTI S, FURLANETTO S. Application of quality by design to the development of analytical separation methods[J]. Analytical and bioanalytical chemistry, 2013, 405(2/3):443-450.

[8] JEDRZEJEWSKI P M J, VAL I J, POLIZZI K M, et al. Applying quality by design to glycoprotein therapeutics: experimental and computational efforts of process control[J]. Pharmaceutical bioprocessing, 2013(1):51-69.

[9] WALSH K B, LONG R L, MIDDELTON S G. Use of near infra-red spectroscopy in evaluation of source-sink manipulation to increase the soluble sugar content of stonefruit[J]. Journal of horticultural science and biotechnology, 2007, 82:316-322.

[10] YING Y B, LIU Y D, WANG J P, et al. Fourier transform near-infrared determination of total soluble solids and available acid in intact peaches[J]. Transaction american society of agriculture engineers, 2005, 48:229-234.

(责任编辑:朱小惠)

Establishment of near-infrared prediction model of concentration in the isoleucine fermentation

GUO Yufei1, SHI Tuo2, XU Qingyang2

(1.Tianjin Modern Vocational Technology College, Tianjin 300350, China; 2.College of Biotechnology, Tianjin University of Science and Technology, Tianjin 300457, China)

The near-infrared spectrum scanning analysis was carried out using near infrared analyzer and related software, and the optimal prediction model for isoleucine concentration was established using near-infrared spectroscopy combining with partial least squares method under conditions of a straight line minus at wavenumber between 7 400 cm-1and 9 100 cm-1. The value of root mean square error of cross validation (RMSECV), determination coefficient (R2) and residual prediction error (RPD) was 1.73 g/L, 0.997 and 3.36, respectively. Through external validation, the model could well predict the concentration of isoleucine in the fermentation process.

near-infrared; prediction model; isoleucine;Corynebacteriumglutamicun

2017-04-24

郭宇飞(1962—),女,江苏连云港人,高级工程师,硕士,研究方向为分析检测,E-mail:yufeiguo@sina.com.通信作者:徐庆阳副研究员,E-mail: xuqingyang@tust.edu.cn.

TQ922

A

1674-2214(2017)03-0138-05