汽车制造四大工艺之冲压工艺

贺勤政

汽车制造四大工艺之冲压工艺

贺勤政

随着社会的发展进步,国民生活水平大幅提高,相应的汽车保有量也迅速增加,由于汽车工业具有很强的产业关联度,汽车行业已成为我国的支柱产业。在汽车制造行业中,冲压、焊接、涂装、总装合为四大核心技术(即四大工艺),而冲压工艺作为四大工艺的重中之重,它影响着剩下的三大工艺,所以是本论文的重点。

冲压技术在汽车制造业中的地位

汽车生产过程中大概有60~70%的金属零部件是经过塑性加工成形,而冲压成形是金属塑性成形最重要工艺,也是最基本、传统的金属加工工艺之一。如汽车车身上的各种覆盖件、结构件、加强件和小支架等,另外还有汽车零部件,如排气弯管及消声器、油底壳、空心凸轮轴、框架结构件、发动机支架、横纵梁等等,都往冲压工艺精密性、高效节能、多功能、安全清洁的方向发展,对于冲压工件的制造工艺质量及精度,直接影响着汽车制造质量及制造成本。所谓冲压工艺性是指冲压件对工艺品的适应性,即所设计的冲压件在尺寸大小、尺寸精度与基准、结构形状等是否符合冲压加工的工艺要求。而且现代汽车制造大量使用卷料、薄壳式整体车身结构的高强度钢板与镀锌钢板,都要求应用冲压新工艺。

冲压加工成形技术是影响汽车车身制造水平的关键因素之一,美国专家曾在一条汽车装配线上对50多个个案进行实地分析表明,造成车身尺寸误差变动的诸多原因中,冲压件本身尺寸造成的积累误差占23%,其主要原因是传统的基于经验和原有低水平工艺基础上的模具设计与制造。

冲压工艺的特点及冲压工序的分类

冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得一定形状、尺寸和性能的零件(冲压件)。冲压工序按加工性质的不同,可以分为两个大类型:分离工序和成形工序。

冲压工艺的概念及特点

冲压采用的是压力机或其它冲压设备对模具上的材料进行冲压,使模具上的材料发生塑性变形或分离,最终得到想要的零部件,即冲压件。这种加工方法就是所谓的冲压工艺。冲压工艺一般的工作环境是在常温下进行,对模具上的材料进行冷变形加工,而通常采用的是板料来加工成零部件,所以有称冷冲压或者板料冲压。冲压是材料利用压力或塑性加工工艺,是材料成型工程的一种技术。

冲压用的模具为冲压模具,简称冲模。利用冲压设备对冲模上的材料进行冲压,是一种批量生产的工具。冲模是整个冲压工艺中的重中之重,如果没有合格的冲模,就没有办法进行批量生产。冲压工艺三要素:冲模、冲压设备、材料。

只要有合适的冲压设备、合格的冲模及符合要求的材料,就能批量生产出所需要的合格零部件,即冲压件。

冲压加工相对于其他机械加工及塑性加工,它有独特的优点,具体如下:

由于冲模的精度高及寿命长,冲压出来的零部件互换性好,且批量生产质量稳定,能够满足主机厂大批量、高质量的生产任务;冲压加工的零部件尺寸范围广,复杂程度可易可难,冲压材料是在常温下进行,产生的是冷变形,能够保证其强度及刚度;冲压工艺成本低,能耗小,产生的废料也少,是一种低成本的成形工艺,广泛应用于各大生产厂商;冲压加工操作方便,根据成本高低,可选择实现机械化或自动化。冲压主要是利用冲压设备和冲模来完成加工的,一般的压力机的行程次数可以达到每分钟几十次,高速压力机的行程次数能够达到每分钟数百次甚至千次以上,单个行程即可得到一个标准的冲压零部件,可想而知,冲压工艺的效率有多高。

相比较其他加工工艺,冲压工艺是一种低成本、高质量、高效率、高产能及环保清洁的加工工艺。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益。

材料、模具和冲压设备是冲压工艺的三大要素。为了获得质优价廉的冲压件,必须具备优质的板料、先进的模具和性能优良的冲压设备。此外,还应根据板料的成形特点和变形规律,制订合理的工艺程序并适时对模具或冲压设备进行技术改进。

冲压工序的四个基本工序

冲压加工中为满足冲压零件的形状、尺寸、精度批量、原材料性能等不同方面的要求,所采用的工序也不同。下面介绍冲压工序分类。

冲压基本工序

冲压基本工序有四种:冲裁、弯曲、拉深、局部成形工序。

冲裁工序:使板料实现分离的冲压工序。

弯曲工序:使板料冲压成一定曲线或角度的一种冲压工序。

拉深工序:根据冲模形状,将板料加工成空心零部件或将空心零部件再进一步加工的冲压工序。

局部成形工序:利用冲压设备对冲模上的零部件进行局部校平、翻边等成形工序称为局部成形工艺。

分离工序和成形工序

根据材料的变形特点可将冷冲压工序分为分离工序和成形工序两类。

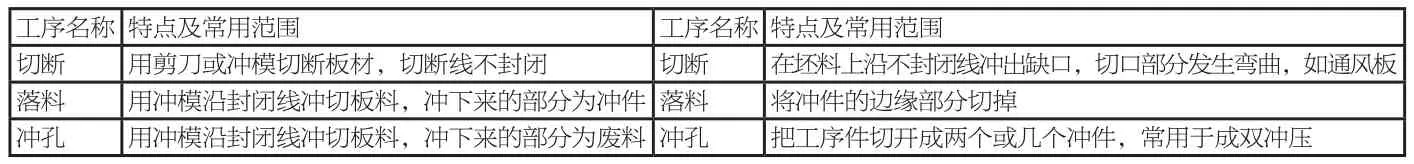

分离工序——是指坯料在冲压力作用下,变形部分的应力达到强度极限以后,使坯料发生断裂而产生分离。分离工序又可分为落料、冲孔和剪切等,其目的是在冲压过程中使冲压件与板料沿一定的轮廓线相互分离,如表1所示。

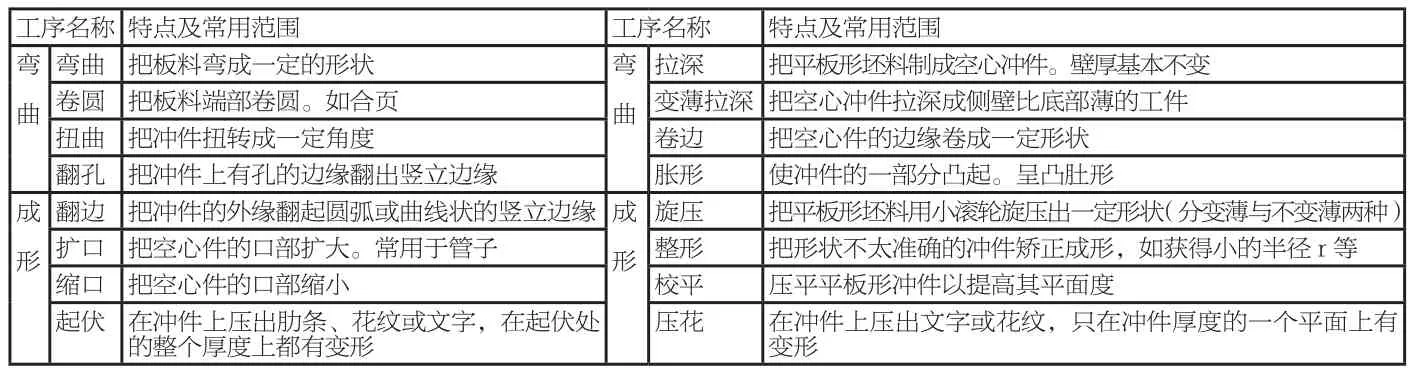

成形工序——是指坯料在冲压力作用下,变形部分的应力达到屈服极限,但未达到强度极限,使坯料产生塑性变形,成为具有一定形状、尺寸与精度冲压件的加工工序。成形工序主要有弯曲、拉深、翻边、旋压、胀形、缩口等,目的是使冲压毛坯在不被破坏的条件下发生塑性变形,并转化成所要求的冲压件形状。有关冲压工序的详细分类与特征,见表2所示。

表1 分离工序分类

表2 成形工序分类

在实际生产中,为了提高生产效率和产品质量,往往以复合工序的形式出现。如落料冲孔、落料拉伸、修边冲孔工序等。

(作者单位:广东宝龙汽车有限公司)