浅谈某千万吨/年常减压蒸馏装置中减压转油线的设计

*强文静

(中国石化工程建设有限公司 北京 100101)

浅谈某千万吨/年常减压蒸馏装置中减压转油线的设计

*强文静

(中国石化工程建设有限公司 北京 100101)

减压转油线作为常减压蒸馏装置的重要管道,其设计的好坏对减压塔的产品质量和减压塔的拔出率有直接的影响。本文通过对某千万吨/年常减压蒸馏装置中的减压转油线的管道选材、管道布置,管道支架等几方面,总结了减压转油线的设计要点。

减压转油线;转油线设计方案的比较;管道支架

1.概述

常减压蒸馏装置是原油加工的第一道工序,作为炼油加工中的龙头装置,其技术水平的高低对原油的有效利用及全厂的产品质量及经济效益有着极为重要的影响。

减压转油线作为常减压蒸馏装置中极为重要的管道,其设计的好坏对减压塔的产品质量和减压塔的拔出率有直接的影响。减压转油线的设计难点主要在于既要满足管道应力的需要,保证管道有足够的柔性,又要尽可能的降低管道的压力降,从而提高减压拔出率,改善油品质量,降低能耗。

2.减压转油线的组成

减压转油线是指自减压炉至减压塔之间的工艺物料管系,减压转油线是由高速段管道和低速段管道来组成的。高速段是指从减压炉管出口与低速段之间的管道,其特点是管径小、管内介质流速高、容易引起管道振动。低速段是指与减压塔进口相连的一段大直径水平管道,其特点是管径大、管内介质流速低,管道有最小长度要求。

减压转油线的温降及压降主要集中在高速段管道,然而低速段管道的热膨胀主要是由高速段管道来吸收,所以高速段管道要在保证管道有一定的柔性的同时,尽可能减少管道弯头的数量,缩短管道长度。

3.相关设备平面布置

图1 减压塔C-400与减压炉F-401的设备平面布置图

减压炉与减压塔一般采用同轴线布置,目的也是为了减压转油线能够中心对称性布置,如图1。在本装置中减压炉与减压塔中心距为45.2米。为了保证物料的气化率,减少管道的压降,降低管道的温降,从加热炉出口至减压塔入口的管道要求尽量短,但为了使管道在入塔之前的直管段长度能够满足气液混相进料更为平稳,工艺对低速段管道有最小要求,一般不小于15米。

4.管道设计

(1)管道选材

减压转油线的腐蚀主要来自于硫腐蚀和高温环烷酸腐蚀。原油中的硫主要存在的形态有:单质硫,硫化氢,硫醇,硫醚,二硫化物等类型的有机含硫化物,原油中的活性硫,如单质硫,硫化物和低分子硫醇等可以直接和金属发生反应引起管道的腐蚀,原油中的非活性硫,如硫醚等在高温条件下释放活性硫也会对管道造成严重的腐蚀作用。原油中的环烷酸可与铁反应生成环烷酸铁,尤其在高温及高流速的管道里,环烷酸的腐蚀更为严重。本装置中减压转油线以DN600为界,小于DN<600的管道选用0Cr18Ni10Ti的不锈钢管道。DN600以上的管道采用Q345R+00Cr17NL14Mo2的复合管材,复合板的采用,一方面不锈钢的内衬有效的起到了很好的耐腐蚀作用,另一方面大幅节约了管材成本,而且从应力角度上来说,碳钢的管材基体受热形变量要小于不锈钢管道,合适的选用可以适当减小管道的热膨胀。因此转油线的选材也应根据原油的属性不同进行合理选材,在保证安全生产的前提条件下,尽可能的节约施工成本。

(2)减压转油线的两个设计方案的比较

管道设计参数:操作温度:390℃

设计温度:420℃

操作压力:-0.064(MPaG)

设计压力:-0.35/-0.1(MPaG)

本装置中炉子出口中心标高分别为EL3800/EL4308,减压塔进料口的中心标高为EL27100,高度差近二十多米。

方案一:采用了在高速段管道上立管冷紧的方式来消除管道热胀的影响,如图二。

采用立管冷紧的方案优点在于管道布置方式简单,管道支架设置简单,减少了管道弯头数量,有效地降低了管道的温降,减少了管道的压降。而立管冷紧的缺点在于立管冷紧施工难度相对大,四路分支管分别冷紧,容易造成冷紧施工不一致,从而出现管道受力不均,而且从后期施工检查来说,也不方便检查是否严格按设计图进行冷紧,就曾有装置因施工原因未按设计要求的冷紧量进行冷紧而造成减压炉炉管的变形。

图2 减压转油线的设计方案一

方案二:采用了在高速段立管上增加π弯来吸收管道的热位移,增加管道的柔性,如图三。此方案的优点较立管冷紧来说大大降低了施工难度和安全风险,其缺点在于增加了管道的弯头和管道数量从而增加了管道的压降及温降而且支架设置较为复杂,但经工艺专业进行核算后压降及温降均在可承受范围内,经比较后本装置最终采用了方案二的设计。

图3 减压转油线的设计方案二

方案二设计的具体走向为:减压炉共8路出口,采用对称性布置,从炉底水平抽出,炉出口管径为DN250,从炉子介质出口出来即接DN250*350的大小头,经一段水平直管段再次扩径至DN400后加弯头垂直向上,在立管加一π型弯来满足管道柔性,吸收管道热位移,π弯立管高度约6米,同侧炉出口的一路管道45°斜接至另一管道上,且再次扩径至DN800,此时八路变四路,然后两两DN800的管道再由裤状三通的形成连接成一条管道,四路变两路,管径为DN1400,两路DN1400的管道再次由通过裤状三通合并,DN1400扩径至DN2300经一段水平直管再扩径至DN2800后,水平径向与减压塔相连。

本次设计中为了减小管系的温降及压降,主要采用了如下几个方面:

①转油线从炉子出口出来至低速段管道经过了多次管道的逐级变径,减少了管线突然扩径引起的温度和压力的剧烈变化,增加管线的稳定性;

②采用裤型三通,使得合流处的压力变化更加缓慢,减少了介质的流动阻力,更好的处理了管道间的衔接;

③高速段管道上的90°弯头均采用3倍DN的大半径弯头,降低了弯头处的应力减少了管道压力降;

⑶管道支架

由于减压转油线为汽液两相流管道,高速段管道长,弯头多,低速段管道管径大,容易引起管道振动,所以合理的支架设置尤为重要。本装置中的减压转油线的支撑主要利用炉前管架,见图4。

图4 减压炉炉前管架

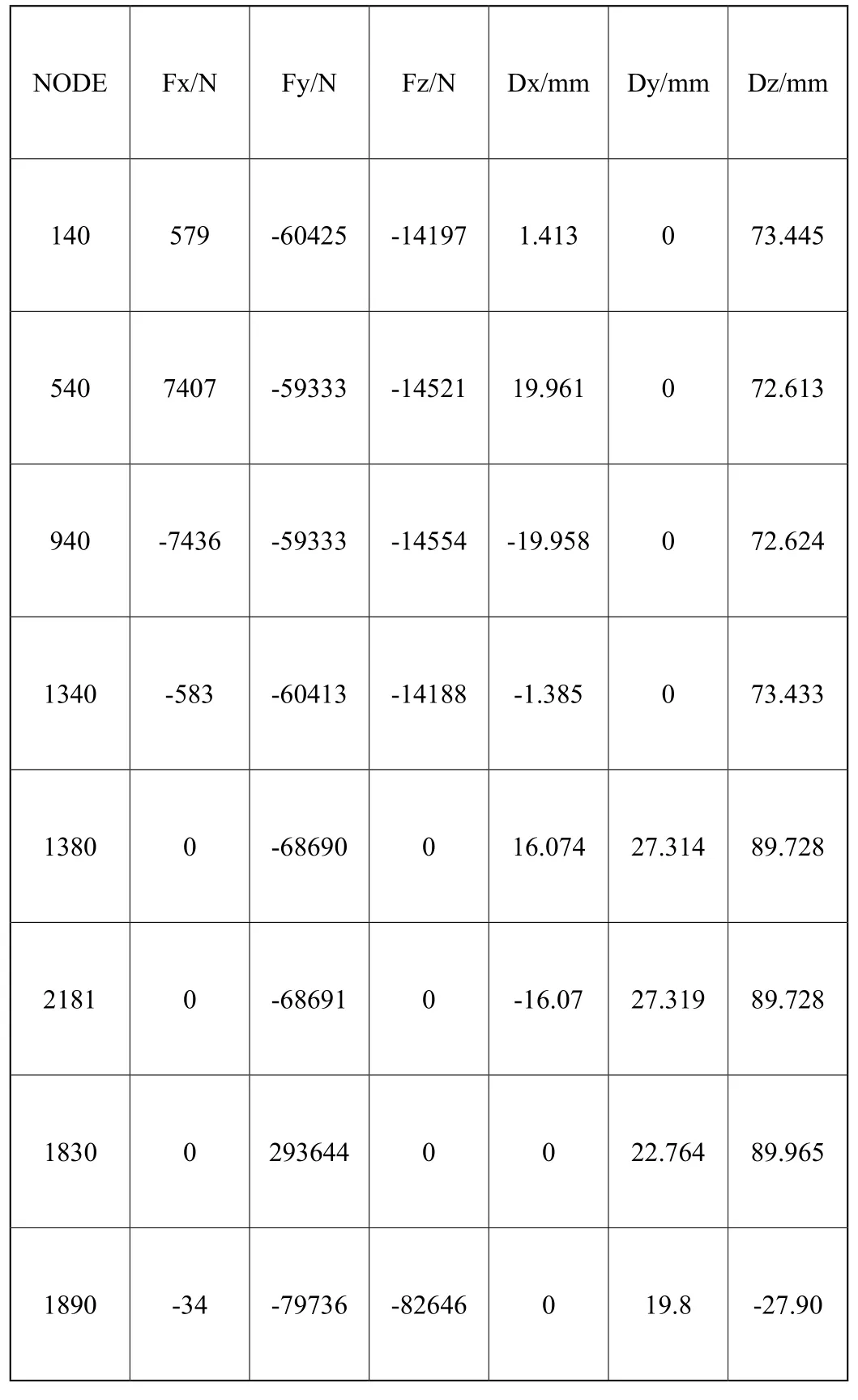

经过应力分析计算,减压转油线的支架设置详见图5。在正常操作工况下主要支架的节点受力见表1。

图5 减压转油线支架设置图

表1 减压转油线操作工况下主要节点受力

下面本文将对减压转油线的几个重要支架做一说明:

①由于减压转油线低速段管线长且管径大,所以需要在减压塔进料口处,节点号1890,对管道进行冷紧来减小管道变形,冷紧量取90mm。

②在低速段DN2300X1400的裤型三通的下游1000mm处,节点号1830,设置弹簧支架,采用4个弹簧并联安装,使减压塔进料口的受力保持在允许范围内,同时在此位置设置刚性支架,节点号1820,此支架的设置主要是考虑到减压转油线在充水工况下的集中荷载将近70多吨,为了防止弹簧受压造成破坏而设置的刚性保护支架。值得注意的是,此处由于荷载过大,需要通过调整炉前管廊的柱间距,利用炉前管廊的钢柱来支撑此段管道,根据选用弹簧的高度,将柱顶升至合适标高并将荷载提交土建专业进行核算。

③在DN1400X800的裤型三通处,即节点号1380和2181处分别设置弹簧支架,同样也是采用4个弹簧并联安装,因为此处裤型三通下不宜设置支撑,所以选择在裤型三通封头的末端焊接DN900的假管,在假管处进行支撑。由于转油线的设计温度为420°,而碳钢的使用温度不能超过425°,为了保险起见,此处假管的材质选用合金钢管道。

④在节点号140,540,940,1340处,标高EL23000,设置立管承重支架,由于减压塔是从基础位置向上膨胀,所以将减压转油线的立管刚性支撑位置设置的尽量与减压塔基础标高保持一致,使减压塔嘴子升高高度与承重支架往上部分膨胀趋于一致。

⑤为了防止减压转油线的管道振动,分别在八路分支管的立管处,标高为EL6200,节点号为40,240,440,640等处及π弯的最后一个弯头处,标高EL11353,节点号为70,270,470,670等处设置导向支架,导向支架的设置既满足了管道热膨胀所需要的位移空间,又能约束管道防止管道发生振动。

⑥为了减少减压炉嘴子的受力,在8路介质出减压炉出口处均设置了弹簧支架,节点号15,415,815,1215等处。

5.结论

通过对比两种减压转油线的设计方案,分析了每个方案的优劣势,总结了减小管道压降及温降的几个方面,优化了减压转油线的设计,并通过合理设置管道支架,保证了管道平稳运行,并提高了整个装置的经济效益。

[1]顾比伦.气液两相流管道防振的方法与措施[J].石油化工设备技术 ,2011 ,32(2):25–28.

[2]张德姜 ,等.石油化工装置工艺管道安装设计手册[M].北京:中国石化出版社 ,2009.

[3]王桂华.大型常减压蒸馏装置的减油线设计[J].炼油技术与工程 ,2009 ,35(5).

(责任编辑 王恒)

Design of Vacuum Transfer Line for One Atmospheric-vacuum Distillation Unit with Output Capacity of Ten Million Tons/Year

Qiang Wenjing

(Sinopec engineering Incorporation, Beijing, 100101)

Vacuum transfer line, as the important pipeline for atmospheric-vacuum distillation unit, has direct in fl uence on the product quality and extraction ratio of vacuum tower on whether it has good or bad design effect. In this paper, through introducing the pipeline material selection, pipeline arrangement and pipeline support etc. aspects of the vacuum transfer line for one atmospheric-vacuum distilation unit with output capacity of ten million tons per year, it has concluded the key points of vacuum transfer line design.

vacuum transfer line;comparison of vacuum transfer line design scheme;pipeline support

T

A

强文静(1984~),女,中国石化工程建设有限公司;研究方向:管道设计。