基于CFD的牵引电机风扇流道优化设计

申政

(中车株洲电机有限公司,湖南 株洲 412001)

基于CFD的牵引电机风扇流道优化设计

申政

(中车株洲电机有限公司,湖南 株洲 412001)

牵引电机是铁道车辆的主要动力来源。电机在高速运行时会产生很大的空气动力噪声。为了改进流动效率并降低噪声,计算流体动力学(CFD)常被用于电机内部流场计算,但其计算量通常很大。文章提出了一种更简便的电机内部流场的CFD分析方法,即仅分析电机的风机部分(离心风扇及其周边的电机蜗壳)。计算得到的三种转速下的电机性能曲线与实验完全一致。从CFD仿真结果,提出了电机风扇和流道的改进方法,从而提高流动效率和降低噪声。

牵引电机;离心风扇;CFD

牵引电机的降噪方法是当前轨道交通领域的研究热点之一。通常,电机转速越高发出噪声越大。在满足相同噪声指标限制的情况下,较低噪声的电机可以达到更高的转速。通过降噪设计,可以有效地突破噪声限制,从而提高电机转速,提升电机输出功率,进而提高单位重量的输出功率。

电机牵引电机的噪声来源主要有电磁噪声、机械噪声和空气动力噪声。通常,牵引电机在高转速下(对于地铁电机,通常高于 4000r/min),气动噪声可达70%以上。因此,降低气动噪声是突破高转速下的噪声瓶颈,从而提高电机转速的有效措施。

在高转速下,电机气动噪声的大小主要由风扇和蜗壳的设计决定。电机风扇和蜗壳对电机内空气流动及其所引发的气动噪声对电机的降噪工作意义重大。

通过计算流体动力学(CFD)仿真技术对电机风扇和蜗壳内空气的流场、压力进行分析,并将其转换为气动噪声数据,可以极大地辅助设计人员改进风扇设计,在保证通风散热效率的同时,降低气动噪声。但对电机整体进行CFD分析的计算量通常很大。

由于电机的气动噪声主要来自电机的风机部分(离心风扇及其周边的电机机壳),文章提出了一种更简便的分析方法,即仅分析风机部分。使用该方法计算得到的三种转速下的电机性能曲线与实验完全一致。从CFD仿真结果,提出了电机风扇和流道的改进方法,从而提高流动效率和降低噪声。

1 电机风扇内部流动CFD分析

本部分主要包括某牵引电机风扇和蜗壳的建模、流场和气动噪声的CFD计算结果及分析。

1.1 风扇与蜗壳的建模

某型号牵引电机风扇与蜗壳及其内部流体域的几何形状如图1所示。

1.2 CFD计算设置

模型分析采用定常稳态数值模拟方法,选用软件(CFX)中已经存在机械类型:风机型;输送流体设定为:50℃理想气体(Air Ideal Gas),空气密度为1.093kg/m3;域参考压力设为0Pa;热量传输采用全热模型(Total Energy);湍流模型选用k-ε湍流模型。动静结合面用冻结转子交接面(Frozen Rotor)连接。采用标准壁面函数,壁面边界均为无滑移壁面。动量方程的对流项采用高阶格式。

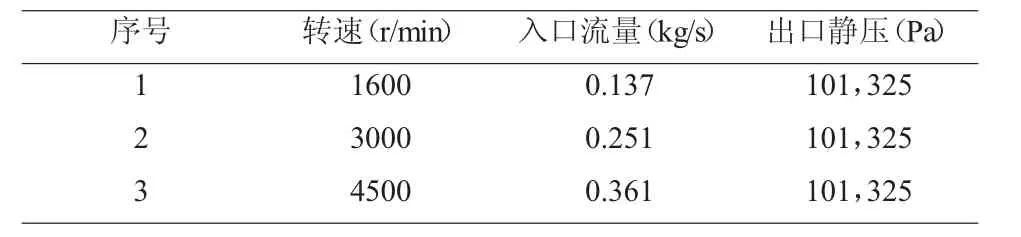

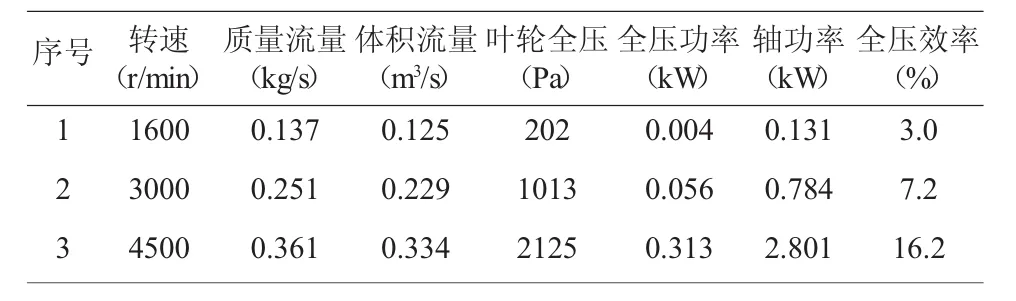

边界条件设置入口质量流量,前文提供设计参数为体积流量,根据50℃空气下换算出相应的设计工况质量流量,如表1所示;在出口面设置静压101325Pa。通过调节入口的质量流量获得风扇的气动性能。流体时间尺度控制为自动时间尺寸,计算残差收敛精度为10-4。在各转速下的工况,如表1所示,为带风机下电机对应的通风量。其中在4500r/min下的流量值为根据前两个转速估计的流量参数。

表1 数值计算工况设置表

1.3 分析结果

本次仿真主要对设计工况下1600r/min、3000r/min(内容略)、4500r/min三种转速的风机内部流动分析。

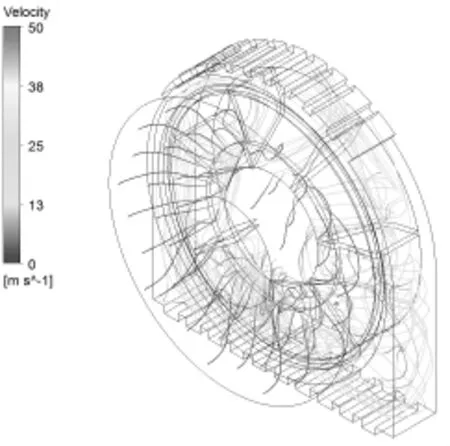

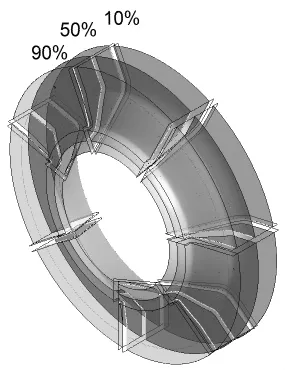

(1)转速1600r/min。图2中,在低转速下,即使进口流动均匀,流线在经过叶轮时仍会发生不同程度的偏转;由于蜗壳尺寸受限,流动未经充分发展就要流出蜗壳,导致在蜗壳拐角处,有流动堆积现象,即出口非均匀。从轮盘处开始计算,10%叶高位置表示靠近轮盘的截面,50%截面为叶轮中部截面,90%叶高为近轮盖面,如图3所示。

图2 流线分布图

图3 不同叶高划分示意图

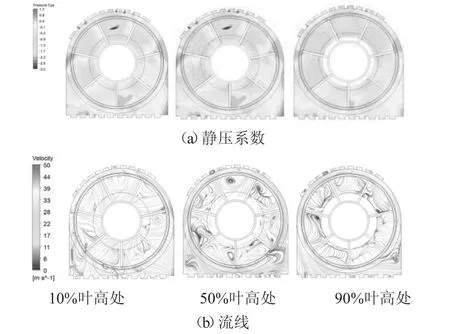

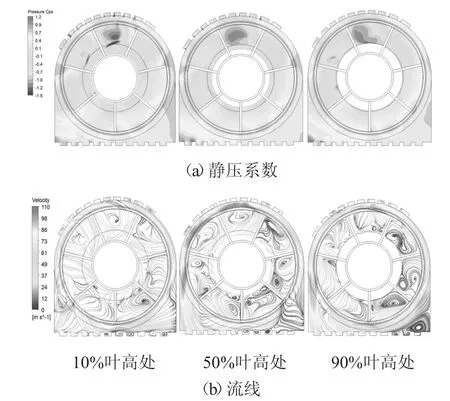

图4(a)中,叶轮轮缘距离蜗壳出口距离很近,导致高环量的气体保持周向运动难以流出蜗壳,同时难以保持叶轮增压的能力,故在叶轮上部接近蜗壳出口位置形成低压区。该低压区同时会影响周围流道的压力分布。相对地,下部蜗壳的距离略有增加,增压效果就有了改善。由于轮盖的径向位置略大于对应轮盘的位置,故轮盖处增压能力略高于轮盘处。图4(b)中,在相对于轮盘和轮盖的不同截面上,气流速度也体现出对应的特点。在轮盘处,速度分布不均,上部更容易流出蜗壳,而叶轮中部截面和近轮盖截面上,气流环量相对较大;下部气流仍然保持一定环量流出蜗壳。作为对应,将各通道轴向截面上的平面流线显示出来,与速度矢量分布进行对比。

图4 不同叶高面流场对比图(1600r/m in)

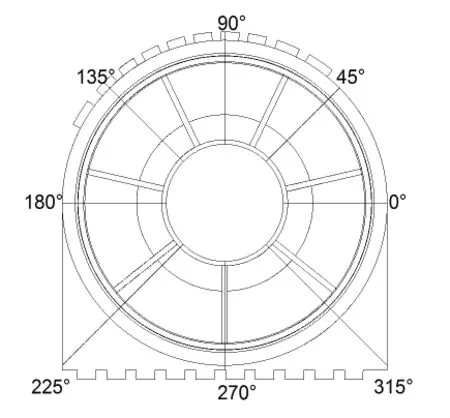

选取周向间隔45°平行于转轴的截面,可以分析叶轮子午面与蜗壳内轴向流场的特点。图5中为风机模型的周向截面相对位置。

图5 角度划分示意图

图6(a)中,各角度截面的静压系数云图比较,进口集流器的静压分布较为均匀,但叶轮中存在明显的损失区域,即压降区。叶轮到蜗壳间静压变化剧烈,各周向位置亦存在很大差别。图6(b)为各角度截面上的流线图比较。叶轮进口,流动情况较差,蜗壳内部流动在4个斜角上很差,回流明显。叶轮流道中部的速度变化较为复杂,各角度不一致,并且与蜗壳内部亦不统一。这说明其内部流动非常恶劣,需要改进设计。在1600r/min转速下,风扇模型内部各位置流动情况较差,由于流量较低,对应损失并不大。

图6 各周向截面流场示意图(1600r/m in)

(2)转速4500r/min。如图7(a)所示,在不同的叶高截面上,相对其他两个转速,在4500r/min转速下,静压系数分布有很大的改善,各叶片通道内部差别减少,尤其是在接近上部蜗壳出口处,静压有了明显改善。将各通道轴向截面上的平面流线如图7(b)所示。在上部蜗壳中速度较高,而下部蜗壳和叶轮中速度并不高。故叶轮能力未得到充分体现,而蜗壳与叶轮间径向间隙过小,可能是导致损失加大的主要原因。

图7 不同叶高面流场对比图(4500r/m in)

如图8所示,在不同周向角度截面上,从左到右分别是0°、45°、90°和135°截面,下部为180°、225°、270°和315°截面。相对其他两个转速,在4500r/min转速下,90°截面上静压系数较低,而其他叶片通道中则有很大的改善,各叶片通道内部差别减少,叶轮有明确的扩压作用,尤其是在接近上部蜗壳出口处,静压有了明显改善。蜗壳中的扩压效果也比较明显。

图8(b)为在不同的叶高截面上流线图。相对其他两个转速,在4500r/min转速下,进口流动出现明显的分离区,叶轮流道明显过宽,而蜗壳中流动分离区域明显加大。

图8 不同角度截面上静压系数

2 风机性能结果

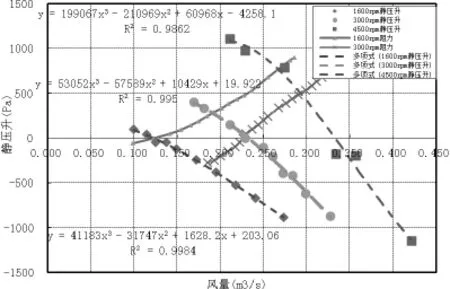

采用数值计算,通过进出口总压差得到全压,并计算轴功率与全压效率等参数,性能图如图9所示。风机模型的计算结果如表2所示。

图9 不同转速下风机性能与阻力特性

表2 模型性能计算结果

由于电机转子的高速旋转,同样提供了空气的压力能,故其实验特性显示出即使进口气流静压低的情况下,仍然可以通过整个电机。与电机转子提供能量对应的,在无阻力情况下,即设计点流量在 1600r/min和 3000r/min下分别为0.12m3/s和0.23m3/s。

3 结论及流道修改

文章对某型号电机冷却风扇分别进行了流场建模、CFD求解与流场分析。根据原机型的阻力实验参数,CFD性能结果与其良好地对应在一起,即在1600r/min和3000r/min下的运行工况阻力相对最小工况,并与实验参数差别小于10%。由此可见,该模型建模、CFD算法是可靠的。

CFD结果显示,在上部蜗壳出口和叶片通道中,流动参数分布不均匀,回流涡结构较多;另外当转速达到4500r/min时,叶轮内部和蜗壳中流动参数分布有一定改善,说明该风扇的设计工况应用于4500r/min转速下。

基于以上分析,为提高流动效率降低气动噪声,文章提出流道改进措施如下:降低流速,加大流动通道截面积;减少管道内和管道口产生扰动气流的障碍物,如蜗壳下侧支脚结构;适当增加导流片,减小气流出口处的速度梯度;调整风扇叶片的角度和形状,提高风扇做功能力;蜗壳结构调整,增加与叶轮间距离,或者重新设计其他结构。

[1]顾保南,叶霞飞.城市轨道交通工程[M].武汉:华中科技大学出版社,2007.

[2]田红旗.列车空气动力学[M].北京:中国铁道出版社,2007.

[3]J.Le Besnerais,V.Lanfranchi,and M.Hecquet.Characterization and Reduction of Audible Magnetic Noise Due to PWM Supply in Induction Machines[J].IEEE Transactions on Industrial Electronics,2010,57(4):1288-1295.

[4]M.Rogera.Broad band fan noise prediction using single-airfoil theory[A].Fan Noise 2nd International Symposium,Senlis,France,2003.

[5]J.D.Anderson and J.Wendt.Computational Fluid Dynamics[M].New York:McGraw-Hill,1995.

[6]T.J.Chung.Computational Fluid Dynamics[M].England:Cambridge University Press,2010.

CFD-Based Flow Path Design M odification for a Traction M otor Fan

SHEN Zheng

(CRRC Zhuzhou Electric Co.,Ltd.,Zhuzhou,Hunan 412001,China)

Traction motor is the main power provider to railroad vehicles,which produces considerable aerodynamic noise at high rotating speeds.To improve flow efficiency and reduce aerodynamic noise,CFD technique is needed for flow field analysis but often computationally costly.This paper presents an efficient way to simulate the internal flow field of the motor using CFD.Instead of the entire motor,only the fan impeller(centrifugal fan with surrounded motor case)is analyzed.Performance map with 3 rotating speeds are obtained,matching experimental results.From the CFD results,guidelines for modifying fan and flow path design are proposed to enhance flow efficiency and reduce noise.

traction motor;centrifugal fan;CFD

TM303

A

2095-980X(2017)06-0069-03

2016-05-15

申政(1987-),男,湖南祁阳人,博士,机械工程师,长期从事动力学与控制、机械振动学等领域研究工作。