基于脉冲涡流热成像的表面缺陷实验研究*

杜 阳, 周德强, 潘 萌

(1.江南大学 机械工程学院,江苏 无锡 214122; 2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

基于脉冲涡流热成像的表面缺陷实验研究*

杜 阳1,2, 周德强1,2, 潘 萌1,2

(1.江南大学 机械工程学院,江苏 无锡 214122; 2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

针对碳纤维增强复合材料、铁磁性材料、非铁磁性材料,采用脉冲涡流热成像技术对其表面裂纹进行了实验研究,由于红外热像仪采集到的红外热图像边缘信息模糊以及提取的信息不完整,提出了一种Sobel算子的优化算法,研究发现改进后的算法能够有效提高对裂纹缺陷的边缘识别能力,实现对裂纹缺陷的定性分析。研究了不同材料缺陷深度的温度分布规律以及涡流加热方式,并分析了感应加热后不同裂纹深度与温度响应曲线的关系,为裂纹缺陷的定量分析提供了理论依据。

脉冲涡流热成像; 边缘检测; Sobel算子; 图像处理

0 引 言

导电构件在生产制造与日常服役过程中不可避免地会存在缺陷与遭受损伤,给安全生产带来了严重隐患,因此,导电构件的安全检查与日常维护势在必行。脉冲涡流热成像技术是一种新型涡流无损检测新技术,它集成了热成像技术与涡流技术的诸多优点:非接触、灵敏度高、检测速度快、检测面积大、检测效率高、实时测量等优点[1]。脉冲涡流热成像技术利用其产生的涡流对试件进行加热,而涡流的分布会受到缺陷的影响,进一步导致热量的变化,通过红外热像仪对其进行捕捉,最终利用提取的信号来反映缺陷的信息[2]。该技术在国内外得到了较深入的研究和快速的发展,已广泛应用于金属材料和复合材料的检测评估[3~5]。

Weekes B研究了电涡流脉冲热成像在钢、钛、镍等合金中可测的最小缺陷[6]。Cheng Liang 研究了碳纤维复合材料裂纹深度、宽度与热响应的关系[7]。He Yunze将脉冲相位热成像技术运用到一般金属裂纹上,分析裂纹深度与温度之间的关系[8]。Yang Ruizhen研究了碳纤维材料的涡流加热方式,运用脉冲涡流热成像技术对碳纤维材料进行了检测[9]。袁春兰将Sobel算子运用到图像边缘检测中,发现该算法不仅适用于数字图像也适用于红外图像[10]。上述脉冲涡流热成像研究均针对单一导电材料缺陷进行,对于不同导电材料的缺陷有待于进一步研究;Sobel算子能够在数字图像、红外图像进行检测,但是检测效果并不显著,有待于继续研究。

综上国内外文献分析,本文针对三种不同导电材料(铁磁性材料、非铁磁性材料与碳纤维增强复合材料)进行了实验对比研究,在Sobel算子的基础上进行算法优化,实验表明:改进后的算法提高了红外热图像的质量以及裂纹缺陷的识别效果,实现了不同材料表面裂纹的定性分析;同时根据实验结果研究了不同材料裂纹的涡流加热方式以及温度分布规律,更加深入分析了裂纹深度变化时,脉冲涡流热成像不同阶段缺陷处的温度变化规律,为实现缺陷的定量分析提供了理论依据。

1 脉冲涡流热成像检测理论

脉冲涡流热成像技术的原理是在被检测试件上施加高频信号,感应线圈在导电构件上产生感应涡流,当导电构件内部存在缺陷时,其电、磁、热属性发生变化,进而影响涡流的分布以及热传导过程,改变涡流热响应信号,产生的热图像序列通过红外热像仪记录,并经过分析处理实现缺陷的提取与检测。根据焦耳定律,导体内部存在电阻的作用,感应涡流在电阻的作用下由电能转换成热能。产生的热量Q正比于涡流密度的平方Js和电场密度E,如式(1)所示

(1)

产生的Q在材料内部传播,其传播规律遵循式(2)

(2)

式中ρ为材料的密度;Cp为材料的比热容;k为材料的热导率。

在一定时间内产生的热量向材料的其他区域扩散,热扩散的深度如式(3)所示

(3)

式中α为热扩散系数;t为观测时间。α可以表示为ρ,Cp,k的函数,如式(4)所示

(4)

2 实验系统

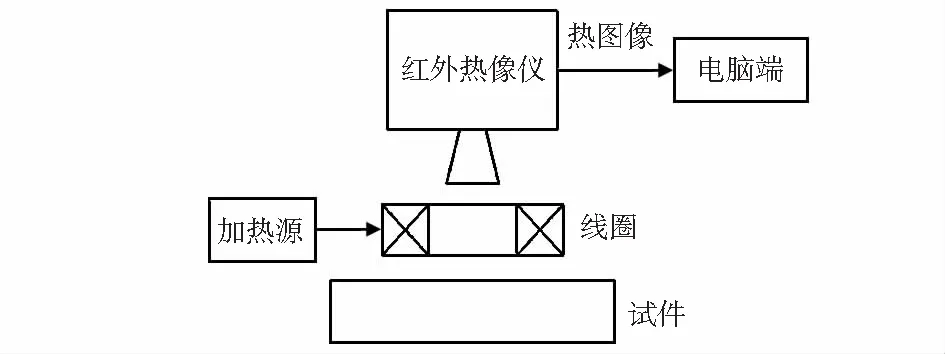

实验装置主要由线圈、加热源、红外热像仪、水冷系统、被检试件等组成,如图1所示。其中红外热像仪选用美国FLIR公司的T440,该红外热像仪携带方便,分辨率达到320×240,敏感波长7.5~13μm,热灵敏度0.045 ℃,全窗口最大帧频为50Hz。激励线圈由空心的铜管制作而成,直径为6mm,线圈形状为螺旋圆形结构。检测时使用线圈的最外侧靠近被测材料,在被测材料中产生平行于线圈边缘的涡流场,线圈内部通冷却水以保持温度恒定。感应加热源模块采用美国Ameritherm公司的EASYHEAT0224。该激励源为商用精密感应加热模块,其最大功率2.4kW,最大电流400A,激励频率范围150~400kHz,从触发到达到预设输出功率用时不超过5ms。实验样本为258mm×50mm×5mm的不同导电材料,并制作浅槽型缺陷;缺陷深度分别为1~4mm,变化步进量为1mm,宽度为1mm;线圈内通有交变电流,其频率为256kHz,线圈与裂纹成90°。

图1 实验原理

3 本文算法实现与结果分析

为提高裂纹的识别能力,本文提出了Sobel算子的优化算法,对采集到的碳纤维增强复合材料、铁磁性材料、非铁磁性材料表面裂纹缺陷的红外热图像进行边缘处理,并与传统算法的边缘处理效果进行比较。

3.1Sobel算子边缘检测算法原理

Sobel算子通过求一阶导数来获取边缘,为包含水平方向和垂直方向的矩阵。通过实验得到的原始红外热图像,算法将2组模板矩阵与脉冲涡流热成像实验得到的热图像中的每个像素点作平面卷积和运算,得到亮度近似值,然后选取适当的阈值来判断图像边缘。水平方向和垂直方向的卷积算子分别为

由于算法只使用了水平和垂直方向模板,因此,在检测热图像中0°和90°方向上的边缘效果较好,对于其他方向上,检测效果并不明显。另外,当Sobel算法在红外热图像中的灰度值大于所选取的阈值时,由于红外热图像上某些噪声点的灰度值比较大,像素点会判定为边缘点,使得有些边缘的判断不准确。

3.2 改进的Sobel算子边缘提取算法

本文在Sobel算子水平方向和垂直方向上增加了45°和135°两个方向模板,优化后该算法可以检测到红外热图像中多个方向的边缘,有效提高了边缘检测定位的精度。其卷积算子分别为

3.3 导电构件图像算法实现

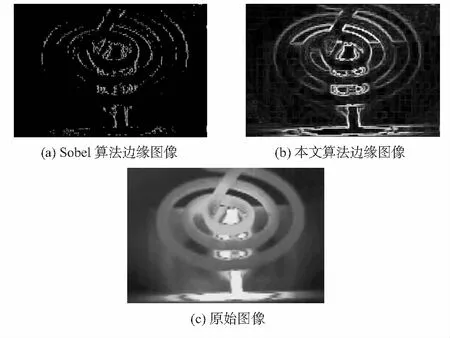

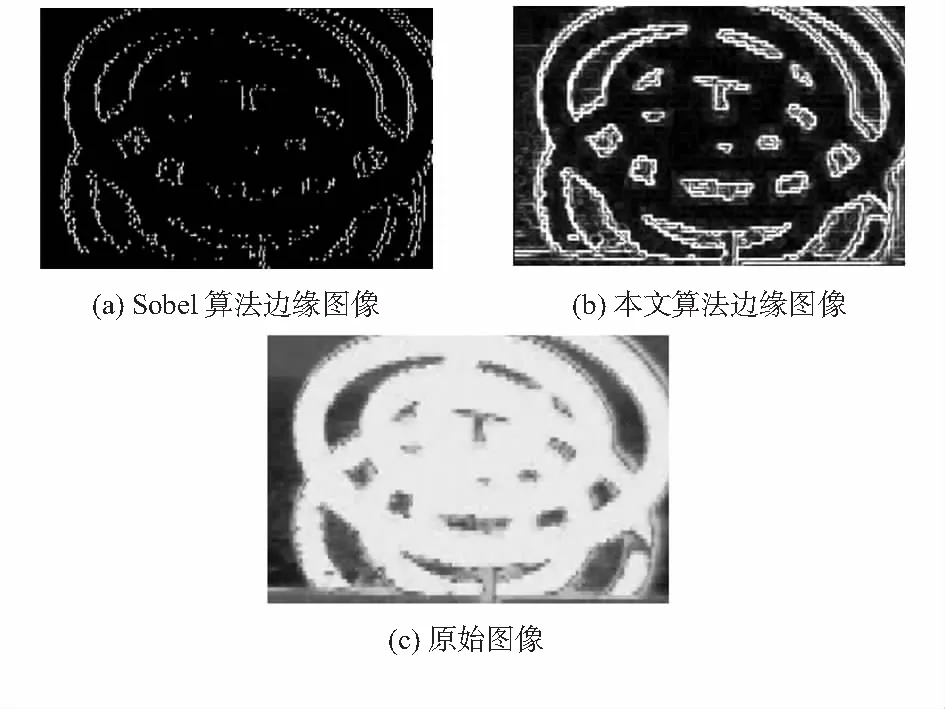

图2~图4分别为Sobel算子、本文算法、热红外图像对比结果分析。

图2 CFRP的裂纹图像处理结果

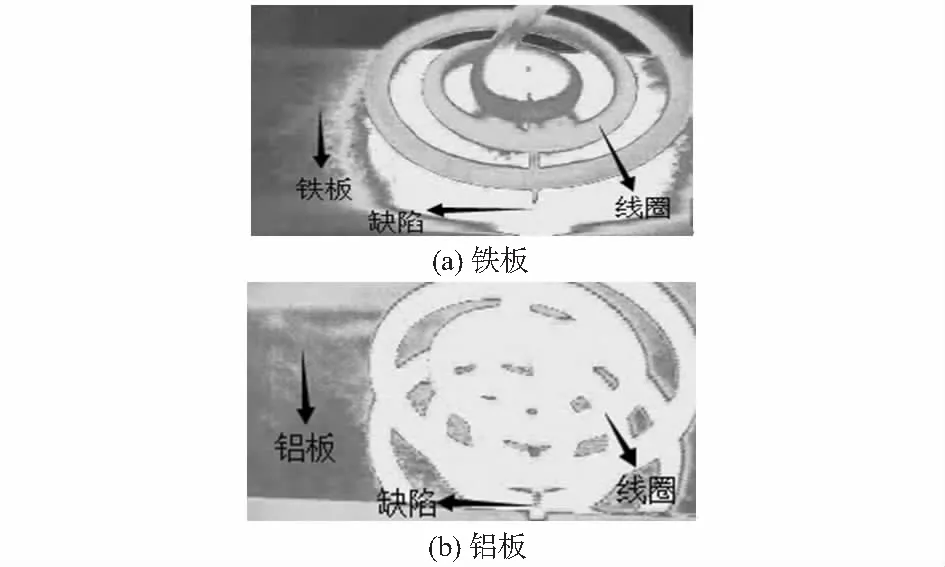

图3 铁板裂纹图像处理结果

图4 铝板裂纹图像处理结果

图2~图4分别为碳纤维增强塑料(carbon fiber reinforced plastic,CFRP)、铁板、铝板裂纹Sobel算法边缘图像、改进算法边缘图像、原始图像处理结果。可以看出:改进后的算法能够检测出更多连续的边缘细节,定位相对更加准确,图像中边缘清晰明确;算法优化后对于温度较高区域的提取改善明显,同时对于温度较低的区域过滤效果明显,裂纹的边缘轮廓也更加清晰明确,如图3所示,缺陷处的轮廓在改进后的算法能够很清晰地表现出来,并能够去掉大部分非边缘点,保留裂纹的有效信息,相比于传统的Sobel算子,检测到红外图像中的细节更加显著。通过以上边缘算法对红外热图像进行了检测,改进后的算法对红外热图像边缘具有良好的效果,对于推进缺陷的定性分析起着重要的作用。

4 导电构件缺陷实验分析

以上通过图像算法实现了导电构件缺陷图像的边缘裂纹识别,然而该方法仅能对表面缺陷进行定性分析。为进一步开展对导电构件缺陷的定量分析,进行了缺陷深度的脉冲涡流热成像实验研究。

4.1 碳纤维增强复合材料裂纹检测实验结果分析

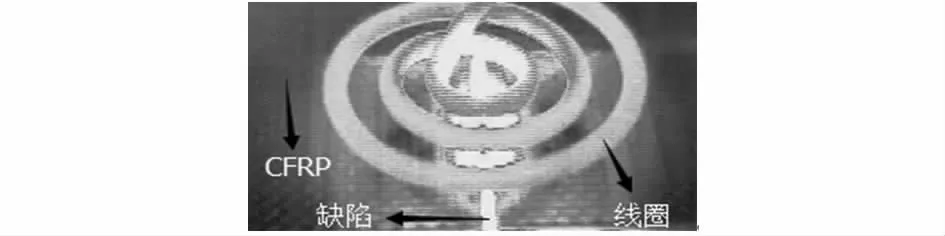

图5为CFRP板感应加热200 ms时实验结果。线圈距离试件9 mm,采样频率为50 Hz。如图6(a)所示,比较不同裂纹深度的灰度值可以看出,灰度值响应曲线线性递增,当缺陷深度在趋肤深度内时,缺陷深度越大其灰度值越大,表示其温度越高,这是因为深度大的裂纹相对于浅缺陷使得更多的涡流转移到缺陷底部,使得温度升高。相对于其他浅层缺陷,在缺陷深度为4 mm时,缺陷处的温升最大。

图5 CFRP感应加热200 ms时实验结果

图6 裂纹采样点瞬时灰度值变化

图6(b)采用归一化信号处理的方法,可以得出:在加热阶,段裂纹深度越大裂纹处温度上升速率变化并不明显,温度曲线为线性上升;冷却阶段裂纹缺陷处的温度下降速率随着深度的变大而加快。

4.2 金属材料裂纹检测实验结果分析

图7分别铁板、铝板感应加热200 ms时实验结果。由于铁板、铝板裂纹深度不在其趋肤深度内,试件内部温度变化主要由表面温升引起的热传导产生,热传导从导体表面到内部,如果存在裂纹,将阻碍热传导,热量将会从裂纹处反射到导体表面。因此,当缺陷深度越大时,缺陷处的灰度值越小,即其温度越低。

图7 感应加热200 ms时实验结果

图8(a),(b)分别为铁板,铝板裂纹采样点处灰度值变化,从图中所比较的不同裂纹深度的灰度值可以看出,在加热阶段,裂纹处灰度值迅速升高,灰度值曲线斜率逐渐减小;冷却阶段,灰度值逐渐下降。与其他深度的缺陷相比,深度为1 mm时,温升最大。图8(c),(d)采用归一化处理,可知冷却阶段温度下降速率随着缺陷深度减小而加快。

5 结 论

针对碳纤维复合材料、铁磁性材料、非铁磁性材料,进行了脉冲涡流热成像缺陷检测实验的研究,从红外热图像中提取到了裂纹缺陷的边缘,基于红外热图像的性质,对传统的Sobel算子的边缘检测进行了优化,并研究了缺陷深度改变时,缺陷处温度的变化规律。

图8 裂纹采样点瞬时灰度值变化

[1] 潘孟春,何赟泽,陈棣湘.涡流热成像检测技术[M].北京:国防工业出版社,2013.

[2] Wilson J W,Tian G Y.Pulsed electromagnetic methods for defect detection and characterization[J].NDT&E International,2007,40(4):275-283.

[3] 周德强,闫向阳,尤丽华,等.脉冲涡流矩形传感器参数的仿真优化与实验[J].传感器与微系统,2013,32(5):13-16.

[4] 周德强,田贵云,尤丽华,等.方向性脉冲涡流应力检测研究进展[J].传感器与微系统,2011,30(9):1-4,8.

[5] 周德强,左晓芳,尤丽华,等.脉冲涡流铁磁性材料缺陷检测系统设计[J].传感器与微系统,2012,31(10):121-124.

[6] Weekes B,Almond D P,Gawley P,et al.Eddy-current induced thermography-probability of detection study of small fatigue cracks in steel,titanium and nickel-based superalloy[J].NDT&E International,2012,49:47-56.

[7] Cheng Liang,Tian Guiyun.Surface crack detection for carbon fiber reinforced plastic(CFRP)materials using pulsed eddy current thermography[J].IEEE Sensors J,2011,11(12):3261-3268.

[8] Yang Ruizhen,He Yunze.Eddy current pulsed phase thermo-graphy considering volumetric induction heating for delamination evaluation in carbon fiber reinforced polymers[J].Applied Phy-sics Letters,2015,106(23):1-4.

[9] Yang Ruizhen,He Yunze.Optically and non-optically excited thermography for composites: A review[J].Infrared Physics & Technology,2016,75:26-50.

[10] 袁春兰,熊宗龙,周雪花,等.基于Sobel算子的图像边缘检测研究[J].激光与红外,2009(1):85-87.

Experimental research on surface defect based on pulsed eddy current thermography*

DU Yang1,2, ZHOU De-qiang1,2, PAN Meng1,2

(1.School of Mechanical Engineering,Jiangnan University,Wuxi 214122,China; 2.Key Laboratory for Advanced Food Manufacturing Equipment Technology of Jiangsu Province,Wuxi 214122,China)

Experimental research on crack of conductive component is carried out aiming at carbon fiber reinforced compound materials,ferromagnetic materials and non-ferromagnetic materials.Image edge information acquired by infrared thermal imager and extracted information is incomplete.Put forward an optimization algorithm based on Sobel operator.It is found that the improved algorithm can effectively increase edge recognition capability of crack defects and qualitative analysis on surface crack defects is realized.Temperature distribution rule of defect depth of different materials and eddy heating mode are studied,relationship between different depth of crack and temperature response curve is analyzed.Provide theoretical basis for quantitative analysis of surface crack defects.

pulsed eddy current thermography; edge detection; Sobel operator; image processing

10.13873/J.1000—9787(2017)09—0045—04

2016—10—11

国家自然科学基金资助项目(51107053)

TG 115.2

A

1000—9787(2017)09—0045—04

杜 阳(1991-),男,硕士研究生,主要研究方向为无损检测及自动化。

周德强(1979-),男,通讯作者,副教授,主要从事无损检测及自动化研究工作。