低品位萤石矿分选试验研究

刘家弟,刘凤春

(山东理工大学 资源与环境工程学院, 山东 淄博 255049)

低品位萤石矿分选试验研究

刘家弟,刘凤春

(山东理工大学 资源与环境工程学院, 山东 淄博 255049)

讨论了羧甲基纤维素作为调整剂用于低品位萤石矿的分选问题,分析了矿石性质、制样过程和磨浮工艺,确定了浮选最佳工艺参数.在磨矿细度-200目占80%、浮选温度26℃~35℃、油酸用量600~650g/t矿、羧甲基纤维素用量600 g/t矿,硫酸用量300 g/t矿参数条件下,采用一粗六精中矿集中返回工艺,萤石精矿品位可达到98%以上,回收率可达到88%以上.

羧甲基纤维素;萤石;浮选

萤石矿通常采用碳酸钠、水玻璃作为调整剂、油酸作为捕收剂进行浮选[1],在保证精矿质量的前提下,低品位萤石矿分选指标较差,碳酸钠、水玻璃、油酸用量较大,回收率一般50%左右,尾矿含CaF220%左右[2].对于含重晶石的低品位萤石矿采用碳酸钠、水玻璃作为调整剂的混合浮选和水玻璃、硫酸钼、栲胶作为调整剂的分离浮选,得到了精矿品位95%,回收率82%的浮选指标[3].龚恩民等对低品位萤石矿粗选采用了碳酸钠、水玻璃作为调整剂,精选采用HS、六偏磷酸钠作为调整剂,获得了较好的浮选指标[4].

羧甲基纤维素可以作为层状硅酸盐矿物抑制剂[5],为了提高精矿品位和回收率,降低生产成本,本研究采用羧甲基纤维素作为调整剂,代替碳酸钠和水玻璃,并加入硫酸调整矿浆PH值,使用油酸作为捕收剂、2号油作为起泡剂,对低品位萤石矿进行了分选试验研究,获得了比较理想的指标.

1 原料及其性质

1.1 低品位萤石矿

1.1.1 矿物组成及物理性能

萤石矿来自山东龙口,风化情况较严重,脉石矿物主要为石英、长石、方解石及少量粘土等,原矿品位(CaF2)为30%左右,萤石嵌布粒度为0.08~4.1mm,属中硬矿石f=7~8.矿物组成见表1.

表1 低品位萤石矿主要矿物组成

矿物萤石石英长石方解石其他含量/%30.2540.8725.211.562.11

表1所示,主要有用矿物为萤石,主要脉石矿物为石英和长石.

表2为原矿粒度组成分析,矿石最大粒度为150mm,粒度组成比较均匀.

表2 低品位萤石矿粒度组成

粒级/mm>150150~8080~2020~5<5含量/%5.0128.5539.6320.526.29

1.1.2 化学组成

低品位萤石矿中主要元素为硅、钙、铝等,原矿多元素分析结果见表3.CaF2含量只有29.38%,Si02含量高达62.18%.

表3 低品位萤石矿多元素分析结果

项目CaF2Si02CaCO3Al2O3S其他含量/%29.3862.180.927.850.130.46

1.2 浮选药剂

捕收剂采用油酸,调整剂采用羧甲基纤维素和硫酸,起泡剂采用2号油.

羧甲基纤维素配制成10%水溶液,硫酸配制成40%水溶液,油酸、2号油采用原液.

2 试样制备

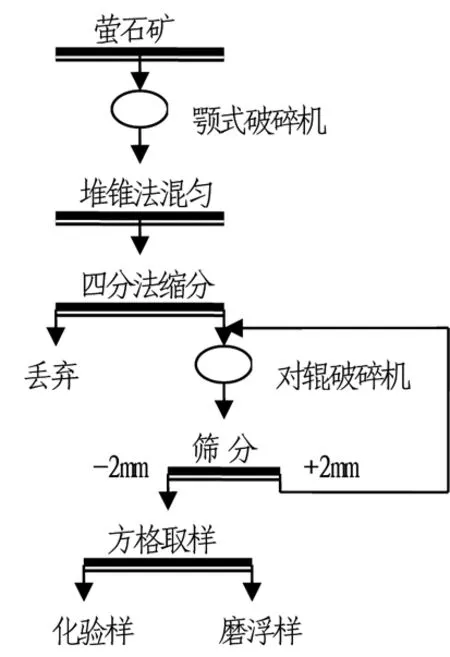

来至矿山的低品位萤石矿在实验室内进行试样制备.制备工序如下:

1)大块矿石用锤子击碎.

2)小于80mm的矿石由颚式破碎机破碎至10mm.

3)缩分后由对辊破碎机破碎至2mm,并用2mm筛孔的筛子进行筛分,筛上物料重新破碎.

4)筛下-2mm物料进行混匀、缩分,得到有代表性的试样.

试样制备流程如图1所示.

图1 试样制备工艺流程图

3 磨浮试验及数据分析

3.1 试验方法

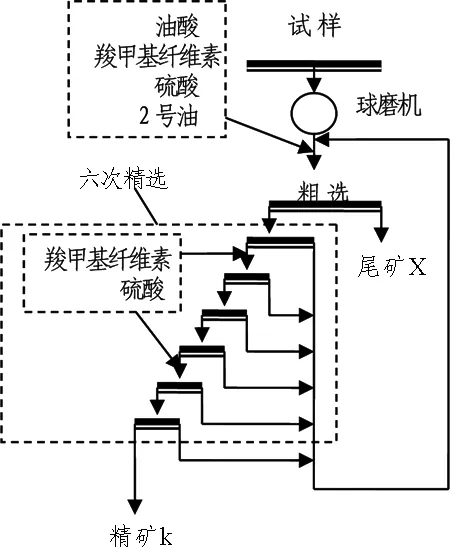

取制备好的试样,装入球磨机磨细,磨矿各产品装入浮选机浮选,浮选流程为一粗六精中矿集中返回闭路流程,最终产品为精矿、尾矿两种.浮选药剂为油酸、羧甲基纤维素、硫酸、2号油.加药地点为粗选、精二(只加调整剂)和精四(只加调整剂),进行试验时,采用条件试验“一次变一个因素”的古典试验方法.试验流程如图2所示.

共同步骤:矿浆温度控制在35℃左右,加调整剂(羧甲基纤维素+硫酸)搅拌3min,再加入加温后的油酸、2号油搅拌3min.粗选4min,每精选一次前搅拌1min,精二精四前加调整剂,一精至六精浮选时间均为2min.产品及产物处理方式为过滤、烘干、称重、化验.试验中不变因素为浮选时间和2号油加入量.

图2 试验流程

3.2 磨矿细度试验

确定磨矿细度试验共同条件为磨矿浓度68%,矿浆温度35℃,油酸650g/t矿,羧甲基纤维素600g/t矿,硫酸300g/t矿,2号油60g/t矿.不同磨矿细度浮选试验结果见表4.

表4 磨矿细度试验结果

细度-200目/%产品产率/%品位/%回收/率%CaCO3/%SiO2/%70K24.1998.5181.050.140.48X75.817.3518.95∑100.0029.40100.0080K26.2099.2588.170.160.34X73.804.7211.83∑100.0029.44100.00

由表4知,磨矿细度-200目占80%时精矿品位可达99%以上,回收率可达88%以上,继续磨细回收率还会有所增加,但磨矿成本将增加较大,因此确定磨矿细度为-200目占80%.

3.3 浮选矿浆温度试验

浮选矿浆温度影响分选指标,温度低油酸分散效果差,用量大,精矿品位和回收率均较低.表5为不同矿浆温度对分选指标的影响.

由表5知,采用羧甲基纤维素、硫酸作为调整剂,油酸作为捕收剂时,当浮选矿浆温度在26~35℃时,萤石精矿品位可达98%~99%,回收率可达86%~88%,矿浆温度超过35℃,精矿品位和回收率也相应提高,但幅度不大.生产中可控制矿浆温度在26℃~35℃之间.

表5 浮选矿浆温度试验结果

温度/℃产品产率/%品位/%回收率/%CaCO3/%SiO2/%15~20K23.2192.3572.910.283.4521~25K23.4394.4675.270.272.0626~30K25.7898.2486.140.180.5131~35K26.2499.1188.450.150.3836~40K26.2899.1289.600.160.36

3.4 油酸用量试验

试验采用低凝固点(4~6℃)动物油酸,粗选一次性加药,试验结果见表6.

表6 油酸用量试验结果

油酸/g·t-i矿产品产率/%品位/%回收率/%CaCO3/%SiO2/%200K20.5895.3566.750.292.45400K22.3596.4773.340.261.86600K26.1898.9888.140.170.48800K26.3898.8788.710.160.38

由表6知,当油酸用量超过600g/t矿时,萤石精矿品位可达98%以上,回收率可达88%以上,油酸用量达800g/t矿时,精矿回收率有所提高,但幅度不大.生产中可控制油酸用量为600~650g/t矿之间.

3.5 羧甲基纤维素和硫酸用量试验

羧甲基纤维素和硫酸的加入点为粗选、精二和精四,三点的加入比例控制在5∶2∶1.试验结果如表7所示.

由表7知,羧甲基纤维素合计用量超过600g/t矿、硫酸合计用量超过300g/t矿时,精矿品位可达98%以上,回收率可达88%以上,确定羧甲基纤维素和硫酸用量分别为600g/t矿和300g/t矿.

表7 羧甲基纤维素和硫酸用量试验结果

加药点纤维素/g·t-1矿硫酸/g·t-1矿产品产率/%品位/%回收率/%粗选精二精四250100501255025K25.4192.4679.91粗选精二精四310130601606030K25.8596.7885.09粗选精二精四380150701907040K26.3498.8688.57粗选精二精四440180802209040K26.1499.2688.25

4 结论

1) 适宜的矿磨矿细度为-200目占80%.

2) 适宜的浮选流程为一次粗选、六次精选、中矿集中返回闭路流程,捕收剂采用油酸,调整剂采用羧甲基纤维素和硫酸,起泡剂采用2号油.

3) 适宜的浮选矿浆温度为26℃~35℃.

4) 油酸一次加入,最佳用量为600~650g/t矿.

5) 羧甲基纤维素和硫酸在粗选、精二和精四工序加入,羧甲基纤维素最佳用量为600g/t矿,硫酸最佳用量为300g/t矿.

6) 低品位萤石矿经过浮选,精矿品位可达到98%以上,回收率可达到88%以上.

[1] 郑水林.非金属矿加工与应用·2版.[M]. 北京:化学工业出版社,2008:179-182.

[2] 叶峰宏,刘全军,邓荣东,等.贵州某低品位萤石选矿试验研究[J].非金属矿,2012,35(3):32-35.

[3] 李显嵩.湖南某低品位萤石矿浮选试验研究[J].非金属矿,2011,34(6):33-38.

[4] 龚恩民、张鸿辉,游维雄.内蒙古某低品位萤石矿选矿工艺研究[J].中国矿业,2008,17(5):56-60.

[5] 朱一民,周艳红.2015年浮选药剂的进展[J].矿产综合利用,2016,2(2):7.

(编辑:刘宝江)

Study on the separation test of low grade fluorite

LIU Jia-di, LIU Feng-chun

(College of Resource and Environment Engineering, Shandong University of Technology, Zibo 255049,China)

Carboxymethylcellulose is utilized as regulator and applied to the separation test of low grade fluorite. The characterization of mineral, sample preparation, grinding-flotation process are discussed, and the optimal floating parameters are obtained. Under the condition of that -200 mesh grinded ore fineness accounts for 80%, floatation temperature is 26℃~35℃, oleic acid dosage is 600~650 g/t, carboxymethylcellulose dosage is 600 g/t, and sulfuric acid dosage is 300 g/t, more than 98% of concentrate grade and 88% of recovery efficiency of fluorite could be achieved by adopting the flowsheet of one roughing, six cleaning, and concentrated middling recirculation.

carboxymethylcellulose; fluorite; floatation

2017-03-05

刘家弟,男,ljd2782219@163.com

1672-6197(2017)06-0026-03

TD923

A