从ITO靶材中提取高纯度铟实验研究

刘 猛,杨 飞,黄文孝,吴金玲

(广东省矿产应用研究所冶金研究室,广东 韶关 512026)

从ITO靶材中提取高纯度铟实验研究

刘 猛,杨 飞,黄文孝,吴金玲

(广东省矿产应用研究所冶金研究室,广东 韶关 512026)

ITO靶材目前是金属铟消耗的主要去向,铟含量为74%,锡含量7.5%,矿石粒度破碎至160目。最终确定以下工艺条件:浸出剂HCl的浓度为7.0~7.5mol/L之间,浸出时间为4.0h,铟浸出率达到95%,除杂锌粉用量为溶液锡质量的2.0倍,除杂时间为30~35min,除锡率达到99%,最终铟纯度达到99.9%,突破了从ITO靶材中提取高纯度铟的技术瓶颈。

ITO靶材;高纯度铟;实验研究

铟作为一种重要的稀贵战略金属,广泛应用于电子计算机、太阳能电池、国防等高科技领域,是一种重要的电子工业材料。ITO靶材目前是金属铟消耗的主要去向,化学成分In2O3/SnO2=90(%)纯度≥99.99% ,在此方面的铟用量占世界铟年耗的75%以上,每年高达600t[1]。目前,ITO靶材溅射镀膜利用率仅为60%,其余均为废靶,同时在靶材的生产工程中还产生边角料、切屑等,都是制备再生铟的重要原料[2]。近年来随着科学技术的快速发展, 铟需求量不断增加, 价格虽有波动,但由于铟的资源储备相当有限, 因此研究从废旧靶材中回收金属铟有着重要的意义[3-4]。

1 试样的采取与制备

本次试验所用ITO靶材样品来自广东韶关某公司,经过化学分析样品铟含量为74%,锡含量7.5%,所有靶材均机械破碎至160目,并在此基础上进行了探索性试验及各项条件试验。

2 浸出试验研究

2.1 探索试验

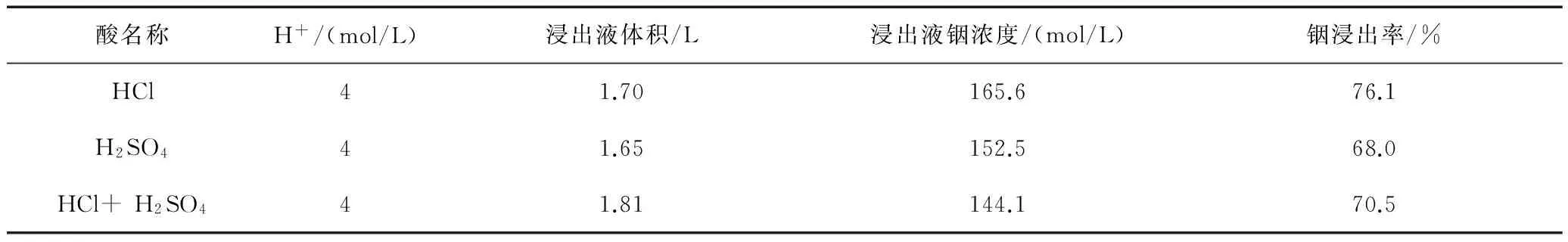

在浸出试验中,分别考察了采用了盐酸、硫酸及混合酸对靶材的浸出效果,综合比较其浸出效果及经济成本,选择最佳浸出剂。试验取破碎好的靶材500g,液固比3:1。试验对比条件及结果如表1所示。

表1 不同浸出剂浸出效果试验

对比表中试验数据,相同酸用量对比下,盐酸浸出时浸出率最高,因此试验选择盐酸作为靶材浸出剂,在矿物浸出过程中,其浸出率受诸多因素的影响,如浸出时间、酸用量等条件,为了具体考察各因素对浸出率的影响情况,进行以下相关条件试验。

2.2 条件试验

2.2.1 酸用量试验

由于盐酸具有很强的挥发性,且在浸出过程物料会自行发热,本试验选择室温条件下进行。

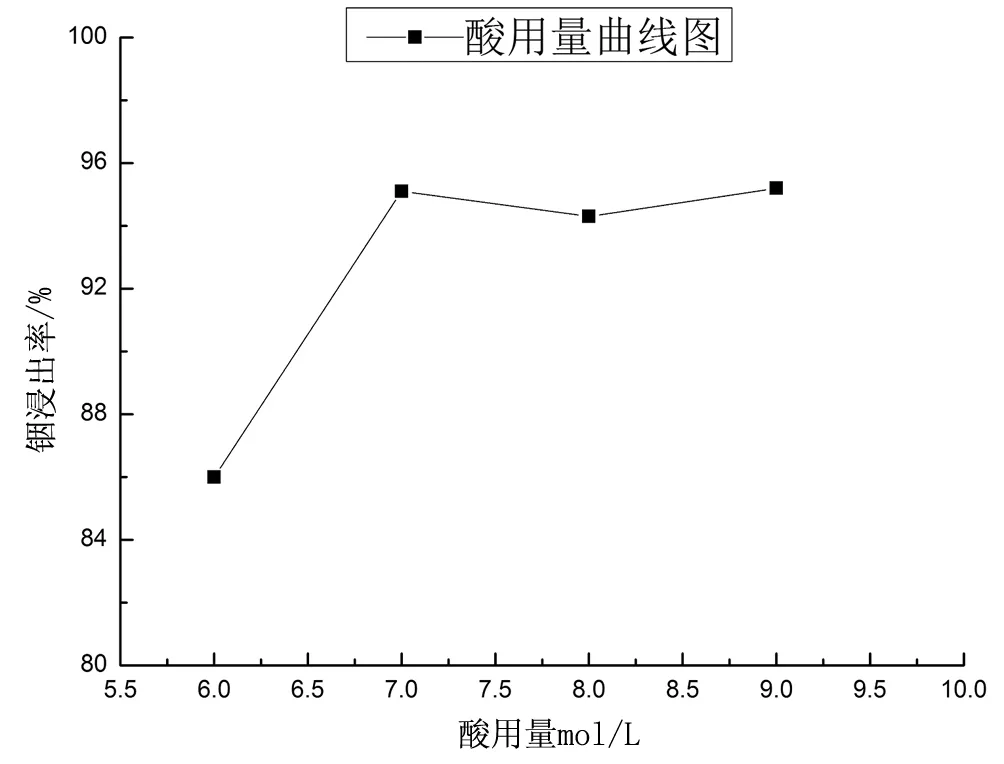

浸出时,盐酸的用量直接决定靶材铟锡的浸出率,取靶材500g,液固比3:1,分别设置一系列不同的盐酸浓度进行浸出,浸出彻底完成后,过滤分离固液两相,分析浸出液铟浓度,计算浸出率(液计),确定最佳盐酸用量,具体试验数据如图1所示。

图1 酸用量对铟浸出率的影响

根据试验结果可知:当盐酸浓度在7.0~8.0mol/L,靶材中铟的浸出率处于稳定状态,基本维持在95%以上,综合经济成本考虑及技术指标,最终试验选择HCl的浓度为7.0~7.5mol/L之间。

2.2.2 时间条件试验

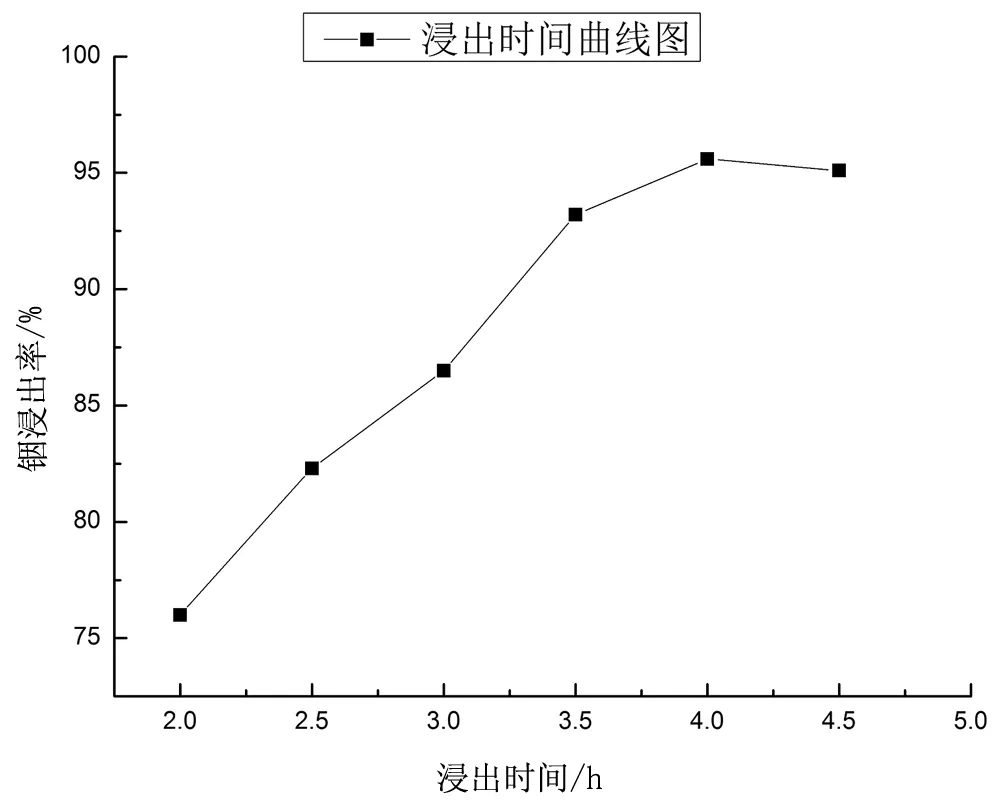

搅拌浸出时间的长短是影响反应平衡的重要因素,试验通过设定一系列搅拌时间,考察不同浸出时间对浸出效果的影响,进而确定最佳浸出时间,试验取靶材500g,液固比3:1,设置一系列不同时间考察浸出时间对浸出率的影响,具体试验数据如图2所示。

试验结果表明:当浸出时间小于4h,铟浸出率随时间增长显著上升,超过4h,浸出基本达到平衡,铟浸出率稳定在95%左右,此时继续延长搅拌时间,浸出率不再增加,因此选择浸出时间为4.0h。

图2 浸出时间对铟浸出率的影响

3 除杂试验研究

该靶材主要金属杂质是锡,在浸出过程中,由于溶液酸度较高,绝大部分锡以+4价形式存在于溶液中,部分锡为+2价离子状态存在,部分Sn2+在置换除杂过程中很难除净,将成为后期冶炼精铟的主要杂质,影响最终产品纯度。因此,生产合格产品的关键是锡的去除效果。下面将针对锡的除杂效果进行一系列的条件试验。

3.1 锌粉用量

为除去溶液中的锡,需要通过添加锌粉除杂,根据锡的含量计算添加锌粉量,锌粉的添加量分别设置为锡含量的倍数(1.25、1.50、1.75、2.0、2.25、2.50)。通过不同锌粉添加量的试验检测结果,确定最佳锌粉添加量,原料液为1500g靶材浸出溶液,溶液体积为6L,锡浓度约为17.2g/L,具体试验数据如下表所示。

表2 锌粉除杂用量试验

通过分析数据可知,锌粉添加量为理论量得1.25~2.0倍,溶液锡含量持续下降,继续增加锌粉用量,溶液锡降低效果不明显,综合经济成本考虑,最终选择溶液锡质量的2.0倍为锌粉最佳添加量。

3.2 锌粉除杂时间试验

本试验设置了反应时间梯度,考察反应时间对除锡效果的影响。具体试验条件:溶液杂质Sn4+浓度为17.2g/L,溶液体积为1L,在不同时刻取样1mL进行分析,数据及计算结果如表3所示。

表3 锌粉除杂时间的影响

由以上数据可知,添加锌粉除杂的时间控制在30~35min即可达到反应平衡,继续增加反应时间,对除杂效果不但没有帮助,反而增加了锡的返溶率。

4 置换、熔炼试验

深度除锡后的溶液直接利用铝板置换,调整溶液酸度在1.0~2.0左右,反应可迅速发生。反应前期产出的海绵铟具有较高的纯度,几乎不含杂质锡,及时分离前期置换出的海绵铟,直接经过洗涤、压团直接烧碱熔炼,在此过程中,严格控制操作,尽量降低外来杂质的引入,生产的粗铟纯度高达99.9%以上;铝板置换后期产出的海绵铟,视杂质含量确定其具体工艺,若直接用于压饼冶炼,最终也可得到纯度在99.5%以上的粗铟,返溶成本较高,建议直接用于冶炼粗铟。

5 结论

经过以上各项试验,最终确定以下工艺条件:浸出剂HCl的浓度为7.0~7.5mol/L之间,浸出时间为4.0h,铟浸出率达到95%,除杂锌粉用量为溶液锡质量的2.0倍,除杂时间为30~35min,除锡率达到99%,最终铟纯度达到99.9%,突破了从ITO靶材中提取高纯度铟的技术瓶颈,为后期实现从ITO靶材中提取高纯度铟工业化生产奠定了基础。

[1] 韩旗英,白炜.从ITO 靶材废料中回收提取金属铟工艺的研究[J].湖南有色金属,2009, 25(5):32-36.

[2] 徐东升.利用ITO 靶材回收制备金属铟[D]. 北京:北京化工大学,2008.

[3] 伍赠玲.铟的资源、应用与分离回收技术研究进展[J].铜业工程.2011(1):25-28.

[4] 陈 坚 ,姚吉升,周友元,等. ITO废靶回收金属铟[J].稀有金属,2003, 27(1):101-103.

(本文文献格式:刘 猛,杨 飞,黄文孝,等.从ITO靶材中提取高纯度铟实验研究[J].山东化工,2017,46(06):18-19,22.)

Extracting High Purity Indium From the ITO Target Materials

LiuMeng,YangFei,HuangWenxiao,WuJinling

(Guangdong Institute of Mineral Resources Application Metallurgical laboratory, Shaoguan 512026,China)

ITO target materials currently is main to the consumption of metal indium, Indium content is 74%, the tin content is 7.5%, ore particle size to 160 mesh. Ultimately determine the following process conditions: the concentration of HCl leaching agent was 7.0~7.5 mol/L,leaching time was 4.0 hours, Indium leaching rate of 95%,in addition to 2.0 times that of the quality of mixed zinc powder dosage for the solution of tin,in the time of 30 to 35 minutes, in addition to tin rate of 99%,final purity indium of 99.9%, broke the extracted from ITO target materials of high purity indium technology bottleneck.

ITO target materials; High purity indium; Experiment research

2017-02-14

国土资源部放射性与稀有稀散矿产综合利用重点实验室开放基金项目(KYSKFJJ201501)

刘 猛(1990—),广东韶关人,冶金助理工程师,获本科学士学位,主要从事有色金属冶金及冶金工业废水处理研究。

TF843.1

A

1008-021X(2017)06-0018-02