汽轮机低压转子叶片断裂原因分析

牛玉静 冯文吉 蒋成虎 马东方 高秀娜

(1.国网河南省电力公司电力科学研究院,河南郑州 450000;2.国家电投技术信息中心,河南郑州 450000 )

汽轮机低压转子叶片断裂原因分析

牛玉静1冯文吉1蒋成虎2马东方1高秀娜1

(1.国网河南省电力公司电力科学研究院,河南郑州 450000;2.国家电投技术信息中心,河南郑州 450000 )

通过现场调查、断口分析和理化检验,以及机组运行期间所检出叶片裂纹分布情况的研究,对某电厂汽轮机低压转子末级叶片的断裂原因进行了分析。结果表明,末级叶片硬质合金存在原始镶焊质量不良区域,在机组长期运行后形成了疲劳裂纹,最终导致叶片断裂。

汽轮机 低压转子 末级叶片 断裂分析

汽轮机叶片按其工作性质可分为动叶片及静叶片两种类型。动叶片又称为工作叶片,主要起传递动力的作用;静叶片又称为导向叶片,主要起导向流体的作用[1]。由于叶片工作条件恶劣,受力情况复杂,断裂事故经常发生,且后果又较严重,所以对叶片断裂事故的分析研究至关重要[2- 3]。

某电厂汽轮机型号为NC200/160- 12.7(130)/535/535- I D35系列,由东方汽轮机厂生产。图1为该汽轮机低压转子叶片结构,采用分流布置,正反向各6级,其中末级叶片数量为2×94片,采用七叉型叶根,叶身长度为851 mm,通过自带围带和拉筋的焊接5~6片叶片形成一组。叶片材质为2Cr11NiMo1V钢,为提高末级叶片的抗冲蚀能力,由叶片顶部起始在进汽边背弧镶焊了长280 mm的司太立硬质合金(Co60Cr30W5)(见图2)。

图1 汽轮机叶片结构

该电厂汽轮机在运行期间,电机侧低压转子末级第14组第6片动叶片发生断裂(见图3),并造成部分同级叶片损伤。叶片断裂面距叶片顶部280 mm,与叶片长度方向成90°,位于叶片镶焊司太立合金的交界处。

图2 进汽侧背弧镶焊的硬质合金宽度

该机组于1992年投运,截止本次叶片断裂,累计运行144 631 h,2009年大修后累计启停20次。

图3 断裂叶片宏观形貌

1 试验材料分析

采用Niton XL3T便携式数字合金分析仪对断裂叶片的材质进行检验,其主要合金成分含量检验结果均符合有关标准要求,见表1。

表1 叶片基体和硬质合金的化学成分(质量分数)

在距叶片断面下方约7 mm处、平行于断面截取试样,使用台式硬度计对叶片硬度进行测量,叶片基体硬度为295 HB,符合标准要求(285~331 HB)。并在同一位置进行显微组织检验[6- 7],叶片基体组织为回火马氏体,组织正常(见图4)。

图4 断裂叶片基体的显微组织

Fig.4 Microstructure of fractured blade matrix

2 断口分析

叶片断面距叶根570 mm,距叶片顶部280 mm,正好位于叶片镶焊司太立合金的交界处。断裂处叶身宽约130 mm,整个断面与叶片长度方向大致成90°,如图3所示。

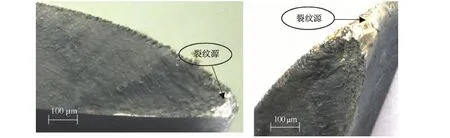

断面宏观形态如图5和图6所示。按断口宏观形态特征,断面可分为A、B两个断裂区。其中,A区面积约占整个断面的1/3,断面平整,断裂纹路细腻,虽有明显锈蚀现象,但仍清晰可见有多条裂纹扩展时因应力变化引起的贝壳花纹,为典型的疲劳断裂特征,断裂起源于叶片进汽侧拐角处[8]。B区断面有3次大的转折变化,并与叶身成较大角度,断面整体色泽较为鲜艳,属于裂纹快速发展的瞬断区。由于叶片断后,断面没有采取相应的保护措施,在疲劳区和瞬断区交界处已形成有明显的红色和褐色浮锈。疲劳裂纹源区附近断面色泽较深,断裂纹路比疲劳扩展区粗糙,叶片内外弧拐角处裂纹源区有明显的碰撞痕迹,其色泽光亮新鲜,应为叶片断裂后形成的,如图6和图7所示。

图5 叶片断面宏观形态

图6 A区断面宏观疲劳断裂形态

图7 疲劳裂纹源区的碰磨痕迹

疲劳裂纹在扩展过程中,如果受到较大幅度的应力变化,就会改变扩展速度和微观断裂形态,进而会在断面上留下类似贝壳纹的相关痕迹。相对来说,机组启停和甩负荷等工况,会对汽轮机低压转子末级叶片的受力产生较大影响。

该机组上次大修时间是2009年5月,低压转子末级叶片探伤发现有21处裂纹缺陷。大修后,汽轮机累计启停20 次,期间运行没有甩负荷等异常情况。而在叶片疲劳断裂面只观察到10条贝壳纹(见图6),因此即使考虑到疲劳裂纹有较长的萌生期,也可认为本次叶片疲劳断裂的起源时间位于2009年机组大修后。

3 末级叶片历次缺陷检验概况

该机组投运于1992年,截止本次叶片断裂,已经运行21年,经过了数次大修。通过查阅机组运行检修历史资料,发现低压转子末级叶片裂纹情况如下:

(1)1996年10月该机组第一次大修时,低压转子末级叶片探伤检验发现,在进汽侧内外弧拐角、硬质合金与叶片结合处(距叶片顶部280 mm)有3片叶片存在横向(垂直于叶片长度方向)裂纹,经技术人员打磨消除后,进行了焊补处理。

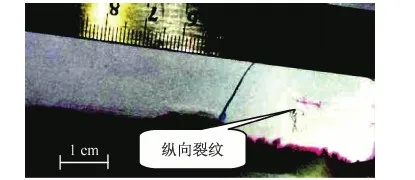

(2)2009年5月该机组大修,低压转子末级叶片探伤发现有21处裂纹缺陷。反向末级共发现21片叶片在进汽侧存在缺陷,其中,6片叶片存在横向裂纹,全部位于距叶顶280 mm附近,即叶片和镶焊硬质合金的交界位置,见图8(a);并有4片叶片在进汽侧背弧距边缘10~12 mm处存在裂纹,见图8(b);1片存在纵向裂纹,15片在叶片与硬质合金结合处存在点状线缺陷,分别如图9和图10所示;还发现1- 1叶片在进汽侧拉筋上方100 mm处有一个20 mm×20 mm的补焊区。

图8 距叶顶280 mm处进汽侧裂纹典型形态

图9 进汽侧纵向裂纹形态

图10 进汽侧纵向点状线缺陷形态

正向末级共发现29片叶片存在进汽侧裂纹,除15- 1叶片进汽边内弧拉筋至围带区域裂纹位置表述不够明确外,有11片叶片存在横向裂纹,其中7片叶片的横向裂纹位于距叶顶280 mm处,是叶片和镶焊硬质合金的交界位置;17片叶片存在纵向裂纹或点状线缺陷,其中有16片叶片缺陷距进汽侧边缘15 mm处,位于叶片和镶焊硬质合金的交界处。

特许标准计划的实施,摆脱了以往以学校为单位的青少年人才选拔机制,充分利用了英足总和英国职业足球俱乐部在资金、师资、场地设施等方面的优势,以社区(区域)为单位,最大限度地发现、挖掘青少年足球人才,逐渐形成职业足球、校园足球、社区足球相结合的青少年足球发展网络[5]。

4 断裂原因分析

4.1 叶片材质对叶片开裂的影响

对断裂叶片的化学成分、硬度及显微组织进行检验,结果符合有关标准要求。

由于断裂叶片在进汽侧拐角处有明显的碰撞痕迹,疲劳裂纹源区的原始断裂形态特征已经遭到破坏,因此,该区是否存在有原始冶金或机械损伤等缺陷而诱发或促使了疲劳裂纹的形成,目前已经无法判别。但是,考虑到机组已经累计投运了21年,运行了144 631 h,因此,裂纹源区是否存在有原始冶金缺陷,已经不再是影响本次叶片断裂的主要因素。

综合以上检验结果和相关分析,可认为本次叶片断裂与叶片原始材质没有直接关系。

4.2 异物撞击引发叶片断裂的可能性

转子运行期间,若有外来异物撞击叶片,可能会引发叶片损伤,形成疲劳裂纹源,进而造成叶片疲劳断裂。

断裂叶片疲劳裂纹源区位于进汽侧内外弧拐角处,虽然存在明显的碰撞痕迹,但疲劳裂纹源区附近断面的色泽较深,有明显的腐蚀特征,而拐角的撞痕区域色泽鲜亮,没有腐蚀迹象,应为近期叶片断裂后撞击形成的。

4.3 机组运行对叶片裂纹的影响

汽轮机低压转子末级叶片由于长期处于湿蒸汽状态下运行,必然会受到化学腐蚀和水滴的冲刷磨损。

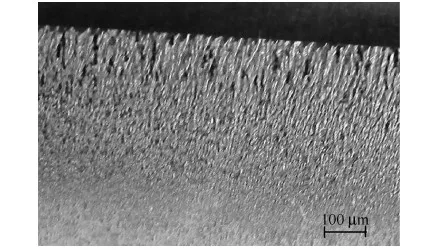

经检查发现,该机所有末级叶片在进汽侧背弧和出汽侧背弧,从叶根到拉筋位置约470 mm范围内,均存在明显的冲蚀现象。图11清晰地显示了叶片进汽侧背弧面冲蚀方向和形态特征。图12为断裂叶片背弧面冲蚀区域形态。图13则显示了断面附近进汽侧背弧面冲蚀形态和深度。

图11~图13表明,冲蚀是沿叶片横向进行的,并且在进、出汽边缘处最为严重。该机经过长期运行后,末级叶片背弧表面局部区域的金属基体已经被严重冲刷磨损和腐蚀,而形成锯齿状。显然,冲蚀不但对金属基体产生了分割作用,还会加剧叶片局部的应力集中现象,同时,在叶片基体与硬质合金的镶焊区,由于材质和组织的不同,更易发生电化学腐蚀。所有这些因素都会造成该区域叶片性能的下降,进而促使叶片横向裂纹的形成。

图11 叶片进汽侧背弧面冲蚀方向和形态

图12 进汽侧(a)和出汽侧(b)背弧冲蚀区域

图13 与断面平行(下方7 mm处)进汽侧背弧面冲蚀形态和深度

汽轮机叶片工作环境恶劣,受力状况复杂。转子高速转动时,叶片的离心力会产生较大的拉应力,蒸汽流动的压力会造成叶片的弯曲应力和扭转应力,机组频繁起停、气流扰动、电网周波变化也会形成交变应力,如果存在制造、安装等质量问题,还会引发叶片振动的激振力,而处于湿蒸汽区的叶片,特别是末级叶片,还要经受化学腐蚀和水滴的冲蚀作用。机组长期运行后,这些因素的共同作用,会使叶片基体,尤其是末级叶片与硬质合金镶焊处的损伤累积,性能下降,进而导致疲劳裂纹的萌生。

4.4 制造质量对叶片裂纹的影响

该机组于1992年投运,目前已累计运行了144 631 h。1996年10月首次大修,即发现在进汽侧内外弧拐角、硬质合金与叶片结合处(距叶片顶部280 mm)有3片叶片存在横向(垂直于叶片长度方向)裂纹。2009年5月大修发现21处末级叶片裂纹,其中3片末级叶片在硬质合金与叶片结合处(距叶片顶部280 mm)存在横向裂纹。

2009年检修期间,发现有33片叶片存在纵向裂纹或点状线缺陷,20片叶片存在横向裂纹。纵向裂纹中,31片的缺陷处于叶片和镶焊硬质合金的交界位置,交界位置缺陷率达到94%;横向裂纹中,16处裂纹位于距叶顶280 mm处,即硬质合金与叶片基体交界处,交界位置缺陷率达到80%。

5 结束语

在硬质合金与叶片交界区,由于材质的变化和镶焊的原因,在末级叶片承受冲蚀、高速转动形成的离心力和振动交变应力等长时期的共同作用下,容易萌生裂纹。同时,汽轮机运行期间,由于末级叶片具有较大的质量和尺寸,其高速转动时的离心力会产生较大的拉应力,因而,在硬质合金与叶片的横向交界区更易萌生疲劳裂纹,纵向交界区则大多为点状线缺陷,裂纹较少。

通常情况下,叶片内外弧拐角处由于应力集中,也更易萌生横向疲劳裂纹。但是,如果硬质合金与叶片镶焊有质量问题,如原始镶焊质量欠佳,或镶焊区遭到冲蚀等影响后,性能大幅下降等,也会在叶片背弧镶焊区缺陷位置产生横向裂纹。

综合分析以上各类试验数据,可以认为:机组长时间运行后末级叶片金属材料基体的各种累积损伤,在叶片硬质合金原始镶焊质量不良区域逐步形成疲劳裂纹,并最终导致了叶片断裂。

[1] 周岳琨,王建新,管继伟,等.汽轮机叶片设计和几何成型方法综述[J].汽轮机技术,2001,43(4):198- 202.

[2] 朱宝田,吴厚钰.汽轮机叶片动应力计算方法的研究[J].西安交通大学学报,2000,34(1):26- 29.

[3] 张丽娜,李骥, 陈德利,等.汽轮机叶片钢X22CrMoV12- 1的研制[J]. 金属热处理,2015,40(6):167- 170.

[4] 文黎.汽轮机末级叶片镶嵌司太立合金片提高耐蚀性的探讨[J].天津电力技术,2006(2):38- 40.

[5] 陆军.300MW汽轮机末级叶片司太立合金片焊接工艺[J].华中电力,2000,13(2):28- 30.

[6] 陈佩丽,沈斌,张恒华,等.变形对微合金钢组织性能的影响[J].上海金属,2013,35(1):31- 34.

[7] 徐祖耀.马氏体相变研究的进展(一)[J].上海金属,2003,25(3): 1- 8.

[8] 曾振鹏.断口粗糙度与近门槛疲劳裂纹扩展行为[J].上海金属,1989,11(1):56- 59.

收修改稿日期:2016- 06- 27

Fracture Analysis of Low-Pressure Rotor for Steam Turbine

Niu Yujing1Feng Wenji1Jiang Chenghu2Ma Dongfang1Gao Xiuna1

(1. State Grid Henan Electric Power Research Institute, Zhengzhou Henan 450000, China;2. SPIC Information & Technology Co., Ltd(Center)., Zhengzhou Henan 450000, China)

The fracture causes of last stage blades for low- pressure turbine rotor in a power plant were analyzed through the field survey, fracture analysis, physical & chemical testings and research on the distribution of the detected blade crack during plant operation. The results showed that there was badly welded area between last stage blade and hard alloy, and that fatigue cracks were formed in the long run of the unit, which ultimately caused the blade fracture.

steam turbine, low- pressure rotor, last stage blade, fracture analysis

牛玉静,女,工程师,硕士,主要研究方向为电厂用高温高压部件金属材料失效分析,Email: Niuyujing2163.com