65 t钢包底吹氩过程混匀时间模拟研究

杨赵军 曾亚南 李俊国

(华北理工大学冶金与能源学院,河北唐山 063009)

65 t钢包底吹氩过程混匀时间模拟研究

杨赵军 曾亚南 李俊国

(华北理工大学冶金与能源学院,河北唐山 063009)

根据唐钢实际生产工艺要求,以LF精炼过程65 t钢包为研究对象,采用fluent数值模拟及物理模拟相结合的方法研究了65 t钢包底吹喷孔中心间距、底吹喷孔夹角、底吹流量对钢液混匀时间的影响规律。结果表明,当65 t钢包底吹孔中心间距为0.6R、喷孔夹角为180°、底吹流量为250 NL/min时,钢液的混匀时间最短。当吹氩量为100 NL/min时,钢液的搅拌能力较强,可以避免卷渣的发生,混匀时间为307 s。同时,数值模拟与物理模拟的混匀时间误差在5%以内,进一步验证了数值模拟结果的准确性。

钢包 底吹氩 工艺参数 混匀时间 模拟

炉外精炼工艺的主要作用有去除钢液中的氧、氢、氮和硫等微量元素,并通过氩气搅拌去除钢液中的次生气体、各种夹杂物杂质,均匀钢液温度等。由于钢包底吹工艺在生产工序中的重要作用,众多研究人员[1- 8]对钢包底吹的布置进行了深入研究。蒋星亮[9]在研究70 t钢包时发现,与双透气砖180°布置相比,双透气砖90°布置时钢液的混匀时间较长。李翔[10]等通过物理模拟的方法研究了国内某厂150 t钢包双孔底吹氩布局及底吹流量对钢液混匀时间和钢液裸露面积的影响。结果表明,喷孔夹角180°、底吹中心距为0.6R时,混匀时间短且钢液裸露面积小。本文以唐钢65 t LF炉钢包为研究对象,采用数学模拟的方法研究了不同底吹工艺下钢液的混匀时间,确定了较理想的底吹位置和底吹氩气流量,从而使新的钢包底吹工艺能够达到工艺条件,满足生产需要。

1 研究材料与方法

1.1 模型构建

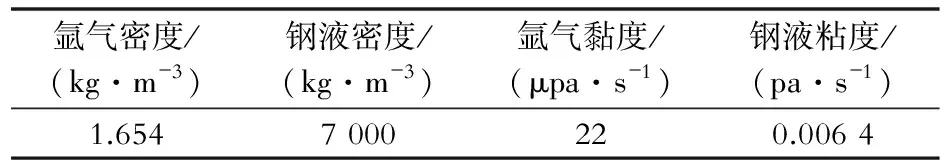

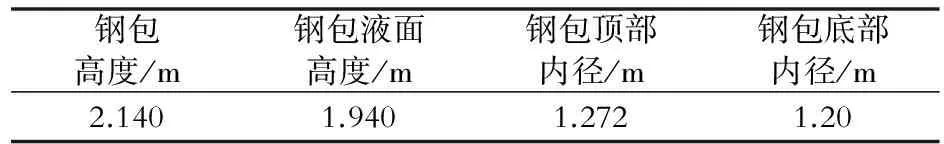

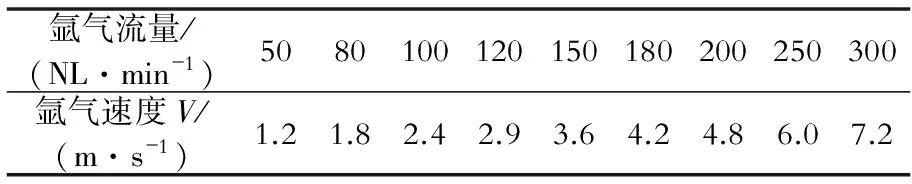

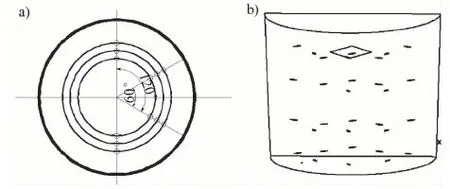

试验钢包采用双孔底吹氩,吹氩量分别为50、80、100、120、150、180、200、250、300 NL/min。钢包的底吹中心距分别为0.5R、0.6R,底吹夹角分别为60°、90°、120°、150°和180°。钢包底吹氩气孔位置分布如图1(a)所示。数值模拟时流体的物理性质如表1所示。65 t钢包的具体尺寸如表2所示。数值模拟的吹氩量与进气孔氩气速度的换算如表3所示。

表1 流体的物理性质

Table 1 Physical properties and operating parameters of fluid in numerical simulation

氩气密度/(kg·m-3)钢液密度/(kg·m-3)氩气黏度/(μpa·s-1)钢液粘度/(pa·s-1)1.6547000220.0064

表2 65 t钢包尺寸

表3 吹氩量与进气孔氩气速度的关系

Table 3 Relationship between blowing argon amount and argon velocity in plug location

氩气流量/(NL·min-1)5080100120150180200250300氩气速度V/(m·s-1)1.21.82.42.93.64.24.86.07.2

数值模拟采用Gambit构建钢包原比例模型。为有效减少程序计算时间,根据对称原则选取钢包的1/2为计算区域,钢包模型的网格总数为60 000个左右。将构建好的模型引入fluent程序内,全程采用非稳态计算。在开始计算时加入示踪剂粒子,示踪剂加入面的位置在钢包的中心。为了防止大量示踪剂粒子逸出至钢包上层,示踪剂加入位置在钢液面下0.1 m处。示踪剂监测面共分为4层,分别为距液面0.15、0.70、1.20、1.75 m处,记为P1、P2、P3、P4。示踪剂加入位置和监测面位置如图1(b)所示。

图1 钢包底吹孔布置情况(a)和示踪剂监测面位置(b)

1.2 混匀时间确定方法

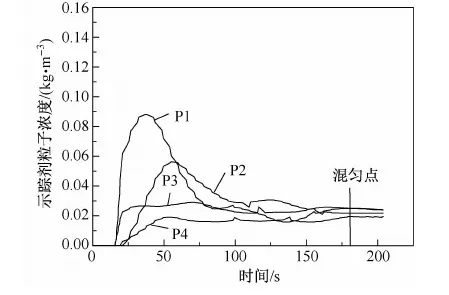

通过对钢包内监测到的示踪剂粒子浓度值的拟合,得出4条浓度曲线,如图2所示。由图2可知,加入示踪剂后,示踪剂的浓度曲线会达到峰值。之后示踪剂浓度曲线开始下降,下降到一定数值后,波动曲线近似成一条直线。将最后一条波动曲线的波动值不超过稳定值±5%的时间点记为混匀时间。

图2 不同监测面的示踪剂粒子浓度曲线

1.3 数学模型

钢包底吹氩是一个复杂的湍流过程,数值计算过程中应遵循质量守恒、动量守恒(N- S方程)等控制方程。钢包底吹氩的流体计算过程中,湍流模型多采用标准的K-ε双方程模型。

(1)连续性方程

(1)

(2)动量方程

(2)

式中:χi、χj、χo为坐标系的3个方向,ui、uj、uo表示钢水速度在3个方向上的分量,P为钢水压力,μe为钢水的有效动力黏性系数,ρ为钢水密度,ρgi、ρgj、ρgo表示钢水在3个方向上的体积力。

(3)湍动能耗散方程

(3)

式中:c1、c2、σc为常数。

(4)湍动能方程

(4)

式中:κ和ε分别为钢水的湍流动能和湍流动能耗散率,σk为常数。

1.4 基本假设

数值模拟试验采用多相流混合模型,基于以下假设条件建立运算环境[11]:(1)假设钢包内仅有气液两相,忽略渣层的影响,视钢液表面为自由液面;(2)气液两相均为不可压缩的黏性流体,氩气在上升运动过程中,不发生任何化学反应;(3)忽略温度及钢液浓度对流场的影响。

1.5 边界条件

(1)固体壁:模型钢包壁和钢包底定义为静止的壁面边界,近壁区域选择标准壁面函数。

(2)进气孔:将吹氩气孔定为速度入口,将钢包上表面定义为压力出口。

(3)压力出口:在钢包顶部,气体以最大速度离开钢包。当示踪剂粒子接触到压力出口面时则反弹回钢包内。

(4)对称面:钢包的中心面为对称面。

2 结果与讨论

2.1 示踪剂粒子在钢包中的混匀过程

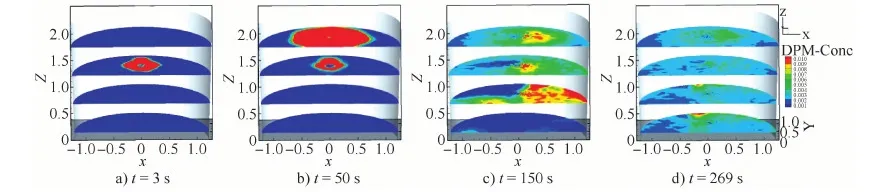

图3和图4为喷孔夹角为180°、吹氩量为120 NL/min时,底吹中心距分别为0.5R与0.6R的钢液混匀过程模拟结果。由图可知:在吹氩时间为3 s时,两种中心距钢包的示踪剂粒子浓度在加入位置及周边相对较高,浓度最大值为3.2 kg/m3;当吹氩时间为50 s时,示踪剂粒子在钢液流场的带动下到达钢液表层,中心距为0.5R和0.6R的钢包液面位置处示踪剂粒子浓度最大值分别为0.3和0.36 kg/m3;随着吹氩时间继续增加至150 s,由于钢液在氩气搅拌作用下形成环形流场,示踪剂粒子开始由钢液表面向钢液内部扩散。在距液面下1.2 m处,中心距为0.5R的钢包内示踪剂粒子浓度达到最大值为0.09 kg/m3,但钢包中部示踪剂分布不均匀;而对于中心距为0.6R的钢包,在距液面1.2 m处示踪剂粒子的浓度最大值为0.008 kg/m3,钢包上部示踪剂分布均匀,钢包底部示踪剂浓度最大值为0.001 kg/m3。随着吹氩时间的进一步延长,中心距为0.5R和0.6R的钢包中钢液最终完全混匀的时间分别为269 s和261 s,说明中心间距为0.6R钢包的混匀效果要好于0.5R的。

2.2 底吹中心距对混匀时间的影响

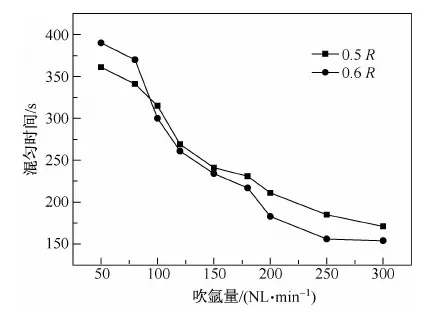

为了进一步研究底吹中心距为0.5R、0.6R时钢包内钢液的混匀规律,模拟了喷孔夹角为180°、底吹流量在50~300 NL/min下的钢液混匀时间,

图3 底吹中心距为0.5R时的钢液混匀过程模拟结果

图4 底吹中心距为0.6R时的钢液混匀过程模拟结果

结果如图5所示。由图5可知,当吹氩量在50~100 NL/min时,中心距0.5R钢包的混匀时间小于中心距0.6R钢包的,而在实际生产过程中,钢包底吹氩气流量一般大于100 NL/min。当吹氩量在100~300 NL/min时,中心距0.6R钢包内钢液的混匀时间较短,其中当吹氩量为300 NL/min时,底吹中心距为0.6R与0.5R钢包的混匀时间分别为164 s和171 s。由此进一步得出,中心距为0.6R钢包的钢液混匀能力强于中心距为0.5R钢包的。

图5 50~300 NL/min吹氩量下底吹中心距对混匀时间的影响

2.3 底吹夹角对混匀时间的影响

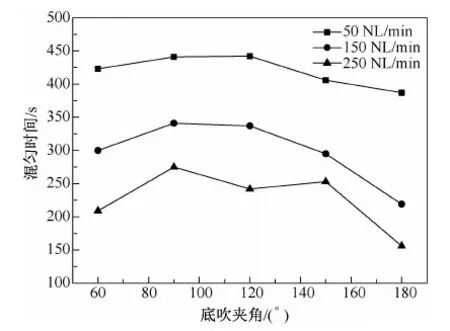

图6给出了底吹中心距为0.6R,吹氩量分别为50、150、250 NL/min条件下,喷孔夹角分别为60°、90°、120°、150°和180°时的混匀时间模拟结果。由图可知,随着喷孔夹角的增大,熔池混匀时间呈现先延长后减短的趋势。当吹氩量为50 NL/min时,底吹喷孔夹角为120°的钢包混匀时间最长为442 s,底吹喷孔夹角为180°的钢包混匀时间最短为387 s。在底吹氩流量为150和250 NL/min条件下,底吹喷孔夹角为90°的钢包钢液混匀时间最长分别为341和275 s,底吹夹角为150°的混匀时间分别为295和253 s,而底吹喷孔夹角为180°的钢包钢液混匀时间最短,分别为235和165 s。由此可知,底吹喷孔夹角对钢包混匀时间的影响显著,喷孔夹角为90°和120°的混匀耗时最长,喷孔夹角为60°和150°的混匀能力居中,喷孔夹角为180°的混匀时间最短。

图6 50~250 NL/min吹氩量下喷孔夹角对混匀时间的影响

2.4 底吹氩流量对混匀时间的影响

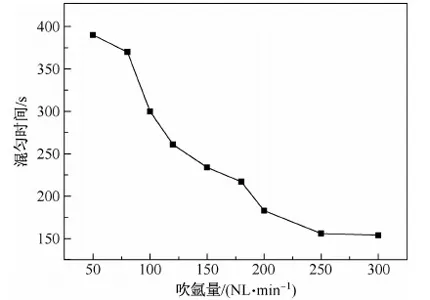

图7为底吹喷孔夹角180°,底吹中心距为0.6R,不同底吹氩量下钢液混匀时间的模拟结果。可以看出,当底吹中心距为0.6R时,随着吹氩流量的增加,混匀时间逐渐变短。当吹氩量大于250 NL/min时混匀时间变化不再明显,当吹氩量为300 NL/min时,混匀时间为154 s。结合物理模拟试验结果,当底吹氩流量大于120 NL/min时,钢包会出现卷渣现象,导致钢液内部夹杂物增加。当吹氩量为0~100 NL/min时, 既可以使钢液混匀又可以减少夹杂物的产生。当吹氩量为100 NL/min时,混匀时间为307 s。

图7 底吹中心距为0.6R时不同吹氩量对混匀时间的影响

3 混匀时间验证

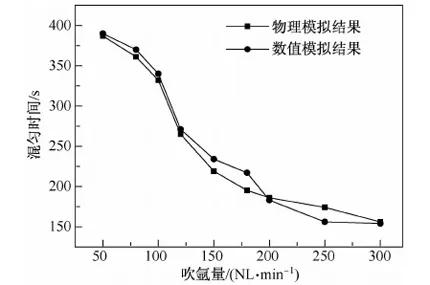

图8为钢包底吹中心距为0.6R,喷孔夹角为180°,不同底吹氩流量下钢液的混匀时间数值模拟和物理模拟结果对比。

图8 混匀时间数理模拟结果对比图

由图8可以看出,随着底吹氩流量的增加,钢液混匀时间整体呈减短的趋势,且数值模拟与物理模拟结果的变化趋势相同。当吹氩量为250 NL/min时,物理模拟和数值模拟的混匀时间分别为174和156 s。当吹氩量为150 NL/min时,物理模拟和数值模拟的混匀时间分别为219和235 s。当吹氩量为180 NL/min时,物理模拟和数值模拟的混匀时间分别为195和217 s。最大误差值为11.2%,最小误差值为0.2%。误差均值控制在5%以内,证明数值模拟结果是准确可信的。

4 结论

(1)当喷孔夹角为180°,吹氩量为120 NL/min时,底吹中心距为0.6R与0.5R的混匀时间分别为269、261 s,底吹孔中心间距为0.6R的搅拌能力较强。

(2)当底吹中心距为0.6R,吹氩量为50、150、250 NL/min时,喷孔夹角为90°的混匀耗时最长,喷孔夹角为60°和150°的混匀能力居中,喷孔夹角为180°的混匀时间最短,分别为387、219、156 s。

(3)当底吹中心距为0.6R,底吹喷孔夹角为180°,吹氩量为50~300 NL/min时,混匀时间整体呈减短趋势。当吹氩量为300 NL/min时,混匀时间为154 s。

(4)吹氩流量为100 NL/min,可以避免卷渣现象的发生,混匀时间为307 s。

[1] 张玉柱,艾立群.钢铁冶金过程的数学解析与模拟[M].北京: 冶金工业出版社,1997.

[2] 曾林,刘竑,魏季和. 底吹氩精炼过程中钢包内流体流动的数值模拟[J]. 上海金属,2009,31(2):48- 52.

[3] ANIL K P, DASH S K. Mixing time in RH ladle with upleg size and immersion depth: a new correlation [J].ISIJ International, 2007, 47(10): 1549- 1551.

[4] 邱国兴,战东平,姜周华,等. SG45VCM钢LF+VD精炼吹氮合金化研究[J]. 上海金属,2016,38(2):41- 45.

[5] 朱苗勇,井本健夫,萧泽强,等.多孔喷吹钢包内流动和混合过程的数学物理模拟[J].金属学报,1995, 31(10): B435- B439.

[6] 任三兵,陈义胜,黄宗泽,等.LF炉底吹氩时钢液流场的数值模拟[J].包头钢铁学院学报,2002,21(4): 313- 316.

[7] KIKUCHI N, NABESHIMA S, KISHIMOTO Y. Effect of propane gas on hot metal desulfurization by CaO based Flux[J].ISIJ International, 2012,52(10): 1809- 1816.

[8] LLANOS C A, SAUL G H, ANGEL R B, et a1.Multiphase Modeling of the Fluid Dynamics of Bottom Argon Bubbling during Ladle operations[J]. ISIJ International,2010, 50(3):396- 402.

[9] 蒋星亮. 70t钢包底吹氩工艺优化及钢—渣界面行为研究[D].武汉:武汉科技大学,2013.

[10] 李翔,包燕平,林路,等. 150t钢包双透气砖底吹氩优化与工业试用[J]. 炼钢,2014,30(6):10- 13.

[11] 陈义胜,贺友多,黄宗泽. LF钢包精炼过程钢液流动场模拟研究[J]. 包头钢铁学院学报,2003,22(1):16- 20.

收修改稿日期:2016- 06- 03

Numerical Simulation on Mixing Time of 65 t Ladle Bottom Argon Blowing Process

Yang Zhaojun Zeng Yanan Li Junguo

(School of Metallurgy and Energy, North China University of Science and Technology, Tangshan Hebei 063009, China)

According to the actual production process requirements of Tangsteel, the 65 t LF ladle refining process was studied by using the method of fluent numerical simulation and physical simulation. The effects of center distance and angle of bottom blowing nozzle and bottom blowing flow rat of the 65 t LF ladle on the mixing time of molten steel were analyzed. The results showed that when the center distance of bottom blowing nozzle of 65 t LF ladle was 0.6R, the angle of them was 180° and the bottom blowing flow rate was 250 NL/min, the better stirring and the shortest mixing time could be obtained. When the bottom blowing flow rate was 100 NL/min, the steel liquid exhibited stronger stirring ability, which could avoid the occurrence of slag entrapment, the mixing time being 307 s. Simultaneously, the overall error between the mathematical simulation and physical simulation was less than 5%, which further verified the accuracy of numerical simulation results.

steel ladle,bottom blowing argon,process parameters,mixing time,simulation

河北省自然科学基金资助项目( No.E2016209343 )

杨赵军,男,从事炼钢新技术研究,Email:15081524035@163.com,电话:15081524035

,曾亚南,男,博士,讲师,研究方向为炼钢新技术及铸坯质量控制研究,电话:18330553546,Email:zengyanann@126.com