富矿粉烧结工艺改善的试验研究

吕 庆 田 野 郄亚娜 刘小杰 李建鹏

(华北理工大学冶金与能源学院,河北省现代冶金技术重点试验室,河北唐山 063009)

富矿粉烧结工艺改善的试验研究

吕 庆 田 野 郄亚娜 刘小杰 李建鹏

(华北理工大学冶金与能源学院,河北省现代冶金技术重点试验室,河北唐山 063009)

针对富矿粉烧结工艺的改善,通过系统的烧结试验对烧结工艺参数中的燃料比、烧结负压和烧结料层厚度进行了研究。结果表明,随着燃料比的增加,烧结利用系数先升高后下降,转鼓指数持续升高;随着烧结负压的升高,烧结利用系数先升高后降低,转鼓指数持续降低;随着料层厚度的增加,烧结利用系数先下降后升高,转鼓指数持续升高。根据灰色加权关联度选出最优工艺参数为燃料比为5.0%、烧结负压为12 000 Pa、料层厚度为600 mm。

富矿粉 烧结 工艺参数 优化

目前,中国钢铁行业面临着环保和能源压力越来越大、上游资源缺乏保障等问题,而且自2009年后,中国钢铁行业进入微利甚至局部亏损的时代,因此,节能降耗成了钢铁行业关注的话题[1- 4]。作为高炉原料供应的烧结工序能耗较大,降低烧结工序能耗,能够降低钢铁生产的综合能耗、降低生产成本。目前外矿市场价格降低,使用全外矿烧结可以降低烧结能耗。同时,根据国外富矿粉性质,增大富矿粉使用量能进一步降低烧结过程成本。但由于富矿粉粒度大,在烧结过程形成液相少,烧结矿的冷强度较低,烧结生产过程反应复杂,同时发生固相反应和液相反应,这就导致烧结过程工艺参数多变量。在烧结生产中,料层高度、燃料比、烧结负压是影响烧结矿质量的主要工艺参数。大量生产实践表明[5- 11],工艺参数的选择对烧结矿的产量和质量影响很大。本文通过对富矿粉烧结过程中的料层高度、燃料比、烧结负压工艺参数进行研究,通过加权灰色关联度法选取,最终确定富矿粉烧结的最佳工艺参数。

1 烧结原料物相分析

1.1 试验装置与方法

烧结基础性能试验装置为TSJ- 3型微型烧结机,试验方法如下:

(1)同化性

将矿粉小饼置于CaO小饼的上方中心部位,一起放入微型烧结装置中,根据试验设定的升温曲线和试验气氛进行烧结。以铁矿粉与CaO小饼接触面上生成略大于铁矿粉小饼一圈的反应物为其同化特征,测定不同铁矿粉达到这一同化特征的温度,即最低同化温度。

(2)液相流动性和黏结相强度

将小于100目的CaO试剂和铁矿粉按一定的二元碱度配成烧结黏附粉,混匀后采用干粉压制法(压力为15 MPa、时间为2 min)压制成试样小饼,在试验要求的温度和气氛条件下进行烧结,待试样冷却到100 ℃以后,取出并测定小饼烧结前后的面积,并用抗压强度测定仪测定小饼的抗压强度。

1.2 烧结原料物化性能

1.2.1 PMC、巴卡、南非矿成分分析

试验原料PMC尾矿、巴卡矿、南非矿的化学成分如表1所示。

表1 试验用烧结原料化学成分(质量分数)

由表1可知,PMC尾矿、巴卡矿和南非矿的铁品位均较高,且PMC尾矿主要为磁铁矿,巴卡矿和南非矿主要为赤铁矿。

1.2.2 烧结矿粉基础性能

在相同的烧结条件下,铁矿粉与CaO的同化性过低,烧结过程中生成的液相量减少,不利于烧结混合料的熔化黏结,从而影响烧结矿的固结强度。此外,铁矿粉的同化性低,烧结过程中同化反应不完全,烧结矿中易形成CaO残余物,其遇水后形成Ca(OH)2进而体积膨胀,烧结矿的强度降低。反之,铁矿粉的同化性过高,烧结料层中液相生成过多,烧结过程中起固结作用的核矿石减少,烧结料层透气性恶化,影响烧结矿的质量和产量。因此,烧结一般要求铁矿粉的同化温度在1 275~1 315 ℃比较合适。铁矿粉的同化温度结果如表2所示。

表2 铁矿粉的基础性能

由表2可知:南非粉和巴卡粉的同化温度较低,没有达到要求的下限值,但巴卡粉的同化温度已接近下限值;PMC原矿的同化温度远超要求的上限,PMC 200目高出要求55 ℃。可见3种矿粉中巴卡粉的同化温度相对较高。因此,配矿过程中将同化性能较好的矿粉与较差的矿种搭配使用,使烧结过程中生成的液相量适中,改善烧结过程和烧结矿的质量。

1.2.3 烧结矿粉粒度组成

(1)PMC矿粉

利用库尔特LS- 230型激光粒度分析仪对铁精矿粉进行粒度分析,含铁精矿粉的粒度组成如表3所示。

表3 铁矿粉的粒度组成

由表3可知,PMC原矿平均粒径最大约为148.70 μm。

(2)南非矿和巴卡矿

粉矿粒度的测定:矿石取样烘干,筛网孔径(8、5、3、2、1、0.5 mm),称量留在各孔径筛网的质量,计算各粒度的比例。南非、巴卡矿粉的粒度组成如表4所示。

表4 南非矿和巴卡矿的粒度组成

从表4可知,南非、 巴卡粉粒度大于5 mm的占30%~45%,大粒度矿的偏多,烧结过程中液相量少,大粒度矿爆裂现象严重,导致烧结矿强度下降。巴卡粉粒度1~0.5 mm的大于15.69%,比例偏大使得二混造球困难。总体来说两种富矿粉粒度较大,当大量使用时会影响烧结矿的产量和质量。精粉粒度过大,会以致密精粉颗粒变成小球核心,不利于烧结过程传热传质;精粉粒度过小会导致混合料水分增加,烧结时热耗增大,在同样的燃料配比和较快的烧结速度下,易使烧结过程虽然氧化气氛较强,但热量却不足。适当提高料层以控制烧结速度,可以弥补以上不足。

2 试验设备与方案

2.1 试验设备

采用传统烧结杯试验方法,烧结杯内径为210 mm。按试验设计方案配料,每次试验的原料总量为40 kg,混合料水分控制为4.5%~5.0%,烧结杯底层放置2.0 kg、直径大于10 mm的成品烧结矿作为铺底料。将混合料装入烧结杯,并压料,采用石油液化气进行烧结点火,烧结点火温度控制为1 150 ℃,点火时间为2 min,烧结负压控制为8 000 Pa,将烧结废气温度开始下降时定为烧结终点。

2.2 烧结燃料比试验方案

富矿粉烧结原料巴卡∶南非∶PMC尾矿的配比为9.55∶44.56∶9.55,改变燃料比分别为4.5、5.0和5.5,研究不同燃料比对烧结工艺参数的影响,进而改善烧结工艺参数。配矿方案如表5所示。烧结矿理论成分如表6所示。

表5 配矿方案(质量分数)

表6 烧结矿理论成分(质量分数)

2.3 烧结负压试验方案

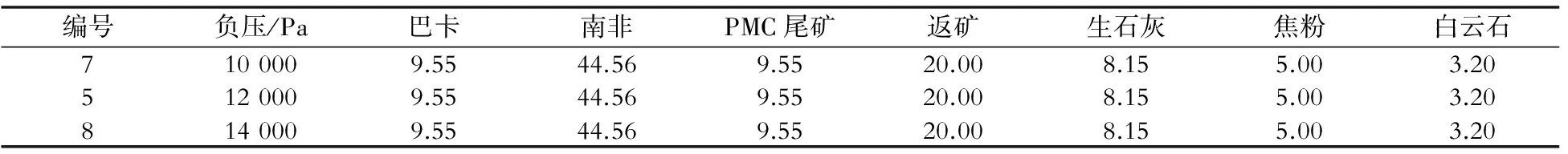

富矿粉烧结原料巴卡∶南非∶PMC尾矿的配比为9.55∶44.56∶9.55,改变烧结负压分别为10 000、12 000和14 000 Pa,研究不同烧结负压对烧结工艺参数的影响,进而改善烧结工艺参数。配矿方案如表7所示。烧结矿理论成分如表8所示。

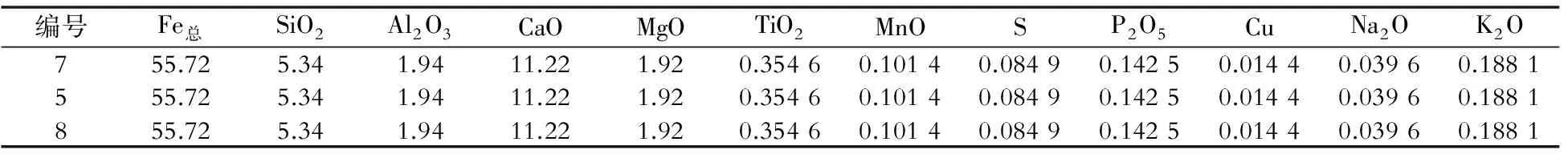

2.4 烧结料层高度试验方案

富矿粉烧结原料巴卡∶南非∶PMC尾矿的配比为9.55∶44.56∶9.55,改变烧结料层厚度分别为600、650、700和1 000 mm,研究不同烧结料层厚度对烧结工艺参数的影响,进而改善烧结工艺参数。配矿方案如表9所示。烧结矿理论成分如表10所示。

表7 配矿方案(质量分数)

表8 烧结矿理论成分(质量分数)

表9 配矿方案(质量分数)

表10 烧结矿理论成分(质量分数)

3 试验结果与分析

3.1 烧结燃料比试验研究

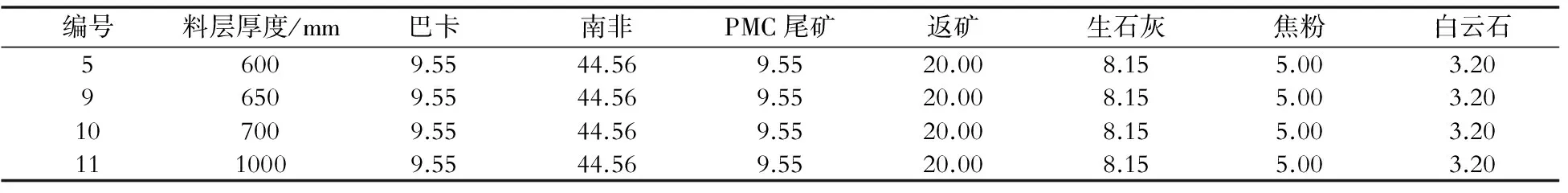

燃料比与烧结利用系数及转鼓指数的关系见图1。由图1(a)可知,当燃料比为5.0%时,烧结利用系数最高为2.73 t/m2h,比燃料比为4.5%的高0.32 t/m2h,比燃料比为5.5%的高0.07 t/m2h。当燃料比小于5.0%时,随着燃料比增加,焦粉燃烧提供的热量增多,液相得到充分发展,烧结利用系数提高。当燃料比进一步提高后,燃烧带变宽[10],烧结层阻力增加,从而使烧结产量降低,烧结利用系数有所降低。因此对烧结利用系数而言,燃料比并不是越大越好,而是有一个最佳值,由此试验结果得出当燃料比为5.0%时,烧结利用系数最大。

由图1(b)可知,随燃料比的升高转鼓指数呈升高的趋势,当燃料比为5.5%时,转鼓指数最大为64.08%。烧结矿的黏结相强度是影响烧结矿强度的主要原因之一,随着燃料比增加,烧结过程中产生的液相较充分,充足的液相将烧结矿有效黏结,使强度提高;另外,南非矿的粒度较大,很难与溶剂发生固相反应生成低熔点物质,一部分只在大颗粒表面由液相作为连接桥与其他大颗粒黏结,而大颗粒矿内部未参与烧结反应,增加燃料比有利于增大烧结过程温度,有利于大颗粒内部各种物理化学反应充分进行,以及黏结相矿物的结晶和再结晶,进而增强烧结矿强度。

图1 燃料比与烧结利用系数(a)和转鼓指数(b)的关系

Fig.1 Variation of sintering utilization factor (a) and drum index (b) as a function of fuel ratio

3.2 烧结负压试验研究

烧结负压与利用系数及转鼓指数的关系如图2所示。由图2(a)可知,烧结负压为10 000 Pa时,烧结利用系数最低为1.82 t/m2h,烧结负压为12 000 Pa时,烧结利用系数最高为2.73 t/m2h,增加烧结负压使垂直燃烧速度增加,产量明显提高。当烧结负压继续增加到14 000 Pa时,烧结利用系数有所降低为2.49 t/m2h。原因是提高烧结负压有利于提高烧结速度,进而有利于提高利用系数。但烧结负压过高会使燃烧带移动过快,大量的热没有被充分利用,影响了烧结矿的产量,从而导致烧结利用系数降低。

图2 负压与烧结利用系数(a)和转鼓指数(b)的关系

Fig.2 Variation of sintering utilization factor(a) and drum index(b) as a function of negative pressure

由图2(b)可知,随着烧结负压的升高,转鼓指数由63.43%持续下降到61.19%。说明烧结负压过高对烧结矿转鼓指数不利,烧结负压过大,导致烧结速度加快,燃烧带移动速度加快,而复合铁酸钙(SFCA)最佳生成的温度区间为1 250~1 280 ℃,当烧结速度过快,使SFCA无法充分生成长大,导致烧结矿强度降低;另外负压较高时,氧分压较高[11],SFCA转变成赤铁矿,进而降低烧结矿强度。

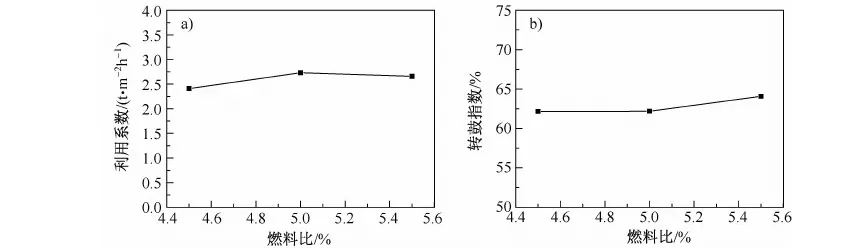

3.3 烧结料层高度试验研究

料层厚度与利用系数及转鼓指数的关系如图3所示。由图3(a)可知,当料层厚度为600 mm时,烧结利用系数最高为2.73 t/m2h。随着料层厚度增加,利用系数逐渐减小,当料层厚度增加到1 000 mm时,利用系数又有所增加为2.55 t/m2h。原因是随着料层厚度的增加,通过料层风量的阻力增加,风速降低,风量减少,造成垂直烧结速度下降,烧结利用系数降低[7]。

由图3(b)可知,随着料层厚度增加,转鼓指数增加,当料层厚度增加到1 000 mm时,转鼓指数最高为65.33%,比厚度为600 mm时的高2.52%。这说明提高烧结料层的厚度,有利于提高烧结矿的质量。原因是随着料层厚度的增加,自动蓄热作用增强,料层内高温保持时间相对增加,有利于大颗粒南非矿各种物理化学反应的充分进行,以及黏结相矿物的结晶和再结晶,晶粒发育良好[7],且厚料层烧结有利于铁酸钙和Fe2O3矿物相的生成[9],使烧结矿的结构得到改善,进而烧结矿的强度得到提高。

图3 料层厚度与烧结利用系数(a)和转鼓指数(b)的关系

Fig.3 Variation of sintering utilization factor(a) and drum index(b) as a function of thickness of feed layer

3.4 灰色关联度法确定工艺参数

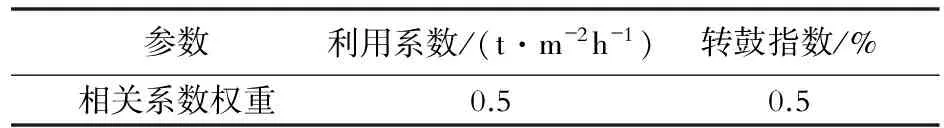

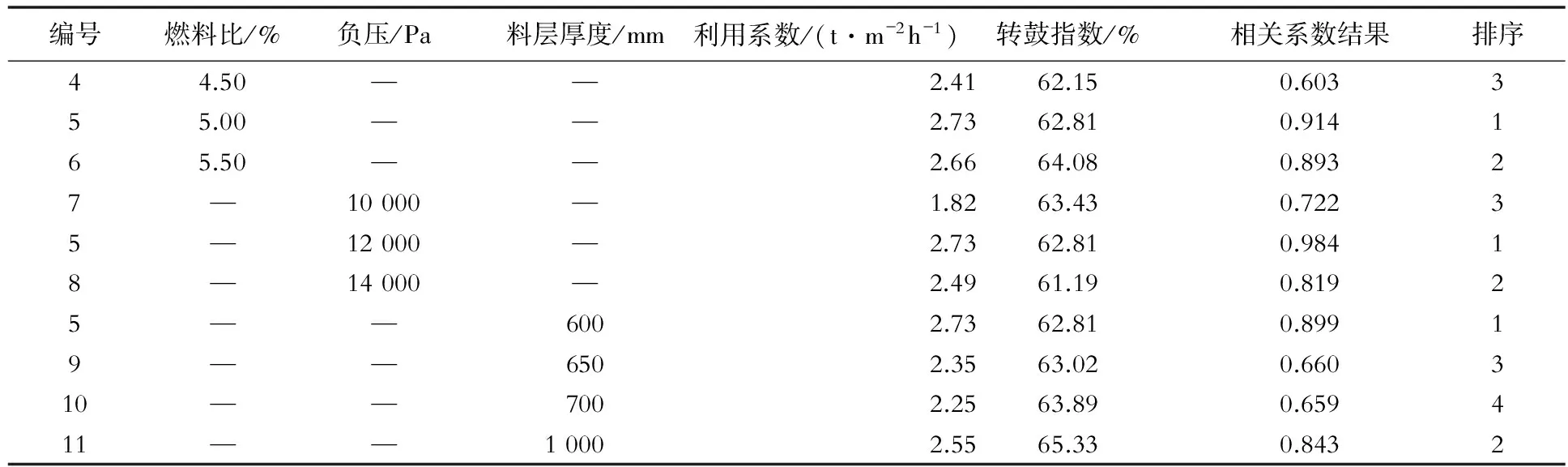

优化计算所选权重如表11所示。配矿方案的相关系数及优化计算得到的结果排序如表12所示。

表11 优化计算所选权重

表12 配矿方案的相关系数

由于燃料比、烧结负压和料层厚度对富矿粉烧结均有一定的影响,为使巴卡∶南非∶PMC尾矿的配比为9.55∶44.56∶9.55的富矿粉烧结得到最大程度的改善,选择灰色关联度法对燃料比、烧结负压和料层厚度加权考虑,据表12计算结果,优化后应选择5号方案的燃料比、负压和料层厚度。

4 结论

(1)随着燃料比的增加,烧结利用系数先升高后降低,当燃料比为5.0%时达到最大值为2.73 t/m2h;随着烧结负压的升高,烧结利用系数先升高后降低,当烧结负压为12 000 Pa时烧结利用系数达到最高值为2.73 t/m2h;随着烧结料层厚度的增加,烧结利用系数先降低后升高,当料层厚度为600 mm时,烧结利用系数最高为2.73 t/m2h。

(2)随着燃料比的增加,转鼓指数持续升高,当燃料比为5.5%时达最大值64.08%;随着烧结负压的升高,转鼓指数持续降低,当烧结负压为10 000 Pa时,转鼓指数最大为63.43%;随着料层厚度增加,转鼓指数升高,当料层厚度增加到1 000 mm时,转鼓指数最高为65.33%。

(3)通过灰色加权关联度法,对三种工艺参数进行优化,最终选出对富矿粉烧结利用系数和转鼓指数最有利的5号工艺参数,即燃料比为5.0%、烧结负压为12 000 Pa、料层厚度为600 mm。

[1] 刘振江. 遵循经济规律重在强身固本[N].中国冶金报, 2015- 03- 31(001).

[2] 李新创. 中国钢铁转型升级之路[M].北京:冶金工业出版社, 2015.

[3] 张寿荣,于仲洁. 中国炼铁技术60年的发展[J].钢铁, 2014, 49(7): 8- 14.

[4] 李维国. 中国炼铁技术的发展和当前值得探讨的技术问题[J].宝钢技术, 2014(2): 1- 17.

[5] 张同山. 600 mm厚料层操作制度的确立与工艺参数优化[J].钢铁,2001, 36(4): 1- 4.

[6] 孟宪光,吴杰群,林宇.本钢炼铁厂265 m2烧结机综合改造[J].烧结球团,2009, 34(4):37- 41.

[7] 王代军,李长兴,王雷.首钢京唐500 m2烧结机后料层烧结生产实践[J]. 钢铁,2010,45(10): 18- 21.

[8] 王长秋,侯恩俭,吴铿,等.东烧厂提高烧结料层厚度的试验温度[J].钢铁,2010, 45(4):10- 12.

[9] 李贤干.提高负压烧结的实践[J]. 烧结球团,1985(4):37- 42.

[10] 许满兴.论工艺参数对烧结产质量的影响及分析[J]. 烧结球团,2003, 28(5):1- 3.

[11] 宏济.烧结负压对烧结生产的影响[N]. 世界金属导报,2015- 08- 25(B02).

收修改稿日期:2016- 06- 14

Study on Improving Sintering Process of Rich Ore Fines

Lyu Qing Tian Ye Qie Yana Liu Xiaojie Li Jianpeng

(College of Metallurgy and Energy Resources of North China University of Science and Technology, Hebei Key laboratory of Modern Metallurgy Technology, Tangshan Hebei 063009, China)

Fuel ratio、sintering suction and sinter thickness were studied through systematic experiments to improve the sintering process of rich ore fines. The results showed that with the increase of fuel ratio, sintering utilization factor first increased and then decreased, and drum index increased. With the increase of sintering section pressure, sintering utilization factor first increased and then decreased, and drum index decreased. With the material thickness increasing, sintering utilization factor first decreased and then increased, and drum index increased. According to the grey weighted related degree, the best technological parameters were chosen as follows: the fuel ratio is 5.0%,the sintering section pressure is 12 000 Pa, and the material thickness is 600 mm.

rich ore fines,sintering,process parameter,optimizing

国家自然科学基金资助项目(No.U1360205)

田野,女,从事炼铁理论与工艺研究,Email:519999272@qq.com

吕庆,男,博士,教授,Email:lq@ncst.edu.cn