锅炉低温再热器内壁腐蚀原因分析及预防措施

王奉平,李健,赵爱民

(山东华能莱芜热电有限公司,山东 莱芜 271102)

锅炉低温再热器内壁腐蚀原因分析及预防措施

王奉平,李健,赵爱民

(山东华能莱芜热电有限公司,山东 莱芜 271102)

某电厂330 MW亚临界锅炉由于屏式再热器、墙式再热器内壁腐蚀而发生2次泄漏事故。结合现场割管检查、沉积物检测、金相及机械性能分析报告,从化学水处理和启、停炉运行操作等方面入手,分析了低温再热器产生腐蚀的原因,提出了现场处理方案和针对性防腐措施。

亚临界锅炉;低温再热器;内壁腐蚀;泄漏

0 引言

近几年来,受我国火力发电装机规模快速增长和电力结构、经济因素等的影响,火电机组调停次数和机组备用时间显著增加。做好锅炉运行和停运期间的受热面保护,防止因各种形式腐蚀而造成机组泄漏停机,成为火力发电厂金属化学监督的重要内容。

1 泄漏事故概况

某电厂330 MW 机组#4锅炉为上海锅炉厂有限公司生产的SG-1025/17.47-M880型亚临界、中间一次再热控制循环Π型汽包炉,采用全钢构架和全悬吊结构,累计运行5万多h,额定负荷时再热蒸汽入口压力为3.73 MPa,出口温度为541 ℃。

锅炉再热器由低温再热器(包括墙式辐射再热器、屏式再热器)和高温再热器(末级再热器)组成。墙式辐射再热器布置于炉膛上部前墙和两侧墙前部,在折焰角及延伸侧墙斜烟道上依次布置屏式再热器、末级再热器。墙式再热器管管材为12Cr1MoV(ø54mm×4.5mm),屏式再热器管管材为12Cr1MoV(ø63mm×4.0mm),末级再热器管管材为T91(ø63mm×4.0/4.5mm)。2016年下半年以来,该电厂连续发生2次低温再热器泄漏事故(如图1所示),造成很大经济损失。

图1 再热器2次泄漏位置示意

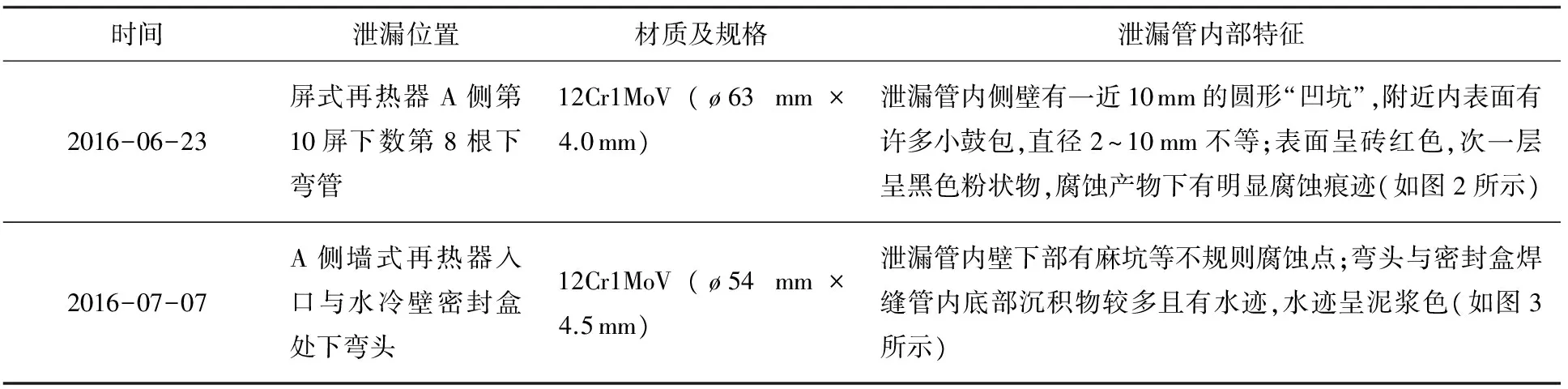

低温再热器2次泄漏事故基本情况见表1。

2 割管检查情况

#4锅炉发生屏式再热器和墙式再热器泄漏后,为了彻底查清#4锅炉及同期投运的#5锅炉再热器、过热器运行状况,分析泄漏原因,以便采取相应处理方案和防范措施,分别利用机组停运机会对#4,#5锅炉泄漏位置及其他相同部位的再热器、过热器管进行割管检查,检查情况如下。

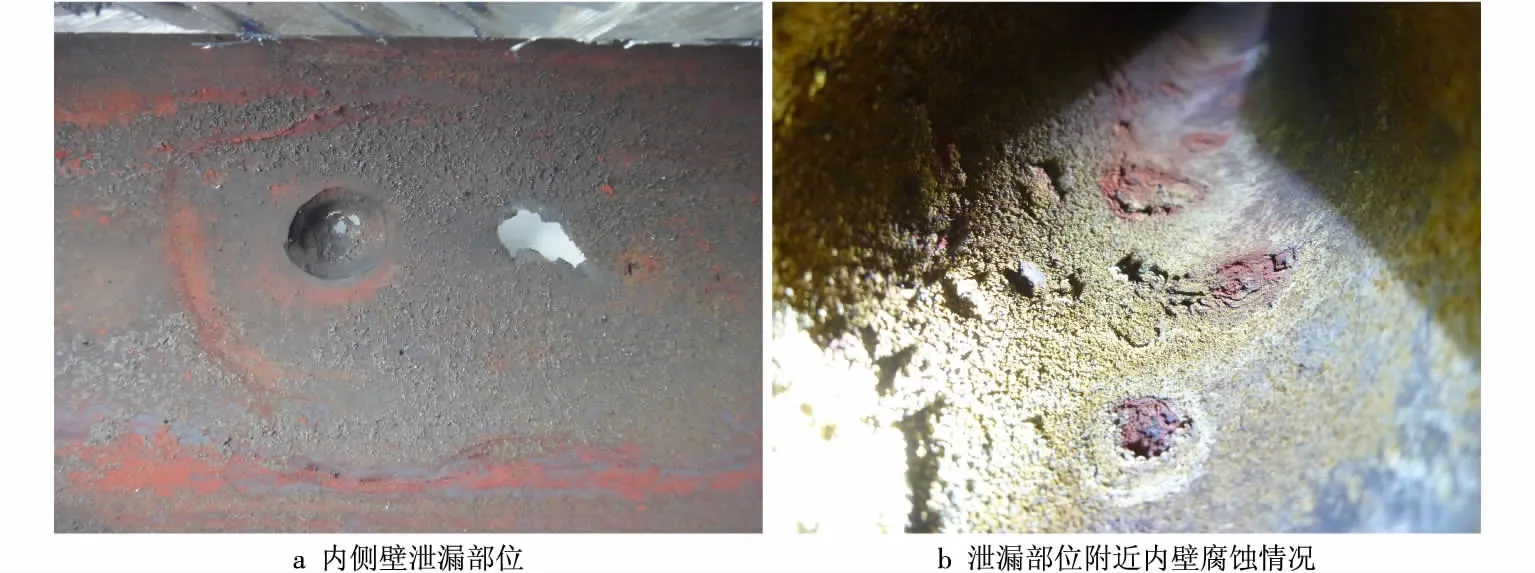

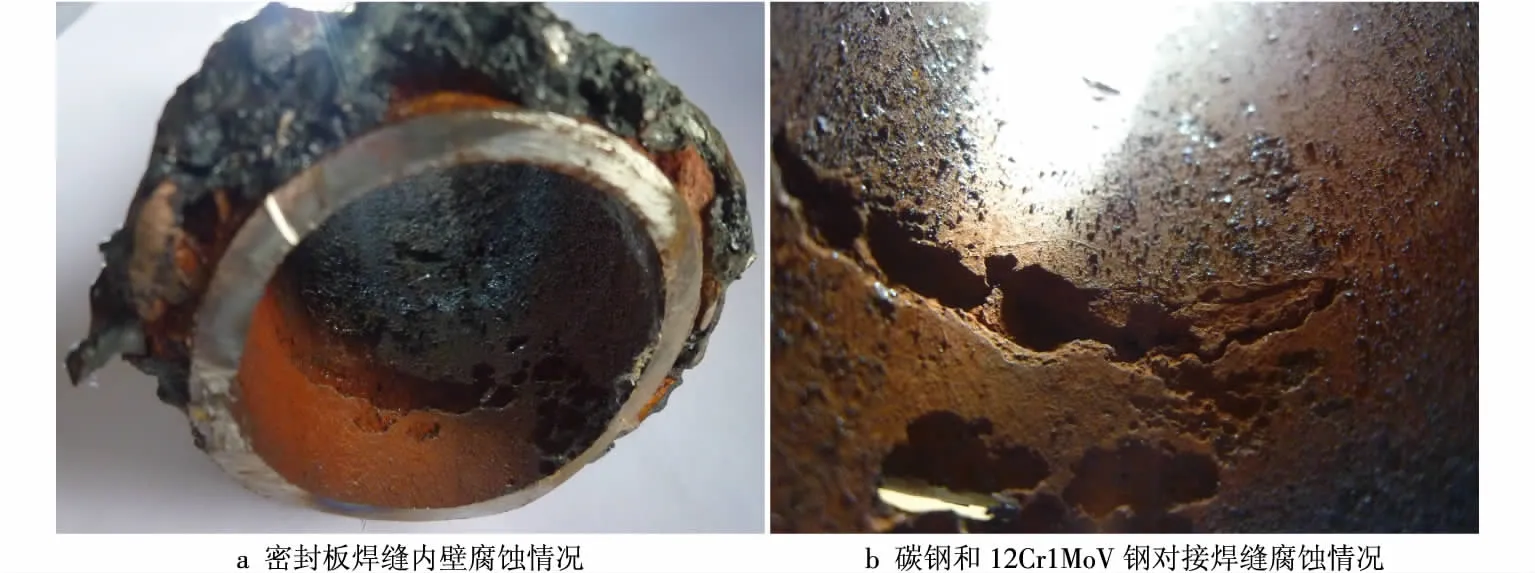

(1)检查#4锅炉屏式再热器下弯头直管段65根管子,发现10多根管子内部存在不同程度的腐蚀坑;检查墙式再热器入口下弯头404根管子,发现两侧墙式再热器多根弯头存在水渍,30多根管子内部存在不同程度的腐蚀坑,特别是碳钢和12Cr1MoV钢对接焊缝、密封板焊缝的内壁热影响区腐蚀尤为严重。

(2)检查#5锅炉屏式再热器下弯头直管段20根管子、墙式再热器入口下弯头108根管子,内壁外观未发现明显腐蚀,但除去表面腐蚀物后,个别管子存在较浅的腐蚀坑;另外,墙式再热器入口多根弯头有较轻水渍。

(3)为了查明汽水品质是否对其他受热面产生影响,检查#4锅炉后屏过热器和末级再热器下弯头各2根,内壁未发现异常。

表1 低温再热器2次泄漏事故基本情况

图2 #4锅炉屏式再热器下弯管(泄漏管)内壁形貌

图3 #4锅炉墙式再热器泄漏管下弯头内壁形貌

检查管段全部用新管进行了恢复。

3 检测分析

3.1 内壁垢样化学检测

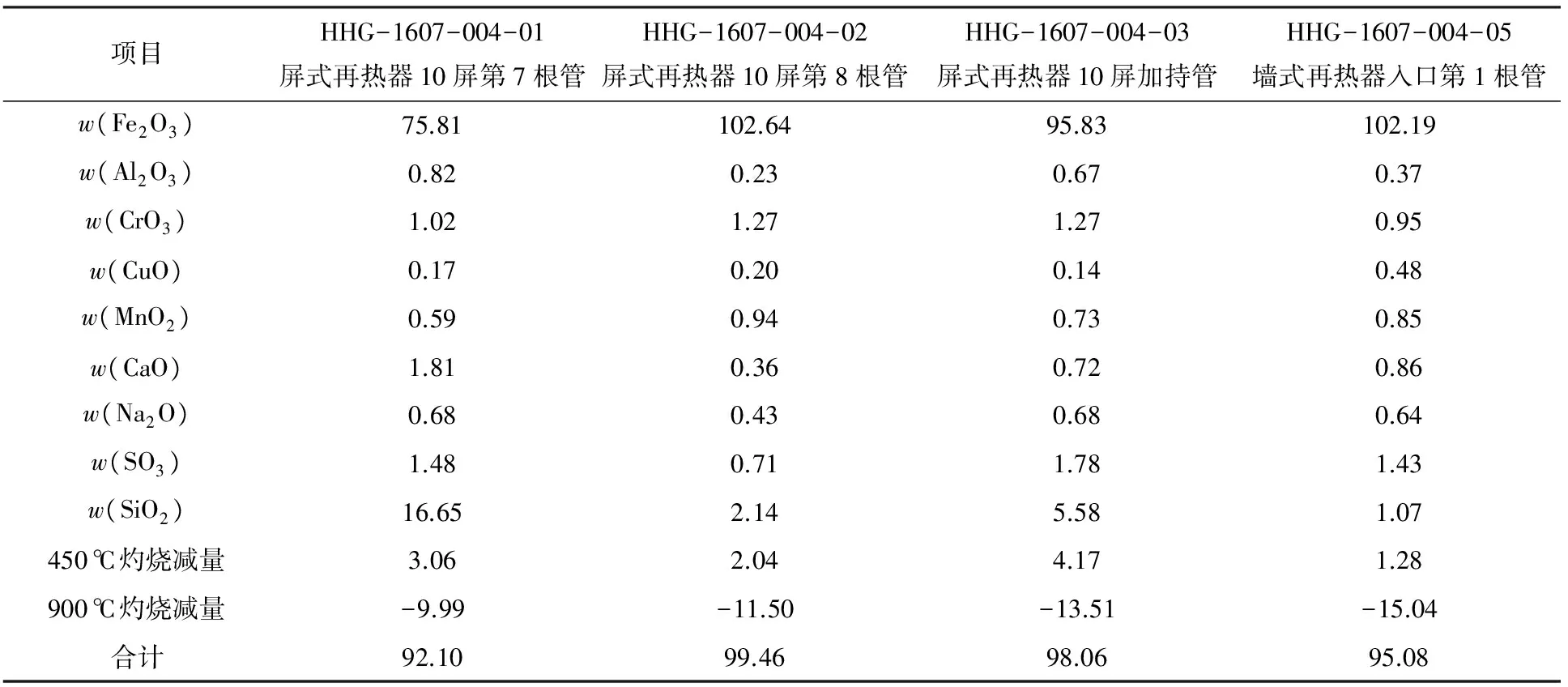

依据DL/T1151—2012《火力发电厂垢和腐蚀产物分析方法》,对#4锅炉屏式再热器、墙式再热器管下弯头内壁棕红色粉状固体垢样进行分析,具体分析结果见表2。检测结果表明,固体垢样的主要成分为铁的氧化物,另外还有二氧化硅、硫酸酐和氧化钠。

3.2 机械性能及金相检测

在泄漏管附近取样,按GB/T228.1—2010《金属材料室温拉伸试验方法》进行材料机械性能检测,检测结果见表3。GB5310—2008《高压锅炉用无缝钢管》中规定,12Cr1MoVG的抗拉强度为470~640MPa,屈服极限≥255MPa,伸长率≥21%。从检验结果可以看出,材料的机械性能符合标准要求。

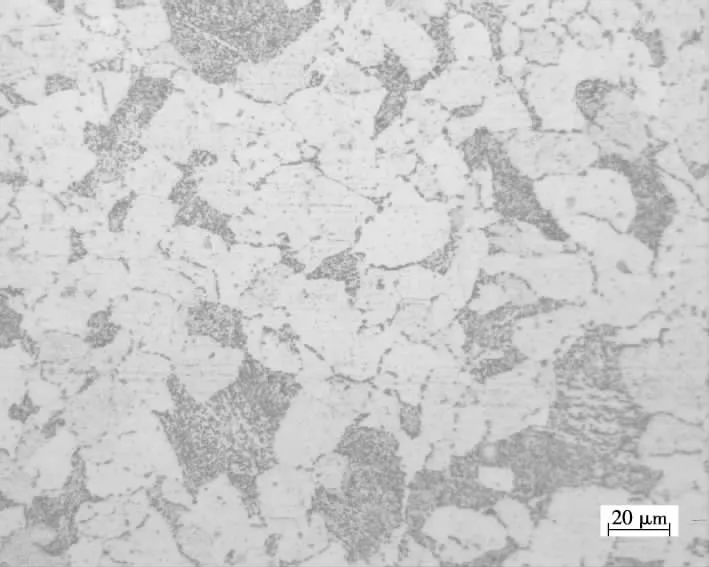

取样管的金相检测如图4所示,从图4可以看出,向火侧横截面金相组织为铁素体、珠光体,珠光体区域形态明显,球化级别为1~2级,说明未腐蚀位置的管子性能保持良好状态。

3.3 机组化学设备存在的问题

2015年,#4机组凝结水电导率经常大于0.25μS/cm,炉水氯离子质量浓度超标(>200μg/L),若排污不及时,炉水氯离子质量浓度高达400μg/L以上,而同期运行的#5机组炉水氯离子质量浓度正常。炉水氯离子代表性检测数据如下:2015年4月,#5锅炉炉水氯离子质量浓度合格,#4锅炉炉水氯离子质量浓度超标(分析值为1 400μg/L,标准值为≤200μg/L),锅炉连排平均流量为6.2t/h。

凝结水高速混床运行控制不当,造成高速混床出水氯离子质量浓度超标。现场检查#4机组高速混床运行记录,4A,4B高速混床再生时累计水量为131 070t左右,已氨化运行(高速混床阳树脂氢型运行方式设计周期制水量为70 000t),对应的在线电导率和pH计的数据分别为0.060μS/cm,6.06;混床水量为50 000t时,在线电导率数据记录有0.040,0.050μS/cm,说明电导率仪表检测失准(发电用高纯水电导率不会低于0.055μS/cm);高速混床没有一一对应的在线钠表。高速混床出水2次取样送山东电力研究院测定,氯离子质量浓度均超标(>3μg/L);该电厂运行规程规定凝结水高速混床再生以氢电导率>0.15μS/cm,钠离子质量浓度≥5μg/L作为控制指标,超过GB12145—2016《火力发电机组及蒸汽动力设备水汽质量》要求。

表2 固体垢样成分分析结果 %

表3 取样管拉伸试验结果

图4 屏式再热器取样管金相组织(向火侧横截面)

3.4 锅炉疏放水系统及停运后运行操作分析

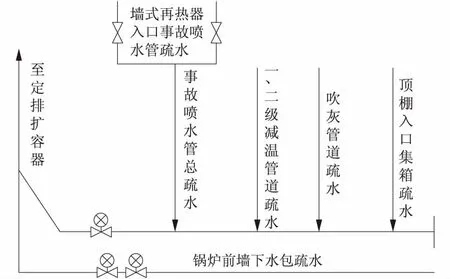

为了查明停炉后墙式再热器下弯头积水的原因,对现场墙式再热器疏水管道布置情况进行检查(如图5所示)。墙式再热器入口集箱未设置专门的疏水管,但是在集箱就近的事故喷水管上装有疏水管,此事故喷水管道疏水管与其他系统疏水管一起并入下水包放水总管,最后进入定排扩容器。

图5 墙式再热器入口事故喷水管道疏水示意

运行规程规定:锅炉熄火0.5h后开启再热器冷段疏水及再热器向空排汽门,以便烘干再热器;汽包压力降至0.5MPa时,首先开启省煤器再循环门、下水包定排门对水冷壁和汽包进行热态放水,待汽包压力降至0.2MPa时,再对其他过热器、减温水等系统进行放水操作,利用锅炉余热将锅炉烘干。

实际操作中,当汽包压力降至0.5MPa后,#4锅炉运行人员未严格按照《锅炉放水操作卡》中操作顺序执行。从图5可以看出,当锅炉下水包疏水大量进入疏水总管时,由于还有一定压力,很容易造成一部分炉水(湿蒸汽)通过事故喷水总疏水管倒流回墙式再热器入口(这时再热器排空门在开启状态),进而进入整个再热器系统。当锅炉冷却后,这些湿蒸汽逐渐冷凝,导致低温再热器下弯头积水或处于潮湿状态。而末级再热器位置靠后且距离排汽门最近,能够及时烘干,不容易发生积水和潮湿现象。

4 泄漏原因分析

4.1 泄漏管内部结垢

从屏式再热器和墙式再热器泄漏管内部状态可以看出,局部存在严重的锈蚀问题,其中墙式再热器内部结垢严重,其原因为:(1)机组运行和启动过程中汽水质量较差,如氢电导率、铁的质量浓度和氯离子质量浓度超标,容易析出沉积物;(2)停炉放水过程中,没有严格按规程规定进行操作,造成墙式再热器和屏式再热器下弯头(包括#5锅炉)长期积水或处于潮湿状态;(3)机组调停次数较多,特别是长期备用停运期间,停用保养不好形成锈蚀产物;(4)焊接质量不佳,部分焊缝内部凸起后,由于内径减小,其后的管子表面易析出溶解盐沉积物。

4.2 腐蚀穿孔

(1)蒸汽中的氯离子随着氧化铁和锈蚀产物沉积在管子内表面的垢层中,严重阻碍碳钢和低合金钢的表面形成连续致密的氧化铁膜,从而在腐蚀阳极区起到加速腐蚀的作用;特别是在碳钢和12Cr1MoV钢对接焊缝、密封板焊缝的热影响区,容易造成附近管段金属组织及性能突变,在运行和停用期间,汽水质量不好导致管内湿度大,这些局部金属性能变差的部位成为电化学腐蚀阳极,其他金属表面为大阴极,从而形成腐蚀坑。如果有腐蚀产物覆盖,形成加速点蚀,穿孔时间将会进一步变短[1]。

5 预防措施

从分析结果可知,#4锅炉低温再热器产生内壁腐蚀的主要原因是运行及维护不当,为此采用了以下预防措施。

(1)对#4锅炉低温再热器下弯头进行换管。换管前,应对新管子进行质量验收,内外表面不应有腐蚀、坑点及锈蚀产物;焊接时控制好参数,避免对焊缝附近金属组织及性能造成损坏。

(2)针对#4机组高速混床出水氯离子质量浓度超标的问题,经分析为高速混床内部阴阳树脂比例不符合要求,阴树脂偏少,运行中出现漏氯现象,添加部分阴树脂后消除了炉水氯离子质量浓度超标现象。对导致炉水氯离子质量浓度超标的其他可能原因,如凝汽器存在轻微泄漏点、低压加热器及凝结水泵等涉及负压系统的疏放水阀门严密性不佳、供热站在投入#4机组汽源时凝结回水水质不合格等情况,逐一排查并予以消除。

(3)严格执行运行规程中的停炉放水操作规定,修订《锅炉放水操作卡》,明确每一步操作时间或参数。必要时,可以在锅炉下水包放水前先关闭墙式再热器入口事故喷水管道疏水门,锅炉压力到0后再开启,确保再热器系统停炉后处于干燥状态。

(4)给水采用氧化性全挥发处理(AVT(O))方式,由于炉水采用氢氧化钠处理方式,适当提高炉水pH值,停炉时间较长时,尽可能将pH值提至10.0左右。

(5)加强运行监督,机组启动阶段要严把水汽质量关,运行阶段要严格控制水汽品质,减少管道积存盐分的可能性。

(6)详细记录停机保养过程的给水pH值、锅炉放水温度、热炉烘干时间等参数;在热炉烘干的基础上进行抽真空,确保热力系统内部湿度不大于60%。

(7)加强长期停炉后的受热面防护工作,在保证热炉烘干的基础上,采用十八胺作为停炉保护液。

采取以上措施后,#4机组再未发生泄漏停机事故,2017年对#4机组进行临停检查,所有受热面均保持良好状态,验证了上述技术措施的有效性。

[1]赵永宁,邱玉堂.火力发电厂金属监督[M].北京:中国电力出版社,2007:153-157.

[2]巩耀武,管炳军.火力发电厂化学水处理实用技术[M].北京:中国电力出版社,2014:119-129.

[3]陈颖敏,武洋,田雷.防止热力设备氧腐蚀技术[J].山西化工,2006,26(2):33-35,39.

[4]韩刚,王宁辉.探讨锅炉的氧腐蚀及停炉保养[J].化学工程与装备,2009 (1):82-83.

(本文责编:刘芳)

2017-06-23;

2017-08-01

TK 224.9

B

1674-1951(2017)08-0032-04

王奉平(1967—),男,山东莱芜人,高级工程师,副总工程师,从事电厂运行管理方面的工作(E-mail:wangfengping@163.com)。