变PID参数法在电厂自动发电控制中的应用

杨大锚

(华能国际电力开发公司铜川照金电厂,陕西 铜川 727100)

变PID参数法在电厂自动发电控制中的应用

杨大锚

(华能国际电力开发公司铜川照金电厂,陕西 铜川 727100)

华能国际电力开发公司铜川照金电厂2×600 MW机组在自动发电控制(AGC)方式下升降负荷时,存在主蒸汽压力波动大的问题。针对机组协调控制品质差的问题,在汽机主控逻辑中设计了一套变比例、积分、微分(PID)参数的功能块,并合理设置该功能块中的比例增益和积分时间,保证在AGC方式下机组能以较快的速度升降负荷,且能将主蒸汽压力偏差控制在允许范围内。

变负荷;汽机主控;变参数;主蒸汽压力

0 引言

华能国际电力开发公司铜川照金电厂装机容量为2台600 MW亚临界机组,锅炉为哈尔滨锅炉厂有限责任公司生产的汽包炉,采用四角切圆燃烧,磨煤机为直吹式,锅炉惯性较大,汽包蓄热较少。汽轮机为东方汽轮机有限公司产品,单阀控制,滑压运行方式。自2014年陕西电网要求该厂投入自动发电控制(AGC)系统后,由于负荷指令变动较为频繁,且电网要求的变负荷速度较快,该电厂2台机组均存在升降负荷时主蒸汽压力波动较大的问题,严重影响机组的安全、稳定运行。

1 机组升降负荷时存在的问题

该电厂2台机组升降负荷时存在的情况相同,本文以#1机组为例进行说明。机组升降负荷时,由于运行工况不尽相同,主要参数的变化也不同。如早晚高峰期机组在AGC方式下以较高速率大范围升负荷时,在升负荷的初始阶段,如果主蒸汽压力高于或等于设定值,负荷指令增加后使得汽机主控按照一定的比例-积分-微分(PID)参数进行调节,调节的方向是汽机调节阀逐渐开大,实际负荷会较快跟随AGC负荷指令,主蒸汽压力与设定压力在整个过程中偏差不大;如果主蒸汽压力低于设定值较多或仍然有下降趋势,负荷指令增加后汽机主控仍旧按照一定的PID参数进行调节,调节速度即汽机调节阀开启的速度与主蒸汽压力高于或等于压力设定值时相同,实际负荷跟随AGC负荷指令的速度会较慢,且随着阀门的开大,主蒸汽压力的实际值会有下降的趋势,由于机组是滑压运行,主蒸汽压力的设定值随着负荷指令的升高逐渐升高,导致主蒸汽压力的设定值与实际值的偏差增大,使得实际负荷跟随AGC负荷指令的速度变得更慢。由于该电厂锅炉的滞后很大,因主蒸汽压力减小而增加的煤量不能立即使主蒸汽压力提高,因此,由于主蒸汽压力的偏差增大,锅炉的总煤量增加了很多,当增加的煤量充分燃烧后主蒸汽压力会迅速升高,导致升负荷后期主蒸汽压力高于设定压力较多[1];同时,实际负荷高于AGC负荷指令较多,接下来汽机调节阀快速关小,主蒸汽压力会有继续憋高的趋势,这种情况在高负荷时非常危险,如果不及时解除协调控制,机组主蒸汽压力很可能会超压,存在很大的安全隐患,影响机组的稳定运行。同理,在机组以较高速率大范围降负荷时,如果主蒸汽压力高于设定值较多或有继续升高的趋势,汽机调节阀的快速关小会导致主蒸汽压力憋高,实际负荷跟随AGC负荷指令的速度会较慢;由于机组是滑压运行,主蒸汽压力的设定值随着负荷指令的下降逐渐下降,会导致主蒸汽压力设定值与实际值的偏差增大,总煤量会减少很多,在降负荷后期主蒸汽压力低于设定值很多,负荷实际值低于负荷设定值较多;接下来汽机调节阀快速开大,主蒸汽压力会有继续下降的趋势,整个过程压力和负荷都控制得不好,还会导致汽温等参数大大偏离正常值。

2 控制策略

针对这种情况,通过分析每次升降负荷时的协调控制曲线,该电厂热控专业设计了一套汽机主控变PID控制策略,即变比例增益P和积分时间T。该策略的核心思想为:在AGC方式下升降负荷时,根据主蒸汽压力与设定压力的偏差修正汽机主控的P和T,从而改变汽机调节阀开度的变化速度,当升负荷主蒸汽压力高于设定值时,要求汽机调节阀以较高的速度开启,当升负荷主蒸汽压力低于设定值时,要求汽机调节阀以较低的速度开启;当降负荷主蒸汽压力高于设定值时,要求汽机调节阀以较慢的速度关小,当降负荷主蒸汽压力低于设定值时,要求汽机调节阀以较快的速度关小。汽机调节阀开启和关小的具体速度靠汽机主控的P和T来实现,其均设计为稳态和动态2部分,稳态是指负荷稳定的状态,动态是指升降负荷时的状态,稳态与动态的P相加得到汽机主控调节器的P,稳态与动态的T相加得到汽机主控调节器的T[2-3]。动态的P和T在汽机主控逻辑中通过函数模块来实现,函数模块的输入为主蒸汽压力实际值与设定值的偏差,输出为汽机主控的动态P和T。

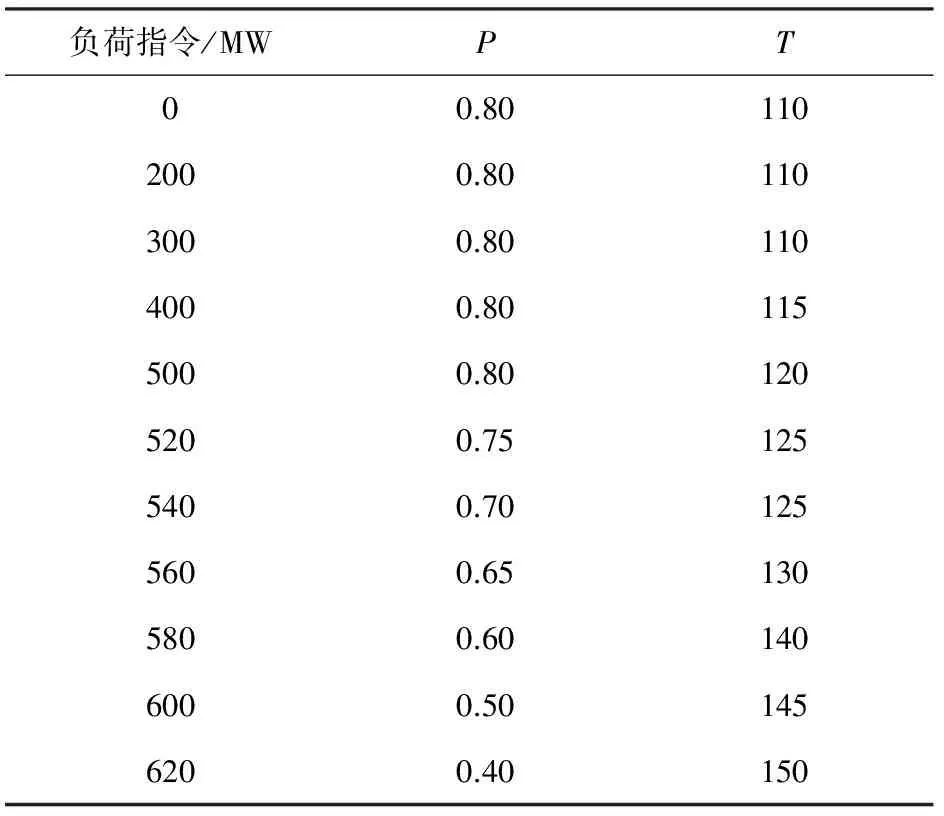

3 汽机主控中P和T的函数

在分散控制系统(DCS)逻辑中,汽机主控的稳态和升降负荷时的P,T通过采用几套不同的函数来实现变化的功能,函数中的数值可以通过表格的形式体现。表1为稳态时不同负荷指令对应的汽机主控调节器的P和T,从表1可以看出,随着负荷指令的升高,P逐渐减小,T逐渐加大,即比例作用和积分作用均减小,这种改变是从高负荷时稳定主蒸汽压力的角度考虑的。

表1 稳态时不同负荷指令对应的汽机主控调节器P和T

表2为升负荷时主蒸汽压力设定值与实际值之差对应的汽机主控调节器的P和T,从表2可以看出:升负荷时主蒸汽压力越高,P越大,T越小,即比例和积分的作用越强;升负荷时主蒸汽压力越低,P越小,T越大,即比例和积分作用越弱。表中数值为热控人员通过分析协调控制曲线,经多次修改参数后得出,下同。

表2 升负荷时参数设置与调整

表3为降负荷时主蒸汽压力设定值与实际值之差对应的汽机主控调节器P和T,从表3可以看出:降负荷时主蒸汽压力越高,P越小,T越大,即比例和积分的作用越弱;降负荷时主蒸汽压力越低,P越大,T越小,即比例和积分作用越强。

表3 降负荷时参数设置与调整

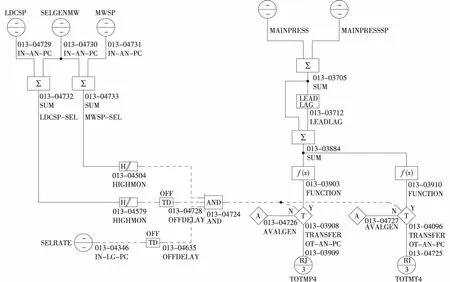

4 升负荷时动态P和T的逻辑实现

图1为升负荷时动态P和T逻辑图,图中:LDCSP为负荷指令;SELGENMW为实际负荷;MWSP为负荷指令计算值,即负荷指令经过机组协调控制系统(CCS)侧一次调频叠加后作为汽机主控调节器设定值的负荷指令;MAINPRESS为主蒸汽压力;MAINPRESSSP为主蒸汽压力设定值;SELRATE为升降负荷指令的开关量;TOTMP4为升负荷时的动态P,TOTMT4代表升负荷时的动态T。逻辑中的2个函数f(x)分别为主蒸汽压力的偏差与动态P和T的函数,函数中的设置见表2。逻辑中设计了2个高选模块:(1)LDCSP-SELGENMW值的高选,高选值设定为6 MW,且高选后有延时关的模块;

图1 升负荷时动态比例增益和积分时间逻辑

(2)MWSP-SELGENMW值的高选,高选值设定为4 MW。当2个高选值均满足且SELRATE=1的情况下逻辑中的与门出口为1,通过2个切换器取2个函数f(x)输出,将计算出的TOTMP4和TOTMT4叠加到汽机主控的稳态P和T上(见表1);实际负荷接近负荷指令后,逻辑中与门出口为0,2个切换器切至0,TOTMP4和TOTMT4将按照切换器设定好的速率由当前值变为0,动态比例和积分作用消失。例如:当实际负荷SELGENMW在380 MW时升负荷,负荷指令LDCSP为400 MW,主蒸汽压力的设定值为13.2 MPa,主蒸汽压力实际值为13.7 MPa,主蒸汽压力设定值与实际值之差为-0.5 MPa,根据表1和表2,稳态P为0.80,稳态T为115,动态P为0.40,动态T为-30,通过计算得出在升负荷初期作用到汽机主控调节器的P为1.20,T为85,使得汽机调节阀以较快的速度开启,实际负荷能够较快响应负荷指令。当升负荷过程中主蒸汽压力偏差减小至-0.1 MPa时,动态P为0.25,动态T为-10,调节阀的开启速度较之前会有所减小,主蒸汽压力下降的速度也会减慢,起到稳定压力的作用。当实际负荷接近负荷指令时,动态P和T均为0,汽机主控调节器的P为0.80,T为115,回归到稳态值。

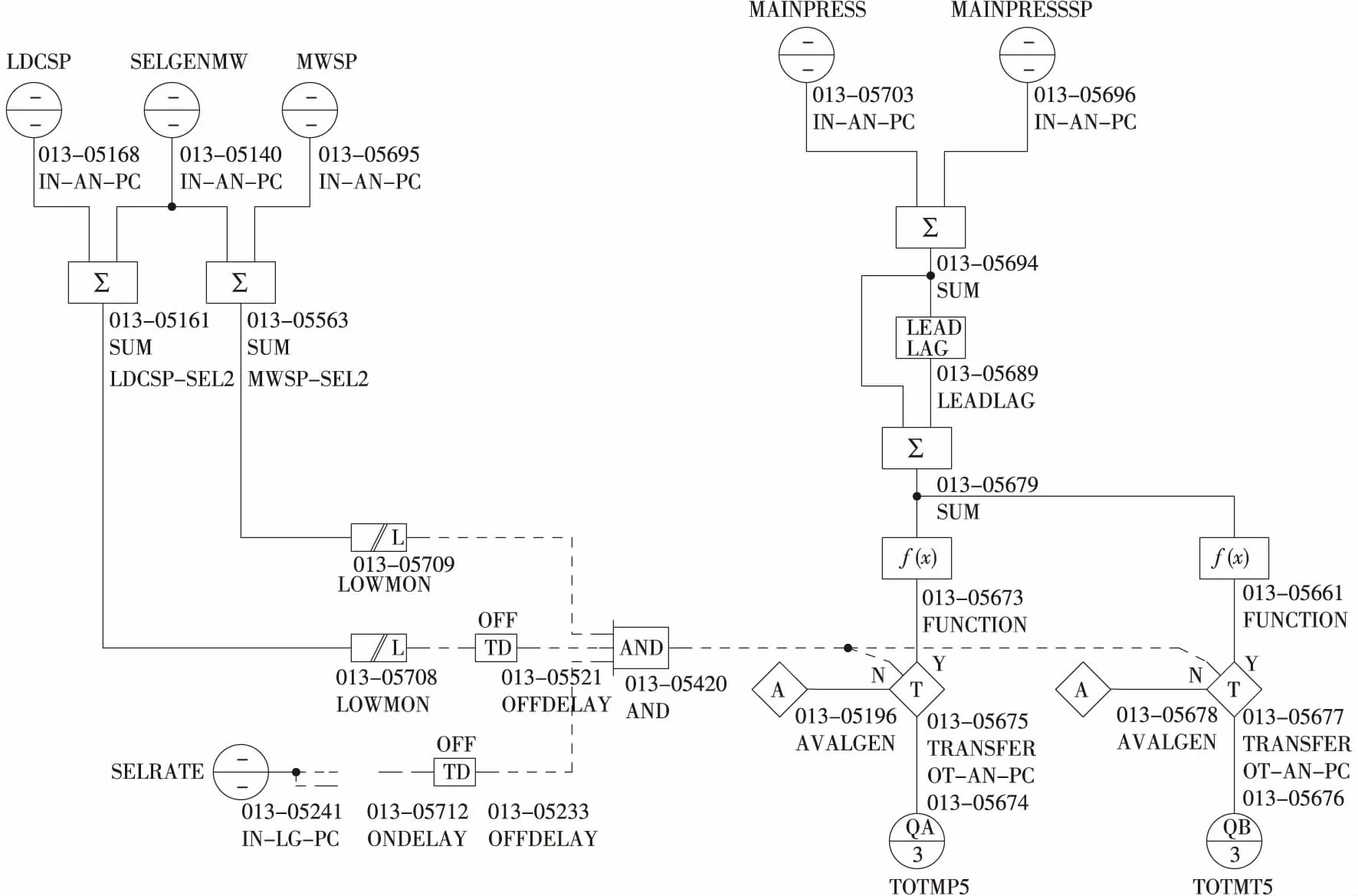

5 降负荷时动态P和T的逻辑实现

图2为降负荷时动态P和T的逻辑图,图中: TOTMP5为降负荷时的动态P;TOTMT5为降负荷时的动态T。逻辑中的2个函数f(x)分别为主蒸汽压力的偏差与动态P和T的函数,函数中的设置见表2。 逻辑中设计了2个低选模块:(1)LDCSP-SELGENMW值的低选,低选值设定为-6 MW,且低选后有延时关的模块;(2)MWSP-SELGENMW值的低选,低选值设定为-4 MW。当2个低选值均满足且SELRATE=1的情况下逻辑中的与门出口为1,通过2个切换器取2个函数f(x)输出,将计算出的TOTMP5和TOTMT5叠加到汽机主控的稳态P和T上,当实际负荷接近负荷指令时,逻辑中与门出口为0,2个切换器切至0,TOTMP5和TOTMT5将按照切换器设定好的速率由当前值变为0,动态比例和积分作用消失。例如:当实际负荷SELGENMW在580 MW时降负荷,负荷指令LDCSP为560 MW,主蒸汽压力的设定值为15.5 MPa,主蒸汽压力实际值为16.5 MPa,主蒸汽压力设定值与实际值之差为-1.0 MPa,根据表1和表3,稳态P为0.65,稳态T为130,动态P为-0.40,动态T为70,通过计算得出降负荷初期作用到汽机主控调节器的P为0.25,T为200,使得汽机调节阀以较慢的速度关小,防止主蒸汽压力由于调节阀的快速开启而被憋高,从而避免机组超压。当实际负荷接近负荷指令时,动态P和T均为0,汽机主控调节器的P和T回归到稳态值。

6 控制策略优化后的升降负荷曲线

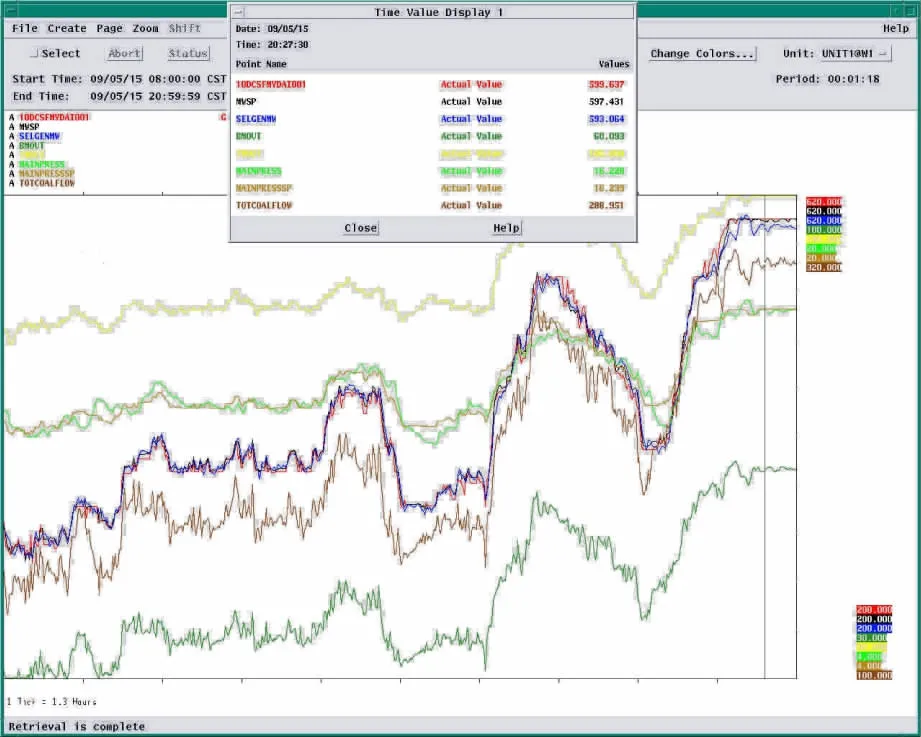

汽机主控控制策略优化后,在AGC控制方式下,该电厂2台机组均能够以较高的速度升降负荷,且能将主蒸汽压力偏差控制在允许范围内。图3、图4分别为升降负荷初期和后期的主要参数趋势,图中:MAINPRESS为主蒸汽压力实际值;MAINPESSSP为主蒸汽压力设定值;10DCSFMYDAI001为电网AGC负荷指令;MWSP为负荷指令计算值,即负荷指令经过CCS侧一次调频叠加后作为汽机主控调节器设定值的负荷指令;SELGENMW为实际负荷;BMOUT为锅炉主控输出;TMOUT为汽机主控输出;TOTCOALFLOW为总煤量。

图2 降负荷时动态P和T逻辑

图3 升降负荷初期(315 MW)主要参数趋势

图4 升降负荷后期(600 MW)主要参数趋势

从图3、图4可以看出,08:11:00—20:10:00,电网AGC指令频繁地升降负荷,#1机组实际负荷能够较快地跟踪负荷指令,主蒸汽压力实际值与设定值偏差始终在允许范围内,负荷变动时最大偏差为0.58 MPa,负荷稳定时最大偏差为0.30 MPa。

7 结束语

华能国际电力开发公司铜川照金电厂热控专业在汽机主控逻辑中设计了一套变PID参数的功能块,对机组协调控制起了积极的作用。在机组升降负荷时锅炉侧的预加减煤以及预加减一次风压对整个协调控制的作用是不能忽视的,正是这些作用与汽机主控调节阀动作的相互协调和配合,才能保证在AGC方式下既能满足电网要求的负荷响应速度,又能保持机组主蒸汽压力等重要参数在可控范围内。

[1]田亮,曾德良,刘吉臻,等.简化的330MW机组非线性动态模型[J].中国电机工程学报,2004,24(8):180-184.

[2]刘吉臻.协调控制与给水全程控制[M].北京:水利电力出版社,1995.

[3]房方,刘吉臻,谭文.火电单元机组协调控制系统的多变量IMC-PID设计[J].动力工程,2004,24(3):360-365.

(本文责编:刘芳)

2017-05-29;

2017-07-14

TM 621.6

A

1674-1951(2017)08-0006-04

杨大锚(1977—),男,内蒙古赤峰人,工程师,热控专工,工学硕士,从事火电机组热控及优化方面的工作(E-mail:47773152@qq.com)。