基于数值模拟的大型球铁机体夹渣缺陷的探讨

李永刚,刘继波,耿建华,于建忠,陈 鹏

(潍柴重机股份有限公司,山东潍坊261108)

基于数值模拟的大型球铁机体夹渣缺陷的探讨

李永刚,刘继波,耿建华,于建忠,陈 鹏

(潍柴重机股份有限公司,山东潍坊261108)

借助MAGMA模拟软件,分析了大型球铁机体产生夹渣缺陷的根本原因。提出相应的改进措施,对工艺进行了优化。经过生产验证,夹渣缺陷改善效果显著,实现了机体批量稳定生产。

夹渣;球墨铸铁;机体;数值模拟

大机系列机型是我公司从德国引进的大功率船用柴油机。机体是整个发动机生产中的难点和重点,质量要求非常严格,缸孔、轴承孔、凸轮轴孔、观察窗孔等关键部位必须进行超声波检测。

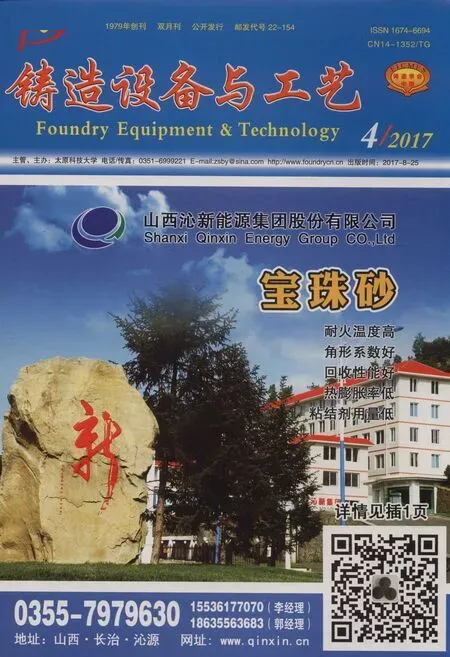

该系列柴油机最大机体毛坯重达20 t,材质为QT400-15.该铸件属于厚大断面球铁类,生产验证过程中机体的多部位出现夹渣缺陷,严重影响铸件质量,具体缺陷见图1.

1 原因分析

夹渣又称黑渣、黑斑,是球墨铸铁最常见的缺陷[1],在铸件中呈现灰褐色,有的大片分布,有的呈斑点状分布。铸件出现夹渣类缺陷时,严重降低铸件的力学性能,尤其是延伸率和冲击韧性。

球墨铸铁夹渣分一次夹渣和二次夹渣。一次夹渣是合金熔炼时或炉前处理不良产生的氧化物、硫化物等非金属化合物随铁水流进入型腔内所致。二次夹渣是在浇注充型过程中,由于金属液二次氧化而形成的渣滓。夹渣多数出现在铸件的上表面,砂芯的下表面或铸件的死角处[2]。

图1 不同部位夹渣缺陷

本文结合实际生产中机体产生的夹渣缺陷,借助M AGM A软件对原工艺进行数值模拟分析,从而查找产生夹渣的根源所在。

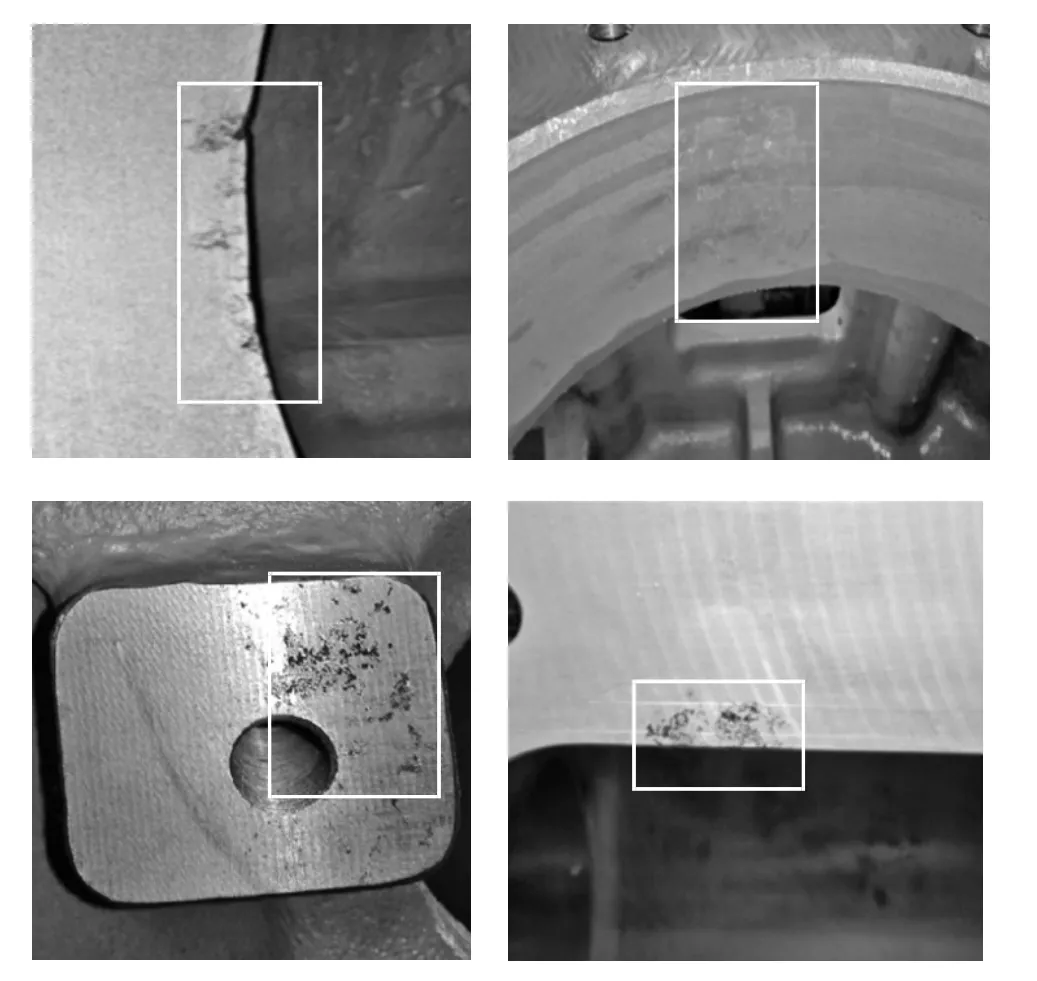

图2为原工艺中铁水在充型过程中的流场变化。从图2a)可以看出,在浇注初期铁水瞬时流速快,在浇注系统内,尤其是内浇道附近产生了严重的飞溅裹气现象。而且内浇道位置正冲砂芯底部芯头,铁水容易形成紊流,加剧了铁水飞溅倾向。而图2b)中显示,浇注中期浇口箱内铁水飞溅裹气倾向严重。从图3充型过程中温度场的变化可以看出浇注系统对侧(没有内浇道一侧)的温度要低得多。而温度太低,铁水内夹杂物不易上浮,容易导致夹渣缺陷形成。另外由于内浇道位置不在浇注状态下铸件的最底部,浇注系统对侧比内浇道低的部位铁水形成死区,早期进入型腔内的铁水不能充分上浮,容易集中在此处,进而形成夹渣缺陷。

图2 原工艺模拟充型过程-卷气飞溅趋势

图3 原工艺模拟充型过程-温度场变化

根据上述分析结果确定了缺陷产生的根本原因:(1)铁水流速快,浇注系统内以及浇口箱内铁水飞溅裹气严重;(2)内浇口位置不合理,造成铁水紊流,进一步加剧铁水飞溅现象;(3)浇口箱内一次渣跟流进入型腔内;(4)浇注温度低,夹渣不易上浮,滞留在型腔内。

由于数值模拟是基于外界因素理想状态下进行的,所以除了上面基于“流场理论”分析得出的原因外,以下几点也可能导致夹渣产生:(a)浇包、浇口箱没有彻底烘干,包壁气体压力高,可能引起耐火材料脱离,同时温度降低,熔渣不易上浮。(b)砂芯和铸型紧实度差,铁水容易侵蚀。(c)实际生产中受浇包和浇口箱尺寸限制,采用两包浇注。第二包铁水进入浇口箱时,容易引起铁水飞溅,从而使上浮在浇口箱内铁水上层的杂质跟流进入型腔内。

2 改进措施

基于上述原因,提出了以下解决措施,同时对新工艺进行了数值模拟分析。

1)改进浇注系统,由单侧改为双侧引进铁水(见图5、图6所示的浇注系统),增大了横浇道和内浇道截面积,从而由封闭式改为半开放式浇注系统,铁水充型平稳。

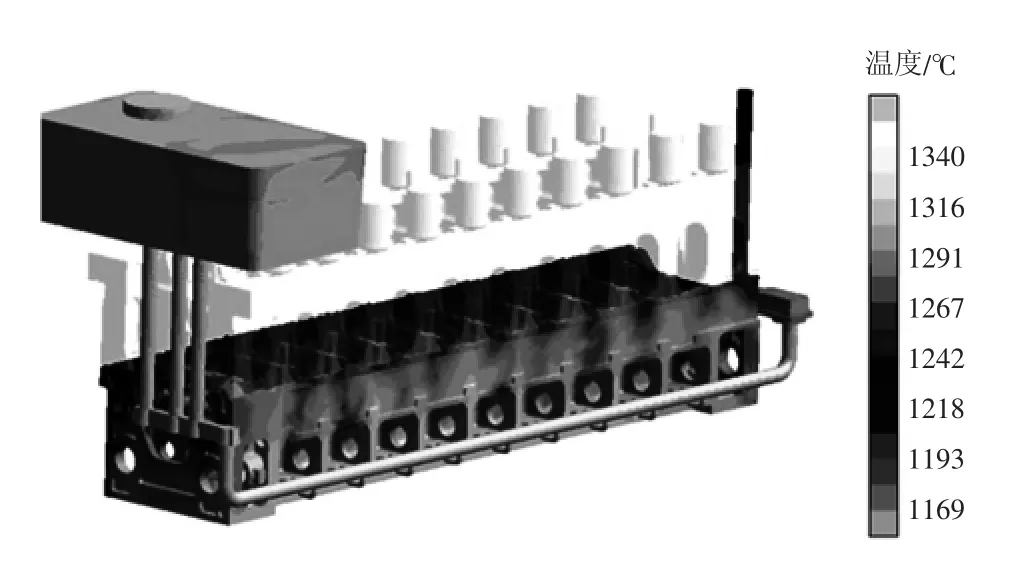

2)偏移内浇道位置,避免正冲芯头,见图4 b).

图4 内浇道位置变化

图5 改进后工艺模拟充型过程-卷气飞溅趋势

3)提高浇注温度,由原工艺的1330℃~1340℃,调整到1 360℃~1 370℃,便于夹渣上浮。

4)优化拔塞方式,浇注时采用“先拔+后拔”方式,进一步控制浇注速度,降低铁水流速。

5)管控现场生产,对浇包、浇口箱、型芯等质量严格把关。

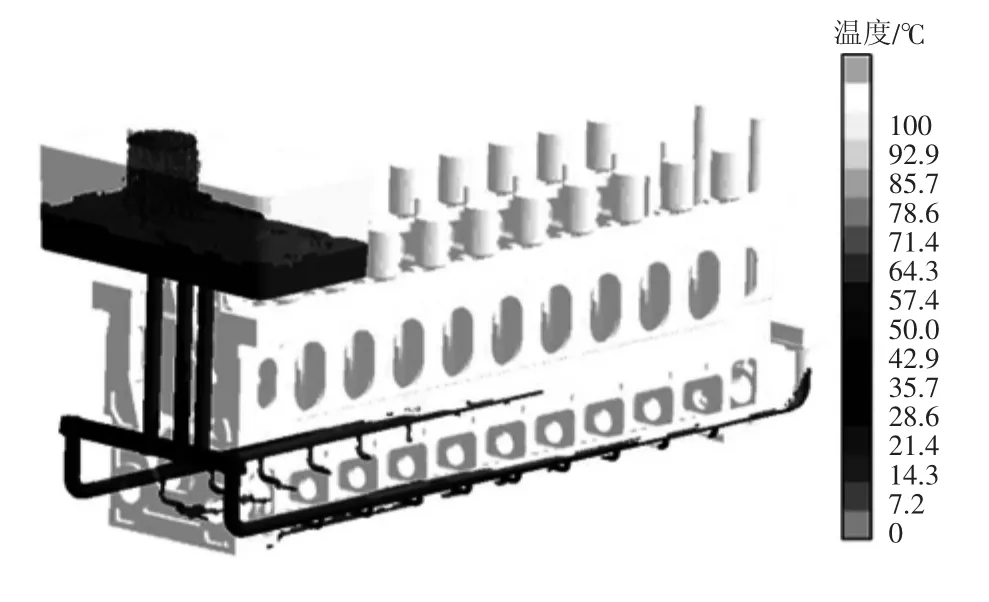

从图5中改进后工艺的铁水流场变化可以看出:铁水流速降低,上升平稳,飞溅、卷气倾向减小;而且双侧引进铁水,消除了内浇道底部死区,使得早期进入型腔内的铁水能够充分上浮。从图6改进后工艺铁水充型过程中温度场的变化可以看出机体两侧同一水平截面上温度基本相同,改善了原来不均衡的温度场。

3 生产验证

按照新工艺组织生产验证20台机体,夹渣缺陷得到有效控制,铸件合格率100%,机体质量改善效果显著,机体通过了机加工、装配和考核试验。

4 结束语

(1)数值模拟的应用为铸件缺陷问题的分析解决提供了很好的理论依据。

图6 改进后工艺模拟充型过程-温度场变化

(2)夹渣类缺陷通常与气孔共生,所以工艺设计时也要充分考虑排气问题。

[1] 徐建林.球铁件夹渣缺陷形成的影响因素分析[J].兵器材料科学与工程,2003,26(2):19-21.

[2] 陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.

Study on Slag Inclusion Defects for Large Ductile Iron Cylinder Block Based on Numerical Simulation

LI Yong-gang,LIU Ji-bo,GEGN Jian-hua,YU Jian-zhong,CHEN Peng

(Weichai Heavy Machinery CO.,LTD.,Weifang Shandong 261108,China)

This paper analyzes the root causes of the slag inclusion for the large ductile iron cylinder block using MAGMA simulation analysis software.The corresponding improvement measures have been adopted to optimize the casting process.Through production verification,the slag inclusion defects were effectively controlled and the casting quality was enhanced significantly.And batch and stable manufacturing of the cylinder block has realized.

slag inclusion,nodular cast iron,cylinder block,numerical simulation

TG242

A

1674-6694(2017)04-0027-03

10.16666/j.cnki.issn1004-6178.2017.04.010

2017-02-10

李永刚(1979-),男,硕士研究生,高级工程师,主要从事铸铁件铸造工艺开发。