连铸坯热送热装生产工艺的实践

廖桑桑 邵 华 赵敏森

(新余钢铁集团有限公司)

连铸坯热送热装生产工艺的实践

廖桑桑 邵 华 赵敏森

(新余钢铁集团有限公司)

介绍了新钢第一炼钢厂连铸坯向中厚板厂热送热装的工艺实践,分析研究了含铌钢表面裂纹控制技术、头尾坯控制技术以及铸坯入炉温度对微合金钢表面质量的影响等。生产实践表明,铸坯热送热装攻关后,改善了铸坯质量,减轻了工人劳动强度,提高了金属收得率,大幅度降低了煤气能耗,节约了生产成本,缩短了产品的生产周期,实现了炼钢厂和中厚板厂的生产管理一体化。

热送热装 无缺陷连铸坯 入炉温度

0 前言

随着连铸技术的不断进步及全连铸工艺的实施,推动了连铸坯热送热装工艺的发展。该工艺是把连铸机生产处的热铸坯切割定尺后再高温状态下,直接送到轧钢厂进行保温或者直接进入加热炉加热后轧制的一种生产工艺。该工艺技术的应用已经成为衡量钢铁行业生产技术管理水平的重要指标,它推动了转炉—炉外精炼—连铸—轧机生产的一体化管理,使钢的生产向连续化、低成本、高质量、高效益的方向发展[1]。

新余钢铁集团有限公司(以下简称新钢)炼钢厂和中厚板厂为了保证热送热装工艺的实施,进行了一系列研究工作,取得了显著成效,达到了预期目标。

1 热送热装生产工艺装备及流程

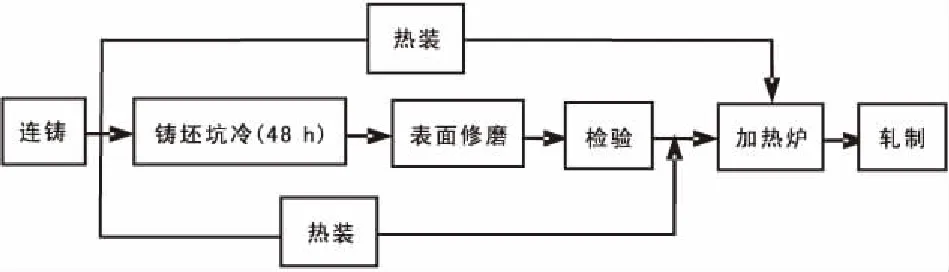

新钢第一炼钢厂现有3座100 t顶底复吹转炉,3座LF精炼炉,1座RH真空炉,2台方坯连铸机和2台板坯连铸机。全连铸生产模式为连铸坯的热送热装提供了条件,现主要是在板坯连铸机实施热送热装,铸机断面为250 mm×(1 870/2 070/2 270)mm。工艺流程如图1所示。

图1 热装和直接轧制与传统工艺流程比较

2 无缺陷铸坯生产技术研究

在热送热装工艺实施过程中,连铸坯表面质量不稳定,含铌钢表面横裂纹的产生,头尾坯报废量较多,且高强船板等微合金钢热送后轧制常出现批量热送裂纹等因素,严重制约着热送热装的顺行,因此对存在的问题进行了一系列研究。

2.1 含铌钢表面横裂纹控制技术

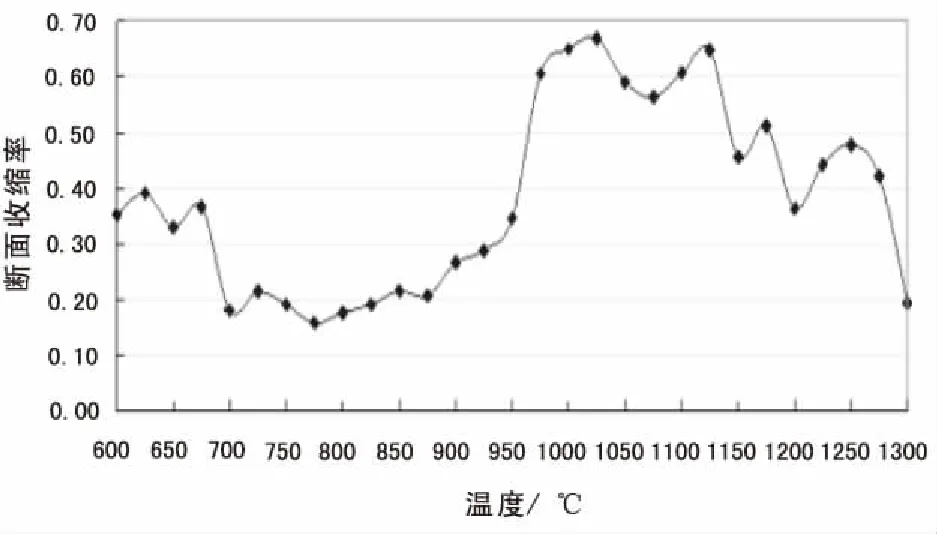

对高强船板等高附加值产品,为了保证其低温冲击韧性和焊接性能,采用了铌微合金化的成分设计,见表1。但是,铌与碳、氮易生产化合物,在连铸过程中,含铌微合金钢铸坯冷却到奥氏体低温区时,铸坯中微细的铌化合物沿奥氏体晶界析出,使钢的延塑性变差,导致铸坯表面易产生横裂纹。

表1 钢种A/C36-3化学成分

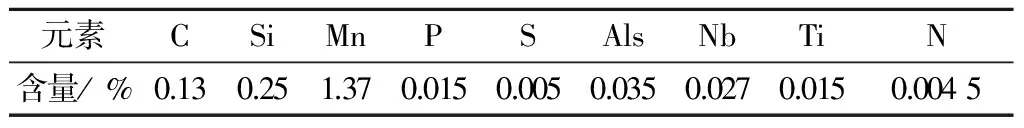

为了解决含铌钢易产生横裂纹的技术难题,在Gleeble-3800热模拟机上进行了热模拟试验。测定了高强船板(牌号:A/C36-3)的高温塑性曲线,如图2所示。

图2 A/C36-3钢拉伸时断面收缩率与温度的关系

从图2可以看出,含铌钢种A/C36-3在975 ℃以下断面收缩率都低于60%,这温度期间铸坯比较脆,裂纹敏感性较强,矫直时易产生裂纹,因此矫直时应避开这一温度区域。

根据热模拟试验结果结合工业性生产试验,优化了连铸二冷工艺,将含铌包晶钢矫直温度控制在950 ℃以上,使得此类钢种表面质量有了很大的提高,大大降低了裂纹的产生。

2.2 头尾坯控制技术研究

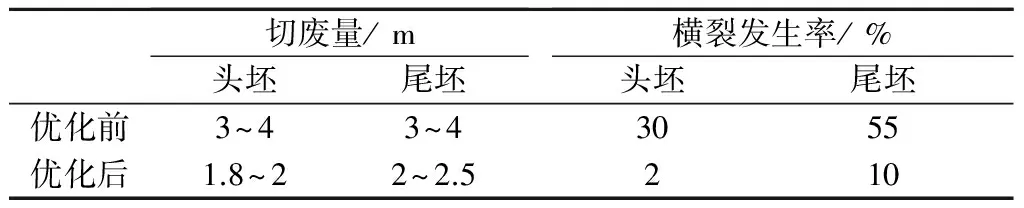

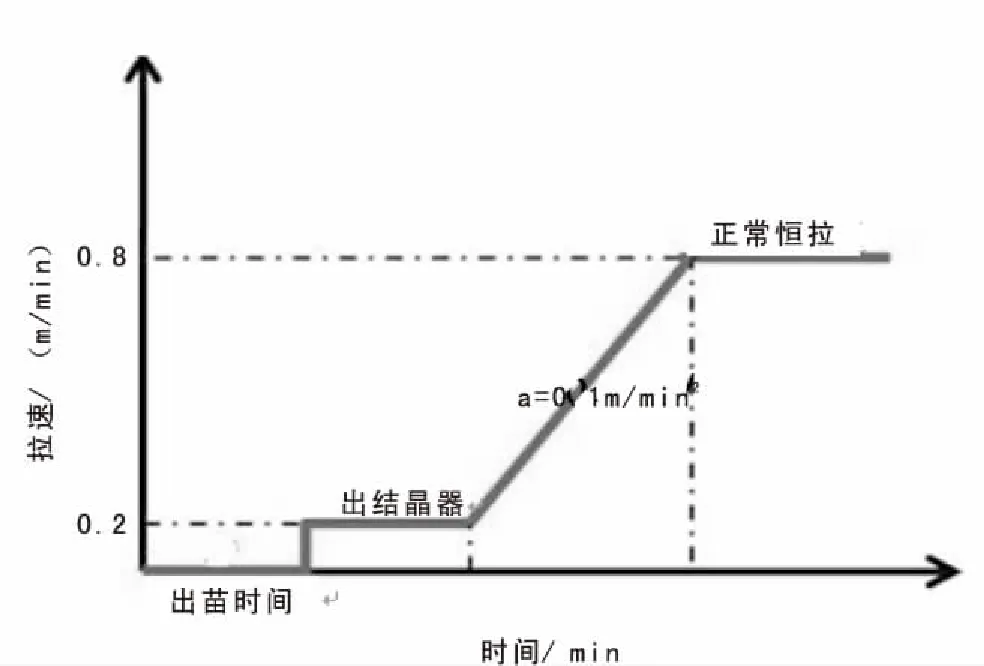

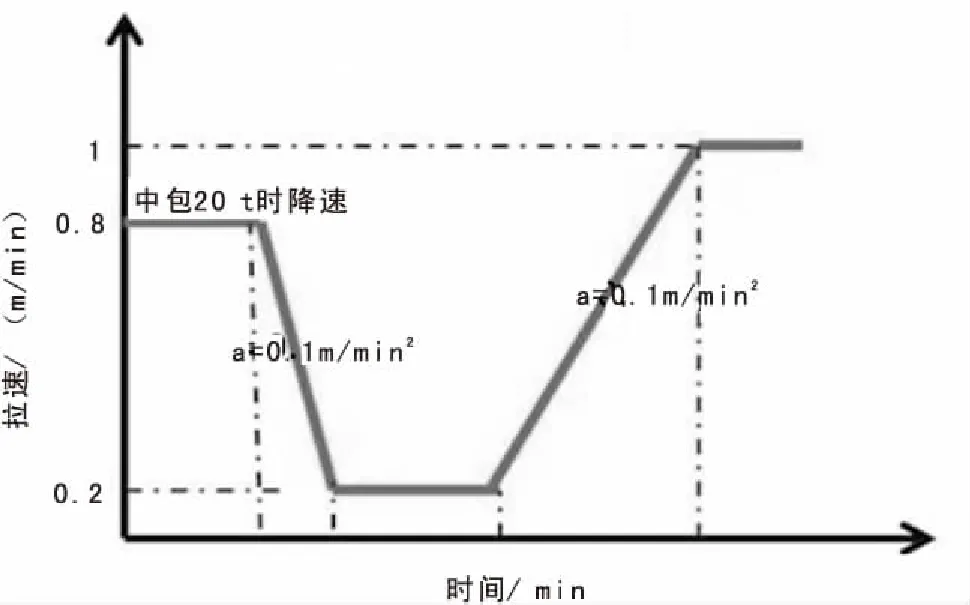

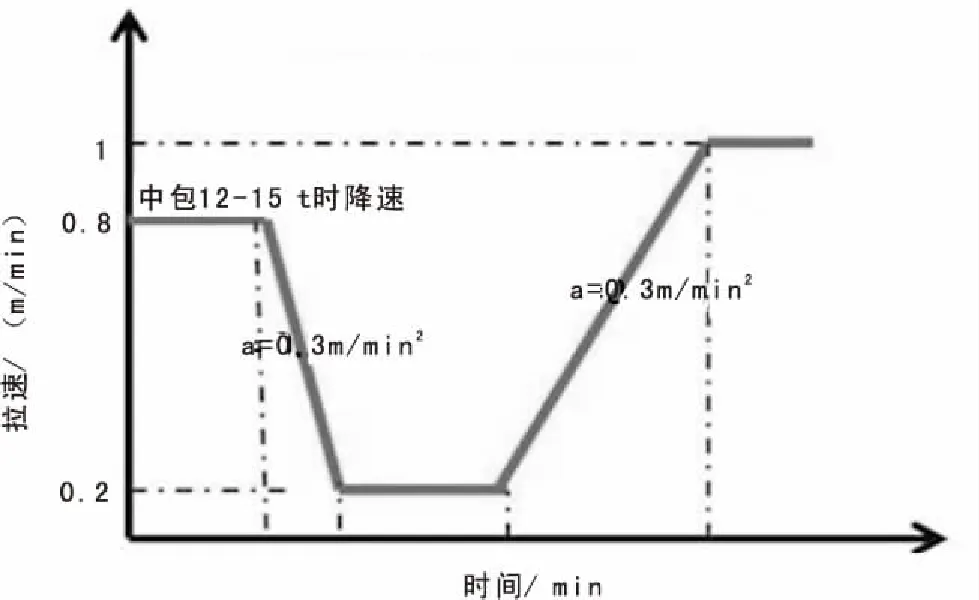

由于开浇升速和浇尾坯降速时间长,导致头尾坯较多,并时常伴有严重的横裂纹,且发生率较高,因此对开浇和浇尾坯工艺进行了优化。开浇和浇尾坯优化前后工艺对比如图3所示。

开浇和浇尾坯工艺优化后,开浇时间由原来的14 min~16 min缩短至8 min~10 min,浇尾坯时间由原来的14 min~16 min缩短至7 min~9 min,头尾坯切废量明显减少,特别是头尾坯横裂发生率显著降低,头坯降低了28%,尾坯降低了45%。浇注模式优化后的指标见表2。

表2 浇注模式优化后效果

2.3 入炉温度对微合金钢表面质量的影响

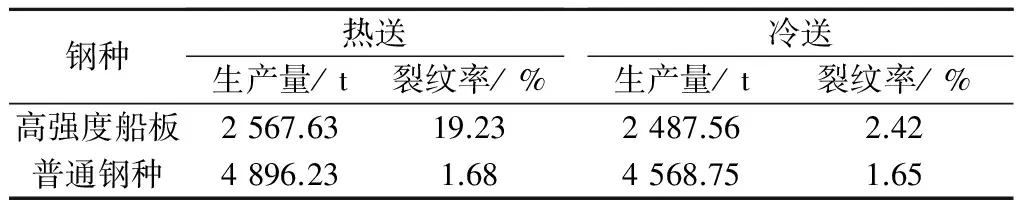

微合金钢铸坯热送裂纹是在铸坯采用热送热装工艺条件下所特有的缺陷。在同样的热送(入炉温度600 ℃~700 ℃)状态下,含微合金化元素(Nb、Ti、V)的钢种表面裂纹发生率要远远高于不含微量元素的一般普通钢种。高强度船板热送与冷送对比实验结果见表3。

(a) 优化前开浇模式

(b) 优化后开浇模式

(c) 优化前浇尾坯模式

(d) 优化后浇尾坯模式

钢种热送生产量/t裂纹率/% 冷送生产量/t裂纹率/%高强度船板2567.6319.232487.562.42普通钢种4896.231.684568.751.65

从表3可以看出,高强度船板热送后裂纹发生率远远大于冷送裂纹发生率。热送裂纹形貌如图4所示。在钢板表面可观察到裂纹沿振痕方向或呈网状分布,遍布整个钢板表面,裂纹深度为0.3 mm~2.2 mm不等,最大宽度为1.0 mm。将热装前的铸坯冷却后,检查表面未发现任何缺陷,将铸坯冷装轧制也未发现热送裂纹。

图4 热送裂纹形貌

钢在高温出现裂纹与其较低的高温塑性及所处的变性应力条件相关。由微合金钢的高温塑性可知,在600 ℃以上至凝固温度范围内,一般存在三种类型的低塑性温度区间,分别是因晶界熔化引起的I型低塑性(1 400 ℃~1 500 ℃),奥氏体晶界的夹杂物或析出物引起的II型低塑性(650 ℃~1 150 ℃),以及奥氏体晶界先共析铁素体膜引起的III型低塑性(650 ℃~850 ℃),而II型低塑性温度区间又通常与III型低塑性温度区间有所重叠,从而加剧塑性恶化。对于轧制过程的铸坯表面,其温度范围远离第I塑性区,裂纹产生的原因可能与第II和第III塑性区有关。

在轧制变性应力作用下,沿奥氏体晶界的微细析出物作为应力集中源点,与晶界脱开形成微孔,在晶界滑移作用下,微孔连接、聚合长大而产生晶间裂纹,当存在一定厚度的先共析铁素体膜时,应变会集中在软的铁素体内,导致晶间析出物之间接触面的相互分离,产生微孔洞,进而产生晶间裂纹[2]。因此,为了解决微合金钢的热送裂纹,对铸坯入炉温度提出严格规定,要求坯料入炉温度控制在600 ℃以下,工艺优化后,高强船板的热送裂纹发生率由19.23%降低至2.42%。

3 生产管理一体化

连铸坯热送热装工艺对各工序的时间要求非常严格,如果生产不当,就达不到热送热装应有的效果。因此,需有一套合理链接炼钢—连铸—热轧各工序的生产一体化组织系统,以实现工序时间上的衔接及生产批量的协调。

3.1 生产组织协调

生产部门每天对销售部门和各生产单位上报的库存、生产品种和数量进行统计、分析,根据现场实际情况,有计划的安排当天生产。第一炼钢厂和中厚板厂根据下达的计划合理安排组织生产,保证连铸坯热送热装的连续稳定。

检测部门配合一钢做好钢种转换、过渡的切割计划,对化学成分超内控标准但可进行成分处置的及时进行流转。红坯检验人员及时与连铸通报人员沟通,重点加强对头尾坯、换水口、高温钢、拉速波动大、结晶器液面波动大、高Als×N炉次、含铌微合金钢等铸坯的表面检查。

由于连铸取样后检测部门对化学成分分析时间较长,每炉钢浇注完后成分结果仍未公布,导致成分出格时无法及时复样,影响坯料热送热装的稳定顺行,因此要求化验人员对化学成分分析周期≤4 min。

3.2 设备检修协调

检修部门加强设备的维护管理,保证上线设备的质量,同时设备管理部门对炼铁—炼钢—连铸—轧钢每月的检修情况进行分析统计,有计划的安排检修,使炼钢厂和轧钢的检修计划同步,提高检修同步率,保证铸坯热送热装的顺行。

4 实施效果

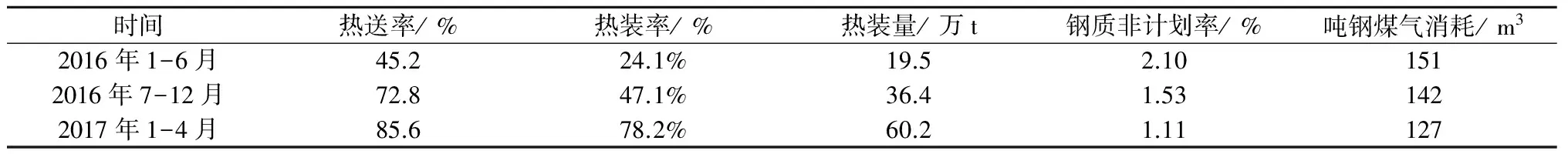

自2016年7月开始第一炼钢厂对板坯实行热送热装以来,通过优化连铸生产工艺、轧制加热工艺、生产计划安排、设备检修计划安排等,铸坯热送热装取得了明显效果,具体指标见表4。

表4 热送热装攻关前后指标情况

注:钢质非计划率=(钢板报废量+销售计划订单外的量)/生产总量。

从表4可以看出,热送装实施后,铸坯热送率和热装率得到明显提高,分别提高了40.4%和54.1%,大大降低了厚板加热炉的煤气消耗,吨钢煤气消耗降低了24 m3(折合成本12元),且轧后钢板非计划率降低30.99%,攻关效果显著。

5 结论

1)通过优化连铸二冷工艺,保证连铸坯矫直温度>950 ℃,降低了含铌钢表面横裂纹的发生率;通过优化开浇和浇尾坯工艺,将开浇时间由原来的14 min~16 min缩短至8 min~10 min,浇尾坯时间由原来的14 min~16 min缩短至7 min~9 min,头尾坯切废量明显减少,头坯横裂发生率降低了28%,尾坯降低了45%;将微合金钢的入炉温度控制在600 ℃以内,高强船板热送裂纹发生率由19.23%降低至2.42%。

2)铸坯热送热装攻关后,热送率由原来的45.2%提高到85.6%,提高了40.4%,热装率由原来的24.1%提高到78.2%,提高了54.1%,轧后钢质非计划由原来的2.1%降低至1.11%,降低了0.99%,吨钢煤气消耗减少了24 m3,吨钢节约成本12元,交货期缩短了3天。

[1] 韩孝永.连铸坯热送热装技术的应用[J].有色金属,2007,59(2):1.

[2] 唐广波,赵军,裴英豪.热送热装微合金钢板坯轧制过程表面裂纹分析[J].工程科技,2010.03:106-107.

HOT TRANSMISSION AND HOT CHARGING PROCESS OF CONTINUOUS CASTING BILLET

Liao Sangsang Shao Hua Zhao Minsen

(Xinyu Iron and Steel Group Co., Ltd)

This article introduces the practice of hot transmission and hot charging process of the continuous casting billet. The crack control technology of the containing niobium steel, head and tail billet control technology, and the effect of slab charging temperature on the micro alloy steel surface quality are analyzed and studied. Production practice shows that the slab quality is improved, the workers labor intensity is reduced, the metal yield is developed, the gas consumption is greatly reduced, the cost of production is saved, the production cycle is shortened, the integration of production management in the steel mill and plate plant is realized after the study.

hot transmission and hot charging flaw less continuous-casting billet charging temperature

桑,工程师,江西.新余(338001),新余钢铁集团有限公司技术中心;

2017—4—7