安钢2号高炉开炉生产实践

焦虎丰 牛卫军 王雪峰 苏永洪

(安阳钢铁股份有限公司)

安钢2号高炉开炉生产实践

焦虎丰 牛卫军 王雪峰 苏永洪

(安阳钢铁股份有限公司)

对安钢2号高炉开炉生产实践进行了总结分析。通过采取严格地控制烘炉过程参数,炉缸填充枕木,分段进行合理的炉料配比计算,对料面及料流轨迹进行测量,选择合适的布料模式,带风装料技术等措施实现了高炉开炉达产。

高炉 开炉 达产

0 前言

安钢2号高炉有效容积2 800 m3,设计3个铁口,30个风口,2007年6月28日建成投产。开炉后至2012年高炉顺行状态和技术经济指标良好,但之后高炉炉基漏煤气严重,炉缸侧壁温度升高,于2015年6月发生了铁口烧穿事故。由于炉身中下部的8、9、10段铸铁冷却壁损坏较多,炉缸(尤其是铁口区域)耐材侵蚀严重,威胁着高炉安全、高效生产,经公司研究,于2016年9月20日进行空料线打水降料面停炉大修。大修后于2016年11月29日顺利开炉出铁,11月30日开始富氧喷煤,12月4日产量达到6 016 t,焦比达到357 kg/t,喷煤比达到137 kg/t,燃料比达到504 kg/t,矿批达到72 t,负荷达到4.7 t/t。

1 开炉前的准备工作

1.1 高炉烘炉

高炉烘炉的目的[1]:使高炉内部耐火材料砌体的水分缓慢地蒸发并得到充分加热,提高高炉耐火内衬的固结强度;使整个炉体设备逐步加热到接近生产状态,避免生产后因耐火材料剧烈膨胀而损坏设备。

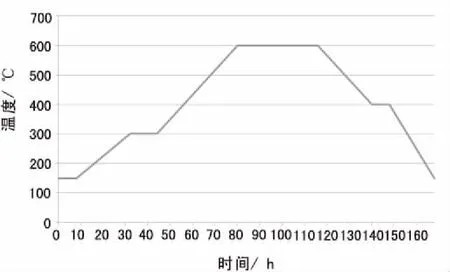

本次高炉开炉采用热风烘炉,烘炉曲线的温度控制以热风温度(热电偶温度)为准。以风量为调剂手段,以炉顶温度和气密箱温度为制约条件,按照烘炉曲线进行烘炉。高炉烘炉温度曲线如图1所示。

图1 高炉本体烘炉曲线

1.2 气密性及耐压试验

气密性及耐压试验的目的:气密性及耐压试验的目的是为了检查设备泄漏情况和考核各类管道、工艺设施的结构强度。即:通过通风试压,利用肥皂水查出泄漏点后进行堵漏;检查整个高炉、热风炉、煤气系统的流程工况,进行一次整个系统的强度测试。

第一次试漏检查:在压力0.05 MPa时,若无大泄漏情况后,利用肥皂水进行检查。

第二次试漏检查:在压力0.1 MPa以下时,用肥皂水检查漏气情况。

第三次试漏检查:在压力0.1 MPa时,用肥皂水检查(重点对第二次检查泄漏点处理的地方进行确认)。

1.3 高炉填充枕木

(1)填充枕木的目的和意义:易点火,有利于开炉后的煤气安全;送风后有利于炉料下降,不易悬料;便于均匀加热炉缸,铁口中心线上部不易结成硬壳。

(2)本次炉缸枕木填充采用散装法,以减轻作业强度,缩短作业时间。选择7个风口不安装风口小套,其中有一个风口也不安装中套(15#风口)。4个风口用来通风(7#、15#、24#、27#风口),3个风口用来运送枕木(1#、11#、22#风口)。在风口中套上设置辊道,并在中套内沿垫上皮带等物,防止辊道磨损中套,枕木从辊道装入。

(3)高炉凉炉结束后,将烘炉导管、铁口临时热电偶等从炉内清理干净,确保炉缸干净无杂物。

(4)炉内炉内清理结束后,安装并固定好铁口煤气导出管,然后从炉顶装入底焦,用底焦覆盖好三个铁口煤气导出管。

(5)铁口煤气导出管处空隙,用短枕木填实,高度超出煤气导出管上表面200 mm,然后在短枕木上部密排一层长枕木,并用扒钉固定。

(6)炉缸短枕木填充结束后(填充至风口中心线),炉缸中心部位再堆积长枕木形成堆包,利于开炉初期产生稳定适宜的中心气流,形成合理的软熔带。

(7)用长枕木遮挡风口,在风口前密排一圈,长枕木下部与炉墙间距800 mm,并用扒铁钉咬紧固定,用以保护风口。

2 高炉装料

2.1 开炉料方案

(1) 开炉原料料种为:烧结矿、豫河球团矿、南非块矿及熔剂。

(2) 开炉料共分5组,每组料的焦炭负荷(O/C):第一、二组为0,第三组为1.25,第四组为1.56,第五组为2.20。

(3) 装炉料:净焦+空焦体积为1 399 m3。(炉缸+炉腹+炉腰)的体积为766 m3,刨除枕木体积,装入(净焦+空焦)的体积达到炉腰以上高度约5 m。其中净焦(第一组、不带熔剂)体积621 m3,达到炉腹上沿。

(4) 全炉焦炭总负荷为0.49 t/t,全炉计算铁量为363.1 t,总计算渣量为288.6 t,总渣比为794.8 kg/t,开炉料总装入体积为2 381 m3,全炉终渣成份Al2O3含量为15.05%,二元碱度为0.991,镁铝比为0.64。

2.2 开炉装料测量

为研究和掌握无钟布料的基本规律,充分发挥无钟布料的优越性,使高炉实现高产、优质、低耗、长寿。与北京神网创新科技有限公司合作进行了装料的实际测量,取得高炉在本厂原料条件下的无钟布料规律,用以指导布料操作。

2.2.1 料流落下轨迹的测定

料流落下轨迹的测定目的是得到不同溜槽倾角时炉料的落下轨迹以及炉料在不同料线处的落点位置。高炉开炉后,高炉操作者可以根据测定结果,通过改变布料溜槽的倾角或者档位来改变炉料的落点位置,调整料面形状,从而实现对煤气流分布的调整。

2.2.2 料面形状的测定

料面形状的测定目的是使高炉操作者了解无料钟炉顶布料的规律。通过料面形状的测定,可以了解料层厚度和炉料在径向上的矿、焦分布情况,了解有无中心偏移问题及偏料问题。可以根据已经测出的料面形状的结果,通过调整最后几批料的布料矩阵得到一个理想的料面形状,为高炉顺利开炉达产创造条件。

3 高炉送风

2号高炉于11月28日3:18点火,5:49 13#风口亮,5:50 2#风口亮,5:52 23#风口亮,6:58 风口全亮(除8个已堵风口),10:08送气。

3.1 堵风口情况

堵部分风口开炉是为了防止风速和鼓风动能过低导致炉缸中心堆积。2号高炉开炉送风初期堵8个风口,堵风口号为1#、9#、10#、15#、16#、23#、24#、30#。

3.2 送风参数

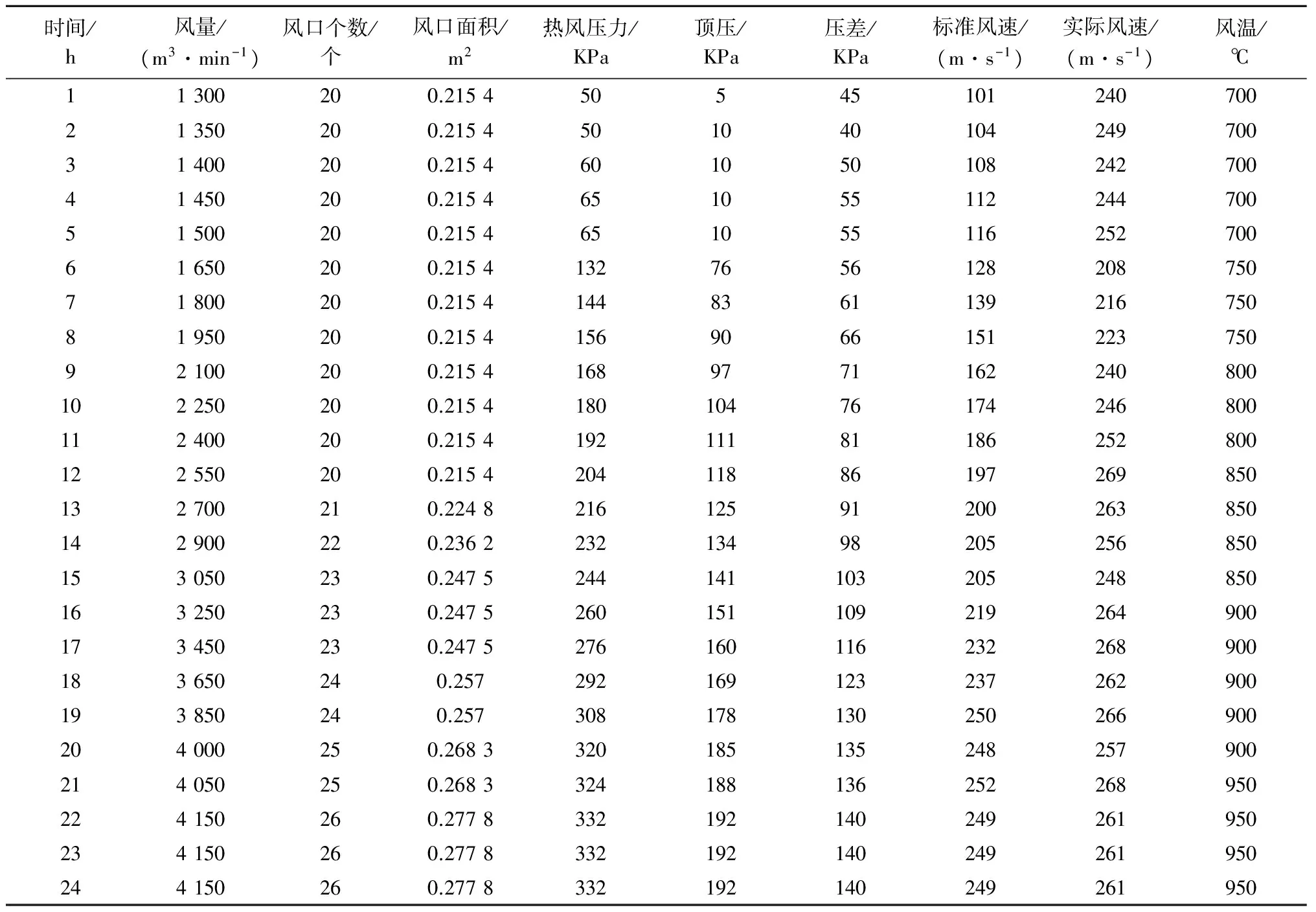

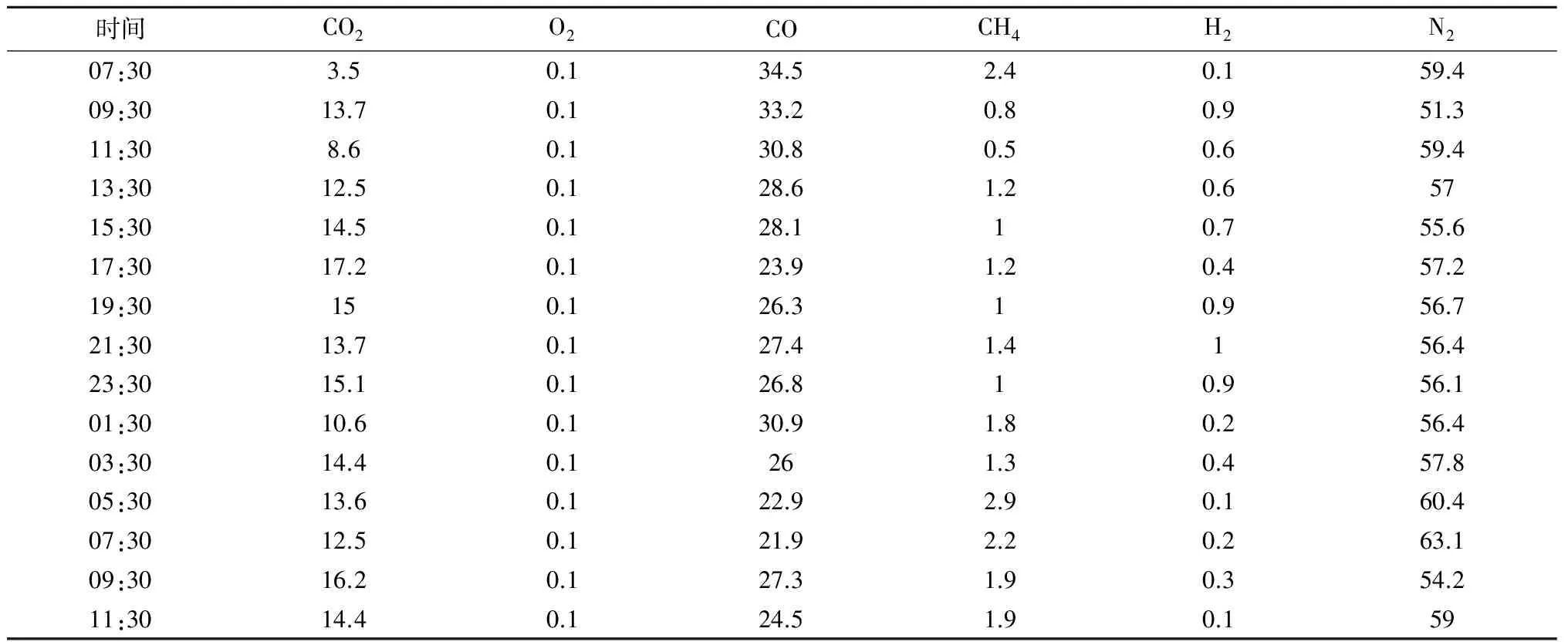

点火前2 h 炉顶系统通蒸汽,保证管路畅通,蒸汽压力大于0.4 Mpa。送风后视情况下逐步增加风量,开炉点火参数见表1。送风后定时取煤气样做全分析,成份见表2。

4 高炉出铁及达产

2号高炉于11月29日9:20出第一次铁,共550 t,铁水含硅0.30%;13:32出第二次铁,共380 t,铁水含硅0.68%;19:20出第三次铁,共440 t,铁水含硅0.97%。

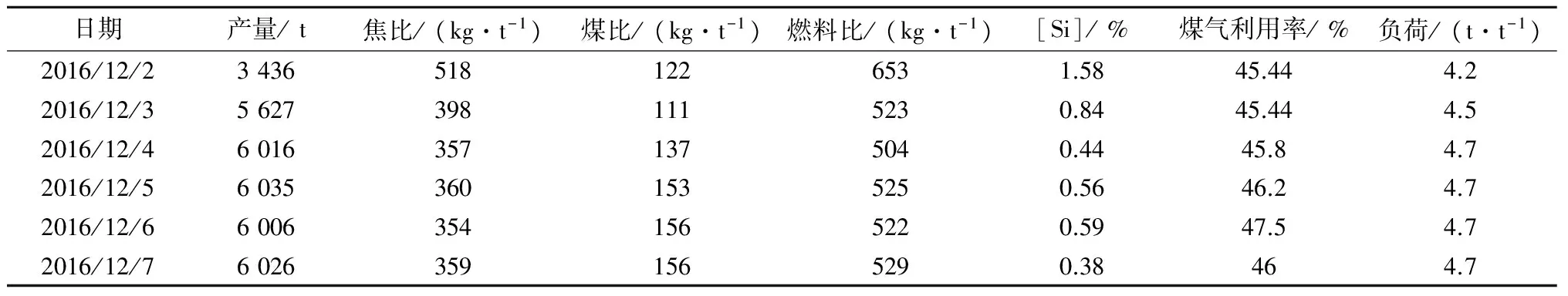

12月4日产量达到6 016 t,焦比为357 kg/t,喷煤比为137 kg/t,燃料比为504 kg/t,矿批达到72 t,负荷达到4.7 t/t。12月2日~7日高炉的主要指标见表3。

表1 开炉点火参数控制表

表2 2号高炉炉顶煤气成份 / %

表3 12月2日~7日高炉主要指标

5 结语

(1)本次开炉通过制定详细的烘炉计划,设计了国内先进的烘炉设施,科学、严格地控制烘炉过程参数,保证了烘炉效果。

(2)炉缸底部铺焦炭,炉缸填充枕木,在风口水平面用枕木制作锥型堆尖,以利于送风后中心气流的稳定及软熔带的形成。

(3)配料计算根据烧结矿、球团矿、块矿的特点,分段进行合理的炉料配比计算,并根据需要适时适度添加熔剂,保证了高炉在开炉过程中的良好运行。

(4)选择合适的布料模式,装料过程中对料面及料流轨迹进行测量,根据料面形状及料流落下轨迹的测量数据实时修正布料矩阵,为2号高炉顺利开炉提供了有力保障,并为开炉后布料模式的调整提供了技术支撑。

(5)高炉装料采用带风装料技术,有利于缩短凉炉时间、改善料柱透气性、减轻炉料对炉墙的冲击磨损、蒸发部分焦炭水分,为开炉后高炉炉况顺行打下了良好基础。

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005:432.

PRODUCTION PRACTICE OF NO.2 BLAST FURNACE IN ANYANG STEEL

Jiao Hufeng Niu Weijun Wang Xuefeng Su Yonghong

(Anyang Iron and Steel Co., Ltd.)

The production practice of No.2 BF in Anyang Steel is summarized and analyzed. The blast furnace production is achieved through measures such as the strict control of the oven process parameters, the hearth filled with sleepers, segmented reasonable charge ratio calculation, the material surface and the material flow trajectory to be measured, selecting the “suitable” fabric mode, the top wind drying technology.

blast furnace open furnace production

丰,工程师,河南.安阳(455004),安阳钢铁股份有限公司炼铁厂;

2017—3—20