安钢3#烧结系统提高烧结矿转鼓强度稳定性的实践

田艳静 郭军伟 刘月建

(安阳钢铁股份有限公司)

安钢3#烧结系统提高烧结矿转鼓强度稳定性的实践

田艳静 郭军伟 刘月建

(安阳钢铁股份有限公司)

2015年以来,安钢3#烧结系统的原料条件呈现了高铁低硅高镁高铝低碱度的特点,影响烧结矿强度,造成转鼓强度稳定性持续偏低。技术人员通过攻关,从铁料结构、配水配碳、混匀制粒等多方面采取措施,最终实现了3#烧结机转鼓稳定性的突破,效果显著。

烧结 转鼓强度 实践

0 前言

进入2015年,随着经济增速的持续下滑,钢铁行业陷入了亏损境地,成本压力巨大,在此背景下安钢在烧结配矿上采取了"低库存+经济料"的模式,使得烧结配矿结构呈现了高铁低硅高镁高铝低碱度的特点,配比调整节奏也随之加快,这对烧结矿转鼓强度的稳定带来了极大的困难,转鼓≥80%的命中率持续下降。

1 影响转鼓稳定性的因素

1.1 受铁料结构频繁变化影响

烧结配矿采取"低库存+经济料"的模式后,厂内铁料库存紧张,配比结构调整频繁。2015年全年3#烧结机大的配比调整次数达到33次(不包括单品种配比微调),过于频繁的换料打破了烧结生产的稳定性,尤其是换料前后料头料尾对烧结矿质量的影响很大,给烧结矿转鼓强度的稳定带来了极大的困难。

由于铁矿粉资源供应的限制,在铁料配比变化频繁的同时,配矿结构中精矿比例、褐铁矿比例、赤铁矿比例等随之有较大程度的变化,尤其是精矿比例变化对烧结过程透气性以及烧结矿转鼓强度影响甚大。

1.2 受烧结燃料变化影响

实践表明,烧结矿转鼓强度受烧结燃料影响较大,影响因素包括燃料结构、粒度合格率以及燃料水分稳定性。由于3#烧结机长期坚持大焦煤比生产,2015年全年平均为3:1,个别月份达到5:1甚至7:1,而燃料破碎对辊和四辊长期欠修,燃料粒度合格率难以达到75%的理想状态,不利于转鼓合格率提高。由于焦煤比例变化以及环保喷水抑尘的要求,燃料水分也出现了较大波动,影响烧结燃料配加的稳定性。

1.3 受高铁、低硅、高铝、高镁、低碱度影响

由于铁料品种的限制和高炉对TFe、MgO等的需求,3#烧结机生产的烧结矿呈现了高铁、低硅、高铝、高镁、低碱度的特点,烧结矿镁铝比不符合≤0.8的要求,铝硅比不符合≤0.4的要求,从现有资料以及生产实践来看,这样的特点对烧结矿转鼓强度造成了不利影响。

1.4 受熔剂结构影响

由于降本需要,3#烧结机采用石灰石粉替代了部分生石灰,同时以生白云石作为烧结矿中MgO的补充熔剂,石灰石粉使用比例最高曾达到7%,生白云石配比最高达到6%,与之相对,生石灰粉配加比例大幅度降低。生熔剂配加比例过高不仅消耗了大量热量,而且大颗粒的生熔剂在烧结过程中极大地阻碍了烧结过程正常的矿化反应,使烧结矿转鼓强度难以保证。

1.5 受工艺和设备条件限制

受场地或投资限制,3#烧结机存在多处制约短板。如3#烧结机采用含铁原料直供生产模式,没有经过原料场平铺直取,混合料混匀效果差,本身就不利于转鼓指数提高,加之大料批生产烧结速度快,混合料料温低,料层透气性和产能之间的矛盾较为突出,转鼓指数难以稳定。再如,由于设计装配问题,3#烧结机频繁掉台车轮,2015年全年共发生临时停机262次,事故停机20次,其中大部分都是卡台车轮或者掉台车轮更换台车造成,对生产稳定性造成很大影响。

1.6 受烧结机操作波动影响

3#烧结机投产时间较短,岗位操作人员未能适应大型烧结机生产,尤其是在烧结原燃料大幅度波动,小停机事故频发的情况下,烧结机系统操作出现波动,影响了生产稳定性,烧结机生产操作急需规范化、标准化。

2 提高烧结矿转鼓稳定性的措施

2.1 稳定配矿结构,减少换料次数

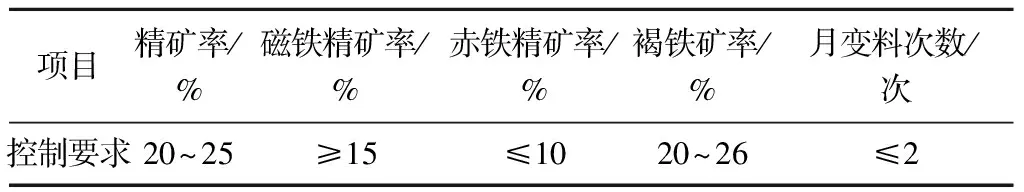

为了达到稳定烧结矿转鼓强度的目的,技术人员与配矿组、高炉车间等单位相结合,在当前安钢铁矿粉资源配置的基础上,在满足高炉对烧结矿性能要求的前提下,在配矿结构上摸索出了一套标准(见表1)。在确定配矿主体结构的同时,追溯资源供给,尽可能减少3#烧结机配比变更次数,保证了3#烧结机配矿结构的相对稳定。

表1 3#烧结机配矿标准要求

2.2 改进燃料破碎工艺,保证烧结燃料稳定

针对燃料结构变化的问题,技术人员根据资源配给情况,将3#烧结机焦煤比确定在3:1,并保持长期稳定。同时针对煤焦混破的条件对燃料破碎系统工艺参数进行了优化,将燃料破碎系统单料线给料量限定在40 t/h~50 t/h之间,规定对辊间距调整范围为8 mm~10 mm,四辊上辊间距3 mm~5 mm,四辊下辊间距0~3 mm,提出并执行《燃料破碎岗位标准化操作法》。此外,还建立了对辊和四辊辊面定期维护、堆焊制度和燃料粒度检查机制,使烧结燃料中≤3 mm量介于70%~80%,月稳定率达到95%以上。

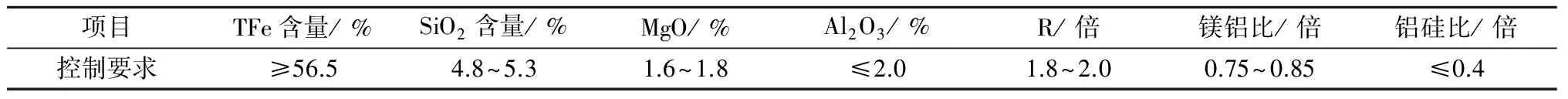

2.3 确定TFe、SiO2、MgO、Al2O3、R范围

根据高炉对TFe、MgO等成分的需求,结合烧结矿铁酸钙成矿需要,技术人员展开了攻关,从现有资料以及生产实践中摸索确定了3#烧结机适宜的成分结构(见表2),在保证高炉冶炼需求的基础上,为烧结矿转鼓强度的稳定提供了支持。

表2 3#烧结机成分标准要求

2.4 优化熔剂结构,减少波动影响

为了缓解生熔剂配加比例过高对烧结矿强度的影响,同时兼顾配加精度和降本要求,技术人员对生熔剂配加比例进行了论证,通过对比不同比例生熔剂下烧结矿强度的变化趋势,得出了适宜的配比结构。即石灰石粉配比应稳定在2%~4%,白云石配比应稳定在1%~3%,应保证生熔剂总配加比例不超过5%。

另外,通过对俄罗斯精粉(MgO含量为5.37%)的研究发现,根据高炉对烧结矿MgO含量的要求适量配加高铁、低硅、高镁、高铝的俄精,可以增加从铁料中原始带入的MgO含量,减少由生白云石带入MgO,可以有效避免大比例生熔剂对烧结矿强度的影响。但是由于俄精高铝、高钛的特点,其配加比例一般不宜超过10%。

2.5 设备改造升级,消除制约因素

为了弥补3#烧结机含铁原料直供生产模式对混合料混匀的影响,同时兼顾生石灰消化的要求,车间技术人员对一、二混滚筒运行参数和加水参数进行了优化:

1)改造一混加水管路,实现一混前1/2不加水,后1/2柱状水和雾化水结合加水;

2)改造二混加水管路,实现二混前1/2加雾化水,后1/2不加水;

3)通过调整滚筒液力耦合器阀位,将一、二混转速分别调整到5.0 转/min和5.5 转/min,整体混匀时间延长了2 min。从实际效果来看,控制大烟道负压相同的情况下,布料厚度能够提高2 cm,压料强度也可以适当提高,从而达到提高烧结矿强度的目的。

此外,对烧结机圆辊布料器两侧清料装置的改造,烧结机压料辊改造,工艺水蒸汽加热装置的改造以及烧结机台车轮加油结构的改造等方面均取得了较好的效果,为烧结矿转鼓强度的稳定奠定了设备基础。

2.6 精心操作,减少波动

2.6.1 强化布料操作,提高料层厚度

低碳厚料层烧结可以使氧化气氛增强,增加低价铁的氧化反应放出的热量,减少高价铁氧化物的还原反应耗热,这些都有利于铁酸钙液相的生成,提高转鼓强度。同时强化自动蓄热作用,减少表层烧结矿比例,提高了烧结成品率。

2.6.2 控制烧结终点,稳定终点位置

烧结终点位置控制的好坏直接影响烧结矿成品率,烧结机正常的终点位置应为倒数第二个风箱。在生产过程中,操作人员必须从配料、布料和点火全流程保持稳定,烧结过程中要根据大烟道废气温度和负压趋势预判烧结终点,并采取控制风门、机速等相应措施将烧结终点稳定在倒数第二个风箱。

2.6.3 控制环冷鼓风机风量,减少环冷机鼓风激冷

环冷机鼓风冷却对热烧结矿存在一定程度的激冷应力作用,尤其是环冷机前段赤热的烧结矿遇到强冷风激冷产生应力,对烧结矿转鼓强度有较大影响。为此,技术人员根据料批和环冷冷却风量的对应关系制定了环冷鼓风机开停制度,在保证烧结矿冷却效果的前提下尽量减少鼓风机开启台数,降低烧结矿冷却强度,减少激冷应力。

2.6.4 推行标准化操作,提高运行稳定性

为了减少操作波动对生产稳定性的影响,技术人员根据铁前一体化的要求,会同高炉工序、原料工序制定了《3#烧结机岗位重要运行参数控制手册》,同时推行了《3#烧结机岗位标准化作业指导书》,详细规定了各岗位作业要求。保证了原燃料条件变化期间和事故应急处理期间的生产稳定性,为烧结矿转鼓的提高提供了技术保障。

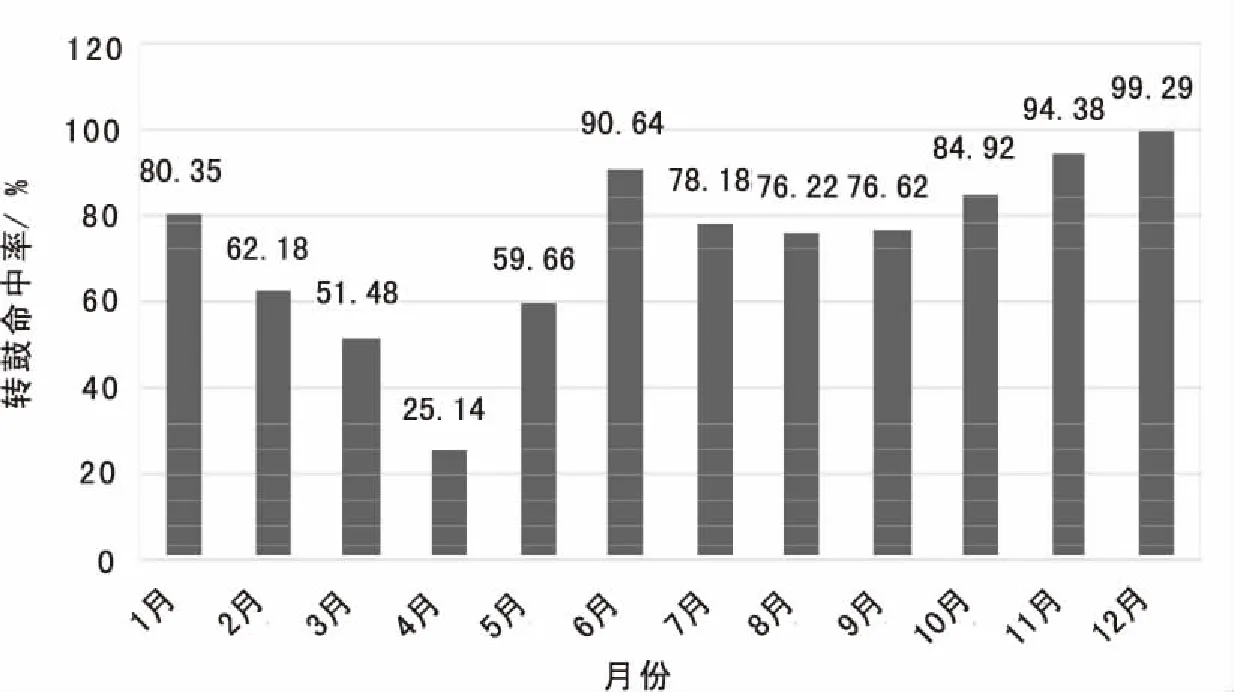

3 烧结矿转鼓强度提高的效果

技术人员认真分析了转鼓稳定性下降的原因,并采取了相应对策后,3#烧结机烧结矿转鼓指数月平均值稳定在了80%~82%的水平,转鼓≥80%的命中率能够稳定保持在90%以上,有力地支撑了3#高炉强化冶炼的要求,3#高炉各项指标均达到历史最好水平。2016年3#烧结机全年转鼓指标完成情况见表3,3#烧结机2016年转鼓≥80%命中率折线如图1所示。

表3 3#烧结机2016年转鼓≥80%命中率完成情况 / %

图1 3#烧结机2016年转鼓≥80%命中率折线图

4 结论

从实践中可以看出,工艺、操作、设备和外围支持的标准化是烧结系统稳定运行的基础,是提高烧结矿转鼓稳定性的根本途径。采取上述一系列措施后,安钢3#烧结机转鼓强度能够稳定达到80%~82%,转鼓≥80%的命中率达到90%以上,成效显著。

(1)烧结配矿结构的适宜与稳定对烧结矿成分和强度的稳定至关重要,必须确定70%以上的主体架构稳定,尽可能降低配比变更的次数,保持长期稳定;

(2)烧结用固体燃料的粒度、水分以及熔剂结构与成分的稳定对烧结降耗和产质量稳定具有重要意义,必须严格执行检化验程序,保持长期达标并稳定;

(3)混合机参数、加水参数、料温、烧结终点控制、布料操作以及环冷鼓风机操作的优化对提高烧结矿成品率和转鼓强度效果显著,在实践操作中得到了检验。

[1] 贺先新. 浅析武钢厚料层烧结的发展[J]. 烧结球团. 2004(29):1-5.

[2] 冯向鹏,张玉柱,李振国,等.低硅条件下碱度对烧结矿强度的影响[J]. 烧结球团. 2004(02):9-11.

[3] 吴胜利,韩宏亮,朱锦明,等.烧结矿中MgO作用机理的试验研究[J]. 北京科技大学学报. 2004(04).

PRACTICE OF IMPROVING THE STABILITY OF SINTER DRUM STRENGTH IN 3#SINTERING SYSTEM OF ANYANG STEEL

Tian Yanjing Guo Junwei Liu Yuejian

(Anyang Iron and Steel Co., Ltd)

Since 2015, the raw material condition of 3#sintering system in Anyang Steel exhibited the characteristics of high-iron low-silicon high-Mg high-alumina low-alkalinity. It affect the sinter strength, resulting in sintered drum stability continued low. The stability of sintered drum strength in the 3#sintering machine is improved through the research carried out by the technical personnel from the iron material structure, water distribution and carbon balance, mixing granulation and other aspects, the effect is significant.

inter sintered drum strength practice

建,工程师,河南,安阳(455004),安阳钢铁股份有限公司炼铁厂;

2017—4—10