热喷金属涂层在海洋钢结构物上的应用

, , , ,

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

热喷金属涂层在海洋钢结构物上的应用

马永青,赵增元,朱玉婷,孔琦,易桂虎

(海洋石油工程(青岛)有限公司,山东青岛266520)

根据工程实践经验,对海洋石油钢结构物热喷金属涂层施工和检验进行系统的阐述,详细介绍热喷金属涂层的施工工序、各工序的具体操作方法、相关注意事项以及热喷涂层质量的要求和验收标准,为热喷金属涂层施工方案设计人员、现场检验人员和施工人员提供参考。

热喷金属涂层;钢结构物;应用

0 引 言

钢结构以其力学性能好、整体稳定性强、组装方便等优点,成为现代海洋石油开采和储运设施的主要用材[1]。海洋环境中盐含量高,湿度大,钢铁腐蚀严重,将锌、铝等金属涂层涂敷在钢铁上可有效地防止钢铁腐蚀。热喷涂金属涂层具有良好的隔离水、空气及其他腐蚀介质的作用。同时,由于铝、锌的电极电位低于钢铁,在电解质溶液中,铝、锌涂层局部破损或有孔隙时,热喷金属涂层作为牺牲阳极可对钢铁基体起到阴极保护作用。

电弧喷涂是热喷涂施工中最常采用的方式,它将2根金属丝分别与直流电源的正负极接触,并在其端部成一定夹角(30°~60°),采用机械推动的方式将喷涂丝连续送进,当正、负极的金属丝短路时,正负极间产生高压电弧,电弧高温使金属熔化,通过高压气流将熔化的金属雾化喷射到基体表面形成电弧喷涂层[2]。电弧喷涂具有喷涂效率高、涂层质量好等优点,适合大面积表面施工。同时,电弧喷涂层初期制备成本高于有机涂层,但保护寿命更长、维护成本更低,因此,其全寿命周期内的成本更低,弥补了较高的初期制备成本。本文对热喷涂涂层施工过程的表面处理、热喷涂施工、检验和易出现缺陷及控制方法进行了总结。

1 表面处理

钢结构表面处理要求为:服役于海洋环境和浸没环境的钢结构喷砂应满足标准ISO 8501 Sa3;服役于其他环境的钢结构喷砂应满足标准ISO 8501 Sa2.5;表面可溶盐污染物水平应符合合同的要求。

为保证热喷涂金属涂层和钢结构间具有足够的结合强度,钢结构基材的粗糙度至关重要,其粗糙度要求远高于喷涂有机涂层。热喷涂金属涂层金属基材表面粗糙度应≥65 μm,最好在85~110 μm,并且喷砂后表面要有尖角。表面粗糙度应按照标准ASTM D 4417的方法C(复制胶带法,超粗,38~113 μm)或方法B(粗糙度计),或两者同时进行测量。

不同表面处理方式得到的表面粗糙度测试频率不同:手动喷砂,每1~2 m2至少测量1次喷砂表面的粗糙度;自动喷砂,每100~200 m2至少测量1次喷砂表面的粗糙度;应使用清洁、干燥、无油污的角形喷砂磨料。矿石和矿渣磨料喷砂磨料应满足SSPC-AB1的要求;可循环利用的含铁金属磨料应满足SSPC-AB 2的要求;钢砂应满足SSPC-AB 3的要求。磨料可溶性盐含量应按照ASTM D 4940进行检测,有角喷砂磨料、喷砂设备和喷涂程序的适用性应按照该文件的第14章进行验证。

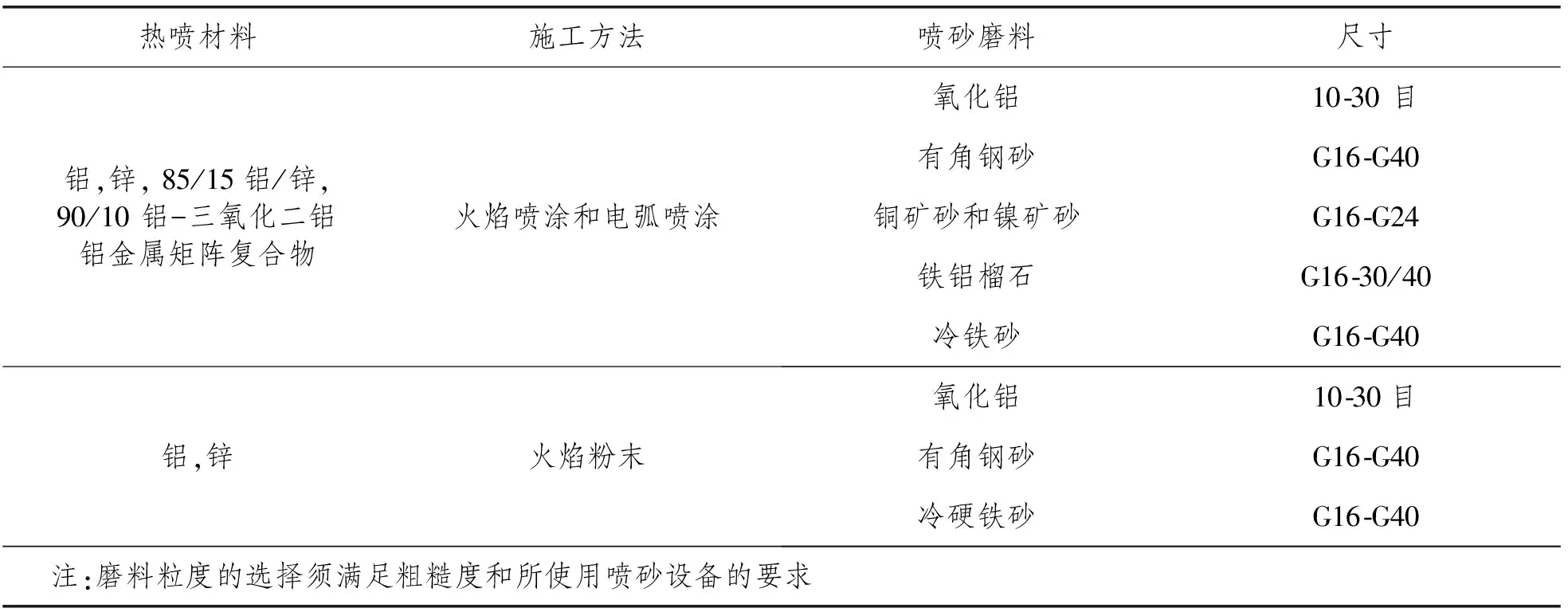

表1为表面处理喷砂磨料种类和磨料粒度间的对应关系。

表1 适用于钢材基材上热喷涂层的喷砂种类和粒度

2 热喷涂涂层施工

所有热喷金属涂层用金属丝应满足ANSI/AWS C2.25要求。金属丝轴向粗细均匀,不含结状物或其他影响施工的物质。

所有热喷金属涂层应按照中国海洋石油总公司企业标准——《钢铁防腐蚀用热喷涂铝、锌及其合金与复合物涂层(金属喷涂)施工规范》进行施工和检测。

(1) 除了将要在场地焊接的区域,所有的热喷金属涂层施工最好在车间内进行,特别是大型构件或大面积的热喷涂施工,宜在车间内完成,组装现场只进行修补。

(2) 对于钢铁基体,热喷金属涂层施工必须在喷涂表面喷砂处理合格后6 h以内完成。在高潮湿度环境下应缩短涂装间隔。在低潮湿度环境条件下或使用工业除湿设备的密闭空间, 将会推迟钢铁氧化时间,喷涂间隔可适当延长。经采购方同意,热喷金属涂层施工方可根据作业空间温度-湿度值,采用样板弯曲试验或结合强度试验或两者相结合的方法分析确定能否延长喷涂间隔时间。

(3) 为延长喷砂处理后热喷金属涂层涂装间隔时间,可先喷涂一层25~50 μm厚的薄热喷金属涂层,但热喷区域最好在4 h内涂层表面无污染情况下补喷至规定厚度。在低潮湿度环境条件下或使用工业除湿设备的密闭空间,喷涂间隔可适当延长。经业主同意,热喷金属涂层施工方可根据作业空间温度-湿度值,采用样板弯曲试验、结合强度试验或两者相结合的方法分析确定能否延长薄喷涂层间涂装间隔时间。

(4) 人工金属喷涂,金属喷雾应与表面垂直,然后再以合适的角度搭接。喷涂时不能一次达到规定膜厚,应喷涂3或4道完成,避免因为一次喷涂过厚产生内部应力。表面的每个区域都要保证至少有2道喷涂。

(5) 根据热喷金属涂层是在导管腿内密闭空间作业的实际情况,所有施工人员都应配备合适的个人防护设备。

(6) 喷枪和基材的距离一般为150~250 mm,应遵守喷枪生产商推荐的距离。

(7) 在低温环境下(低于0°)在待喷涂表面不出现凝露的情况下可以进行表面处理和热喷金属涂层,可通过弯曲试验或拉伸试验或两者结合的方法确定是否可进行施工。

(8) 施工期间用电磁测厚仪测量膜厚,在施工达标准膜厚之前不能移动工件。

3 封孔剂

在热喷金属涂层施工达标准膜厚后,用洁净的压缩空气吹去表面的颗粒物。在封闭漆施工之前应对热喷金属涂层表面进行外观检测,根据ISO 8502-3标准要求,应用专用胶带对洁净的表面进行检测。

热喷金属涂层的封闭漆应在8 h之内施工。在此期间,热喷金属涂层喷涂表面所处环境应保持在可控的环境中且表面没有固体、液体或结露等污染。

对于喷漆后要被焊接的杆件,在焊接区域周围预留出50~100 mm不喷涂区域,并且在热喷金属涂层表面要多预留出30~40 mm的区域不喷涂封闭漆。

4 热喷金属涂层检测

4.1涂层厚度

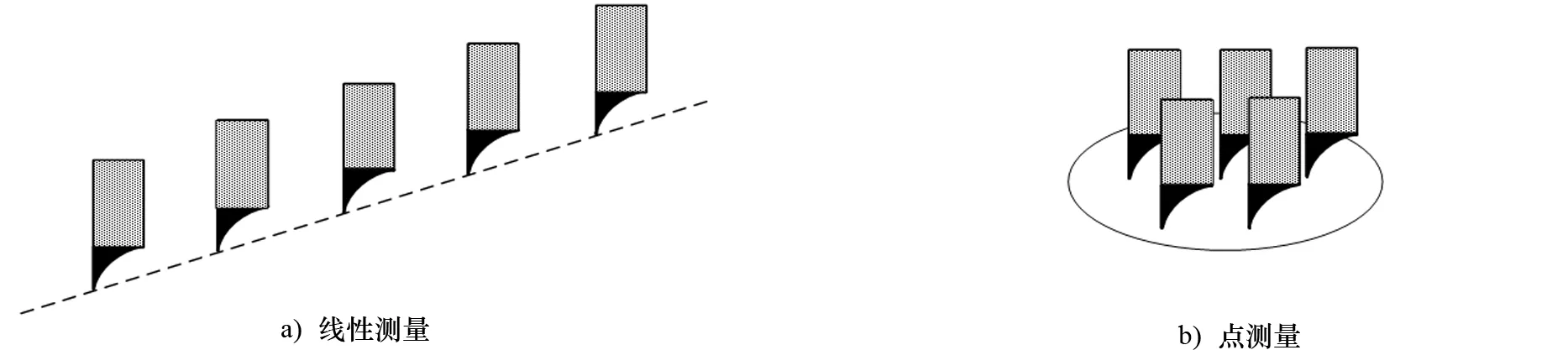

图1为线性测量和点测量的测点分布图。

图1 线性测量和点测量测点分布图

(1) 线性测量对于平坦表面应选择一测量线,沿测量线每2.5 cm测量一厚度值,共测量5个点, 5个点的平均数值即为热喷涂层厚度[3]。该方法可以测量热喷涂层的波峰和波谷。

(2) 点测量对于复杂的几何构件和几何过渡构件应选择面积约为10 cm2的区域测量,共测5个点, 5个点的平均数值即为热喷涂层厚度。该方法不能测量热喷涂层的波峰和波谷。

(3) 测量频率为每10~20 m2进行一次线性测量或点测量。

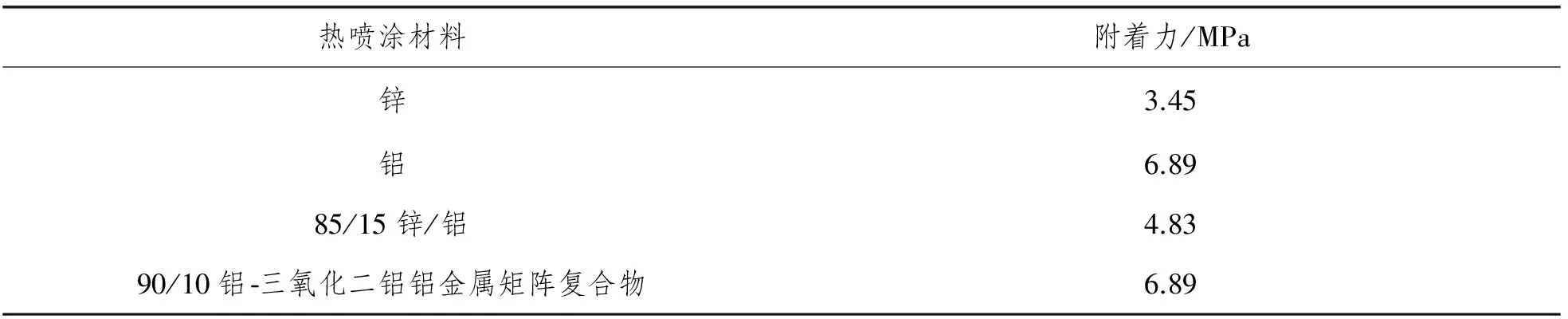

4.2附着力测试

按照ASTM D 4541使用自调整附着力测试仪或认可的设备测量热喷涂层附着力。每50 m2应进行一次附着力测试,如果附着力低于合同的要求,应清除不符合要求的热喷涂层,重新喷涂。对于非破坏性测量,拉力达到合同规定的拉力值后,应减小拉力,并在没有破坏热喷涂层的情况下移去拉力装置。热喷涂层附着力接受标准见表2,合同可指定更高的接受标准值。

表2 附着力最低要求(按照ASTM D 4541使用自调整拉力测试设备)

4.3弯曲试验

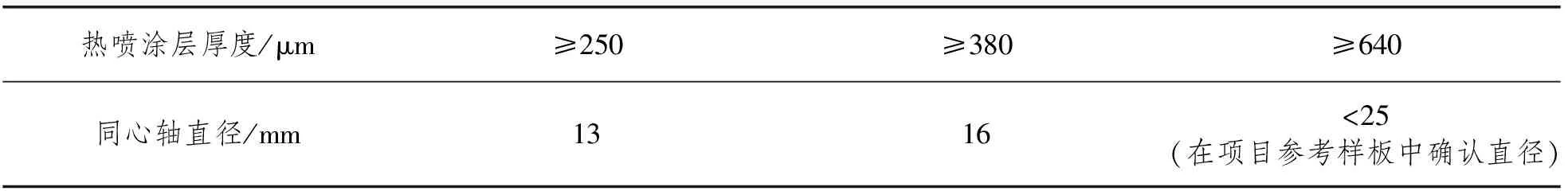

弯曲试验(沿同心轴进行180°弯曲)可以定性地测试表面处理、设备设置和喷涂参数是否满足要求[4]。弯曲测试会给热喷涂层带来张力,热喷涂层开裂极限的同心轴直径取决于基材厚度和涂层厚度。表3为厚度1.3 mm钢板试样上电弧喷涂锌热喷涂层厚度与开裂极限同心轴直径的对应关系。

表3 1.3 mm钢板试样弯曲同心轴直径和热喷涂层厚度的对应关系

热喷涂层厚度范围在175~300 μm的弯曲测试具体要求:

(1) 喷涂5个弯曲试样进行弯曲试验,试样需满足:a) 弯曲试样为碳钢试样,尺寸约为50 mm ×(100 mm~200 mm)×1.3 mm;b) 表面应按照合同要求进行处理;c) 热喷涂层的喷涂厚度应为175~300 μm,应以交叉喷道方式喷涂,每1道喷涂厚度约为75~100 μm;d) 试样应绕直径为13 mm的同心轴弯曲180°。

(2)如果弯曲试样涂层处于以下状况则通过弯曲测试:a) 无开裂或剥落;b) 只有细微的裂纹,用刀片无法将其从基材上剥落。

(3)如果涂层开裂并可从基材上剥落,则说明未通过弯曲测试。

4.4涂层孔隙率

使用金相法在显微镜下检测热喷金属涂层孔隙率。该项指标一般不作为生产过程中控制热喷金属涂层工艺使用,一般应用在施工工人资格测试中,根据ASTM E 2109热喷金属涂层孔隙率应≤10%。如果孔隙率过高,需要重新进行程序和/或操作工的资质测试。在现场施工中,也可采用在金属涂层上喷洒饮用水,如24 h内热喷涂金属涂层上出现闪锈点,应重新进行表面处理和热喷涂。

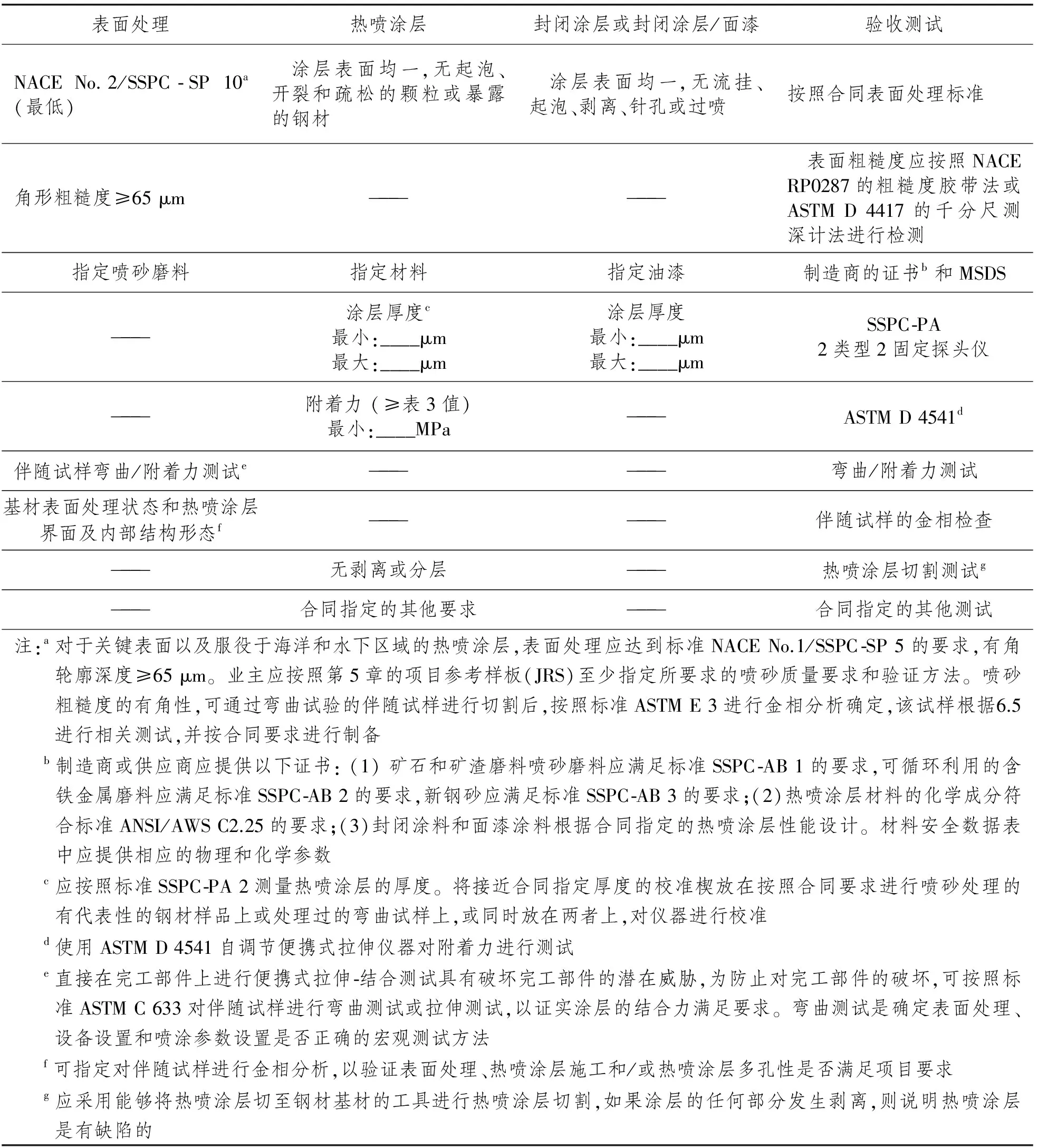

5 热喷涂层质量要求和验收标准

热喷涂工艺相对复杂,喷涂距离、喷涂角度、送丝速度、电流量、电压和压缩空气压力等参数都会对热喷涂涂层质量产生重要影响,因此在施工之前应对这些参数进行调试以得到最优的工艺参数,避免或减少涂层缺陷。热喷涂层缺陷包括低附着力、涂层龟裂和高孔隙率等,具体表现为起皮、鼓泡、裂纹、孔、表面粗糙和返锈等。热喷涂层系统要求和验收标准见表4。

表4 热喷涂层质量要求和验收标准

6 结 语

由于热喷涂金属涂层具有不含有机挥发性溶剂、无需固化时间、无最低施工温度、耐高温性能良好和全寿命成本最低等特点,已在海洋钢结构物防腐中得到了广泛的应用。处于海洋飞溅区的导管架的大腿,高温管线、火炬臂高温区和一些有机溶剂储罐均已经采用热喷金属涂层防腐。如荔湾3-1项目中,采用热喷铝涂层对贫乙二醇罐内壁进行防腐,经过三年多的应用运行,热喷铝涂层防腐性能良好,解决了易吸水的有机溶剂无法采用有机涂层防腐的难题。

[1] 易春龙.电弧喷涂技术[M] .北京:化学工业出版社,2006:5-16.

[2] 徐滨士,李长久,张伟刚.表面工程与热喷涂技术及其发展[J] .中国表面工程, 1998,38(01):3-10.

[3] 程国东,李家福,马永青,等.电弧喷涂铝在海洋工程中应用与质量控制[J] .石油化工腐蚀与防护, 2015,22(03):51-53.

[4] 韩少宁.浅谈MEG存储罐建造及热喷涂铝制造工艺[J] .中国海洋平台, 2017,32(01):96-100.

ThermalSprayMetallicCoatingsApplicationforSteelStructureinOffshoreOilSteelStructure

MA Yongqing, ZHAO Zengyuan, ZHU Yuting, KONG Qi, YI Guihu

(Offshore Oil Engineering(Qingdao) Co., Ltd., Qingdao 266520, Shandong, China)

The application of thermal spray metallic coatings for steel structure is summarized according to engineering practice experience. The steps of thermal spray metallic coatings application, and the detail method for all steps are discussed. The quality requirement for thermal spray metal coat and the test standard are also discussed. It provides reference for engineers operators and inspectors to prepare procedure of passive fire protection coating.

thermal spray metallic coating; steel structure;application

2017-04-10

马永青(1978-),男,工程师

1001-4500(2017)04-0085-05

TG174

: A