某海洋修井机底座翘起原因分析及解决方案

,

(1.中海石油(中国)有限公司 湛江分公司,广东省 湛江市 524057; 2.中国船级社实业公司 湛江分公司, 广东省 湛江市 524057)

某海洋修井机底座翘起原因分析及解决方案

昝智海1,青兆熹2

(1.中海石油(中国)有限公司湛江分公司,广东省湛江市524057; 2.中国船级社实业公司湛江分公司,广东省湛江市524057)

南海西部某海洋修井机在移动至新增2×5外挂井槽的最外侧井槽时,发现导轨中间及端部有翘起现象。为了确定是否能够在外侧井槽进行修井作业,对修井机整体和底座支反力进行有限元分析,结果发现:修井机底座翘起的原因是整体结构重心偏出导轨外,但上移动导轨与固定导轨之间的锁紧块所提供的抗倾覆力能够满足要求,使修井机无倾覆危险,可进行修井作业。为确保修井机的安全,提出加强方案,取得了良好的效果。

海洋修井机;外挂井槽;翘起;稳性;抗倾覆能力

0 引 言

海上平台修井机是油田作业中起下油管和更换井下工具的必须装备。修井机及底座在长期使用过程中由于疲劳、腐蚀、拆装和改造等各种因素的影响,会产生不同程度的缺陷。如果发现影响修井作业的缺陷而无法及时处理,会影响其修井作业,只能依靠钻井船来完成,从而造成修井成本增加,严重影响平台的修井时效。

南海西部某平台的HXJ 90海洋修井机是江汉第四石油机械厂设计的海上平台修井机,主要由井架、上移动座和上移动导轨组成。HXJ 90海洋修井机为平行布置,上移动座主梁宽度为4 m,甲板导轨跨距为9 m ,井位为3×4和3×5排列。修井作业时,上移动导轨可在甲板导轨上纵向滑动,上移动座可在上移动导轨上东西平行横向移动,使修井机到达所需井位。因作业需要,2011年在原有井口基础上增加了2×5的外挂井槽。新增外挂井槽工程将平台加宽,并增加1条甲板导轨,新增导轨距原外侧导轨8 m。

在修井机移位至外挂井槽准备进行修井作业时,发现2个问题:(1) 修井机移至最外侧井槽(极限井位)时,修井机部分结构已经在舷外,A字梁(图1)中的斜支撑腿已经在舷外。移动式修井机移到外挂井槽最外一排极限井位上,其中修井机整体约2/3在舷外,如图1所示。(2) 非极限井位修井机底座前后舷均有一定的翘起,如图2所示。

图1 最外一排极限井位示意图 图2 极限井位时中间导轨翘起示意图

根据安全作业的要求,对修井机在新增井槽外侧井位作业时修井机井架的安全性进行分析,包括:修井机整体结构在极限井位时的抗倾覆能力和结构强度,并根据分析结果提出修井机的加强方案。

1 问题分析

1.1有限元分析

根据修井机的实际结构和设备的分布情况,采用ANSYS对修井机底座的支反力进行有限元分析,得到修井机实际重量重心的位置。

海洋平台修井机井架是三维杆件结构,井架各杆件不仅承受轴向力,也承受附加的弯矩作用。分析时,选三维梁单元,根据分析软件的单元特点,选用Beam 188单元模拟井架的实际受力情况。Beam 188单元是一种可用于承受拉、压、弯、扭的单轴受力单元。该单元在每个节点上有6个自由度:x,y,z3个方向的线位移和绕x,y,z3个轴的角位移。

根据本修井机的实际情况,杆件截面主要有方钢、工字形和圆钢等类型,修井机模型定义的截面类型共28种,材料为Q345钢,弹性模量为2.06×105MPa,泊松比为0.27,密度为7.85×103kg/m3。修井机有限元模型共6 690个节点和4 749个单元,如图3所示。根据修井机的实际工作情况,有限元分析时施加的边界条件如图4所示。

图3 修井机整体网格示意图 图4 修井机边界条件施加示意图

根据API Spec 4F《钻井和修井井架、底座规范》[1]和中国海洋石油总公司企业标准《海上石油平台修井机技术要求》[2]对修井机及底座进行加载。

根据修井机极限井位情况可知,修井机主要包括以下几种工况:(1)作业工况。此时载荷组合为最大钩载90 t+钻修机结构及附件重量+8级地震惯性力+最大作业状况风速25.2 m/s(49 kn)。(2)维持工况。最大转盘载荷45 t+钻修机结构及附件重量+最大生存风速47.8 m/s(93 kn)。(3)修整工况。此时载荷组合为钻修机结构及附件重量+最大修整状况风速55 m/s(107 kn)。

修井机的主要载荷包含恒载、工作载荷及风载荷等,其中风载荷分0°,45°,90°,135°,180°,225°,270°,315°等8种情况,工作载荷为

P绳

式中:Z为有效绳数,取6;P绳为工作绳载荷;Q钩为最大钩载,取900 kN;Q游为游车载荷,取15.74 kN。

根据式(1)可得P绳=305 248 kN

风载荷为

式中:F为作用在井架上的风载;A为承风面面积,是指所有外露表面在垂直风向投影面上的面积和;P为风压,计算公式为

式中:Vk为风速,对于最大风速的飓风情况,为了使设计计算更安全可靠,计算风压时乘以风压调节系数1.15;Ch为高度系数[6];Cs为形状系数,对于本修井机井架,Cs取1.25。

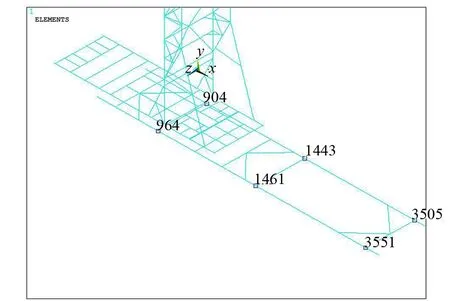

图5 模型中的支反力点

1.2支反力分析

在修井机的有限元模型中,只建立主要的结构,其他附属结构和设备都以恒载荷的方式加载在模型中。首先通过计算模型的支反力值,确定模型中的结构和所加的其他恒载荷是否正确,并调整模型所加载荷直至与实际情况相符[3-4]。

考虑计算修井机整体结构的重心位置,只加载重力、附属结构和设备载荷,不加载工作载荷和风载荷。模型取6个支反力节点如图5所示,各支反力及反扭矩值见表1。

表1 各支点反力及反扭矩表

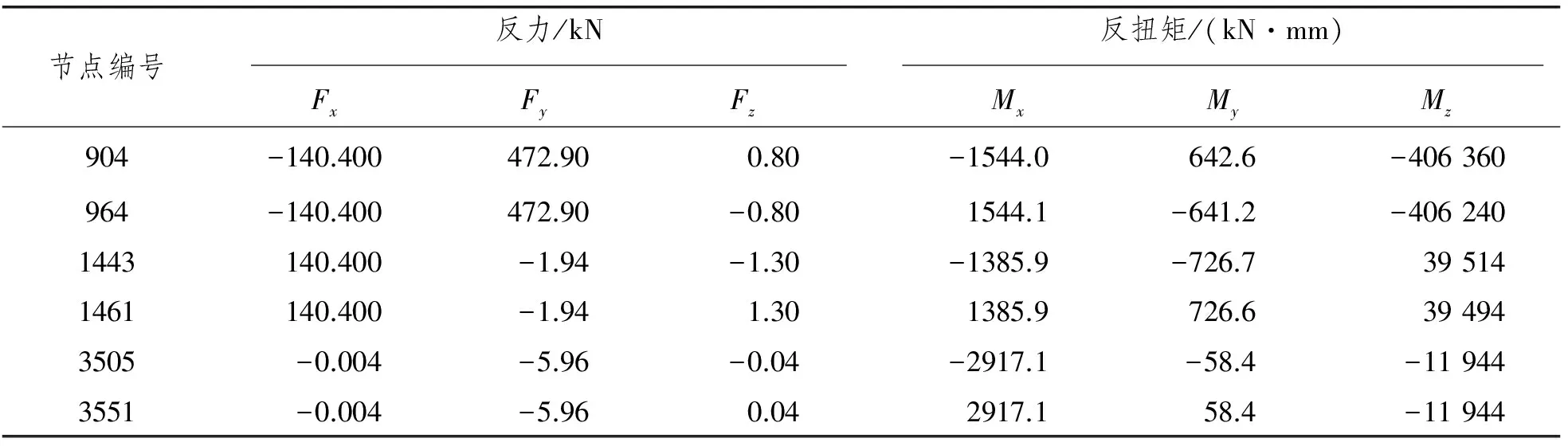

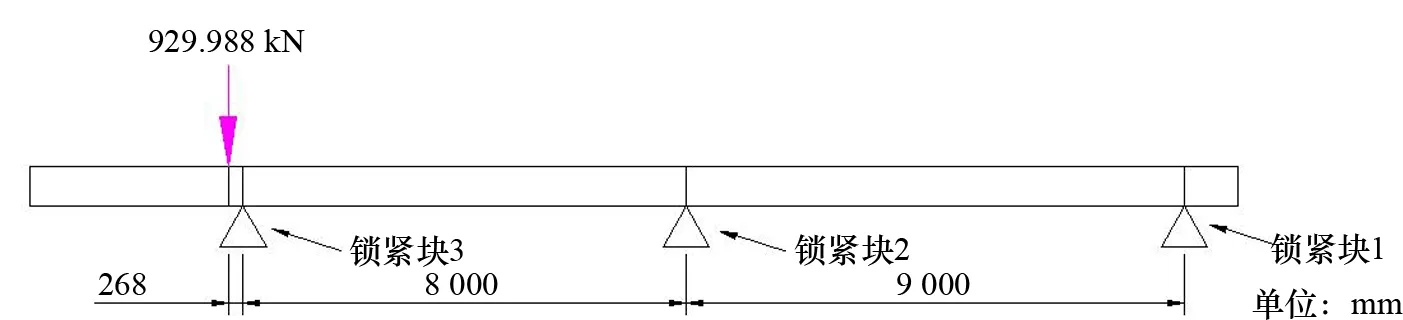

由6个支反力点的值计算出修井机整体结构(含上移动导轨)的重心位置在距外导轨中心线(舷外)268 mm处,如图6所示。

图6 修井机整体结构(含上移动导轨)重心位置

由修井机整体(含上移动导轨)重心位置可知:修井机整体重心已经处于舷外,有向舷外倾覆的趋势。修井机因为有锁紧件提供的系固力作为抗倾覆力才没有倾覆,但因导轨的弹性形变而有一定的翘起。为分析缩紧件的结构强度,以验证修井机的抗倾覆能力,将上移动导轨受力进行简化,如图7所示。

图7 上移动导轨受力简化图

由图7可以计算出锁紧块1或2单独作用时,需要提供向下的力的大小。只有锁紧块1提供系固力时,需提供力的大小为7.33 kN;只有锁紧块2提供系固力时,需提供力的大小为15.58 kN。

根据修井机设计资料[5],锁紧块使用的螺栓规格为M42,35号钢,屈服强度为σs=315 MPa,查机械手册可知:其许用拉伸应力为242 MPa,许用剪切应力为126 MPa,螺栓抗拉伸力为33.107 kN,螺栓抗拉剪力为174.477 kN。所以,1个锁紧块上能承受的拉伸力为33.107×4=99.32 kN>15.58 kN。

分析结果表明:修井机原设计的锁紧块能够提供足够的抗倾覆力,使修井机在最外侧井槽时不发生倾覆。但是在原始设计中,锁紧块的主要作用为滑移扶正、防台和防倾覆,所以不建议长期使用。

1.3作业工况分析

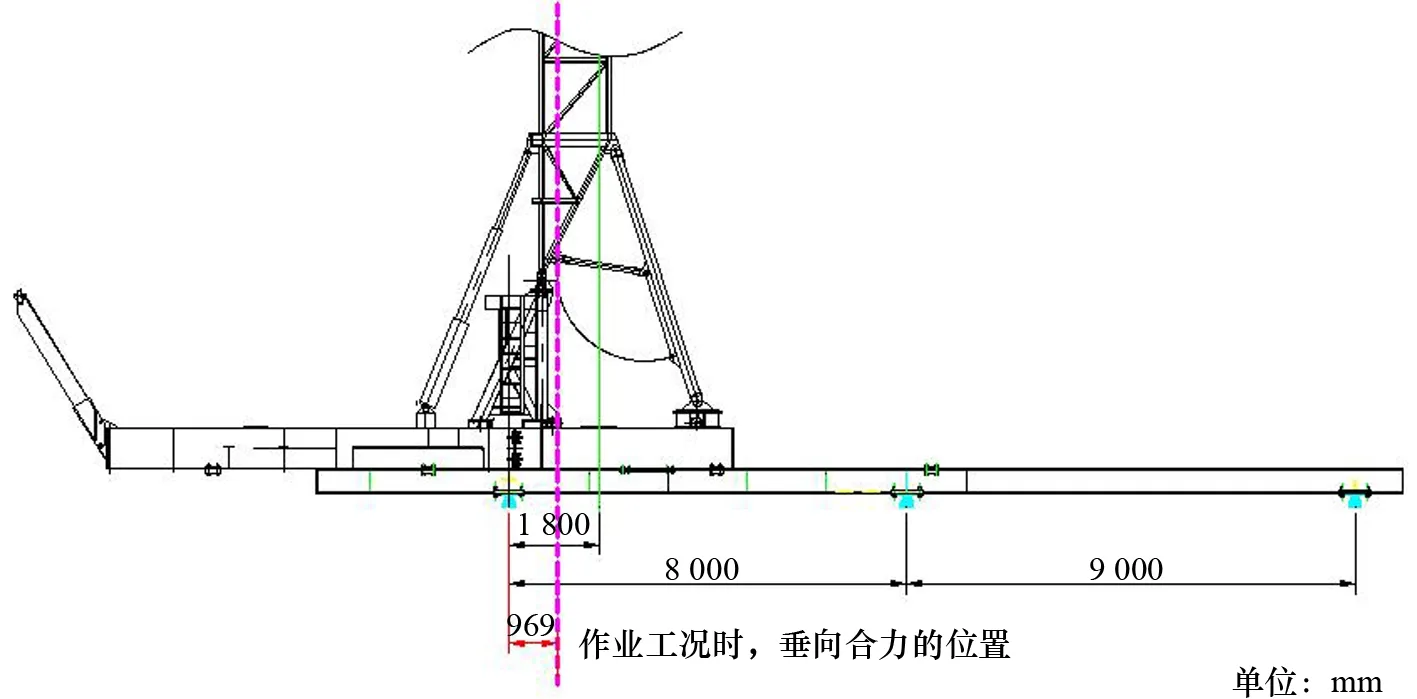

在作业工况时,分析休整工况、维持工况和作业工况垂向合力的变化可知:随着钩载的不断加大,合力的位置从舷外慢慢移动到舷内。因此,本文只分析在最大设计钩载时合力的位置。

对8个风向和最大钩载的作业工况进行支反力分析,得到离最外侧导轨距离最近(偏于危险)的位置,在距离最外侧导轨969 mm(舷内)处,如图8所示。因此,在作业工况下,修井机无倾覆的危险。

图8 作业工况修井机整体结构(含上移动导轨)垂向合力位置

1.4结构强度分析

在修井机稳性满足要求后,对修井机各个休整工况和作业工况的结构强度进行分析,对各工况加载合适的恒载、钩载和风载,按照修井机的承载能力评定方法[6]进行计算。

计算结果表明:修井机及底座结构最大应力值出现在极限井位时,井架底座最大应力为120.1 MPa,上移动导轨的最大应力为147.0 MPa,井架的最大应力为175.7 MPa,修井机的结构强度满足规范要求。

2 结构加强方案

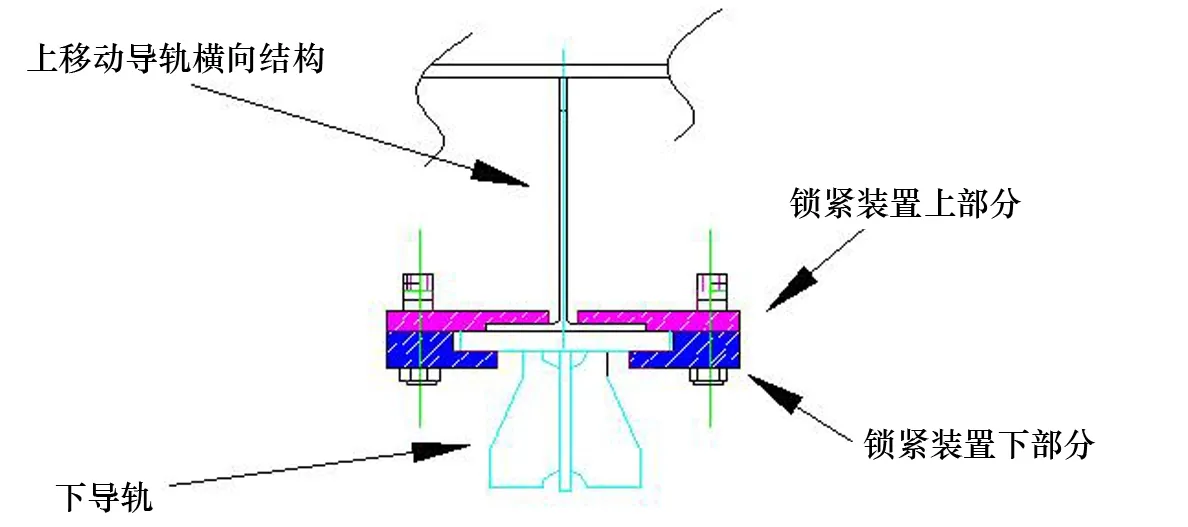

2.1增加锁紧块

为了增加修井机在最外侧井槽就位时的抗倾覆能力,在上、下导轨之间增加锁紧装置,以提供更多的系固力,同时减少上移动底座的翘起,维持修井机整体结构的平衡,使原有的锁紧块不需要提供向下的力,只需要发挥它原设计中的滑移扶正、防台和防倾覆的功能。

根据修井机上、下导轨的结构型式,参考原锁紧块对新增锁紧块进行设计,如图9所示。

图9 锁紧块设计示意图

经计算分析,可以在2个导轨的中间分别新装2个锁紧装置,可以提供足够的向下的力,使修井机整体结构保持平衡,同时使原设计的锁紧块不受力。在上、下导轨之间适当增加部分锁紧块,也可起到很好的防倾覆和放翘起的效果。

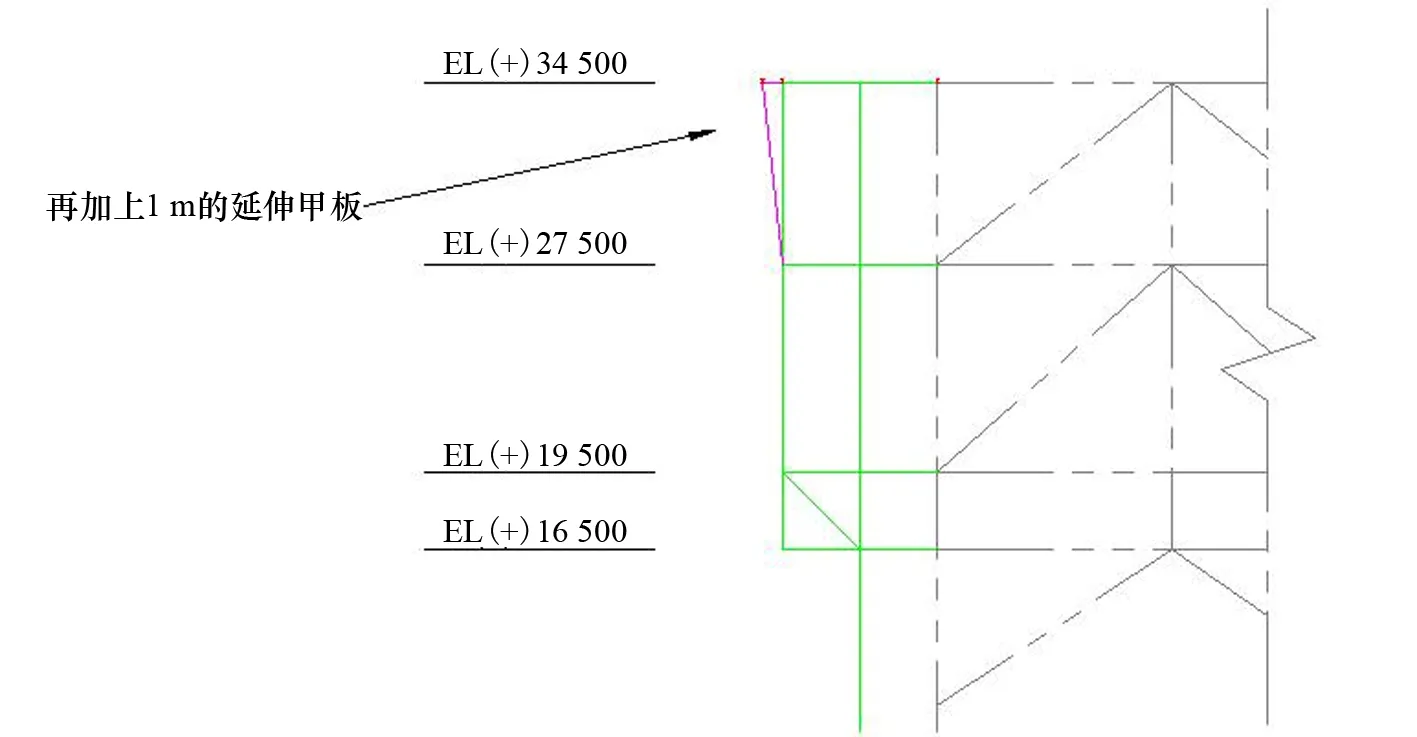

2.2增加延伸导轨

为彻底解决修井机整体结构重心在舷外的问题,在最外侧导轨以外1 m处,再增加1个平行的导轨,如图10所示。

图10 延伸甲板示意图

按照本文分析支反力的方法,得到修井机整体(包含上导轨)重心的位置处于舷内732 mm处,如图11所示。原设计锁紧块不需要提供向下的力使修井机整体结构平衡,说明增加延伸导轨提高了修井机整体结构抗倾覆能力。

图11 重心位置示意图

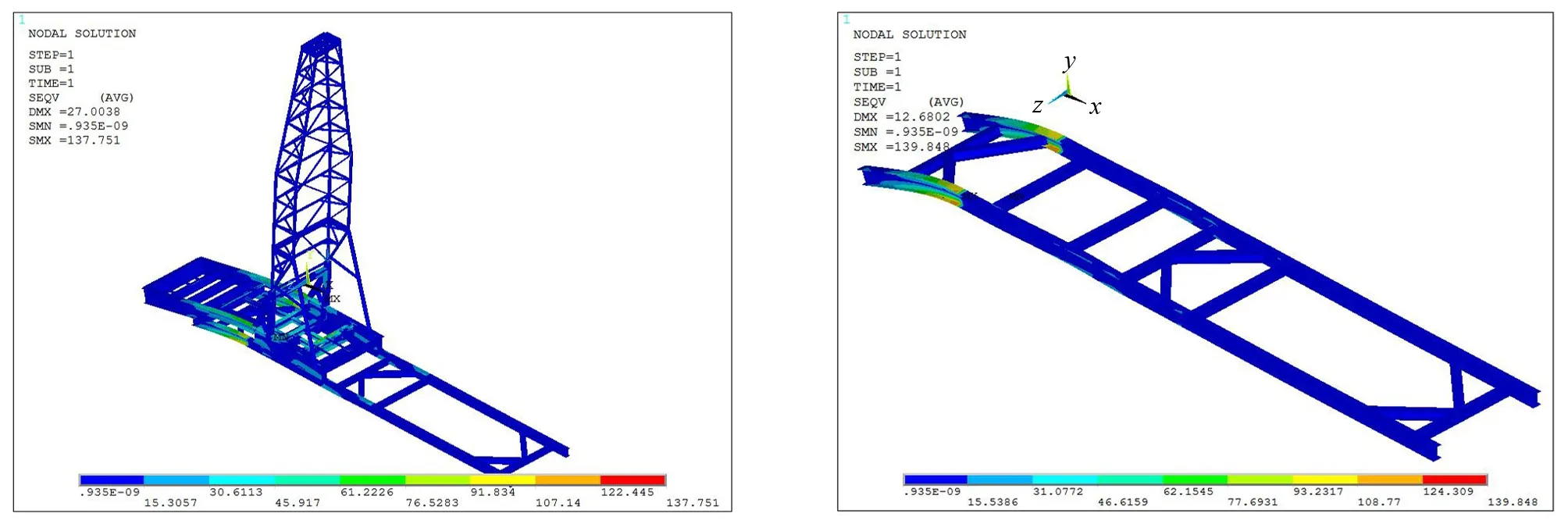

在新增1 m导轨后,再对修井机各个休整工况和作业工况的结构强度进行分析,得到修井机整体和底座应力云图,如图12和图13所示,由图中可以看出:修井机及底座结构的最大应力值出现在极限井位时,井架底座的最大应力为137.7 MPa,上移动导轨的最大应力为139.9 MPa,井架的最大应力为169.4 MPa,修井机结构的强度满足规范要求。

图12 整体结构应力图 图13 底座结构应力图

3 结 论

本文对修井机底座上导轨翘起的现象进行分析,结果表明:

(1) 虽然修井机整体结构重心位于舷外,但由于修井机上导轨与下导轨锁紧件提供的系固力,修井机无倾覆危险。

(2) 在作业工况时,修井机的垂向合力位于舷内,修井机处于安全状态。

(3) 增加专门提供系固力的锁紧件能够增加修井机作业的安全性。

(4) 在舷外增加长度为1 m的延伸导轨可以使移动到最外侧井槽的修井机在休整工况时整体结构重心位于舷内,彻底解决修井机可能倾覆的问题。

[1] 海上石油平台修井机技术要求 :Q/HS 2007.2-2002[S].中国海洋石油总公司,2002.

[2] 钻井和修井井架、底座规范:SY/T 5025-1999[S]. 国家石油和化学工业局, 1999.

[3] 钢结构设计规范 :GB 50017-2003[S].中华人民共和国建设部,2003.

[4] 石油天然气工业 钻井和采油设备 钻井和修井井架、底座:GB/T 25428-2010[S].中华人民共和国质量监督检验检疫局,2010.

[5] 石油钻机和修井机井架底座承载能力检测评定方法及分级规范:SY/T 6326-2012[S].国家能源局,2012.

[6] 陈宇海,吴文秀,都亚男,等. 在役海洋修井机底座承载能力评估技术研究[J].石油机械,2015,43(06):50-54.

CauseAnalysisandSolutionofBaseTiltofMarineWorkoverRig

ZAN Zhihai1, QING Zhaoxi2

(1.Zhanjiang Branch of CNOOC China Ltd., Zhanjiang 524057, Guangdong, China; 2. Zhanjiang Branch of China Classification Society Industry Corp., Zhanjiang 524005, Guangdong, China)

A tilting phenomenon is found in the middle and end of the guide rail when an offshore workover rig in the South China Sea moves to the outermost trough of the 2×5 external well slot. In order to determine whether the workover operation can be carried out in the outer well groove, finite element analysis is carried out on the overall and base counterforce of workover rig. It can be found that the reasons of the workover rig base tilt is that the overall structure has been the focus of wide track, and anti-overturning force provided by locking block between the mobile guide and the fixed guide rail can meet the requirement of the workover rig without overturning, so workover operation can be carried out. In order to eliminate the hidden trouble of the workover rig, the strengthening scheme of adding lock block and extended deck is put forward and good economic results are achieved.

workover rig; additional well slot; cock; stability; anti-overturning capacity

2016-06-25

昝智海(1978-),男,工程师

1001-4500(2017)04-0047-07

TE922

: A