本钢7号高炉新布料矩阵调整实践

杨 波

本钢7号高炉新布料矩阵调整实践

杨 波

本钢7高炉通过改善原燃料条件,取消中心加焦,采取平台+漏斗的布料模式,在稳定中心和边缘两股气流的条件下,保持高炉稳定顺行,煤气利用率有较大改善,实现了高产低耗,燃料比降到510 kg/t。

高炉 煤气利用率 大矿批

1.前言

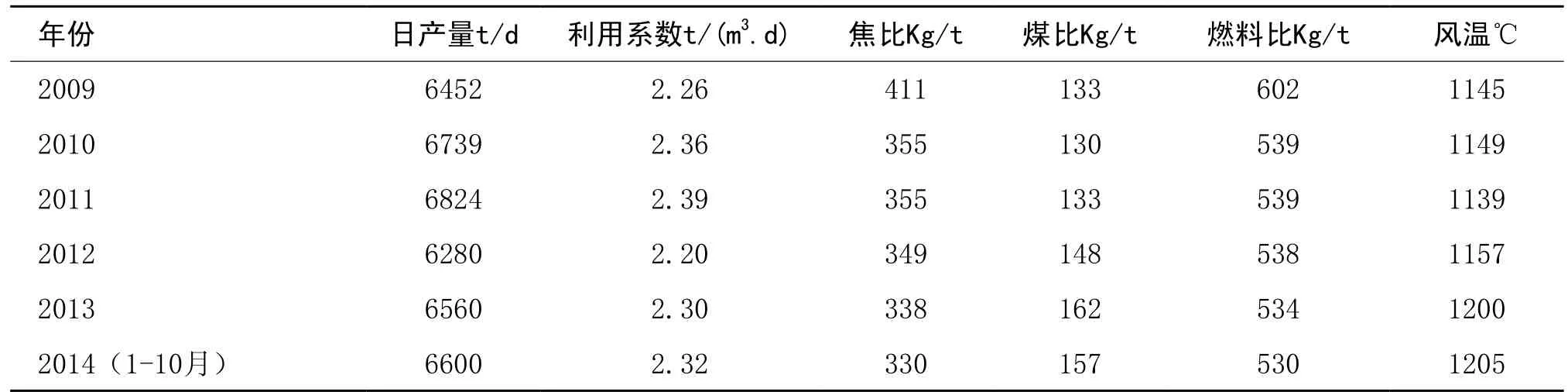

本钢7号高炉有效容积为2850m3,采用卢森堡PW公司串罐式无料钟炉顶装料设备,板壁结合的全冷却壁形式,2005年9月份开炉。2009年以来,7号高炉一直采用集中加焦的布料模式,炉况长期稳定顺行。由于布料方式采用中心加焦,无矿区中心焦量过多(35%),中心焦堆大,煤气流强,高炉燃耗高,焦比在355kg/t、燃料比高达550kg/t。2013年开始通过逐步减少中心焦量,使煤气流分布趋于合理,中心气流稳定,煤气利用率从43%提高到45.5%。焦比、燃料比大幅度下降,燃料比从540 kg/t下降到530kg/t,焦比从355 kg/t下降到330 kg/t。见表1。

表1 2009-2014年7炉高炉各项经济技术指标(新布料矩阵实施前)

但是随着市场形势的恶化,根据企业的要求,鉴于高炉的能耗偏高,要求进一步降低能耗,燃料比要求降到510kg/t。为达到这个目标,在学习、研究全国低燃料比高炉的操作制度后,开始探索操作制度的变革,研究把中心加焦变为平加漏斗的布料模式,以降低燃料比成本。

2.高炉新布料矩阵调整

2.1 强化上部调剂

煤气流在高炉本体内需要经过三次分布:首先经过风口回旋区,是煤气流的初始分布。其次经过矿石的软熔带,是煤气流的第二次分布。最后经过炉喉块状带,是煤气流的第三次分布。而装料制度对煤气流的第二次分布和第三次分布起到决定性的作用,这决定了煤气流在炉内中心和边缘的气流分配,以及炉料软熔带的位置和形状大小。7号炉以前用的是中心加焦模式,形成倒V型软熔带,中心气流强,炉缸比较活跃,煤气利用差,边缘较重。焦炭负荷轻时炉况顺行状态尚可,如果负荷加到一定程度(大于4.8)时,会造成边缘堆积,出现频繁坏风口现象。所以,根据炉况实际需要,调整好布料角度和环数,使炉料落点位置合适,就可以充分使煤气流和炉料接触,不仅能提高煤气利用率、降低焦比,还可以降低炉顶温度,保护炉顶设备。

2.2 改善原燃料条件

2.2.1 改善焦炭质量

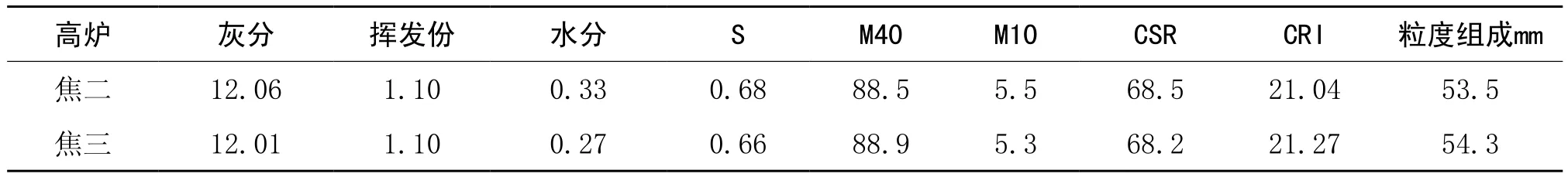

焦炭是高炉的还原剂、热源、渗碳剂,更重要的是料柱骨架作业影响着高炉的透气性和透液性,对高炉顺行起到决定性的作用。7号高炉的焦炭主要来自焦二、焦三车间,并有一定比率(10%-30%)的水熄焦,水分和粒度不稳定,见表2。

为配合7号高炉车间燃料比公关,焦化厂通过调整配比,提高了焦炭强度,使焦炭M40从86.5%提高到88.5%,热强度CSR从67%增加到68.5%,焦炭强度大幅度提升,为装料制度成功转换提供了坚实的基础。见表3。

2.2.2 提高烧结品位改善烧结质量

入炉品位是精料的一项重要内容,品位高低决定着软熔带的厚度,制约高炉的透气性。由于受成本的影响,随着地矿配比的提高,烧结全铁下降达到54.5%,入炉品位为57.7%。随着PB粉的增加和地矿的减少,烧结全铁上升到55.5%,入炉品位为58.2%。调整后炉子渣铁比下降,从430kg/t下降到410kg/t,透气性改善,压差下降。

3.优化炉料结构

7号高炉调整前的炉料结构为71.5%的冷烧结矿+25%的南芬球团+3.5%的块矿,如果使用平台加漏斗的布料模式,没有中心焦柱的阻拦,炉料的滚动作用会增强。所以通过增加入炉块矿的比例,减少炉料向中心滚动,稳定高炉煤气流,改善顺行,提高煤气利用。7号高炉调整前,将块矿3t/批(比例3.5%)增加到6 t/批(比例7.0%)。

4.取消中心加焦

4.1 调整思路

由于7号高炉采用长期中心加焦模式的装料制度,通过十字测温和炉喉及冷却壁温度来判断。一年多来虽然有减中心焦量的实践(无矿区焦量从36%减少到25%),但中心气流仍然偏强,边缘气流虽然稳定仍偏弱。

如要保证调整期间的炉况平稳过渡,必须要保证煤气流有足够的通道。鉴于7号高炉目前的煤气流分布现状,首先要疏松边缘引导边缘气流,可以通过改变布料角度和减轻边缘负荷来实现。其次要减少中心加焦量,稳定中心气流,提高平台厚度,提高煤气利用。然后要中心加焦平移,制造中心漏斗,引出中心气流,增加鼓风动能活跃炉缸。最后要增加矿批,稳定中心气流,边缘气流合适,使煤气流分布合理。

4.2 调整期间控制原则

4.2.1 保证合适的焦炭负荷

调整期间必须保证一定的焦炭负荷,焦炭负荷过重会使高炉透气性变差,在煤气流改变期间,鼓风动能偏少,顺行难以维持。焦炭负荷过轻,导致煤气流不稳定,边缘气流难以把控。7号高炉在100%干熄焦入炉时,矿批重为85t,干焦负荷在5.28,调整时,把批重维持在80.0t,干焦负荷4.91运行。

表2 7号高炉焦炭质量指标 %

表3 调整后的7号高炉焦炭质量指标 %

4.2.2 控制送风参数

由于在操作制度调整过程中,煤气流发生改变,高炉承受能力变弱,所以在操作过程中,根据下料状态确定好操做压差。如控制不好,会造成滑尺、塌料,更严重的会造成崩料、悬料的恶性事故。根据实际情况,确定极限操作压差为170kpa,在操作过程中严格执行。

4.2.3 保证充足的渣铁温

炉温是高炉的生命线,在操作过程中保证炉温大于0.4%运行,根据煤气利用率变化及顶温变化,及时调整燃料比,保证炉况和炉温稳定。另外,在调整过程中,会出现渣皮不稳和脱落的现象,造成炉缸热量不足,所以一定要保证充沛的渣铁物理热。

4.2.4 做好外围保供

首先要维护好铁口,做好渣铁排放,保证零间隔出铁,杜绝存渣铁现象。还有加强设备管理,保证设备安全、稳定运行,杜绝休风、常压的情况发生。

4.3 第一阶段疏松边缘气流

4.3.1 内移布料角度

由于炉况边缘气流较弱,从10月23日第8回开始布料环带整体缩小1°。调整完后,从十字测温边缘四点温度和炉喉温度观察变化不大,高炉软水四层水温差(炉腹到炉喉)维持在4℃左右,热负荷在4.7万Mj/h;总水温差在2℃左右,热负荷在5.6万Mj/h,与调整之前持平。炉内操作参数和煤气利用率都变化不大,这些现象表明边缘气流没有疏导开,还要通过其他的方式继续疏松边缘。

4.3.2 减轻边缘矿焦比

经过研究,决定通过增加边缘布焦量来引导边缘气流,在10月25日第18回把布料矩阵10档位、9档位焦炭布料环数从2环增加到2.5环。边缘矿焦比从8.6降低到6.7,次边缘矿焦比从9.6降低到5.0。

调整后,煤气利用率上升1%(46%→47%),燃料比下降8kg/t。炉内参数观察,压差上升5kpa(160kpa→165kpa),风量损失50m3/min,透气性指数从3.47上升到3.62。软水四层水温差从4℃上升到4.4℃,热负荷从4.7万Mj/h上升到5.2万Mj/h,总水温差从2.3℃上升到2.6℃,热负荷从6.4万Mj/h上升到7.3万Mj/h。十字测温边缘温度从55℃上升到60℃,炉喉温度从60℃上升到68℃,边缘气流有所增强。

4.4 减小中心焦量,控制中心气流

在适当开放边缘,减少中心焦量过程中,煤气流阻力要减小。同时在缩小矿角差,减小炉料向中心滑落,保证中心气流的宽度和强度,这个过程调整分两步进行。

4.4.1 减小中心焦量,控制中心温度

10月28日第10回中心加焦量从3环缩小到1.5环。调整后,煤气利用率上升0.5%( 47%→47.5%),燃料比下降8kg/t。炉内风量损100m3/min(4550m3/min→4400m3/min),压差维持在165kpa,透气性指数从3.62上升到3.75,加减风频繁。十字测温中心温度下降609℃,炉顶温度从190℃下降到170℃,炉喉温度上升5℃-8℃

4.4.2 缩小矿焦差,保证中心气流

由于减少中心焦量后中心气流受抑制,通过缩小矿角差发展中心气流。于是在10月28日第33回矿角差由原来的8°缩小到7°。

调整后,煤气利用率维持在47.0%-47.5%,燃料比在510kg/t,风量上升50m3/min(4400m3/min→4450m3/min),顺行有所好转。

4.5 中心加焦外移,制造中心漏斗

为保证足够的中心漏斗大小和稳定的焦炭平台,结合其他高炉调整中心漏斗的实践,感到中心加焦角度分步移动逐步造漏斗,会导致中心区域气流受抑制,炉子操作难度大,有可能失败。如果一次从中心移动到合适的布料角度,保证足够的漏斗宽度,可以使中心气流畅通,增加调整的成功率。在10月30日乙班第15回,把中心加焦角度17.5°向外移动到27.5°。

调整过程中,由于中心气流充足,炉况没有波动。煤气利用率和燃料比变化不大,风量保持在原有状态,减风次数减少。从炉顶成像上观察,布焦时中心气流没有受抑制,炉顶温度平稳上升;布矿时从8档位开始顶温下降,下降幅度在40°-60°之间。炉顶成像上观察,中心气流在布完矿后变暗10s-15s后变亮。在这个制度运行4昼夜后,新的炉型逐步形成,炉内风量上升100m3/min(4450m3/min→ 4550m3/min),透气性从3.70下降到3.60。

4.6 扩大中心漏斗,提高鼓风动能

11月7日,开始计划年休定检40小时,更换三层冷却板,更换布料溜槽。由于换溜槽后测量新、旧溜槽有所偏差,把布料角度外移1°,保持落点不变。同时观察料面发现,平台有2米左右宽,中心漏斗小而浅,因此把中心加焦角度从27.5°增加到29.5°。

调整后,中心煤气流旺盛,十字测温中心温度达到700℃,风量比休风前增加100m3/min(4550m3/min→4650m3/min),煤气利用率从47.5%下降到47.0%,燃料比上升5kg/t,炉子顺行状态良好,但是边缘水温差上升,软水4层水温差从4.0℃上升到5.0℃,总水温差从2.5℃上升到3.2℃,边缘气流不太稳定。

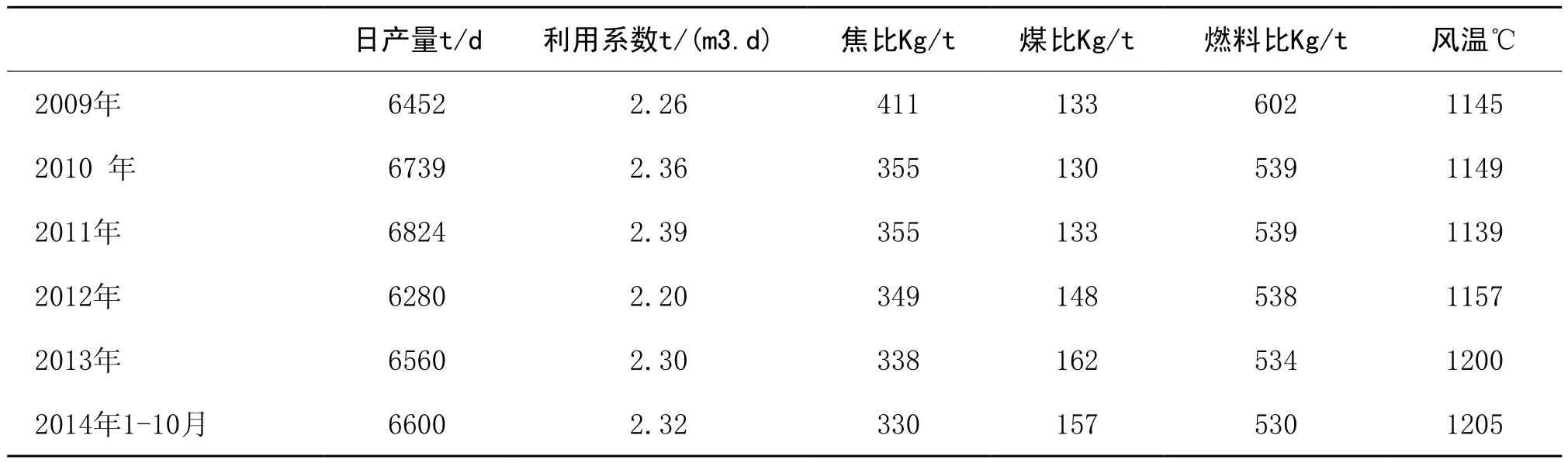

表4 本钢7号高炉各项经济技术指标(新布料矩阵实施前)

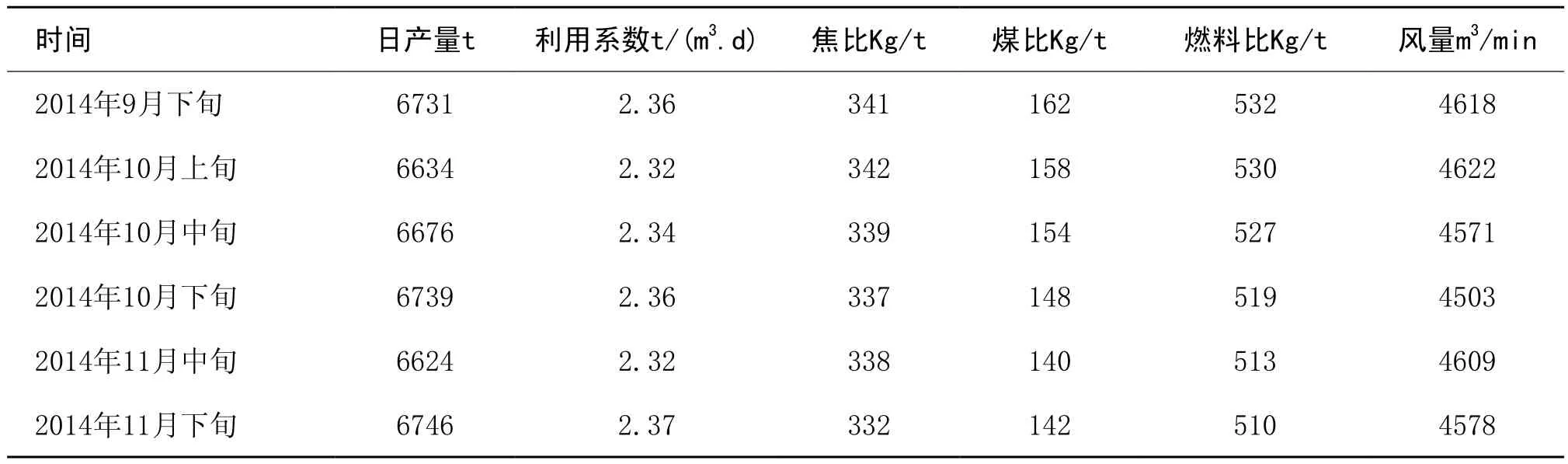

表5 新布料矩阵实施后主要经济技术指标情况

4.7 增加矿批重,提高煤气利用率,稳定气流

由于中心气流较强,边缘气流不稳定,通过增大矿批加重焦炭负荷,稳定煤气流,提高煤气利用率。又把矿批从80.0t增加到84.0t,十字测温中心点温度从700°降低到600°,煤气利用率从47.0%上升到48.0%,风量维持在4550m3/min-4600m3/min之间,燃料比降低到508kg/t。

5.取得的效果

5.1 新制度下煤气分布和煤气利用率情况

(1)煤气分布更加合理

以前中心加焦冶炼时,中心加焦量大中心和次中心温度高,造成中心煤气流紊乱,顶温高,煤气利用率差,同时边缘过重,容易造成炉墙结厚及风口损坏。改为平台+漏斗的布料模式后,中心和次中心温度明显下降,中心高温区变得“窄、稳、强”,煤气流分布区域合理。

(2)煤气利用率提高

调整完后,由于中心温度下降,十字测温中心温度从开始的850℃降低到现在的580℃,炉顶温度从190℃下降到160℃,煤气的热能和化学能得到充分的利用和置换。炉顶煤气成分中CO利用率提高了2.5个百分点(45.5%→ 48.0%)。

5.2 主要指标明显改善

从10月23日第8回开始到11月8日装料制度调整结束,成功取消中心加焦,通过控制料面的平台宽度和合适的中心漏斗深度,克服了中心加焦燃耗过高的不利局面,使煤气分布合理各项经济技术指标明显上升。见表4、表5。

[1].项钟庸 王筱留,高炉设计-炼铁工艺设计理论与实践,北京:冶金工业出版社,2007:117~154;

[2].周传典.高炉手册技术手.北京,冶金工业出版社,2005:313~337。

[3] 项钟庸,朱仁良.降低燃料比和提高富氧率增加高炉产量[J].钢铁,2010,45(10):9.

(作者单位:本钢板材股份有限公司炼铁厂)