锐钛型TiO2纳米管阵列的制备及微结构调控

仇满德,韩庆娇,崔炎龙,牛苗,杨盼

(河北大学 化学与环境科学学院,河北 保定 071002)

锐钛型TiO2纳米管阵列的制备及微结构调控

仇满德,韩庆娇,崔炎龙,牛苗,杨盼

(河北大学 化学与环境科学学院,河北 保定 071002)

采用阳极氧化法,系统考察了HF体系中氧化电压、氧化时间、质量分数、pH值和退火温度等对钛基表面二氧化钛纳米管阵列形成过程中物相和微观形貌的影响,探讨了制备规整性、均一性及微结构可控的二氧化钛纳米管阵列的主要和次要因素.研究结果表明:氧化电压、pH值是决定TiO2纳米管阵列是否形成与规整性的决定因素.较小的pH值虽然有利于在较短的时间内制备TiO2纳米管阵列,但容易导致基体表面TiO2纳米管脱落,影响纳米管阵列的完整性和均一性.氧化电压在15~25 V,pH值为4~6内可以实现TiO2纳米管阵列的微结构调控.氧化时间、电解液浓度主要影响TiO2纳米管的管长、管径、管壁厚度, 只要在合适的范围内可以通过微小的改变,实现微结构的调控.退火温度决定了TiO2的晶相转变,不同的退火温度对TiO2纳米管的管径、管壁、规整性、均一性影响较小,过快的升温和较高的温度不利于锐钛型TiO2纳米管的形成,可以实现在较低温度下的晶相转化.

阳极氧化法;二氧化钛纳米管;制备;微结构调控

二氧化钛(TiO2)作为重要的半导体功能材料,其存在形式主要有片状、线状、颗粒状、纳米管状等[1-3],其中,二氧化钛纳米管(TiO2nano-tubes)由于具有较大的比表面积、强的吸附性、较大的表面结合能和较强的氧化还原能力等优良的特性,广泛应用于光电催化、太阳能电池、传感器、电极材料等领域[4-7].目前,从国内外的研究状况来看,主要集中在2个方面:其一是在二氧化钛纳米管的制备方面,如何采用简单、快速的工艺路线实现微结构调控,并从形成机理给予明确的解释[8-11];其二是通过修饰与复合(金属/非金属掺杂、半导体复合、表面染料敏化、贵金属沉积、共掺杂修饰、离子注入等)来克服TiO2半导体的禁带宽度较大的缺点,来拓展对可见光的吸收,提高二氧化钛纳米管的量子效率和能量利用率[12-15].

根据使用目的和应用方向,可以选择的二氧化钛纳米管制备方法与结构调控手段很多,主要有模板法,水热法以及阳极氧化法等,不同制备方法及合成工艺条件等对二氧化钛纳米管的形成都有较大的影响[16-18],其中,阳极氧化法以其操作简便,可实现二氧化钛纳米管的可控生长而被广泛应用.虽然针对二氧化钛纳米管制备工艺对其晶体微结构的影响方面的研究报告很多,但是对于管脱落原因的研究却较少.因此,系统研究与探讨制备过程中不同因素对合成产物物相、微结构的影响就显得尤为重要,具有重要的现实意义.

本文采用阳极氧化法,系统考察了HF体系中氧化电压、氧化时间、电解液浓度、电解液pH和退火温度等对钛基表面二氧化钛纳米管阵列形成过程中物相和微观形貌的影响,制备得到了高度有序、管径均匀、与基体结合牢固的TNTs,从而为二氧化钛纳米管的广泛应用打下了良好的基础.

1 实验部分

1.1 试剂与表征

物相分析采用Y-2000型全自动X线衍射仪(丹东射线仪器有限公司);微结构分析利用JSM-7500F场发射扫描电子显微镜(日本电子,分辨率为1 nm).

钛片(厚度0.1 mm,纯度99.99%),氟化氢(HF),无水乙醇(CH3CH2OH),丙酮(CH3COCH3),氢氧化钠(NaOH),以上试剂均为分析纯.

1.2 TiO2纳米管阵列的制备

将Ti片裁剪成1 cm×7 cm,用2 000#金相砂纸打磨至表面无划痕,依次用丙酮,无水乙醇,去离子水超声清洗干净后,烘干备用.以预处理的Ti片作阳极,同样大小的石墨板作阴极,电极间距离2 cm,工作面积1 cm×2 cm,采用HF水溶液作为电解液,NaOH调节pH,以直流稳压电源提供直流电压,整个实验过程中在室温和磁力搅拌下进行,通过改变不同的氧化电压、电解质的浓度和pH值、氧化时间、退火温度等制备二氧化钛纳米管阵列.

2 结果与讨论

2.1 氧化电压对产物物相及微结构的影响

图1是室温下,0.5%HF(质量分数)水溶液,氧化时间为30 min,体系pH值为5,退火温度为500 ℃(3 h)条件下,不同氧化电压制备的TiO2纳米管阵列的XRD图.从图1中可以看到,氧化电压的变化对产物物相的形成有较大影响.当氧化电压为5、10、15 V时,主要为基体Ti峰,产物无明显的TiO2衍射峰,说明较低的氧化电压不利于TiO2的形成或者氧化形成的TiO2晶体较少.当氧化电压为20 V时,在2θ为25.37°处出现了锐钛型TiO2的(101)晶面的特征衍射峰(PDF#21-1272),而且峰形尖锐,峰强较高.继续增加氧化电压为25、30 V,(101)晶面的衍射峰的相对强度呈减少趋势,且峰形变宽.

图2是对应图1不同氧化电压下产物的SEM照片,由图2可以看出,在氧化电压5、10 V时,钛基表面主要形成纳米TiO2颗粒凸起,电压为10 V时,TiO2颗粒直径和数量明显高于电压5 V时的表面,(颗粒平均直径分别为20、45 nm).当氧化电压升高至15 V,钛基表面开始形成了分布比较均一、管径约为44.5 nm的TiO2纳米管阵列,此后随着氧化电压的继续升高,TiO2纳米管的管径变化较明显,但管壁厚度变化不明显.当20 V时,TiO2纳米管的平均内径为61.4 nm,而壁厚为15~18 nm.随氧化电压继续升高至25、30 V时,钛基表面TiO2纳米管的规整性和均一性逐渐变差,部分管状结构被破坏,至30 V时管管之间发生了融合.由此说明,氧化电压对TiO2纳米管的形成和微结构有较大的影响.分析其原因可能是氧化电压不仅影响体系内离子的迁移速率,而且直接改变电极表面的电场分布,因此,选择一个合适的氧化电压范围是实现TiO2纳米管阵列微结构调控的主要因素.

图1 不同氧化电压下产物的XRD图谱Fig.1 XRD patterns of samples obtained under different voltage

a.5 V;b.10 V;c.15 V;d.20 V;e.25 V;f.30 V.图2 不同氧化电压下样品的SEM照片Fig.2 SEM images of samples obtained under different voltage

2.2 体系pH值对产物物相及微结构的影响

图3是室温下,HF(质量分数0.5%),氧化时间为30 min,退火温度为500 ℃(3 h)条件下体系不同pH值下制备的TiO2纳米管阵列的XRD图.由图中可以看出,当pH=2和pH=5时,在2θ为25.3°处均出现了TiO2的(101)晶面的特征衍射峰(PDF#21-1272),且无杂峰,说明酸性条件下利于在钛基表面形成锐钛型TiO2,当体系pH值分别为7、9、11时,无明显的锐钛型TiO2衍射峰出现,说明体系中H+浓度的不同直接影响TiO2纳米管的形成,中性或碱性条件不利于TiO2纳米管的形成.

图4是体系不同pH值时钛基表面SEM的照片.总体来言,在pH值为2、5的酸性条件下,钛基表面氧化形成了TiO2纳米管结构,但不同的pH值影响TiO2纳米管的生长与溶解过程,从而导致管径与管壁尺寸存在着一定的差别,而中性和碱性条件下钛基表面却形成了纳米颗粒,由此说明体系pH值对于TiO2纳米管的形成有较大的影响.

此外,为了更好地探研酸性体系下pH值对TiO2纳米管阵列形成的影响,比较研究了pH为2、5时表面TiO2纳米管的规整性和均一性,发现较低的pH容易造成电极表面的TiO2纳米管发生大面积脱落,见图5a.相比较而言,pH=5时,电极表面形成的TiO2纳米管薄膜均一性、规整性较好.因此证实了体系pH值是影响TiO2纳米管形成与生长最关键的因素.

2.3 电解液浓度对产物物相及微结构的影响

固定氧化电压为20 V,pH=5,氧化时间为20 min,图6为不同质量分数的HF电解制备的TiO2纳米管的XRD图谱.由图6可以看出,在所研究的范围内,均出现了锐钛型TiO2(101)晶面的特征衍射峰(PDF#21-1272),无其他氧化物的峰出现,但峰形和峰强略有差别,说明在一定的范围内,HF质量分数的变化对管的形成和结晶影响较小.

图3 不同pH值下样品的XRD图谱Fig.3 XRD patterns of samples obtained different pH value

a.pH=2;b.pH=5;c.pH=7; d.pH=9;e.pH=11.图4 不同pH值下样品的SEM照片Fig.4 SEM images of samples obtained different pH value

图7为对应图6条件下的SEM图.通过分析与统计,当电解液质量分数分别为0.25%,0.5%,0.75%,1.0%时,TiO2纳米管的平均管内径分别约为54.2、54.1、53.7、54.6 nm,管壁厚约为15.3、14.9、16.1、16.5 nm,从而证实了在一定的质量分数范围内,都可以形成规整性、均一性、结晶性较好的TiO2纳米管阵列,浓度的变化对形成TiO2纳米管的径向尺寸和壁厚影响较小.

2.4 氧化时间对产物物相及微结构的影响

图8为固定氧化电压、pH值、浓度等条件不变,改变不同氧化时间下制备的TiO2纳米管的XRD图.由图可见,在2θ为25.3°处均出现了锐钛矿型TiO2纳米管(101)晶面的特征衍射峰(PDF#21-1272),无其他杂峰出现,氧化时间的改变主要影响了锐钛型TiO2衍射峰的相对强度,氧化时间大于30 min,TiO2衍射峰的相对强度基本没有明显的变化,峰的强度较高且尖锐.

a.pH=2;b.pH=5.图5 不同pH下样品的低倍SEM照片Fig.5 Low magnification SEM images of samples obtained different pH value

图6 不同质量分数的HF电解液下样品的XRD图Fig.6 XRD patterns of samples obtained different concentration

w(HF):a:0.25%;b:0.5%;c:0.75%;d:1.0%.图7 不同质量分数HF下样品的SEM图Fig.7 SEM images of samples obtained different concentration

图9是不同氧化时间下制备的TiO2纳米管的SEM图.由图9对比可见,随着氧化时间的增加,TiO2纳米管内径有较小的增加,分别为60.1、62.3、64.3、64.8 nm,相对应壁厚呈减小趋势,分别为16.7、15.2、14.5、14.2 nm.特别是当氧化时间达到60 min时,形成的TiO2纳米管规整性变差,存在着管壁模糊、坍塌.结合XRD分析,证实了氧化时间不仅是影响纳米管形成的主要因素,而且也是管径、管壁和规整性的重要因素.

2.5 退火温度对产物物相及微结构的影响

一般来说,阳极氧化法制备的TiO2纳米管都是非晶态的,需经过退火处理才能实现晶相得转变.图10为固定其他条件不变,经不同退火温度处理TiO2纳米管的XRD图.从图10中可以看出,未经退火处理的电极,仅显现出基底钛的特征衍射峰,未出现TiO2晶体的特征衍射峰.经300 ℃退火处理,TiO2纳米管开始由无定形态转变为晶型,在2θ为25.3°处出现晶面(101)的锐钛矿型TiO2纳米管特征衍射峰(PDF#21-1272).此后,随着热处理温度的升高,衍射峰的相对强度呈增加趋势,500 ℃时锐钛矿的峰变得相对尖锐,说明结晶化程度较高.随着温度的进一步升高,550 ℃时除锐钛相特征峰外还出现了明显的金红石相(图R),出现金红石相的TiO2纳米管,说明在此温度下部分锐钛矿已经转换为金红石相,此时,TiO2纳米管锐钛相和金红石相两种结构共存.随着温度继续升高,锐钛相结构的TiO2纳米管所占比例越来越少,700 ℃时已大部分转变成金红石相TiO2纳米管.

图8 不同氧化时间样品的XRD图谱Fig.8 XRD patterns of samples obtained different oxidation time

a.20 min;b.30 min;c.40 min;d.60 min.图9 不同氧化时间下样品的SEM图Fig.9 SEM images of samples obtained different oxidation time

图10 不同退火温度样品的XRD图谱Fig.10 XRD patterns of samples obtained different annealing temperature

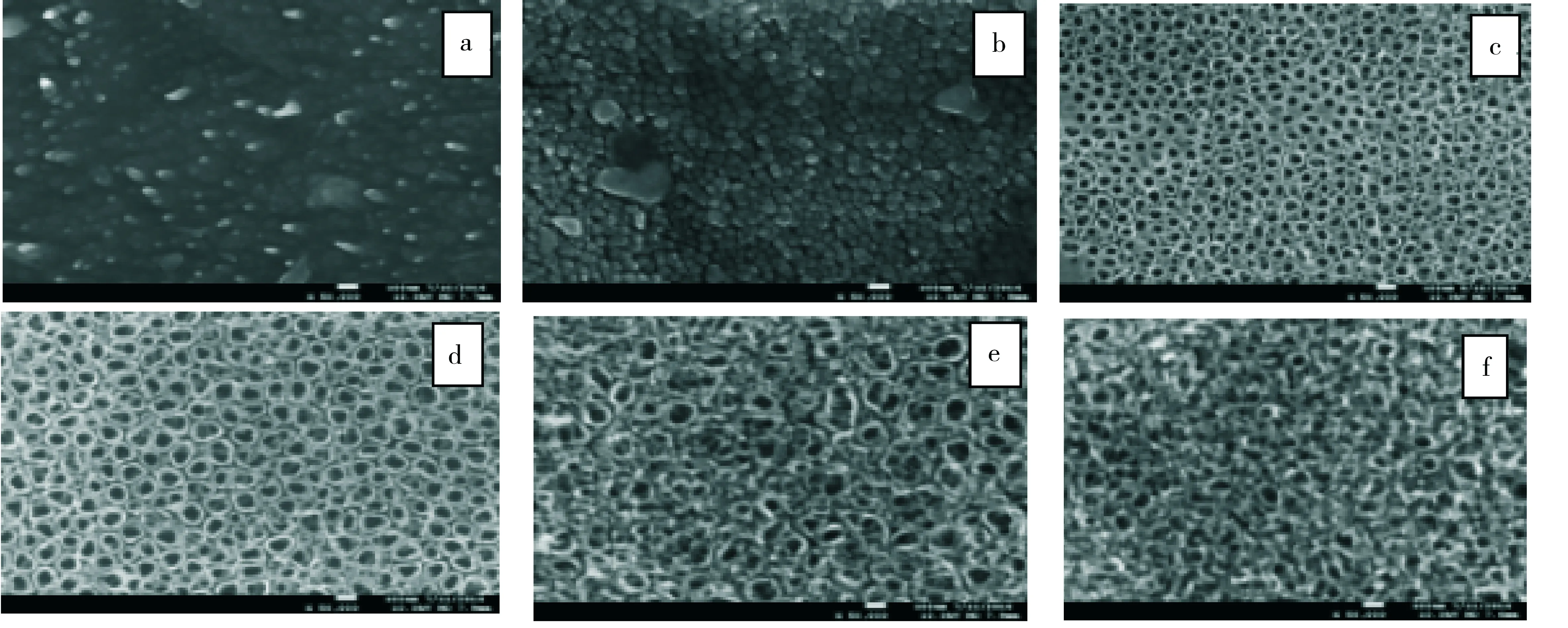

图11是对应图10的SEM图,由图11可以看出,退火前TiO2纳米管阵列已经形成,退火温度基本上没有改变纳米管的微结构,仅仅实现了晶态相得转变过程,不同的退火温度对TiO2纳米管的管径、管壁、规整性、均一影响较小.但较高的温度不仅不利于锐钛型TiO2纳米管的形成,而且有可能导致晶型转变过快,使TiO2纳米管出现开裂.总体来言,退火温度保持在400~500 ℃可以得到结晶较好的锐钛型TiO2纳米管阵列结构.

3 结论

a.未退火处理;b.300 ℃;c.400 ℃;d.500 ℃;e.600 ℃;f.700 ℃.图11 不同退火温度下样品的SEM图Fig.11 SEM images of samples obtained different annealing temperature

1) HF酸体系中,氧化电压、pH值是决定TiO2纳米管阵列是否形成与规整性的决定因素.在其他条件固定的情况下,氧化电压在15~25 V,pH值为4~6内可以实现TiO2纳米管阵列的微结构调控.

2)较小的pH值虽然有利于在较短的时间内制备TiO2纳米管阵列,但容易导致基体表面TiO2纳米管脱落,影响纳米管阵列的完整性和均一性.

3)氧化时间、电解液质量分数主要影响TiO2纳米管的管长、管径、管壁厚度,只要在合适的范围内不仅可以制备出规整性、均一性较好TiO2纳米管阵列,而且可以通过微小的改变,实现微结构的调控.

4)阳极氧化法可以直接形成无定性的TiO2纳米管阵列,退火温度决定了TiO2的晶相转变,不同的退火温度对TiO2纳米管的管径、管壁、规整性、均一影响较小.过快的升温和较高的温度不利锐钛型TiO2纳米管的形成,可以实现在较低温度下的晶相转化.

[1] KOWALSKI D, KIM D, SCHMUKI P.TiO2, nanotubes, nanochannels and mesosponge: Self-organized formation and applications[J].Nano Today, 2013, 8(3):235-264.DOI:10.1016/j.nantod.2013.04.010.

[2] 肖虹, 步召胜, 孙彬,等.TiO2纳米管的制备及应用研究进展[J].材料导报, 2015, 29(3):30-34.DOI:10.11896/j.issn.1005-023X.2015,03,006. XIAO H, BU Z S, SUN B, et al.Progress on preparation and application of TiO2nanotubes[J].Materials Review, 2015, 29(3):30-34.DOI:10.11896/j.issn.1005-023X.2015,03,006.

[3] REGONINI D, BOWEN C R, JAROENWORALUCK A, et al.A review of growth mechanism, structure and crystallinity of anodized TiO2, nanotubes[J].Materials Science and Engineering: R: Reports, 2013, 74(12):377-406.DOI: 10.1016/j.mser.2013.10.001.

[4] 李洪义, 王金淑, 陈欣,等.TiO2纳米管阵列薄膜制备及生长机理的研究[J].无机化学学报, 2010, 26(2):217-222. LI H Y, WANG J S, CHEN X, et al.Preparation of TiO2nanotube array thin films and their growth mechanism[J].Chinese Journal of Inorganic Chemistry, 2010, 26(2):217-222.

[5] 殷广明, 刘大锰, 陈伟, 等.TiO2纳米管阳极氧化制备机理及热处理对其影响[J].无机化学学报, 2012, 28(6):1205-1209. YIN G M, LIU D M, CHEN W, et al.Anodic oxidation mechanism and annealing influence of TiO2nanotubes arrays[J], Chinese Journal of Inorganic Chemistry, 2012, 28(6):1205-1209.

[6] KHUDHAIR D, BHATTI A, LI Y, et al.Anodization parameters influencing the morphology and electrical properties of TiO2nanotubes for living cell interfacing and investigations[J].Mater Sci Eng C Mater Biol Appl,2015, 59:1125-1142.DOI:10.1016/j.msec.2015.10.042.

[7] 郭志君, 周斌, 高琴,等.阳极氧化工艺参数对TiO2纳米管形貌和性能的影响[J].功能材料, 2014 (6):111-115.DOI: 10.3969/j.issn.1001-9731.2014.06.024. GUO Z J, ZHOU B, GAO Q, et al.Influences of anodization processing factors on the morphology and property of TiO2nanotube arrays[J].Journal of Functional Materials, 2014(6):111-115.DOI: 10.3969/j.issn.1001-9731.2014.06.024.

[8] FANG D, CHEN S, JIANG M, et al.Growth mechanisms of multilayered anodic-titanium-oxide nanotube membranes[J].Materials Science in Semiconductor Processing, 2014, 18(2):105-113.DOI:10.1016/j.mssp.2013.10.019.

[9] 龙东平, 晏智鑫, 薛建荣.阳极氧化钛基合金表面TiO2纳米管阵列的研究进展[J].材料导报, 2015, 29(5):8-12. LONG D P, YAN Z X, XUE J R.Research progress of TiO2nanotube arrays on titanium alloy surface fabricated by anodic oxidation[J].Materials Review, 2015, 29(5):8-12.

[10] GUAN D, HYMEL P J, WANG Y.Growth mechanism and morphology control of double-layer and bamboo-type TiO2, nanotube arrays by anodic oxidation[J].Electrochimica Acta, 2012, 83(12):420-429.DOI:10.1016/j.electacta.2012.08.036.

[11] KIM T H, LEE J W, KIM B S, et al.Morphological investigation of anodized TiO2, nanotubes fabricated using different voltage conditions[J].Microporous and Mesoporous Materials, 2014, 196(13):41-45.DOI:10.1016/j.micromeso.2014.04.056.

[12] 兰瑞家, 李记太, 周秋香,等.TiO2/石墨烯复合材料的合成及其光催化性能[J].河北大学学报(自然科学版), 2013, 33(6):608-613.DOI:10.3969/j.issn.1000-1565.2013.06.010. LAN R J, LI J T, ZHOU Q X, et al.Preparation and photocatalytic activity of TiO2/graphene composites[J].Journal of Hebei University :Naturnal Science Eition , 2013, 33(6):608-613.DOI: 10.3969/j.issn.1000-1565.2013.06.010.

[13] LIU H, LV T, ZHU Z.Template-assisted synthesis of hollow TiO2@rGO core-shell structural nanospheres with enhanced photocatalytic activity[J].Journal of Molecular Catalysis A: Chemical, 2015, 404:178-185.DOI:10.1016/j.molcata.2015.04.022.

[14] COSTA J D, QUITERIO P, APOLINARIO A, et al.The effect of electrolyte re-utilization in the growth rate and morphology of TiO2, nanotubes[J].Materials Letters, 2016, 171:224-227.DOI:10.1016/j.matlet.2016.02.085.

[15] HU N, GAO N, STARINKTARINK M J.The influence of surface roughness and high pressure torsion on the growth of anodic titania nanotubes on pure titanium[J].Applied Surface Science, 2016, 387:1010-1020.DOI:10.1016/j.apsusc.2016.07.036.

[16] LIU G, DU K, WANG K.Surface wettability of TiO2, nanotube arrays prepared by electrochemical anodization[J].Applied Surface Science, 2016, 388:313-320.DOI:10.1016/j.apsusc.2016.01.010.

[17] 朱绪飞, 韩华, 宋晔,等.阳极氧化物纳米孔道和TiO2纳米管形成机理的研究进展[J].物理化学学报, 2012, 28(6):1291-1305.DOI:10.3866/PKU.WHXB201204093. ZHU G F, HAN H, SONG Y, et al.Research progress in formation mechanism of TiO2nanotubes and nanopores in porous anodic oxide[J].Acta Physico-Chimica Sinica, 2012, 28(6):1291-1305.DOI:10.3866/PKU.WHXB201204093.

(责任编辑:梁俊红)

Preparation and microstructure control of titanium dioxide nanotube arrays

QIU Mande, HAN Qingjiao, CUI Yanlong, NIU Miao, YANG Pan

(College of Chemistry and Environmental Science, Hebei University, Baoding 071002, China)

In this paper, TiO2nanotube arrays were prepared by anodic oxidation method in HF aqueous solution.The influencing of the parameters for the phase composition and miscrostructure of titania nanotube arrays on the titanium surface were systematicdly studied, such as oxidation voltage, oxidation time, electrolyte concentration, pH value and annealing temperature.The main and secondary factors of the preparation of titanium dioxide nanotube arrays with regularity, uniformity and microstructure were discussed.The results show that: the oxidation voltage and pH value are the determining factors for the formation and regularity of TiO2nanotube arrays.Smaller pH value is beneficial to the preparation of TiO2nanotube arrays in a short time, but TiO2nanotubes tend to fall off the surface of the substrate, which affects the integrity and uniformity of the nanotube arrays.When the oxidation voltage is 15~25 V and the pH value is 4~6, the regulation of microstructure of TiO2nanotube arrays can be realized.The length, diameter and wall thickness of TiO2nanotube are mainly affected by the oxidation time and electrolyte concentration.If the range is proper, the microstructure can be controlled by tiny changes.The annealing temperature determines the crystal phase transition of TiO2.Different annealing temperature has little effect on the diameter, wall, regularity and uniformity of TiO2nanotubes.Rapid heatins and high temperature were not beneficial to the formation of anatase TiO2nanotubes.The transition of crystal phase can be realized at a lower temperature.

anodic oxidation method;TiO2nanotube;preparation;microstructure control

10.3969/j.issn.1000-1565.2017.04.008

2016-12-21

国家自然科学基金资助项目(21376060);河北省科技厅支撑计划资助项目(10276732)

仇满德(1964—),男,河北石家庄人,河北大学副教授,主要从事功能材料的制备及微分析研究. E-mail:hbuqmd@sina.cn

O614

A

1000-1565(2017)04-0378-08