HTRI软件在管壳式换热器工艺设计与优化中的应用

刘 佳张 兴

山西省化工设计院 太原 030024 山西新元通合生物科技有限公司 朔州 036000

HTRI软件在管壳式换热器工艺设计与优化中的应用

刘 佳*张 兴

山西省化工设计院 太原 030024 山西新元通合生物科技有限公司 朔州 036000

介绍化工企业常用的管壳式换热器的特点和管壳式换热器工艺设计的过程,利用HTRI软件对管壳式换热器工程实例的工艺设计与优化过程进行分析。

管壳式换热器 设计 优化

化工企业各种换热设备的数量占工艺设备数量的30%以上。换热器设计对产品质量、能量利用率以及系统的经济性和可靠性起着重要作用。管壳式换热器适用范围广、处理量大,制造成本低,清洗方便,工作可靠,是理论研究水平最高、设计技术最完善、标准化和规范化历史最悠久以及计算机程序软件开发最早的换热设备[1],因此管壳式换热器往往成为首选。

国内常用的换热器计算软件有HTRI和Aspen-EDR,利用这些软件设计出的换热器更符合实际工况。本文以HTRI软件对管壳式换热器的工艺设计与优化过程进行介绍。

1 管壳式换热器的特点

根据管壳式换热器的结构特点,常将其分为固定管板式、浮头式、U形管式、填料函式、滑动管板式、双管板式、薄管板式等类型[2]。在石油化工企业应用较广的是前三种类型 ,这三种类型管壳式换热器的特点及适用范围见表1 。

2 设计方案的确定

2.1 工艺参数的确定

管壳式换热器工艺设计计算前需要确定的工艺参数:热负荷(冷或热流体的流量)、操作压力、操作温度、允许压力降和冷热流体的进出口温度 、组分、污垢系数及其物性参数、换热器允许尺寸等 。

工艺流体的流量和进出口温度由工艺要求决定。另一种流体即加热剂或冷却剂的进口温度,一般由来源定,但其用量或出口温度则由设计者选定。污垢系数可参考TEMA标准或根据经验数据确定。冷热流体的物性参数,可用Aspen Plus等工艺流程模拟软件计算后自动导入,也可直接使用HTRI自带数据库的数据计算。

表1 管壳式换热器的特点及适用范围

2.2 换热器结构型式的确定

换热器的结构型式根据流体的温差、压力、结垢等情况确定。每种换热器都有其适用场合,上述介绍的三种管壳式换热器的特点和适用范围可作为选择参考。

2.3 流体空间的确定

由于影响选择流体空间的因素有很多,选择流体空间时主要考虑腐蚀和结垢两个因素,一般管侧流体空间选择优先顺序:腐蚀性强的流体、冷却水、易结垢的流体、低粘度流体、高压流体、高温流体;一般壳侧流体空间选择优先顺序:需要冷凝的蒸汽(具有腐蚀性的除外)、进出口温差较大的流体、传热膜系数较小的流体、高粘度流体。

2.4 流速的确定

选择流速时应尽量使流体的流动处于湍流流动状态。增加流体流速,可提高传热系数,减轻结垢程度,使换热器结构紧凑,但流速太高会增大换热器的压力降,使换热管冲蚀和振动破坏加剧,还会造成动力消耗增加。 因此,在换热器的设计中流速应控制在允许范围内 。

3 工艺设计及优化

目前管壳式换热器的工艺设计计算基本都采用专业的计算机软件。在设计模式下将工艺流体的基本信息和相关参数输入到软件中进行计算。计算完成后,通常情况下软件会按费用最低等原则自动选择一组工艺计算方案。作为设计人员应依据工程实际情况,以换热器达到效率最高、耗能最小、成本最低为目标,对换热器结构的相关参数进行调整,得到最优的工艺计算方案。

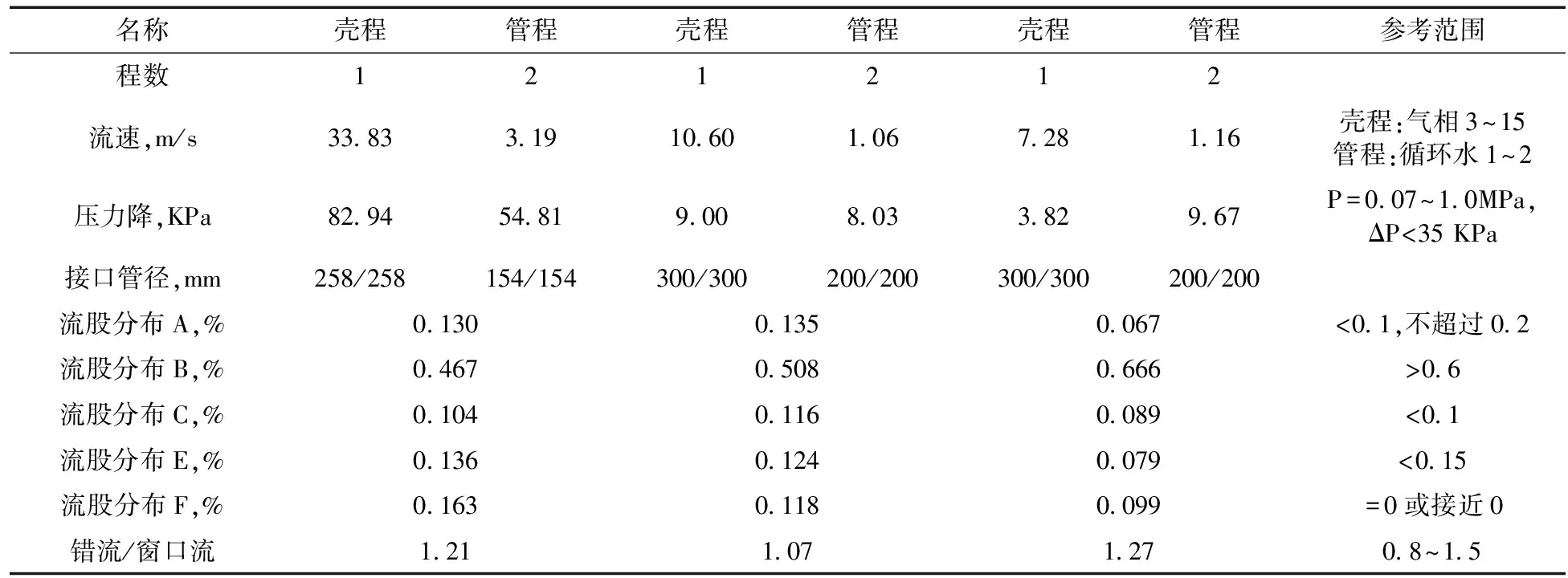

一般在评价换热器工艺计算结果时应考虑并校核以下各项:结构参数、面积余量、压力降、流速、传热系数、热阻分布、压力降分布、流股分布、振动问题。参见表3中列出了部分参数。

以工程实例对换热器的设计及优化过程进行说明。工艺设计参数:一解吸气冷凝器,解吸气组分(NH3:21%,CO2:29%,H2O:50%),流量8400kg/h,进口压力0.35MPa(A),进出口温度分别为116℃、95℃,污垢系数为0.0002m2·K/W;循环水压力为0.45MPa,进出口温度分别为32℃、40℃,污垢系数为0.00017m2·K/W。

通过流体特性分析,本换热器形式选择BEM,循环水走管程,解吸气走壳程,便于散热。由于场地位置限制,将换热器设计为立式换热器。

采用HTRI软件设计模式进行设计,将已知工艺物料参数输入,直接用HTRI自带物性数据库计算物性,运行得到计算结果见表2。

表2 计算结果汇总表(1)

由表2可见,设计模式给出的壳体内径及折流板的尺寸都不是标准数据,还需进行圆整规格化。此外,分析设计栏中数据,发现壳程流体流速太大,可通过放大壳体直径、放大支撑板间距、减少管数等方法进行调节;壳程工艺介质压降较大,可通过调整折流板间距、折流板圆缺率、改变折流板形式或管子排列方式、管间距进行调节。

将设计模式转为校核模式,设计栏中得到的壳体直径、折流板间距圆整后输入,运行后分析结果,发现上述问题仍然存在。调整参数,输入壳体内径600,折流板间距300,圆缺率30%,圆整进出口接管直径,运行得到计算结果见表2中校核栏数据。分析此换热器流股,各流股示意见图1,对比表2数据发现,此换热器流股分布情况较差,一般为保证换热器有较好的传热效率,建议B>0.6,E<0.15,A最好<0.1,但不得大于0.2。C一般小于0.1,F接近0。校核中B流太小,E流太大,可通过增加折流板间距进行调整;C流太大,可增加密封带或调整折流板数值;F流过大,可调整换热管的排列方式解决。[3]

表2 计算结果汇总表(2)

图1 五个基本流股

对校核栏中各数据进行调整优化,设置折流板圆缺率35%,折流板间距400,换热管排列方式改为45°转角正方形,优化后结果列于表3中优化栏。可以看出此换热器面积余量、传热系数、压力降、流速、流股分布结果均在合理范围内,且无提示振动问题,其热阻分布和压降分布见表3和表4。

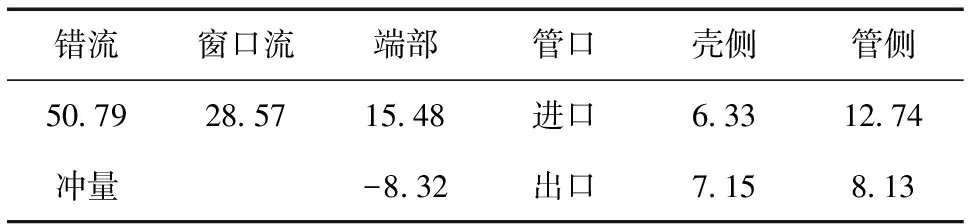

表3 热阻分布表 (%)

表3中可以看到壳侧、管侧、污垢及管壁热阻占总热阻的比例关系,本例中管侧和壳侧的热阻基本均衡。压力降的分布,进出口接管的压力降希望控制在总压力降30%以下,由表4中压力降的分布数据可以看出,本例压力降主要分布在折流板错流区和窗口区,进出口接管的压力降在合理范围内。

表4 压降分布表 (%)

4 结语

当换热器工艺计算后,如何根据实际工况,来判断结果是否满足要求,出现问题后如何解决,对设计者来说非常重要。一般而言,各设计参数之间不能很好的相互匹配,这就看哪个因素最重要。不同的情况有不同的要求,如温升、压力降、流速、传热系数等,需要确定哪个是控制因素。只有这样,才能使换热器的设计既满足工艺过程本身的要求,又满足结构、造价、维修、消耗等各方面的综合要求,使企业降低成本,提高效益。

1 董宝春. 管壳式换热器的工艺设计 [J]. 甘肃石油和化工,2009(3):34-38.

2 董其伍,张垚等. 换热器[M]. 北京:化学工业出版社,2011.

3 中国石化集团上海工程有限公司. 化工工艺设计手册[M]. 北京:化学工业出版社, 2009.

2017-04-25)

*刘 佳:工程师。毕业于太原理工大学化学工艺专业获硕士学位。主要从事化工工艺设计工作。联系电话:13453431721, E-mail:hgsiylj@163.com。