超声塑化注射系统环形间隙的设计与仿真

李 霞 田海港 张伟伟 张三川

郑州大学机械工程学院,郑州,450001

超声塑化注射系统环形间隙的设计与仿真

李 霞 田海港 张伟伟 张三川

郑州大学机械工程学院,郑州,450001

为获得较优的超声塑化注射系统环形间隙,首先进行超声工具头与塑化腔环形间隙的理论研究,获得环形间隙泄漏量和超声工具头摩擦力的理论公式;然后建立超声工具头与塑化腔环形间隙的有限元模型,利用ANSYS CFX模块研究环形间隙的泄漏量和工具头摩擦力的理论值和仿真值并进行比较,分析环形间隙大小与入口总压力对泄漏量和工具头摩擦力的影响规律。研究结果表明,当超声工具头与塑化腔之间的环形间隙为0.1~0.15 mm、入口总压力为10~20 MPa时,环形间隙的泄漏量和工具头摩擦力都较小。

超声塑化;环形间隙;泄漏量;工具头摩擦力

0 引言

超声微注塑机的超声振动模块在超声驱动器的作用下,带动超声工具头往复高频振动,实现聚合物颗粒的塑化,在进给电机带动下实现注射,超声工具头和塑化腔之间环形间隙的大小对于超声塑化和注射过程极为重要,尤其是聚合物熔融后的注射阶段。传统螺杆式注塑机螺杆与机筒的间隙值根据经验值来设计[1],但超声工具头高频振动会对流体产生扰动,使流体的流动状态发生变化,对流体泄漏量和工具头摩擦力产生重要影响,因此,超声微注塑机工具头和塑化腔间隙值的设计和传统注塑机螺杆和机筒的间隙值有较大区别,需要进行分析和设计。

国内外学者对环形间隙进行了研究,如蒋俊等[2]采用CFD对间隙内部流场分析,得出液压缸泄漏量随间隙的增大而增大的结论;周梓荣等[3-4]研究了环形间隙和压力对泄漏量的影响,对于低黏度的工作介质水,工程设计中间隙一般为0.01~0.02 mm;贾娟娟[1]讨论了螺杆与料筒的间隙对塑化效果的影响,指出螺杆式注塑机环形间隙主要是基于经验公式设计,一般间隙为0.002~0.005D0(D0为螺杆大径);徐林[5]利用有限差分法进行数值求解,得到环状间隙密封内的速度和压力分布规律,进而求出环状间隙的泄漏量;侯煜[6]对环形间隙的泄漏量和摩擦力进行了数值模拟,并对理论值和模拟值进行比较,验证数值模拟的正确性;KAZAMA等[7]利用弹性流体力学分析了柱塞副中压力场和摩擦力,研究柱塞副泄漏量和摩擦力与压力和环形间隙的关系。

虽然国内外学者针对各种情况下的环形间隙进行了研究[1-8],但获得的成果不能直接用于超声振动作用下超声工具头与塑化腔之间的环形间隙,因此,本文以超声微注塑机超声工具头与塑化腔的环形间隙为研究对象(工作介质为熔融聚丙烯),研究聚合物完全熔融状态时的间隙大小,分析影响间隙值的因素,确定合适的超声微注塑机工具头与塑化腔的间隙值。

1 超声工具头与塑化腔环形间隙理论

超声工具头和塑化腔的环形间隙很小,间隙内流体的流动由间隙出入口的压力差和工具头的剪切作用驱动,间隙的大小直接影响聚合物的泄漏量和工具头的摩擦力。

1.1 环形间隙泄漏量理论

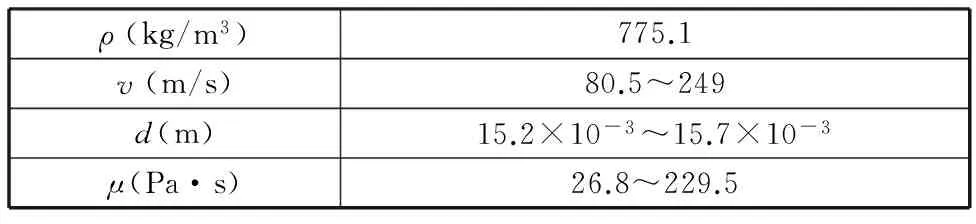

流体的流动状态对泄漏量有重要影响,本文利用雷诺数判断流体的流动状态[9],雷诺数计算公式为

Re=ρvd/μ

(1)

式中,ρ为流体密度;v为流体平均流速;d为圆管直径;μ为流体的动力黏度。

当环形间隙中的流体雷诺数小于1100时,流体流动状态为层流,反之为湍流[9]。工具头与塑化腔之间流体为完全熔融的聚丙烯(PP),其雷诺数计算参数见表1。

表1 聚丙烯雷诺数计算参数

把表1中参数值代入式(1),得:Re在4.1325~113.06之间。Re小于环形间隙临界雷诺数1100,所以熔融聚丙烯流动状态为层流。

当流动状态为层流时,环形间隙泄漏量[9]

(2)

式中,D为间隙大径;ΔP为间隙两端的压力差;δ为环形间隙值;μ为流体的动力黏度;l为环形间隙长度;u为工具头运动速度。

1.2 超声工具头摩擦力理论

当流体在环形间隙内流动时,超声工具头推动流体实现注射,流体阻碍超声工具头的剪切运动,在工具头外表面产生摩擦力。环形间隙流体对工具头外表面的摩擦力[5]

(3)

由式(2)、式(3)可知,环形间隙泄漏量大小、工具头外表面摩擦力大小受间隙大小、压力差、动力黏度等多因素影响,其中,聚合物的黏度和环形间隙的压力差是变量,需要由数值模拟得到,然后将相关参数代入式(2)、式(3)可计算环形间隙泄漏量和摩擦力的理论值。影响环形间隙泄漏量和工具头表面摩擦力的因素较多,各因素之间互相影响,通过直接运算获得各因素与环形间隙泄漏量、工具头摩擦力之间的影响规律比较困难,因此,本文利用ANSYS CFX流体仿真模块进行分析,确定泄漏量和工具头摩擦力与各因素的关系。

2 环形间隙有限元模型的建立

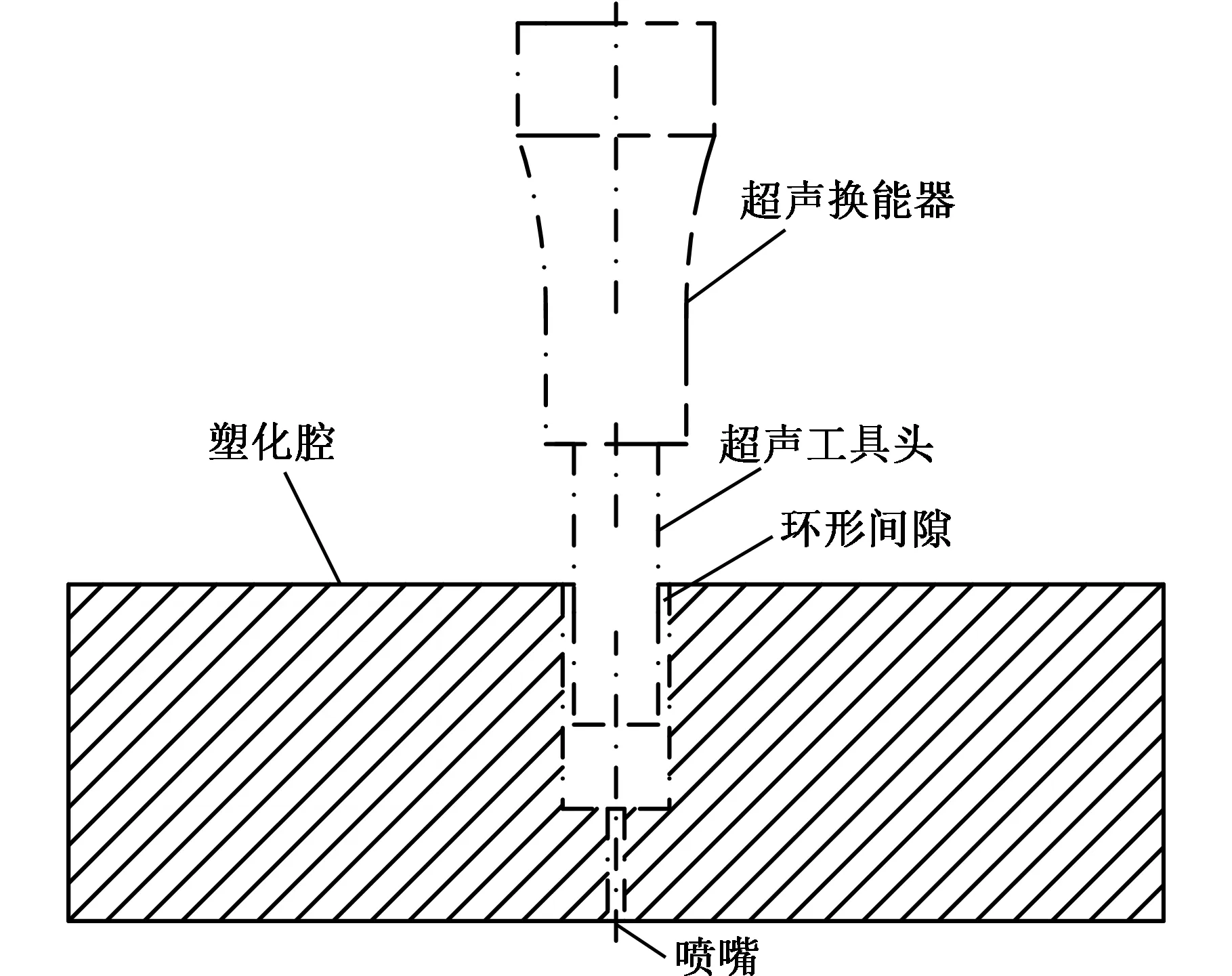

2.1 超声工具头与塑化腔环形间隙模型

超声微注塑机塑化系统主要包括超声驱动模块、超声工具头和塑化腔,环形间隙是指超声工具头和塑化腔之间的间隙,环形间隙模型如图1所示。

图1 超声工具头与塑化腔环形间隙模型Fig.1 Annular clearance model of ultrasonic tool head and plastic cavity

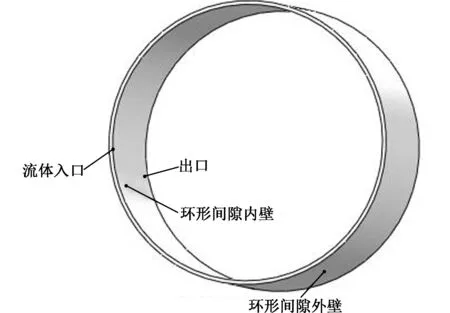

首先对超声工具头和塑化腔的环形间隙模型进行简化,超声工具头与塑化腔之间环形间隙内充满流体,把环形间隙简化为薄层环形流体,超声工具头和塑化腔是流体壁面,塑化腔内壁为环形间隙外壁,超声工具头外壁为环形间隙内壁。环形间隙长度为超声工具头与塑化腔结合部分,长度为8 mm,环形间隙简化如图2所示。

图2 环形间隙Solidworks三维简化模型Fig.2 Solidworks 3D simplified model of annular clearance

2.2 材料参数设置和黏度模型

研究塑化腔与超声工具头环形间隙需要对工作介质熔融聚丙烯流体作一定假设,使其满足数值模拟要求。具体假设如下。

(1)流体满足质量守恒定律、动量守恒定律和能量守恒定律;

(2)环形间隙中的聚合物流体不可压缩;

(3)壁面速度无滑移;

(4)忽略惯性力和重力的影响;

(5)不考虑温度的影响,为等温流动。

工作介质熔融聚丙烯(PP)是注塑成形常用的塑料,ANSYS CFX材料库没有PP材料参数,本文PP材料参数是从MoldFlow仿真软件的材料库中导出的,聚丙烯牌号为PP-1052,其材料参数见表2。

表2 聚丙烯的材料参数

聚合物塑化和注射时,黏度随温度、压力、剪切速率变化而变化,为了充分反映聚丙烯流体黏度的变化,选取Cross-WLF七参数黏度模型[10-11]来表达,黏度模型如下:

(4)

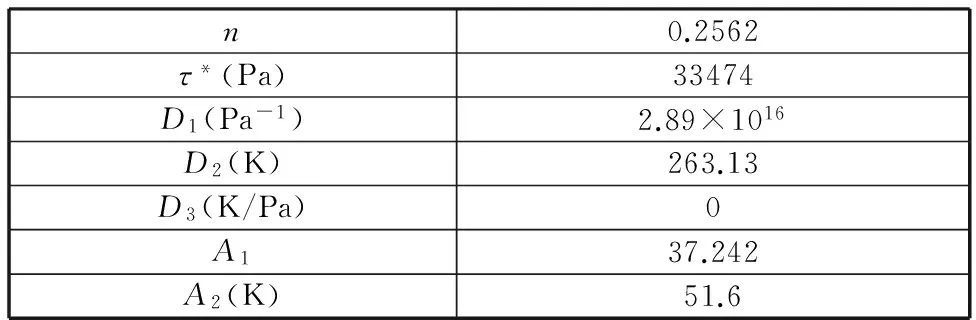

其中,η0(T,P)为零剪切黏度;n为流动指数;τ*为塑料熔体流变特性由牛顿区过渡到幂律区的剪切应力水平;D1、D2、D3、A1、A2为材料系数,由MoldFlow材料库导出聚丙烯的Cross-WLF七参数黏度模型系数,取值见表3。

表3 PP的Cross-WLF七参数黏度模型系数

2.3 网格划分

把环形间隙简化模型导入ICEM CFD进行网格划分,全局网格最大尺寸为0.2 mm,入口和出口局部网格最大尺寸为0.05 mm,选用四面体划分网格,划分节点数均在45万以上,网格质量在0.3以上。

2.4 边界条件设置

对超声工具头与塑化腔环形间隙的研究主要考虑环形间隙大小和环形间隙两端的压力差对泄漏量和摩擦力的影响,边界条件设置主要考虑出入口和壁面的边界条件,具体见表4。

表4 边界条件

3 结果分析

计算时设置动量和质量收敛均方根残差值均小于10-5,分别设置不同的入口总压力和环形间隙值,提取运算结果,分析泄漏量和工具头摩擦力与入口总压力和环形间隙之间的影响规律。

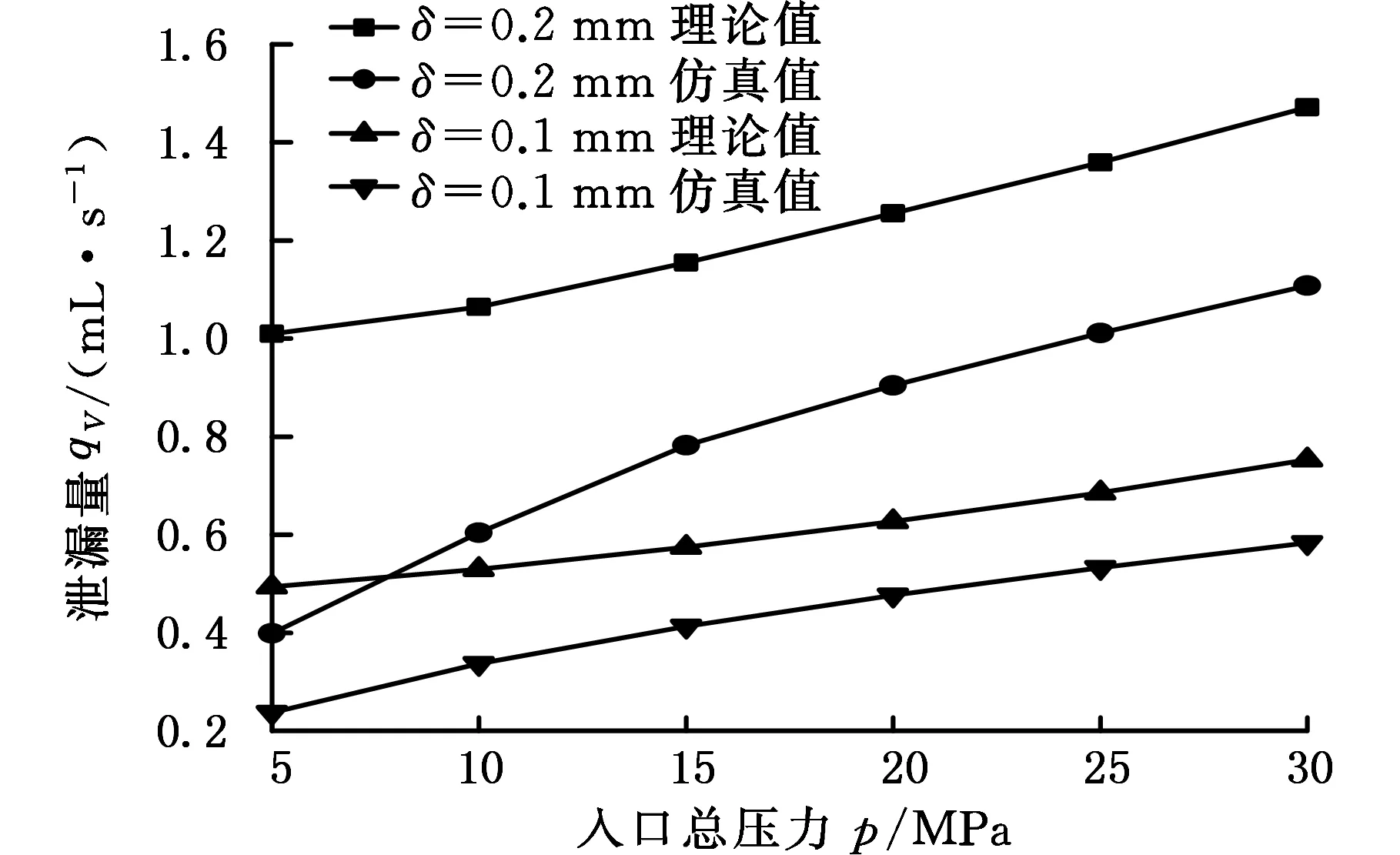

3.1 环形间隙泄漏量和工具头摩擦力仿真值与理论值

环形间隙泄漏量和摩擦力的理论值是通过环形间隙泄漏量理论(式(2))和工具头摩擦力理论(式(3))分别计算获得的,其中,动力黏度、两端压力差由ANSYS CFX软件仿真提取得到。运用CEL语言对ANSYS CFX二次开发,通过表达式areaAve(Mass Flow) @out提取环形间隙泄漏量的仿真值,通过表达式areaAve(Force)@wall_in提取工具头摩擦力的仿真值。环形间隙δ分别为0.1 mm和0.2 mm时,不同入口总压力下聚丙烯泄漏量的理论值和仿真值如图3所示。

图3 环形间隙泄漏量仿真值和理论值Fig.3 Simulation results and theoretical values of annular clearance leakage

由图3可知,环形间隙δ分别为0.1 mm和0.2 mm时,泄漏量的理论值大于仿真值。原因如下:①理论计算和仿真分析时间隙流体状态不一致。环形间隙中的流体雷诺数较小,理论计算时认为是层流流体,但超声工具头在超声换能器高频驱动下,驱动熔融聚合物高频振动,流体受到高频扰动,会产生横向运动,流动状态从层流向湍流转变[12],仿真分析时把流体流动状态设置为湍流。②流体流入环形间隙入口边界时,速度相等,但是壁面阻碍流体运动使速度减小,速度逐渐呈两端小中间大的抛物线分布,仿真分析考虑起始段修正系数,而理论计算时未考虑起始段修正系数的影响,使理论值偏大[5]。

通过对环形间隙泄漏量的仿真值与实验结果[9,13-14]进行对比分析,环形间隙泄漏量随着环形间隙和入口总压力的增大而增大,实验分析、仿真分析和理论计算得到的泄漏量曲线变化规律基本相同。

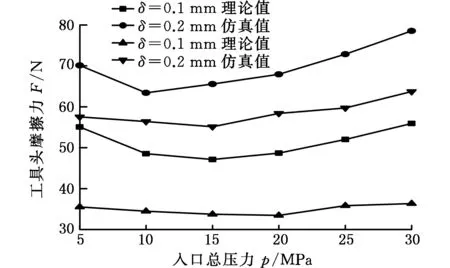

环形间隙δ分别为0.1 mm和0.2 mm时,工具头表面所受摩擦力的理论值和仿真值如图4所示。

图4 δ=0.1 mm和δ=0.2 mm时超声工具头摩擦力Fig.4 Ultrasonic tool head friction in δ=0.1 mm and δ=0.2 mm

由图4可知,随着入口总压力的增大,超声工具头摩擦力理论值和仿真值变化规律基本相同。工具头摩擦力与入口总压力的关系呈抛物线分布,由式(3)可知,入口压力较小时,剪切速率较低,流体黏度较大,摩擦力主要由工具头剪切作用造成;而入口总压力较大时,剪切速率较高,流体黏度较小,摩擦力主要由环形间隙两端压力差引起,形成两边高中间低的抛物线。

3.2 环形间隙入口总压力对泄漏量和摩擦力的影响

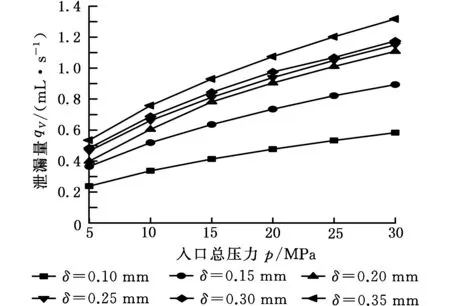

3.2.1 环形间隙入口总压力对泄漏量的影响

在相同环形间隙下,入口总压力分别为5 MPa、10 MPa、15 MPa、20 MPa、25 MPa和30 MPa,仿真分析后得到间隙为0.10 mm、0.15 mm、0.20 mm、0.25 mm、0.30 mm、0.35 mm时泄漏量与总压力间关系曲线,如图5所示。

图5 泄漏量与入口总压力间关系曲线Fig.5 Relationship curve between leakage and inlet total pressure

由图5可知,随着入口总压力的增大,环形间隙泄漏量增大,这是由环形间隙两端的压力差造成的。入口总压力增大,环形间隙两端压力差增大,泄漏量增大。泄漏量也随环形间隙的增大而增大,当δ>0.15 mm时,泄漏量明显增大;当δ<0.15时,泄漏量较小。由于超声工具头相对于螺杆式注塑机的螺杆,密封间隙长,密封性好,密封间隙适当取大,且当间隙较小时,聚合物黏度相对较大,工具头外表面摩擦力较大,流体难以流动,仿真不收敛,所以取最小环形间隙为0.1 mm。当δ为0.1~0.15 mm时,泄漏量较小。

3.2.2 环形间隙入口总压力对工具头摩擦力的影响

环形间隙相同,入口总压力分别为5 MPa、10 MPa、15 MPa、20 MPa、25 MPa和30 MPa,仿真分析后得到间隙为0.10 mm、0.15 mm、0.20 mm、0.25 mm、0.30 mm、0.35 mm时摩擦力与总压力间关系曲线,如图6所示。

图6 摩擦力与入口总压力间关系曲线Fig.6 Relationship curve between friction force and inlet total pressure

由图6可知,工具头摩擦力随着入口总压力的增大先减小再增大,关系曲线呈中间低两端高的分布,环形间隙在入口总压力为10~20 MPa时,工具头摩擦力较小。

3.3 环形间隙大小对泄漏量和摩擦力的影响

3.3.1 环形间隙大小对泄漏量的影响

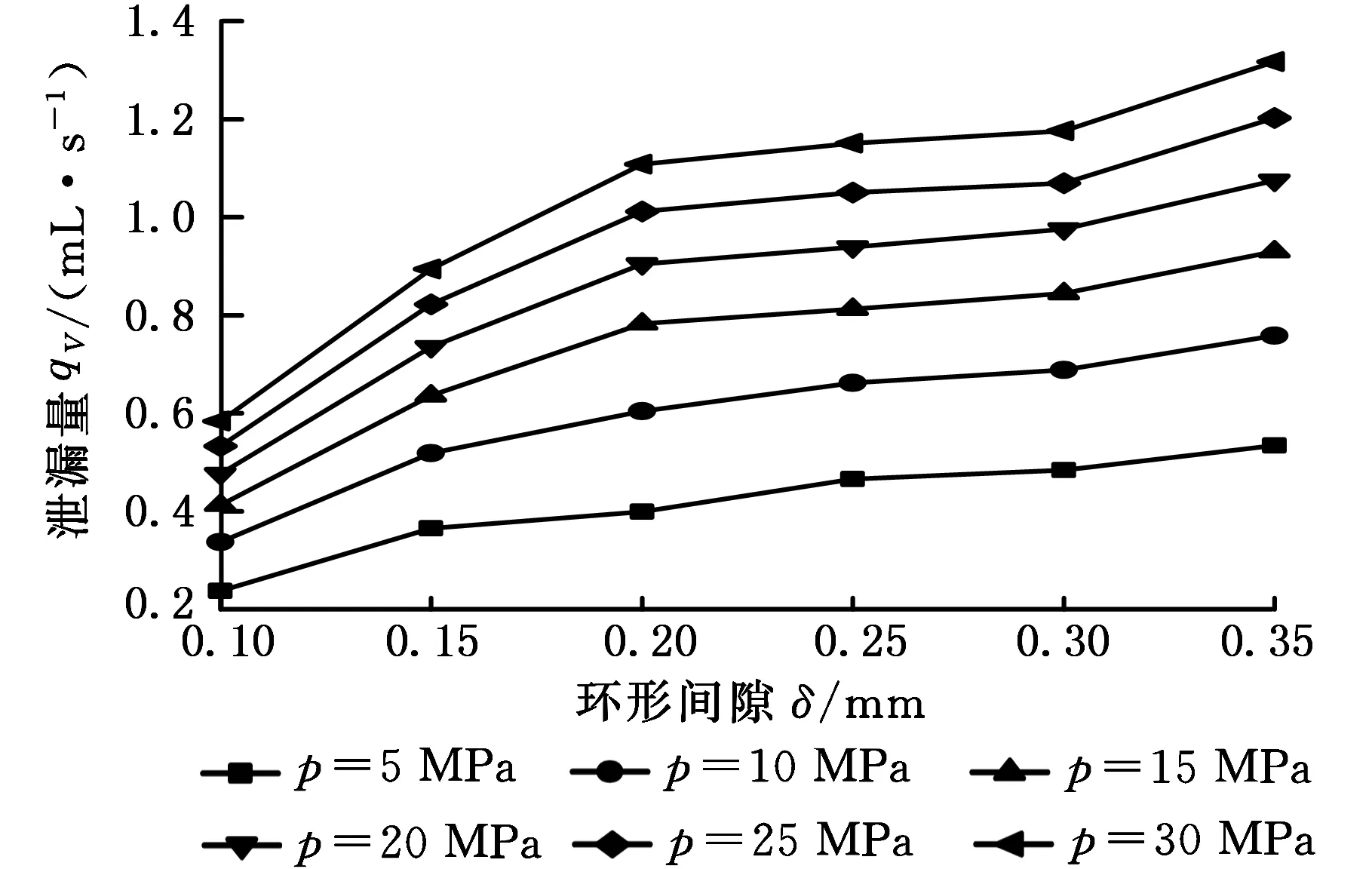

在相同的入口总压力下,环形间隙分别为0.10 mm、0.15 mm、0.20 mm、0.25 mm、0.30 mm、0.35 mm,仿真分析后得到在入口总压力为5 MPa、10 MPa、15 MPa、20 MPa、25 MPa和30 MPa时泄漏量与环形间隙间的关系曲线,如图7所示。

图7 泄漏量与环形间隙间关系曲线Fig.7 Relationship curve between leakage and annular clearance

由图7可知,泄漏量随着环形间隙的增大而增大,而δ在0.1~0.2 mm之间时,关系曲线接近直线增长,说明δ的增大对泄漏量有明显作用。随着间隙的增大,泄漏量的增加逐渐平缓。所以,当δ<0.2 mm时,减小环形间隙可以有效减少聚丙烯泄漏量。

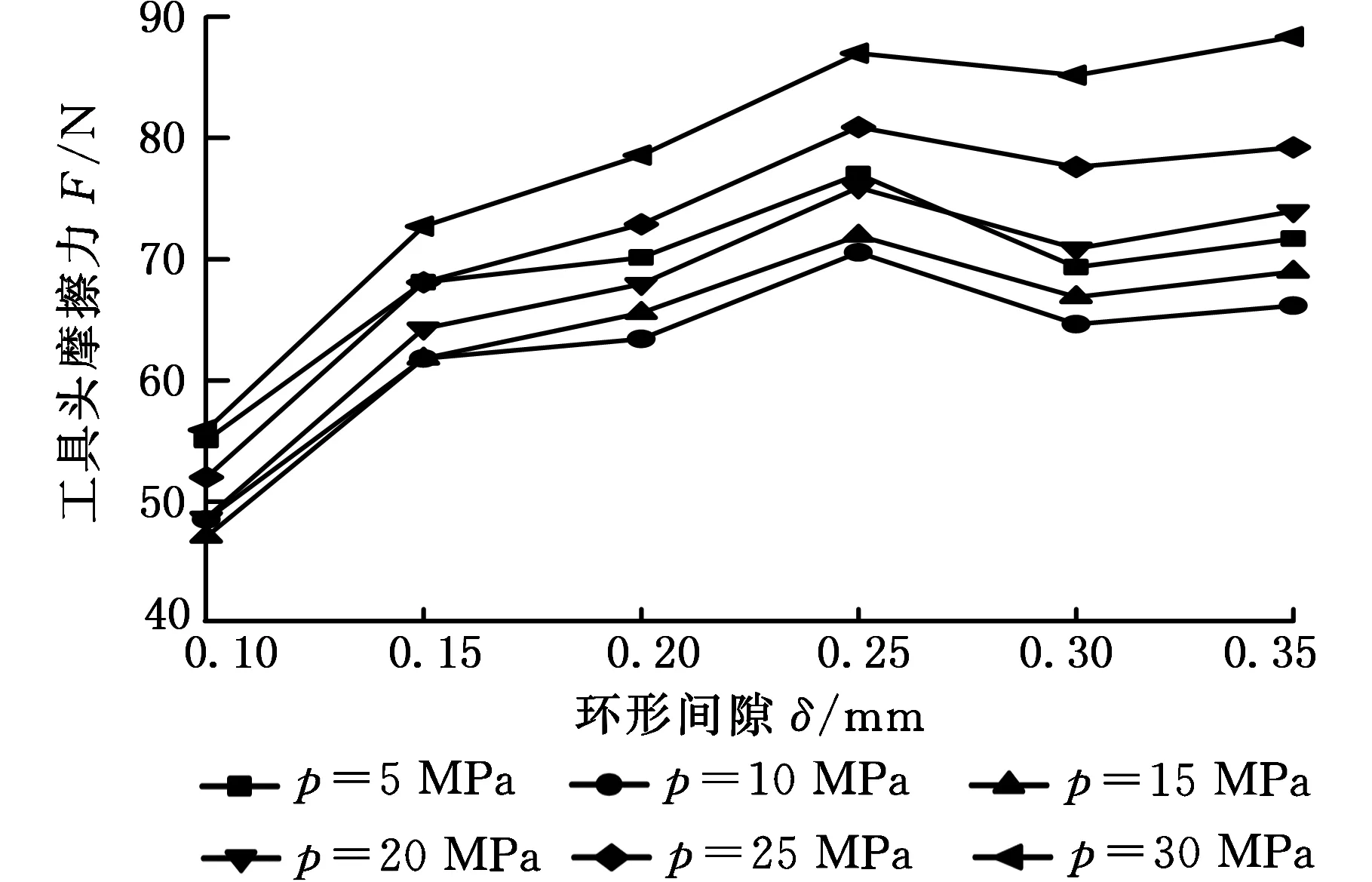

3.3.2 环形间隙大小对工具头摩擦力的影响

在相同的入口总压力下,环形间隙分别为0.10 mm、0.15 mm、0.20 mm、0.25 mm、0.30 mm、0.35 mm,仿真分析后得到入口总压力为5 MPa、10 MPa、15 MPa、20 MPa、25 MPa和30 MPa时的摩擦力与环形间隙的关系曲线,如图8所示。

图8 工具头摩擦力与环形间隙关系曲线Fig.8 Relationship curve between tool head friction and annular clearance

由图8可知,当δ<0.25 mm时,工具头的摩擦力随着环形间隙的增大而增大;但当δ>0.25 mm时,工具头摩擦力反而会减小。

4 结论

(1)熔融聚丙烯的泄漏量随入口总压力和环形间隙值的增大而增大,当环形间隙在0.15 mm以下时,入口总压力对泄漏量的影响较小。

(2)工具头摩擦力随入口总压力的增大先减小再增大,入口总压力为10~20 MPa时,工具头所受摩擦力较小,工具头摩擦力也随着环形间隙值的增大而增大。

(3)当环形间隙在0.1~0.15 mm之间、入口总压力在10~20 MPa之间时,泄漏量和摩擦力都较小。

[1] 贾娟娟.注塑螺杆的结构设计及塑化过程数值模拟研究[D].西安:陕西科技大学,2009. JIA Juanjuan. Structure Design and Plasticization Process Numerical Simulation of the Injection Screw [D].Xi’an: Shaanxi University of Science & Technology,2009.

[2] 蒋俊,郭媛,曾良才,等.间隙密封液压缸泄漏量仿真分析[J].润滑与密封,2013(7):75-79. JIANG Jun, GUO Yuan, ZENG Liangcai, et al. Simulation and Analysis of Leakage for Clearance Seal of Hydraulic Cylinder [J].Lubrication Engineering,2013(7):75-79.

[3] 周梓荣,彭浩舸,曾曙林.环形间隙中泄漏流量的影响因素研究[J].润滑与密封,2005(1):7-9. ZHOU Zirong, PENG Haoke, ZENG Shulin. Research on the Influence Factor of Leakage in Annular Clearance Seals[J].Lubrication Engineering,2005(1):7-9.

[4] 周梓荣,李夕兵,刘迎春. 环形缝隙中压力水的流动规律研究与实验 [J].中国机械工程,2005,16(11):1008-1012. ZHOU Zirong, LI Xibing, LIU Yingchun. Study and Experiment on Flow Behavior of Pressurized-water in Annular Micro-gaps [J] China Mechanical Engineering,2005,16(11):1008-1012.

[5] 徐林.湍流工况下泵的环状间隙密封内流场分析及泄漏量计算[J].水泵技术,2002(2):17-20. XU Lin. Analysis of Flow Field in the Annular Clearance of Pump and Calculated Leakage in Turbulent Flow Condition[J].Pump Technology,2002(2):17-20.

[6] 侯煜.基于CFD环形间隙泄漏量及其摩擦力的仿真计算[D].太原:太原理工大学,2007. HOU Yu.Simulation and Calculation of Annular Gap’s Leakage and Friction Based on CFD [D].Taiyuan: Taiyuan University of Technology,2007.

[7] KAZAMA T,SASAKI H,NARITA Y.Simultaneous Temperature Measurements of Bearing and Seal Parts of a Swash Plate Type Axial Piston Pump—effects of Piston Clearance and Fluid Property[J]. Journal of Mechanical Science & Technology,2010,24(1):203-206.

[8] 高雨,傅连东,湛从昌,等.液压缸活塞变间隙密封结构形状研究 [J].中国机械工程,2016,27(24):3345-3350. GAO Yu, FU Liandong, ZHAN Congchang, et al. Research on Piston Variable Clearance Sealing Structure Shape in Hydraulic Cylinders [J]. China Mechanical Engineering, 2016,27(24):3345-3350.

[9] 杨秀峰.水压环形缝隙泄漏特性的理论和实验研究[D].武汉:华中科技大学,2012. YANG Xiufeng. Theoretical and Experimental Research on Leakage Characteristics of Water Hydraulic Annular Clearance[D].Wuhan: Huazhong University of Science and Technology,2012.

[10] 刘春太,陈静波,王利霞,等.注射成型过程中非牛顿塑料熔体的粘度模型[J].中国塑料,1997,11(1):48-52. LIU Chuntai, CHEN Jingbo, WANG Lixia, et al. The Viscosity Model of Non-Newtonian Plastics Melt in Injection Molding [J].China Plastics,1997,11(1):48-52.

[11] CHIANG H H, HIEBER C A, WANG K K. A Unified Simulation of the Filling and Post filling Stages in Injection Molding. Part I: Formulation [J].Polymer Engineering and Science,1991,31(2):116 -124.

[12] 赵怀学.超声波辅助精密微注塑机理及应用研究[D].天津:天津大学,2011. ZHAO Huaixue. Study on Mechanism and Application in Precision Injection Molding of Microstructures Assisted by Ultrasonic[D]. Tianjin: Tianjin University,2011.

[13] 王国志,李玉辉,吴文海,等.变形对轴向柱塞泵柱塞副泄漏量的影响研究[J].机床与液压,2011,39(17):50-52. WANG Guozhi, LI Yuhui, WU Wenhai, et al. Influence of Deformation on Leakage of Piston and Cylinder in Axial Piston Pump[J].Machine Tool and Hydraulics,2011,39(17):50-52.

[14] 曾曙林,周梓荣,尹久仁.水压环形缝隙泄漏量的实验研究[J].机床与液压,2003(2):169-171. ZENG Shulin, ZHOU Zirong, YIN Jiuren. A Leakage Testing Research for Annular Gap under Water Hydraulic Pressure [J].Machine Tool and Hydraulics,2003(2):169-171.

(编辑 陈 勇)

Design and Simulation of Annular Clearances for Ultrasonic Plasticizing Injection Systems

LI Xia TIAN Haigang ZHANG Weiwei ZHANG Sanchuan

School of Mechanical Engineering, Zhengzhou University,Zhengzhou , 450001

In order to obtain the optimal annular clearance sizes of ultrasonic plasticizing injection systems, a theoretical study of annular clearances of ultrasonic tool heads and plasticizing cavities were proceeded, the theoretical formula of annular clearance leakages and frictions of ultrasonic tool head were acquired. Then annular clearance finite element models of ultrasonic tool heads and plasticizing cavities was established, the theoretical values and simulation values of annular clearance leakages and tool head frictions were studied and compared by mean of ANSYS CFX module, and the influence laws of annular clearance sizes and inlet total pressures on leakages and frictions of tool head were analyzed. The results show that annular clearances of ultrasonic tool head and plasticizing cavities are as 0.10~0.15 mm, total pressures of inlet is 10~20 MPa, leakages of annular clearances and frictions of tool head are smaller.

ultrasonic plasticizing; annular clearance; leakage; tool head friction

2016-10-09

国家自然科学基金资助项目(51107121);河南省高等学校重点科研项目(15A460032,16A460010)

TQ320.5

10.3969/j.issn.1004-132X.2017.15.018

李 霞,女,1973年生。郑州大学机械工程学院副教授、博士。研究方向为超声驱动技术及应用、非公路汽车设计与分析。发表论文30余篇。E-mail: jennyhit@163.com。田海港,男,1991年生。郑州大学机械工程学院硕士研究生。张伟伟,男,1985年生。郑州大学机械工程学院讲师。张三川,男,1962年生。郑州大学机械工程学院教授。