浅析汽车牵引力控制系统设计与仿真

严 彦

(武汉理工大学,湖北 武汉 430070)

浅析汽车牵引力控制系统设计与仿真

严 彦

(武汉理工大学,湖北 武汉 430070)

牵引力控制系统通过控制车轮的滑转状态,合理的分配驱动轮力矩,提高了车轮对路面附着的利用程度,有效提高了车辆的动力性,改善了操纵稳定性。首先基于PID算法分别设计了汽车牵引力驱动控制器和制动控制器,并采用Matlab/simulink软件完成算法的模块搭建。然后在Carsim软件中建立了汽车仿真模型,将simulink软件中的驱动控制器和制动控制器分别与汽车模型进行联调。最后对汽车仿真模型在均一低附着路面和分离路面进行仿真模拟,分析了驱动轮滑转率。结果表明,采用汽车牵引力控制系统能够使驱动轮的滑转率控制在目标范围内,能够抑制驱动轮的过度滑转,充分利用地面的附着条件,提高了汽车的动力性和操纵稳定性。

牵引力控制系统;滑移率;PID控制;仿真

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)13-60-05

引言

汽车牵引力控制系统(TCS)是车辆在起步、加速、爬坡时防止驱动轮发生过度滑转,以获得最大牵引力和最佳操纵稳定性的一种主动控制系统,是继制动防抱死控制系统(ABS)之后又一新发展,对于改善车辆的牵引性、操纵性、稳定性、安全性和舒适性等具有重要的意义。

本文在Matlab/simulink环境下,对驱动控制的总体模型进行仿真,选取驱动轮的滑转率、驱动轮速、汽车的车身速度、制动轮缸的压力以及节气门的开度作为评价参数,对牵引力控制系统的性能进行评价,分析仿真结果。

1 汽车牵引力控制策略及其算法模块搭建

1.1 汽车牵引力控制策略研究

TCS性能控制工况控制目标涉及汽车的牵引性和操纵稳定性,汽车在不同工况下,对不同性能之间的侧重有所不同。本文主要研究在低附着均一路面和分离路面直线加速行驶的工况下的牵引力控制性能。

(1)低附着均一路面直线行驶

汽车在低附着均一路面上直线行驶时,驱动轮出现过度滑转,此时,应采用发动机节气门开度控制,通过控制节气门的开度调节驱动力的驱动力矩来控制驱动轮的滑转率,使汽车具有良好的牵引性能。

(2)分离路面直线行驶

汽车在附着分离路面上直线行驶时,处于低附着路面的车轮打滑,高附着路面的车轮附着力未得到充分利用,必须快速对驱动轮打滑做出反应。在低速加速情况下(V<30km/h)采用驱动轮制动控制的方法进行控制,驱动轮制动力控制以低附着一侧驱动轮的滑转率为控制目标对两侧驱动车轮的制动压力进行调节,使两侧驱动车轮的滑转率都处于峰值附着系数的附近范围之内。

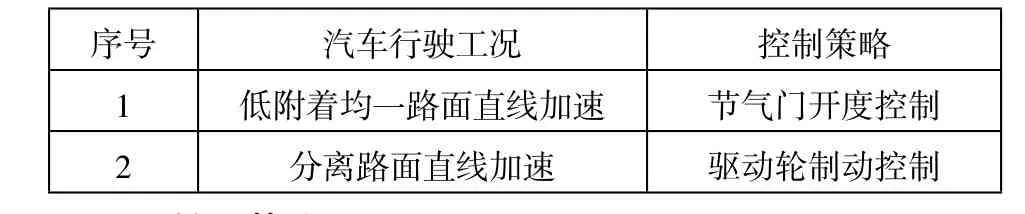

汽车各行驶工况下的牵引力控制策略如表 1:

表1 汽车行驶工况下的牵引力控制策略

1.2 PID控制算法

汽车牵引力控制算法是牵引力控制系统的“灵魂”,也是牵引力控制系统控制软件的基础,本文采用传统的数字PID控制算法。

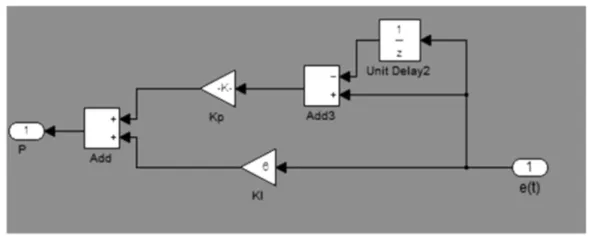

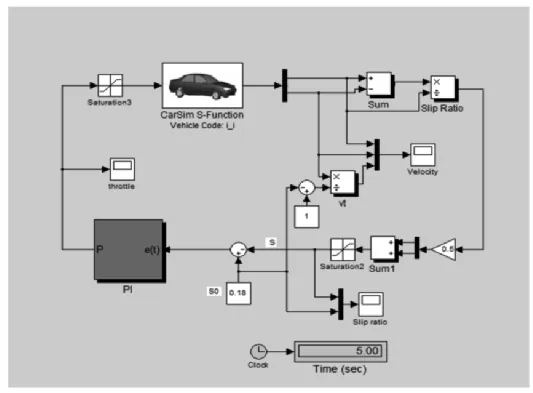

1.2.1 节气门PI控制器模块

发动机节气门控制的目标是实现最优的驱动转矩输出,使得驱动轮工作在路面附着力上限区域附近,且无过度驱动引起轮胎滑转发生。由于实车控制中轮速信号等包含较多的噪声,微分环节容易造成控制量的反复波动,不利于节气门调节的稳定性,因而采用节气门的增量式PI控制方式(即将式(1.1)中kd设为0)。该控制器在simulink环境下搭建的PI算法模块如图 1所示。

图1 PI算法模块

设最优目标滑转率为s0,通常认为驱动轮目标滑转率s0处于0.1--0.25范围内时车辆可同时获得较大的纵向和侧向附着系数,这里取s0=0.18。

两驱动轮的滑转率平均值为:

图 1 PI模块的输出是实现目标滑转率的节气门开度,PI模块的输入则选用最优目标滑转率和两驱动轮滑转率均值的偏差:

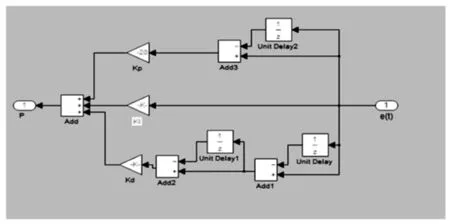

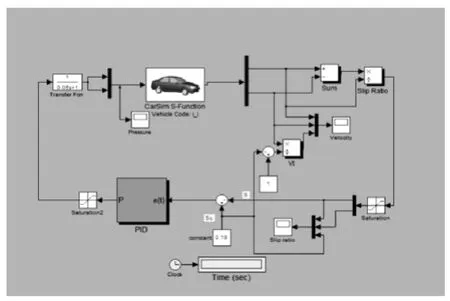

1.2.2 主动制动压力控制器模块

TCS主动制动增压速率很高并且滞后时间短,车轮对压力干涉的响应速度快,压力干涉容易造成轮速较大的波动,因而必须迅速将轮速变化趋势反馈回控制系统。引入微分环节及时地识别驱动轮的抱死趋势或滑转趋势,在压力控制中实现压力迅速调整,抑制轮速的较大波动。因此主动制动采用增量式PID控制算法。该控制器在simulink环境中的PID算法模块如图 2所示。

图2 PID算法模块

该模块的输出量是实现目标滑转率的驱动轮轮缸压力。由于主动制动控制是在分离路面工况下启动的,因此左右两侧车轮的滑转率不一样,低附着一侧的车轮滑转率会很大,为了使两侧车轮的滑转率都不超过最优滑转率,因此图 2中的PID模块的输入变量是最优滑转率和低附着一侧滑转率的偏差:

控制策略和控制算法是牵引力控制系统的核心,控制策略与控制算法的好坏将直接影响控制效果的优劣。本章确定了牵引力控制策略:在均一低附着路面直线加速时采用发动机节气门控制,在分离路面直线行驶时采用主动制动控制。在simulink环境下应用PI控制算法搭建节气门控制模块,应用PID算法搭建主动制动控制模块。

2 汽车仿真总体模型搭建

2.1 建立汽车仿真模型

2.1.1 车辆参数设置

图3 参数设置界面

CarSim是专门针对车辆动力学的仿真软件,本文的汽车仿真模型的参数是参考CarSim中D级轿车(D-Class,Sedan)的默认参数,即整备质量为1.37吨,长/宽/高分别为3850/1795/1471mm,轴距2776mm,发动机额定功率是150kw,六速自动变速箱,带有ABS液压制动,车轮型号为215/55 R17。

在Carsim软件中设置好参数之后的界面如图3所示。

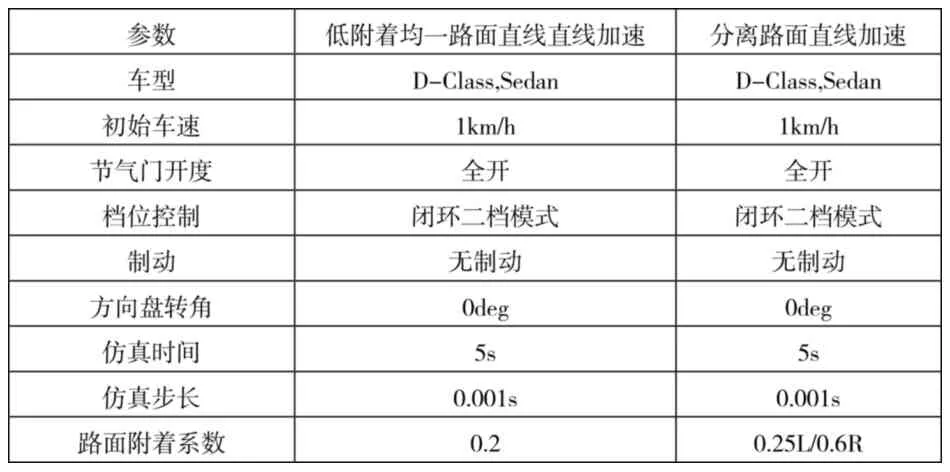

2.1.2 仿真工况的设置

本文设计的牵引力控制系统仿真工况是分别在低附着均一路面和分离路面上直线加速,这两种工况的参数如表2 所示。

表2 仿真工况参数

在Carsim软件中设置好工况的参数界面如图4及图5。

图4 低附着均一路面

图5 分离路面

2.2 联合仿真总体模型搭建

2.2.1 设置simulink接口

当simulink和Carsim联合仿真时,要先在carsim中设置好导入变量和导出变量。

1)导入变量

在节气门开度控制器中控制滑转率是通过调节节气门的开度来实现的,而在主动制动控制器中控制滑转率是通过调节驱动轮的制动压力来实现的。所以前者导入变量为节气门开度,后者导入变量为左右驱动轮制动轮缸压力。

2)导出变量

根据在simulink环境中的建模需要,节气门开度控制器和主动制动控制器的导出变量都是是左右驱动轮的轮速以及车速。

2.2.2 搭建仿真总体模型以及调整控制算法参数

在设置好simulink接口之后,点击carsim软件的send to simulink 按钮就能在simulink模型界面搭建由汽车模型和控制器模型连接的闭环模型框图,如图6和7所示。

搭建好总体模型之后就可以联合调试确定两模型的参数值,具体值见表3。

图6 节气门开度控制器仿真总体模型

图7 主动制动控制器仿真总体模型

表3 控制器参数值

3 D级轿车牵引力控制系统仿真分析

针对TCS系统所设计的控制算法进行验证和比较,集中进行了仿真及试验分析。研究了PID算法在不同路况下的仿真情况,给出了仿真结果,并进行了详细的算法分析与比较。

3.1 低附着均一路面直线驱动仿真分析

3.1.1 无TCS低附着均一路面直线驱动仿真分析

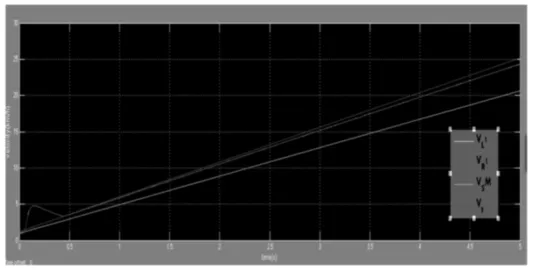

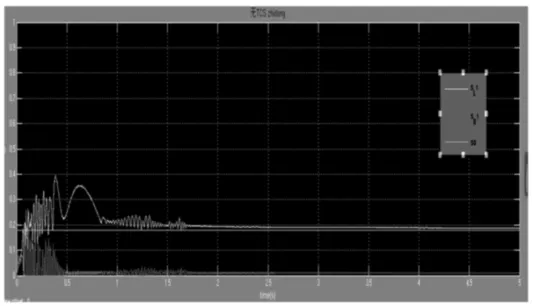

图8 无TCS控制低附着路面速度曲线

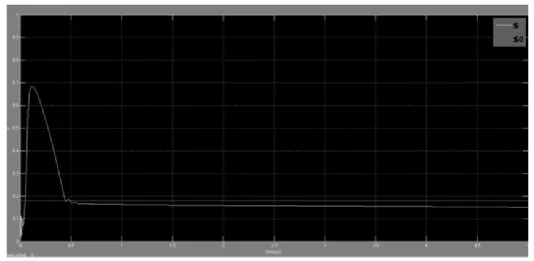

图9 无TCS控制低附着路面滑转率曲线

图8和9所示为汽车在低附着路面直线加速时无牵引力控制的仿真结果。仿真条件:汽车以初始速度1km/h并且保持二档、节气门全开在附着系数为0.2的均一路面上直线加速行驶5s。图8中的 VL1、VR1、VSM、Vt分别表示是左右驱动轮轮速、车速、目标车速的曲线,图9中的S、So分别表示左右驱动轮平均滑转率、目标滑转率。由图可知,因为节气门全开,因此在没有牵引力控制控制情况下,驱动力矩会在短时间内快速增大,左右驱动轮的平均滑转率迅速升高(在0.1s时就达到了0.9),从而地面附着系数降低,车轮驱动力下降,导致地面附着力不能得到充分利用,同时发动机转速上升,输出转矩下降。由于驱动力矩大于地面附着力,所以车轮滑转率迅速升高,驱动轮轮速在短时间内增大,远大于目标轮速,由图可知,在0.8s时滑转率就达到0.9,此时驱动轮轮速增大到92km/h。

3.1.2 有TCS低附着均一路面直线驱动仿真分析

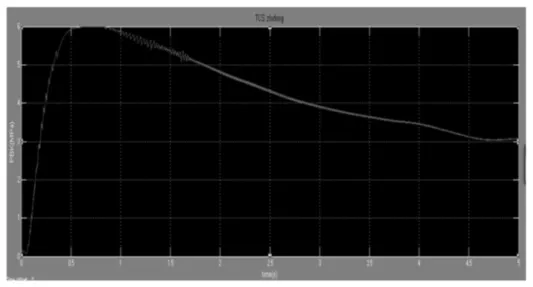

图10、11、12所示为汽车在低附着路面直线加速时有牵引力控制的仿真结果。仿真条件和无TCS时一样。

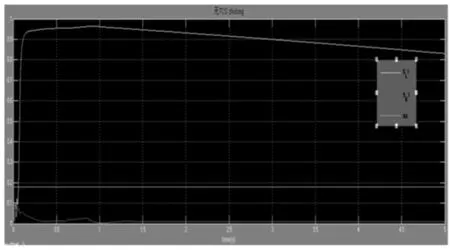

根据所制定的牵引力控制策略,通过控制发动机输出转矩即控制节气门开度使前驱动轮保持在最佳滑转范围内。由图12可知,在牵引力控制作用下,发动机的节气门开度在经过0.7s的适应阶段之后保持稳定的趋势。由于控制了发动机的输出转矩,传到驱动轮的驱动力矩就降低了,所以降低了两前驱动轮的滑转率,在经过0.7s的适应阶段之后稳定在0.16左右,在期望的滑转率附近(20%),因而有较大的侧向附着力,保证了汽车的转向能力。同时驱动轮的地面附着力得到了充分利用,整车动力性有一定的提高。

图10 TCS控制的低附着均一路面速度曲线图

图11 TCS控制的低附着均一路面滑转率曲线图

图12 TCS控制的低附着均一路面节气门开度曲线图

3.2 对开路面直线驱动仿真分析

3.2.1 无TCS对开路面直线驱动仿真分析

图13和14所示为汽车在对开路面直线加速时无牵引力控制的仿真结果。仿真条件:汽车以初始速度1km/h并且保持二档、节气门全开在对开路面上直线加速行驶5s,路面中心左侧附着系数为0.25,右侧附着系数为0.6。

由图可知,因为节气门全开,因此在没有牵引力控制控制情况下,左侧驱动力矩会在短时间内快速增大,左驱动轮的滑转率迅速升高(在0.1s时就达到了0.94),左驱动轮的轮速0.9s时达到了177km/h,远大于右侧驱动轮轮速,极大的降低了汽车的稳定性。左侧驱动轮的滑转率升高导致地面附着系数降低,车轮驱动力下降,所以地面附着力不能得到充分利用。

图13 无TCS对开路面直线加速速度曲线图

图14 无TCS对开路面直线加速滑转率曲线图

3.2.2 有TCS对开路面直线驱动仿真分析

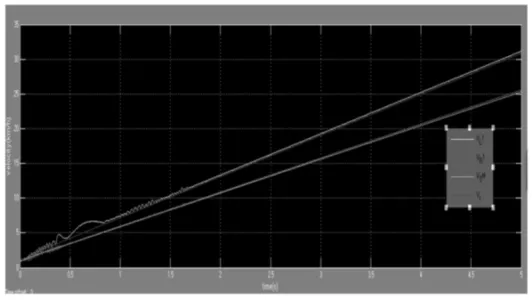

图15、16、17所示为汽车在对开路面直线加速时有牵引力控制的仿真结果。仿真条件和3.2.1节中无TCS时一样。

根据所制定的牵引力控制策略,通过控制制动系统的制动力即左右驱动轮的制动轮缸压力来使低附着系数一侧的驱动轮滑转率保持在最佳滑转范围内。由图3.10可知,牵引力控制作用下,在0—0.5s这段时间内驱动轮的制动轮缸压力从0迅速增大到6MPa,仿真结束时为3MPa。由于对驱动轮施加了适当的制动轮缸压力,因而驱动轮的驱动力矩减少,导致降低了左前驱动轮的滑转率,在经过0.8s的适应阶段之后已经在期望的滑转率附近(20%),此时左右驱动轮轮速都在目标轮速附近(20%),所以有较大的侧向附着力,保证了汽车的转向能力。同时驱动轮的地面附着力得到了充分利用,整车动力性有一定的提高。

图15 有TCS对开路面直线加速速度曲线图

图16 有TCS对开路面直线加速滑转率曲线图

图17 有TCS对开路面直线加速制动轮缸压力曲线图

4 总结

本文在carsim软件环境中建立了汽车动力学模型。选取了PID控制算法,以驱动轮滑转率为控制变量,在Maflab/ Simulink环境下进行了建模与仿真的研究。总结全文,得到如下结论:

(1)车辆系统动力学仿真模型是汽车牵引力控制的仿真分析基础。以carsim为平台,根据所给的轿车各参数在carsim参数设置界面进行设置,得到的汽车动力学模型为牵引力控制系统仿真提供了基础。

(2)控制策略和控制算法是牵引力控制系统的核心。通过对各种仿真工况下的控制目标进行分析,确定了牵引力控制策略:在均一低附着路面直线加速时采用发动机节气门控制,在分离路面直线行驶时采用主动制动控制。在simulink环境下搭建的PI控制算法模块和PID算法搭模块是牵引力控制系统的核心。

(3)通过对有无基于PID控制理论的汽车牵引力控制的汽车仿真总体模型的仿真分析,可以看出:采用汽车牵引力控制系统能够使驱动轮的滑转率控制在期望的目标滑转率(20%)附近,能够抑制驱动轮的过度滑转,充分利用地面的附着条件,提高了汽车的动力性和操纵稳定性,增强了汽车的主动安全,验证了所建模型及使用的控制方法的正确性与合理性。

[1] 罗俊奇.汽车驱动防滑控制系统的研究[D].广东工业大学,2008. 05.

[2] 熊小根.汽车驱动防滑控制系统的控制规律研究[D].合肥工业大学,2010.04.

[3] 王良良.四轮驱动汽车驱动防滑控制系统的设计[D].哈尔滨工业大学,2009.06.

[4] 邹海斌.汽车驱动防滑控制系统的仿真研究[D].合肥工业大学,2005.03.

[5] 刘洋.电动汽车驱动防滑控制系统的研究[D].辽宁工业大学.2014.05.

[6] 严国庆.汽车防滑控制液压制动系统分析与应用[J],重庆交通大学,2009.04.

[7] 丁华.后轮驱动汽车驱动防滑控制系统建模与控制研究[D].重庆大学.2009.05.

[8] 任少卿,陈慧岩,黄江波,宋士伟.汽车防滑控制系统ABS/ASR基本原理及发展趋势[J].汽车电器.2006.03.

[9] 李刚.汽车防滑控制制动系统分析与应用[D].吉林大学.2013.06.

[10] 王伟达,丁能根,邹红明,余贵珍,徐向阳.汽车ASR系统控制算法及其硬件在环仿真研究[J].汽车工程. 2009(11).

[11] 杨宇,杨毅,余达太,林琳. 汽车驱动防滑控制系统(ASR)的研究[J].自动化技术与应用.2004.02.

Design and simulation of automotive traction control system

Yan Yan

( Wuhan university of technology, Hubei Wuhan 430070 )

∶In this paper, the lightweight design of the steel plate spring of a light truck suspension system is designed as the carrier, and the optimal design of the thin plate spring is optimized by GUI program. By establishing the finite element of the leaf spring and the connecting piece The CAE model is analyzed and calculated. After the physical products are tested and verified by the physical products under the bench test conditions, the correction results of the GUI and CAE are proposed to ensure the practicality of the design.

small piece steel leaf spring lightweight optimization design method

U462.1

A

1671-7988 (2017)13-60-05

10.16638/j.cnki.1671-7988.2017.13.019

严彦,就读于武汉理工大学。