TH588JL型毛纺集聚纺自动落纱细纱机的研发

王 涛,陈祖英,刘小静,王 飞,王 铄

(常州同和纺织机械制造有限公司,江苏 常州 213013)

•新品之窗

TH588JL型毛纺集聚纺自动落纱细纱机的研发

王 涛,陈祖英,刘小静,王 飞,王 铄

(常州同和纺织机械制造有限公司,江苏 常州 213013)

为了解决毛纺企业因棉纺半精纺设备老旧导致耗能严重、纺纱品质低的问题并缓解细纱车间用工紧张,介绍TH588JL型毛纺集聚纺自动落纱机(636锭)的主要设计参数,从纺纱断面、智能电控及集体落纱装置三方面详细介绍其创新点。指出:该机采用电子牵伸与升降、人机界面操作平台;使用新型纺纱截面,优化纺纱角度,减少断头,增加强力;采用钢带加托盘的自动落纱形式,落纱稳定,时间短;单机自动化程度提高,减少了传统细纱机复杂的齿轮传动方式,设备结构优化,能耗降低,提高生产效率,减少用工约20%,产量提高约10%。

细纱机;毛纺集聚纺;自动落纱;电子牵伸;电子升降

纺织工业劳动力结构性短缺问题日趋严峻,在设备数量最多、用工量最大的细纱车间尤为突出。同时,各毛纺企业多使用20世纪末制造的棉纺半精纺老旧设备,与现有国内外主机设备相比,耗能严重,纺纱品质较低。为此,常州同和纺织机械制造有限公司研发出TH588JL型毛纺集聚纺自动落纱细纱机(636锭),该机综合国内外先进机型优点,提高了单机自动化程度,减少了传统细纱机复杂的齿轮传动方式,设备结构优化,能耗降低,且加装集体落纱装置后生产效率大大提高,减少万锭用工数达20%。

1 设计参数

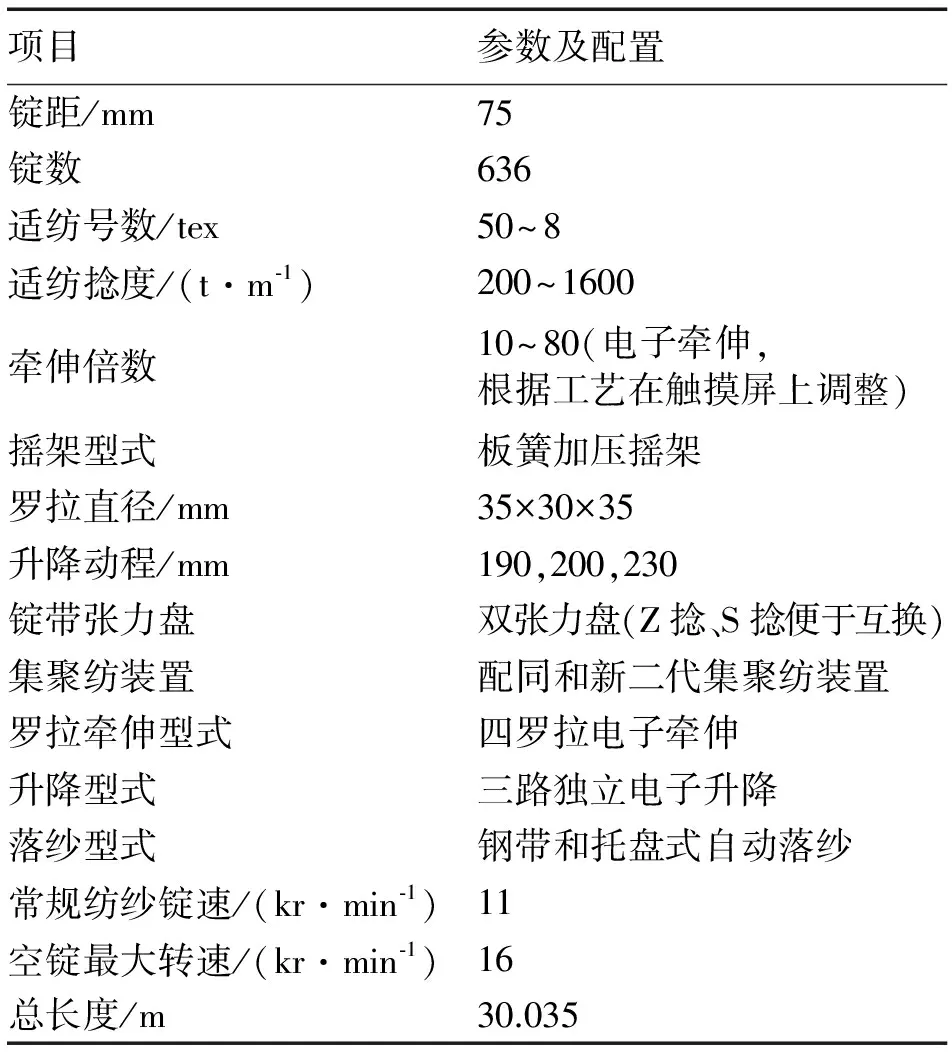

TH588JL型毛纺集聚纺自动落纱细纱机主要适用于棉、毛、麻、化纤及桑蚕丝等各种纤维原料的混纺,主要适纺纤维长度为38 mm~65 mm的半精纺纱线,和纤维长度为65 mm~200 mm的精纺纱线,适纺范围广、品种多[1]。设备研发定位于高速高产、电控智能,主要设计参数配置见表1。

表1 TH588JL型细纱机主要设计参数及配置

项目参数及配置锭距/mm75锭数636适纺号数/tex50~8适纺捻度/(t·m⁃1)200~1600牵伸倍数10~80(电子牵伸,根据工艺在触摸屏上调整)摇架型式板簧加压摇架罗拉直径/mm35×30×35升降动程/mm190,200,230锭带张力盘双张力盘(Z捻、S捻便于互换)集聚纺装置配同和新二代集聚纺装置罗拉牵伸型式四罗拉电子牵伸升降型式三路独立电子升降落纱型式钢带和托盘式自动落纱常规纺纱锭速/(kr·min⁃1)11空锭最大转速/(kr·min⁃1)16总长度/m30.035

2 创新点

同和纺机自主制造的罗拉、摇架等纺纱基础件,集聚纺、棉纺自落细纱机及数控一代毛纺细纱机等,使用数年,已日趋完善。TH588JL型毛纺集聚纺自动落纱细纱机设计时,不仅可直接使用公司现有的纺机器材专件,且可借鉴丰富的整机设计理念,创新之处可圈可点。

2.1 新型纺纱断面

2.1.1 优化的纺纱角度

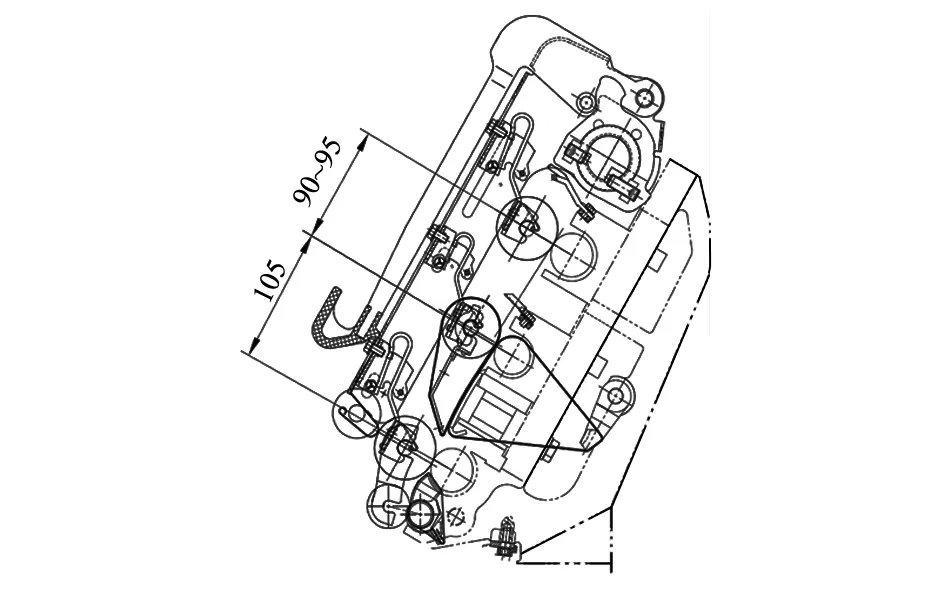

该新型毛纺集聚纺自动落纱细纱机采用经大量科学实验优化的毛纺集聚纺断面设计。配有自动落纱装置的环锭细纱机加装集聚纺装置后,会加高罗拉座以避免插拔纱管时碰到异型管而破坏原有纺纱角度,但会导致包围弧增大,使纱线捻度难以上提,远离前罗拉钳口,增大加捻三角区,增加纺纱断头率。而TH588JL型毛纺细纱机采用下降并加宽龙筋的方法,将罗拉座角度设计为60°,在满足基本功能时保持原有环锭纺纺纱角度,弱捻区小,导纱角大(77°~80°),捻度传递良好,与国内同工艺纺纱对比,锭速可提高500 r/min~800 r/min,断头减少20%,纺纱产量、质量均有很大提高。

2.1.2 全新的牵伸区域

由于毛纺纺纱原料是棉、毛、麻、丝等多种纤维的混纺,纤维长度离散率大,使用棉纺半精纺细纱机时会出现纤维“拉断”问题,影响纱线强力,易出硬头。而同和纺机的毛纺集聚纺半精纺细纱机采用精毛纺纺纱工艺及滑溜牵伸方式,纺纱过程中纤维损伤小;配用新型毛纺板簧加压摇架及板簧上销、专利镀氟弧形托板下销(专利号ZL201520535100.4)后,纺纱数据优化,与棉纺半精纺纺纱相比,强力可提高10%以上。加装同和集聚纺装置后,3 mm以上毛羽相比传统环锭纺细纱机减少50%,尤其适纺羊毛、羊绒及桑蚕丝等高档、高附加值半精纺纱线。该机对于不同原料长度的牵伸型式见表2。TH588JL型毛纺半精纺、精纺牵伸断面示意见图1。

表2 牵伸型式分析

原料长度/mm牵伸型式牵伸原理下销宽度/mm上销型号代表机型≤38棉型强制牵伸22.5SX2⁃6833BEJM128K≤51棉纺半精纺强制、滑溜牵伸33.0SX2⁃6842BFA506≤65棉纺半精纺强制、滑溜牵伸42.0SX2⁃6857FA50638~85毛纺半精纺滑溜牵伸54.5BSX6⁃7570TH588JL65~200毛纺精纺滑溜牵伸60.0BSX6⁃7587TH588JL

TH588JL型毛纺集聚纺自动落纱细纱机经优化设计并在浙江中鼎纺织有限公司与其他厂家同类设备进行同工艺同品种对比试验及纱线相关参数测试[2],结果成纱CV值、粗细节、棉结、毛羽、强力等指标都有明显改善[3]。

2.2 电控智能

2.2.1 电子牵伸

国内普通毛纺细纱机均采用机械式牵伸型式,即主电机通过带轮传动主轴,通过主轴传动车头齿轮箱,由齿轮箱传动前、中、后罗拉,实现牵伸传动、捻度传动、钢领板升降传动,由主轴实现锭子传动。这种传动方式结构复杂,所用齿轮箱、轴、齿轮制造成本大,耗能大,工艺变换通过交换齿轮实现。由于使用多副齿轮,牵伸倍数、捻度变换是有级差的,难以满足工艺要求,而且变换齿轮工作量大,费时,易出差错。

a) 半精纺

b) 精纺

TH588JL型毛纺集聚纺自动落纱细纱机采用数字控制与电子技术实现对细纱机的运动控制,改变原牵伸传动、捻度传动、升降传动和锭子传动由一个主电机控制的传统模式。机械传动的优点是机械同步好,而电子牵伸、电子升降控制模式,就是将传统的单电机传动改为多电机独立传动模式,即将牵伸、捻度、钢领板升降、锭子传动分开单独传动,由PLC控制多个变频或伺服电机,通过编码器传感技术进行闭环控制实现,确保细纱机在整个运转过程中的牵伸比、捻度比同步。多家毛纺用户实践证明,相比机械式细纱机该设备纺纱号数、捻度等工艺指标优,传动效率、牵伸效率高,牵伸比、捻度比恒定,牵伸、捻度可实现大范围无级差精细变换,节能降耗,这是机械式细纱机无法实现的。

2.2.2 电子升降

电子升降机构代替了成型凸轮、三自动等结构控制钢领板的升降,结构简单,便于维护。TH588JL型设备含集体落纱装置,要保证纱线的落纱留头率指标不低于99%,必须控制好钢领板的下降速度与前罗拉的转速关系,所以电子升降结构必不可少,它可精准、快速地控制钢领板的位置,减少千锭时断头,确保管纱成型一致性好,并适合于后道的高速络筒设备,有效提高产量。

2.2.3 多功能控制界面

TH588JL型毛纺集聚纺自动落纱细纱机采用PLC可编程控制器,通过多功能彩色触摸屏实现人机对话,锭速分段曲线控制,纺纱定长任意调整,集体落纱模式切换控制,管纱卷绕成形、牵伸倍数及捻度等相关工艺参数的设定或变更,无需调换齿轮,方便快捷。变换工艺只需设置粗纱定量(g/m)、牵伸倍数、捻度(t/m)、纺纱号数(tex)、纺纱速度(10段变频调速L/m,r/min),其余参数电脑中已进行最优设计,纺纱工艺成为“一分钟”工艺,方便快捷,安全可靠。

触摸屏具有显示实时设备工作状态、生产数据、工艺参数、设备故障提示等功能,便于生产管理,可明显提高设备的整机技术性能。此外,还配有与云平台、大数据、互联网等信息技术相结合的数据接口,便于在生产领域建立云平台,实现机器的集中控制与联网管理,监控运转状况,设置运行参数,控制制造过程,进一步提高生产效率;在品质控制环节,通过对大数据采集与分析,有助于生产工艺的优化与机械质量的改进;在售后领域,通过互联网平台实现资源有效配置,减少流通环节,降低运行成本。

2.3 新型集体落纱装置

2.3.1 集体落纱装置

集体落纱装置采用同和纺机自主研发设计的钢带托盘复合形式,单气缸控制及伺服控制系统。其集体落纱关键动作流程为:抓满纱→抓空管→插空管→摆臂归位→开车→满纱自动输送。寄放站下置,落纱时间不超过2.5 min,高效高产,自动取满纱放空管率高达100%,自动生头率为99%,亦可与自动落纱粗纱机及细络联型自动络筒机对接,实现粗细络联连续化生产。握纱横梁配置压块带缓冲式握纱器,保证压管一致性好,不会因为握持梁的高低差异损伤锭子,工作所需气压小于传统活塞式握纱器工作气压的1/2(19.6 N),且握持力相当,有效确保拔插纱管的可靠性[4]。

托盘输送系统运用同步带传动原理,独特固定输送装置,精准定位,不受外界干扰,确保空满管交换及拔插管率,从根本上解决了传统托盘式集落装置易崩盘、托盘定位精度差、落纱时间长、气缸寿命短等问题。

为了保证集体落纱各位置的正确,设备还配置了许多光电检测开关,使设备运行更安全可靠。

2.3.2 设备对比

配备自动落纱装置后,TH588JL型毛纺集聚纺自动落纱细纱机打破了国外主机厂对毛纺设备的垄断。该装置稳定,可靠,各项指标均超过行业标准要求,万锭用工可减少约20%,产量提高约10%。表3为TH588J型毛纺集聚纺细纱机与该机的性能参数对比。

2.3.2.1 用工比较

TH588J型毛纺集聚纺细纱机(手工落纱)用工计算如下。

表3 设备性能参数对比

项目名称TH588J型毛纺集聚纺细纱机TH588JL型毛纺集聚纺自动落纱细纱机备注纺纱品种25tex腈纶地毯纱纤维长度为100mm~150mm捻度/(T·m⁃1)816工作班次3班制万锭机台数23台最长锭数444636(按444锭计算)同锭数比较落纱形式手工落纱自动落纱落纱时间/(min·台⁃1)153停车落纱落纱用工/人2无组/班次每班次落纱次数22落纱后开车断头锭数204人工插拔管增加断头量

每班次总计落纱时间=23台×15 min/台=345 min(约5.75 h);

每班次落纱用工可以为2人/组/班次,3个班次落纱用工总数为6人。

纺纱用工可以按3台/人/班次,万锭纺纱工约8人/班次×3班次=24人。

不难算出,TH588JL毛纺集聚纺自动落纱细纱机全天用工数减少6人,其余人数不变,因此总用工比例降低20%。

2.3.2.2 设备产量比较

产量计算公式为:

(1)

式中:

N——锭数;

S——锭速/(r·min-1);

η——机台效率;

Nm——公制支数;

T——捻度/(T·m-1);

H——纺纱时长/h。

TH588J型集聚纺细纱机单台断头后接头时长需要10min/次,参照表3得,全天断头接头时长合计约60min/天,全天落纱时长合计约为90min/天,将每落纱断头接头时间计入,其单台全天产量M1如下。

(2)

同理可估算TH588JL型毛纺集聚纺自动落纱细纱机每台每天延误开车时间累积为30 min,则单台全天产量M2如下。

(3)

TH588JL型毛纺集聚纺自动落纱细纱机每日万锭(23台)可增加产量约299 kg,相对于普通毛纺细纱机提高约10%。

3 结语

性能优异的细纱机是保证环锭纺成纱质量的基础,TH588JL型毛纺集聚纺自动落纱细纱机自动化程度高,生产效率高,纺纱质量稳定,高端智能,节能环保,节约用工,适用于各种纤维纺纱。实践证明,该机适合毛纺织行业设备更新或技术改造,具有较好的社会效益与经济效益。

[1] 《棉纺基础》编委会.棉纺基础(下册)[M].3版.北京:中国纺织出版社,2007.

[2] 刘国涛.现代棉纺织技术基础[M].北京:中国纺织出版社,1999.

[3] 陈祖英,桑敏敏,王飞.数控一代毛纺集聚纺细纱机浅析[J].纺织器材,2017,44(2):50-53.

[4] 常州同和纺织机械制造有限公司.TH588JL型系列细纱机使用说明书[Z].

R&D of the TH588JL Wool Compact Spinning Frame with Auto-doffing Mechanism

WANG Tao,CHEN Zuying,LIU Xiaojing,WANG Fei,WANG Shuo

(Changzhou Tonghe Textile Machinery Manufacturing Co.,Ltd.,Changzhou 213013,China)

In order to solve the problems with wool spinning enterprises such as serious energy consumption,low spinning quality resulting from semi-worsted old equipment,and to alleviate the labor shortage in the spinning workshop,detailed introduction is made to the TH588JL wool compact spinning frame with auto-doffing mechanism(636 spindles)regarding the main design parameters,and the innovation highlight from spinning section,intelligent control and collective doffing device.It is pointed out that this frame is equipped with electronic drafting and lifting mechanism with man-machine interface operation platform;new spinning section and optimized spinning angle reduces breakage,and increases yarn strength.This automatic doffing with steel pallet ensures fast and stable doffing.The frame enhances the automation level of single unit,reducing conventional gear transmission,consequently,equipment structure optimized,energy consumption reduced,production efficiency improved,labor reduced about 20%,and yield increased about 10%.

spinning frame;wool compact spinning;automatic doffing;electronic drafting;electronic lifting

2016-12-12

王 涛(1987—),男,江苏徐州人,助理工程师,主要从事细纱机设计等方面的工作。

TS103.27+7

B

1001-9634(2017)04-0063-04