渣油加氢装置装置单系列运行分析

赵哲甫(中国石化海南炼油化工有限公司,海南洋浦578101)

渣油加氢装置装置单系列运行分析

赵哲甫(中国石化海南炼油化工有限公司,海南洋浦578101)

中国石化海南炼油化工有限公司渣油加氢装置。310万吨/年催化原料预处理装置(RDS)共有两列,目前每列有两个反应器,开工周期为330天。本装置和国内外同类装置相比,设计体积空速较大(0.4h-1)。装置所加工原料为低硫石蜡基原油的常渣/减渣(50%AR/50%VR),渣油原料的表观性质比较好,但相对于常规中东原油的常渣/减渣原料,该类渣油原料在加工过程中,随着反应温度升高,芳香性降低,重组分(沥青质)比较容易聚集,导致催化剂结焦加剧以及转化率下降。此外该原料中铁含量非常高,沉积在催化剂的铁具有非常强脱氢性能,会进一步加快催化剂结焦,导致反应器压降上升以及热点问题。因此优化的装置操作以及合理的催化剂性能/级配对催化原料预处理装置长周期稳定运转非常关键。

渣油加氢装置;运行;分析

1 催化剂装填

国外公司第五代催化原料预处理催化剂设计主要基于三个方面的特点:(a)通过优化催化剂载体的表面性质,具有非常强的抗结焦性能,在工业装置上表现出非常高的稳定性,并很好控制了催化剂床层热点/压降的风险,以及降低卸剂难度;(b)催化剂系统对渣油重组分有非常好加氢的选择性,这样不仅可以降低渣油产品的重组分聚集/析出风险,还可以有效利用氢气,同时改善催化裂化装置产品分布;(c)“独特”过渡剂具有多种功能(HDM/HDS/HDCCR)和极高的稳定性,这种多功能的特点可以提高对不同类型的渣油原料的适应性。以上三种特点,对于本装置低硫石蜡基渣油原料来说,具有很好的针对性。

2 装置运行情况

2.1 装置原料

本装置原料为低硫石蜡基轻质原油的50%常渣/50%减渣混合渣油原料,主要原油的常渣/减渣料性质见表1。从表1中可以看出,这些原油的渣油原料主要有四个特点:(a)渣油原料硫含量低,残炭/硫比值较高,通常该比值越高,渣油重组分的转化难度就越大;(b)渣油原料金属镍+钒含量较低,但镍/钒比较高,通常该比值越高,金属脱除率就越低;(c)渣油原料偏石蜡基(UOPK值高于12.0),在加工过程中,随着渣油产品的芳香性会进一步降低,会导致重组分(沥青质)聚集;(d)渣油原料的沥青质含量相对较低,有利于RDS装置长周期稳定运转。

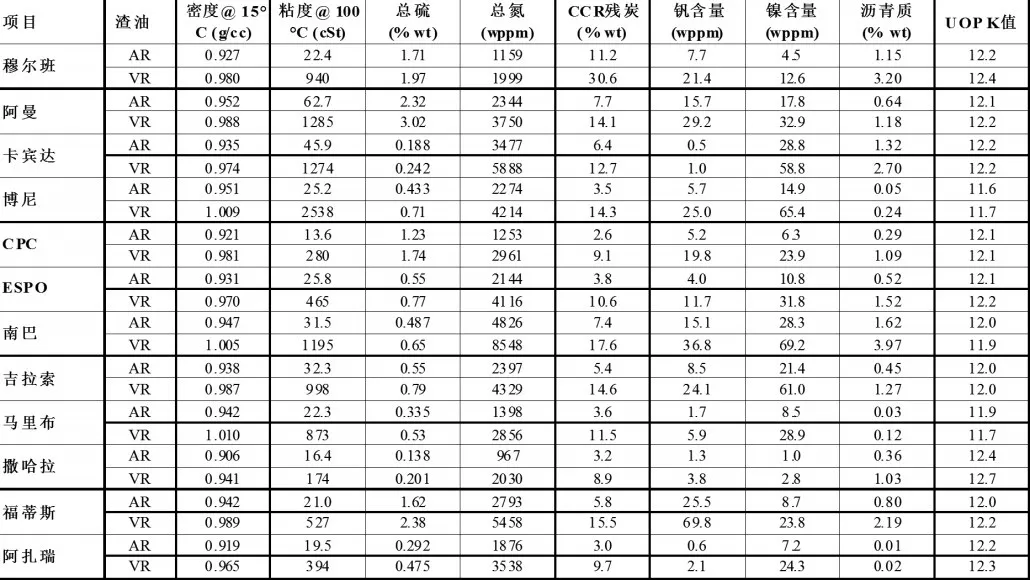

表1 主要加工原油的常渣/减渣性质

其中B列第九周期的加工量,装置进料量控制非常平稳,在最初两周按相对较低负荷(190t/h)操作,逐渐提高到195t/h,两个半月后将处理量提高到200t/h。在最后两个月,为充分利用催化剂,进一步将进料量提高到205 t/h,并维持在高负荷下运转到停工,B列在整个周期累计总加工量为178万吨。在运转到56~72天时,由于催化裂化装置消缺停工,将B列进料降低了75%负荷,并回炼部分加氢渣油。

B列第九周期的减渣掺炼比基本控制在50%以上,最高达到70%,整个周期的减渣掺炼比为56.7%。

2.2 装置操作

(1)催化剂床层温度

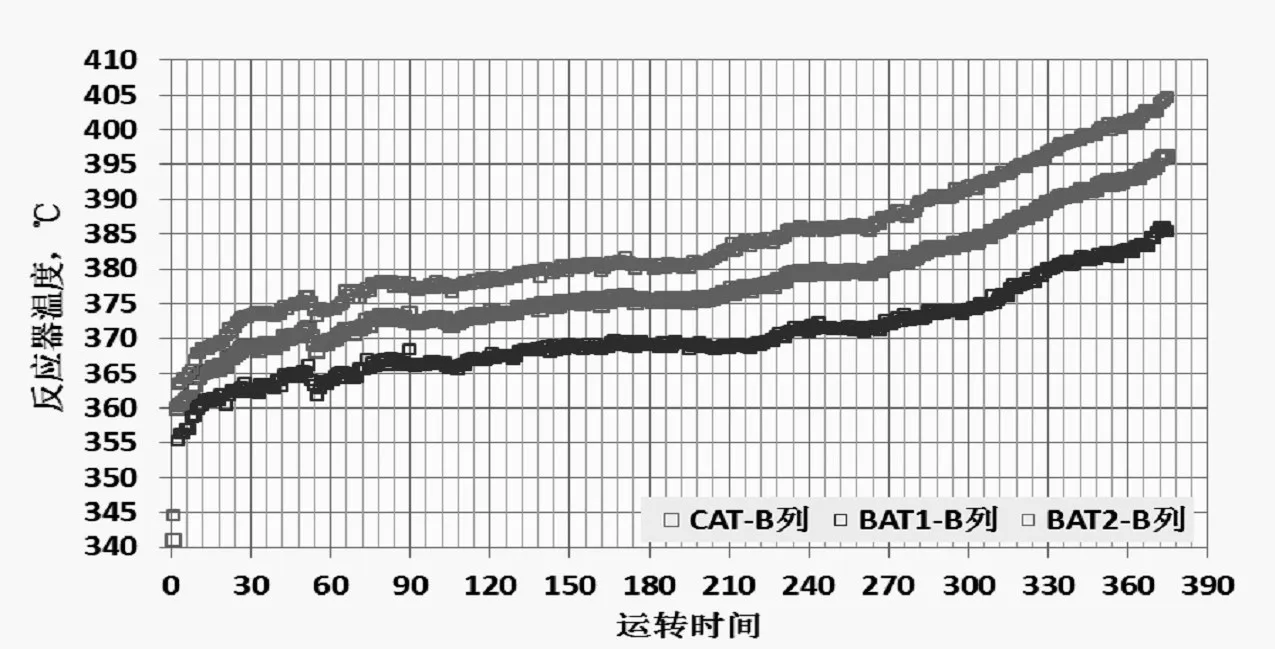

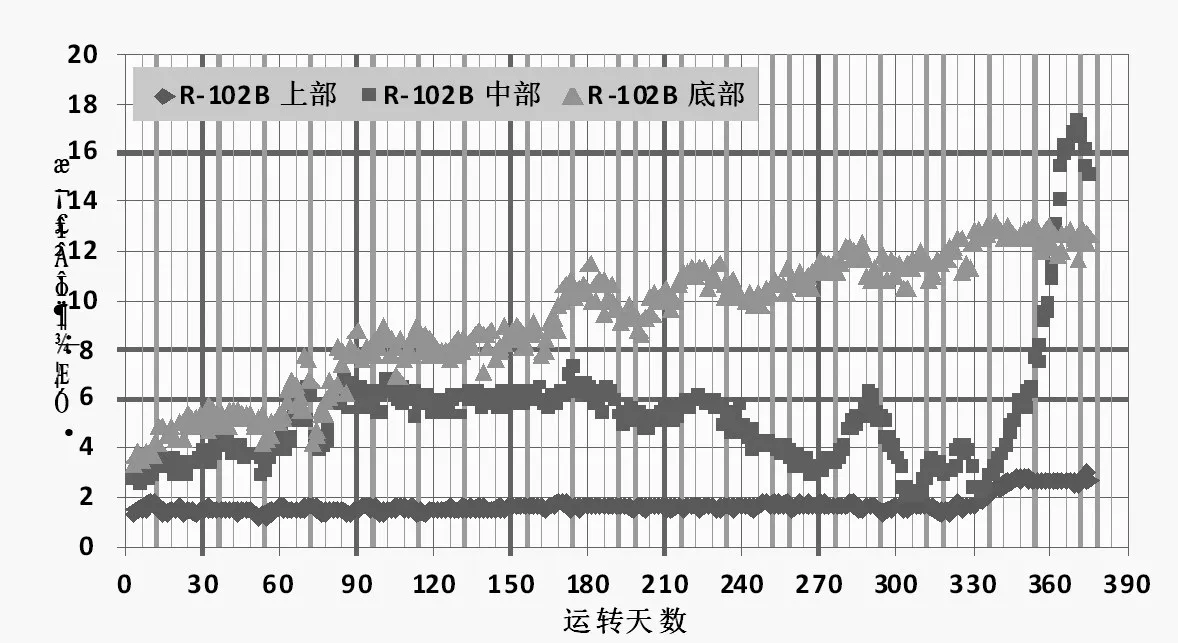

B列第九周期催化剂床层平均温度(CAT)以及每个反应器BAT变化情况见图1,在前9个月控制非常缓慢的升温速度,在B列运转到第30天时CAT为368.5℃,270天为380.5℃,平均升温速度约为1.5℃/月,这种升温策略对对延缓催化剂的结焦非常关键,同时确保催化原料预处理催化剂的高稳定性能充分发挥。装置运转270天后,为了充分利用催化剂剩余活性,并考察催化剂在较高的温度下操作的性能(活性/稳定性),以较高的速度(4.4℃/月)升温,直到装置停工前CAT达到了396.1℃。在运转的最后一个月,B列在392-396℃高温下操作,充分考察了催化剂在高温下的运转性能。

图1 RDS装置(B列)第九周期催化剂床层平均温度(CAT/BAT)

为降低装置能耗,在B列运转200天后,将两个反应器BAT差值也进行了优化。在运转开始阶段将BAT差值控制在8-11℃,200天后逐渐将BAT的差值提高到18-20℃,这样可以有效利用了反应热,以降低了进料加热炉燃料气的消耗。此外通过优化两个反应器BAT差值,也很好的平衡了两个反应器的催化剂结焦速度。

(2)反应器温升

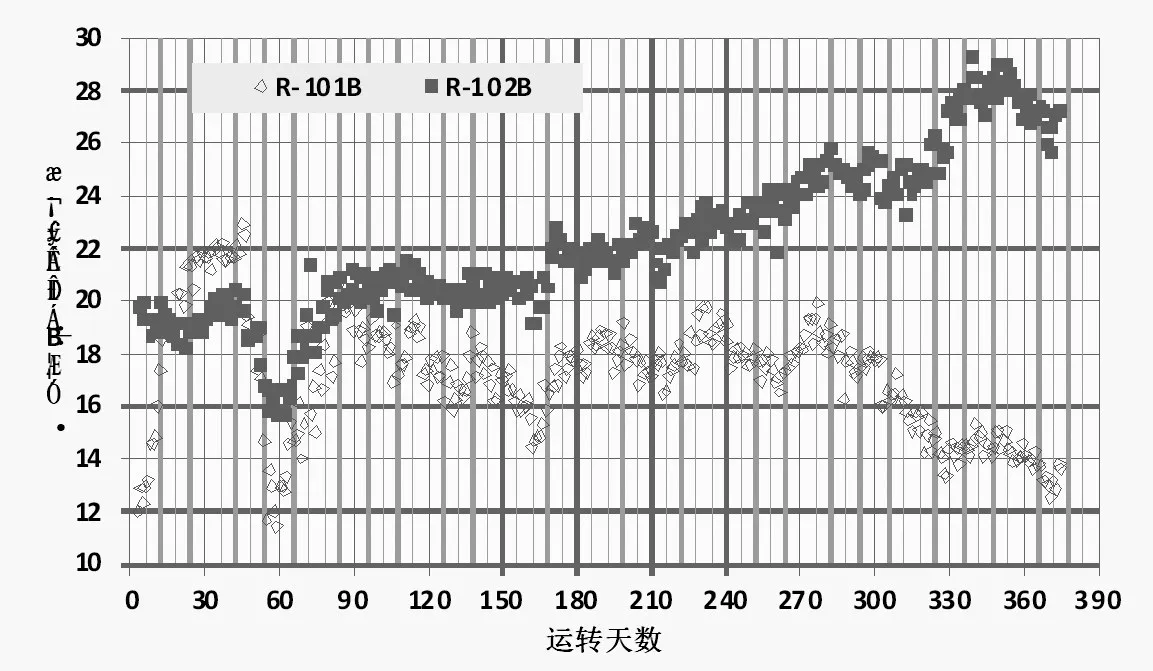

一反和二反的温升见图2,在装置运转前300天,一反温升稳定在18℃左右,以及二反温升逐渐由开始阶段的20℃左右的温升上涨到24℃。装置运转到300天(装置CAT达到385℃)后,随着反应温度的提高,一反温升逐渐由18℃下降到13℃,二反温升则相应由24℃增加到29℃。在运转最后一月,两个反应器的温升均有不同程度的下降,可见在高温下(392-396℃)操作,催化剂失活速度加快。

图2 RDS装置(B列)第九周期的催化剂床层温升

为了更好理解在反应器内不同位置的催化剂状态,将两个反应器分成四个部分:一反上部(脱金属剂部分)、一反下部/二反上部(过渡剂部分)、以及二反下部(深度脱硫剂部分)。从两个反应器上下床层的温升变化情况来看,装置运转到300天后,一反R-101B总温升下降主要是由一反下部(过渡催化剂)的温升下降导致的,而上部脱金属催化剂温升则保持相对稳定,一直到装置停工。而R-102B在运转300天温升相应上涨,则主要由于二反上部过渡催化剂床层的温升上涨贡献。

一反下部过渡催化剂床层温升下降,分析认为主要由于两个方面原因:(a)在较高的温度下运转,沉积在催化剂铁的脱氢性能加剧,一反中上部催化剂结焦速度加快,出现了偏流现象,导致一反内的催化剂(尤其下部催化剂)的利用效率下降;(b)在较高的温度下操作,加氢产品的芳香性降低,大分子(沥青质)聚集程度提高,吸附在催化剂上,脱附难度大,导致催化剂结焦加剧。

(3)反应器压降/径向温差

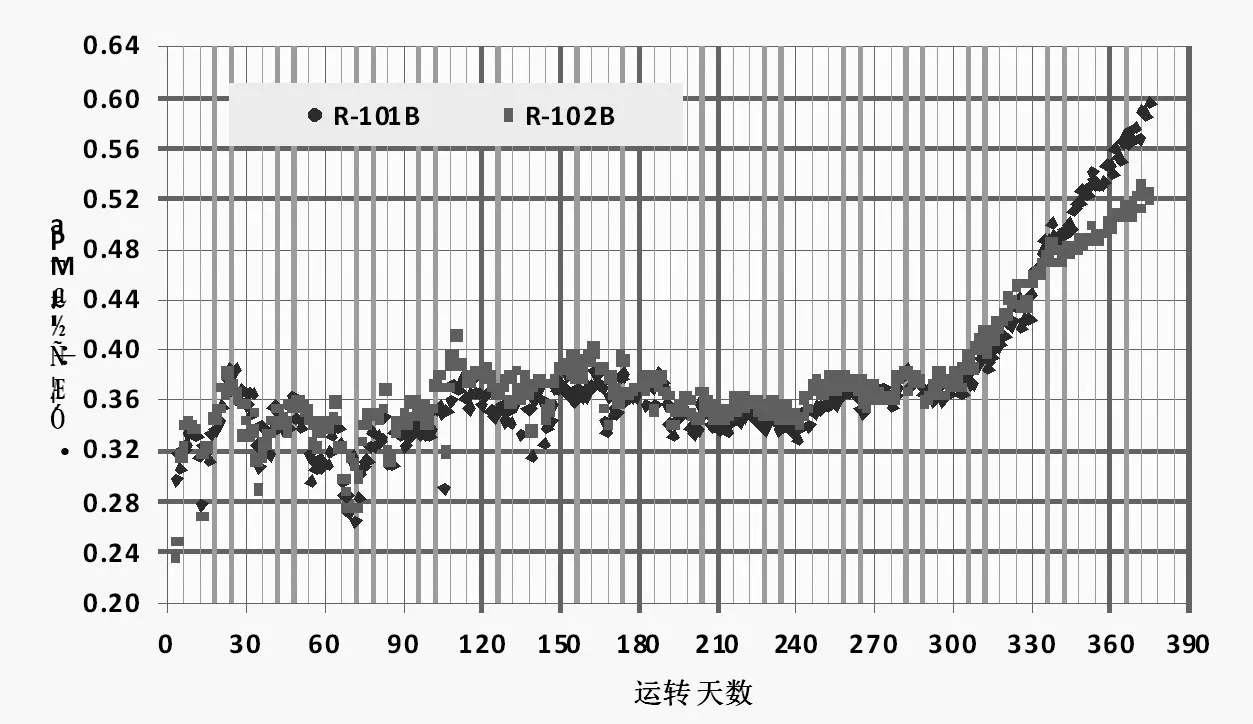

图3所示为B列第九周期各反应器的压降变化情况。B列在运行的前300天,一反和二反的压降保持稳定。在运转到80-100天时,由于渣油进料量/减渣掺炼比例的提高,两个反应器的压降在此阶段均有上升。在运行到300天后,B列两个反应器压降同时上升,停工前的一反和二反压降分别达到0.59MPa和0.52MPa,均小于0.7MPa。

图3 RDS装置(B列)第九周期的反应器压降变化

为了更好说明反应器内的偏流情况,在图4和图5中列出两个反应器的径向温差。由图4可以看出一反上部径向温差在330天前保持稳定,330天后逐渐上升到停工前的7.9℃。一反中部径向温差保持相对稳定,而底部径向温差在330天后快速上涨,停工前达到9.1℃,表明一反下部床层存在偏流,也进一步验证了一反下部温升下降的原因。

图5为二反径向温差变化情况,可以看出二反中部径向温差在330天前稳定在3~6℃,330天后则最高达到17.3℃,而底部径向温差则逐渐上升,停工前达到12.8oC。

图4 RDS装置(B列)第九周期的一反径向温差变化

图5 RDS装置(B列)第九周期的二反径向温差变化

2.3 渣油原料/热低分油性质

B列第九周期加工的原料和加氢生成油(热低分油)中的硫含量,残炭含量,镍+钒含量变化情况,总体来说,加氢生成油中硫和残炭含量能很好满足生产指标要求,为下游FCC装置提供了合格的进料。加氢生成油中的镍+钒含量则受原料总金属含量以及镍/钒比变化影响,当镍/钒比较高时,加氢产品的镍+钒就相对较高。

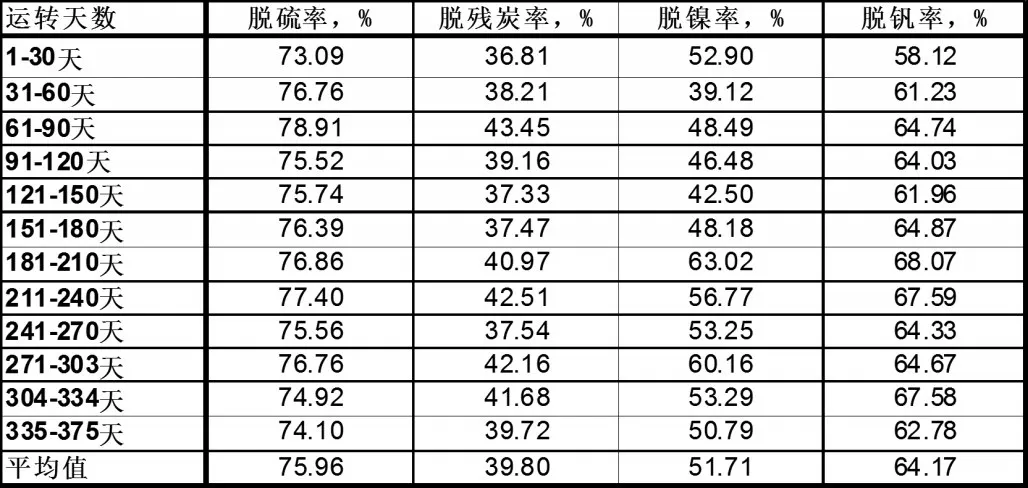

在表2中列出了B列硫、残炭以及金属的每个月平均脱除率和总脱除率,可见杂质脱除率非常平稳,但在运转到最后一个月,在高温下(392-396℃)运转,所有的脱除率均有一定的下降。

表2 B列平均杂质脱除率

3 结语

在B列第9周期的运转过程,单元和标准公司技术人员一直保持密切沟通,在结合标准催化剂的性能特点基础上,不断优化装置操作,充分发挥了标准催化剂的性能,同时提高了装置性能,并降低了装置能耗;

在B列第9周期,装置一直按较高的负荷运转(除催化裂化装置停工两周外),同时减渣的掺炼比也一直保持在较高的水平,以及渣油产品也很好满足催化裂化装置要求。