实时优化控制系统在660 MW超超临界机组的应用

(华能国际电力股份有限公司长兴电厂,浙江长兴313100)

实时优化控制系统在660 MW超超临界机组的应用

董勇卫,柏元华,房文蔚,程辰晨,郑冬浩

(华能国际电力股份有限公司长兴电厂,浙江长兴313100)

国内新建火电机组的控制策略主要采用各DCS调试单位的组态逻辑,普遍存在机组控制精确较低、调节品质不够理想等问题。通过采用先进的实时优化控制系统对机组的控制性能进行改造优化,取得了明显的效果。

实时优化;控制系统;应用

1 工程概况

华能长兴发电厂“上大压小”工程新建2×660 MW超超临界燃煤发电机组于2014年12月投产,锅炉为哈尔滨锅炉厂有限责任公司产29.4 MPa/ 605/623℃参数的变压运行直流炉;汽轮机为上海电气集团股份有限公司引进西门子技术生产的28 MPa/600/620℃参数的中间再热凝汽式汽轮机;发电机为上海电气集团股份有限公司产额定功率660 MW的水氢氢冷发电机;每台机组设置1套100%容量的汽动给水泵,2台机组共用1套30%BMCR(锅炉最大出力工况)电动启动给水泵,每台机组配置2台引增合一汽轮机驱动风机。控制系统为艾默生过程控制有限公司的Ovation 3.5系统。

2 控制系统现状

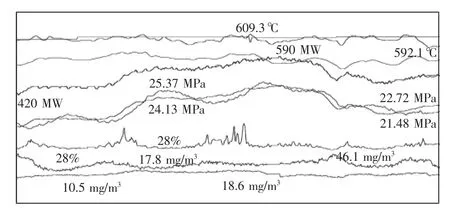

现有MCS(模拟量控制系统)采用常规的串级PID调节方式,主要包括协调控制、压力控制、给水控制、汽温控制、脱硫pH值控制、脱硝NOX控制等。在机组工况、设备稳定的情况下,机组的主汽压力、主再汽温调节、协调、AGC(自动发电控制)基本能满足机组正常运行需要,控制指标能达到自动化规范的要求。但当机组在加减负荷、启停磨煤机等工况扰动变化较大的情况下,常会出现控制参数大幅偏离设定值、调节性能不稳定的情况,控制效果明显变差。图1为长兴发电厂2号机组在420~590 MW的运行区间主要控制参数的波动情况,可以发现控制系统主要存在以下问题:

李公甫是个普通男人。他第一次出场,就被上司训了个狗血淋头:“公库银子屡次失窃,实在非同小可,此案若是不破,不能够追回库银,那本县的前程不仅是栽在你的身上,连脑袋都要搬家了!”

(1)阀门控制:当机组在420—590 MW的区间运行时,高压调门的平均开度仅为30%左右,即使在机组满负荷运行时,高压调门的开度也只能开到35%,造成调门节流损失巨大,运行经济性受损,超超临界机组的能耗优势无法体现。

(2)压力控制:主汽压力波动非常明显,与设定值最大动态偏差超过1.2 MPa。该机组曾发生过由于压力控制过调,在升负荷至660 MW时,主汽压力超压,PCV阀动作开启的事件。

基本参数设置完成后,计算结果见图10,东向(出港)数据设置保持不变,6种曲线对应的碰撞事故分析结果如图10所示。

(1)负荷控制:机组实际负荷跟随设定变负荷速率变化,动态响应过程平稳,响应时间、动态偏差、稳态控制精度均满足要求。

(5)SCR(选择性催化还原)脱硝控制:从图1曲线可看出当NOX浓度设定值为25 mg/m3时,NOX浓度最低为17.8 mg/m3,最高为46.1 mg/m3,变化非常大,且有较长时间控制在20 mg/m3左右。使得SCR喷氨量大大超过实际工况的需求,一方面造成了液氨的损失,另一方面氨逃逸的增加易引起空预器堵灰,造成空预器压差增大。

图1 机组在420—590 MW负荷段负荷、主汽压力、主、再热汽温、NOX及SO2变化曲线

3 控制系统改进

鉴于常规的控制方式已难以满足超超临界燃煤发电机组的运行需求,华能长兴发电厂决定对现有控制系统进行优化。传统的优化方式仅仅在原有的DCS控制系统中通过修改控制逻辑、调整PID参数、增加前馈信号等方式来提高控制系统的调节品质,由于DCS控制系统中只有常规的PID等控制模块,无法适应大容量、高参数机组控制对象的快速响应和稳定性要求,很难彻底解决问题。

(4)对DCS控制逻辑进行修改,增加DCS系统与INNOV实时优化系统的通信点、切换逻辑和判断条件。同时在协调系统、汽温调节系统、SCR系统等操作画面中增加INNOV实时优化系统投/切操作按钮和条件提示框。

(1)硬件方面:INNOV实时优化系统选用Siemens S7系列PLC作为系统的硬件平台,系统采用“双冗余电源+CPU模块MODBUS通信模块”的硬件配置方式。

本文采用面板数据的LSDV方法进行系数估计,所有个体维度上不随时间变动或者时间维度上不随个体变动的因素均通过设置虚拟变量加入到模型中,因此实际估计的模型为:

(2)软件方面:在Siemens Step7编程环境中采用SCL和STL语言开发了高级算法模块,建立类似一般DCS系统的组态函数库,以类似DCS组态的方式调用函数,组成具体的控制逻辑。

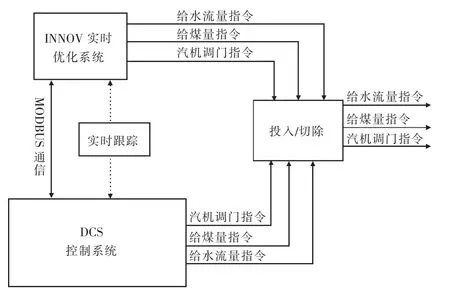

(3)INNOV实时优化系统通过MODBUS通信与DCS融为一体,如图2所示,系统与DCS不断通过征询、检测来判断双方的工作状态和实时数据的准确性,发现任一信号故障,系统将所有输出控制指令(如给水流量指令、给煤量指令、汽机调门指令等)保持,并立即将控制权限切回原DCS系统。实时优化系统与DCS系统之间都是无扰切换,系统间的切换不会造成控制参数波动,即使实时优化系统在运行过程中掉电,也不会对机组安全运行造成影响。

图2 INNOV实时优化系统与DCS系统间的接口

最近几年出现的基于独立平台的实时优化控制系统则可以克服上述缺点,解决目前火电机组普遍存在的控制难点问题。实时优化控制系统采用模糊预测控制技术,可以提前预测被调量(如主汽压力、汽温等参数)的未来变化趋势,解决了火电机组控制对象的大滞后问题;同时,采用神经网络学习算法来跟踪控制对象的非线性和时变性等动态特征,实时计算、校正控制回路中的各项控制参数,使得控制参数根据控制对象的变化进行实时的修正,从而保证调节品质不断自主优化。

4 控制系统性能试验

4.1 高负荷段变负荷试验

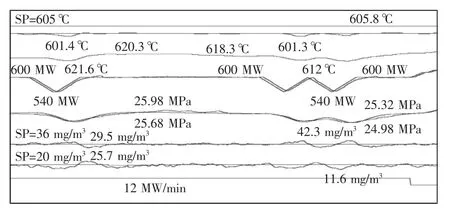

机组投入INNOV实时优化系统,以12 MW/min的速率在540~600 MW连续进行多次60 MW幅度的负荷扰动试验,该过程中的负荷、主汽压力、汽温控制、NOX及SO2控制参数曲线见图3。

就农机而言,机械化生产是目前现代农业发展中能源消耗和碳排放的主要环节之一,垦区农机总动力的不断增加(从表中经对比可以看出2010年垦区农机总动力是2005年农机总动力的约1.55倍;而相同期间耕地面积增长为1.23倍即说明单位耕地面积农机总动力呈现出增长态势)将直接增加柴油等碳源量较大的资料的消耗,或将在一定程度上限制低碳农业的发展,那么低碳农机的应用与推广将成为未来垦区在低碳经济发展过程中的主要方向。

(3)温度控制:主汽温度在设定值为605℃时,汽温最高达609.3℃(靠人工干预才控制住),最低为592.1℃;再热汽温最低602.1℃,最高624.8℃。汽温波动幅度很大,超温和低温情况都很明显。由于机组设计参数为国内一次再热机组最高参数,主汽温度为605℃,再热汽温为623℃,但由于其材质仍采用常规超超临界机组的相同材质,为防止汽温波动引发超温对锅炉管壁金属材料造成影响,特别是在AGC模式下,负荷的快速变化,极易发生锅炉管壁的大面积超温,因而实际运行中常将汽温设定值设置较低,使机组未能压红线运行,经济性明显下降。

图3 高负荷段负荷扰动试验机组主要参数控制曲线

机组投入INNOV实时优化系统后,在高负荷段进行12 MW/min速率变负荷扰动试验的整体性能如下:

(1)负荷控制:机组实际负荷严格按照设定变负荷速率变化,动态过程平稳,无振荡,过调量很小。实际变负荷速率、响应延迟时间、动态偏差、稳态控制精度均满足要求。

(2)主汽压力控制:主汽压力的最大动态偏差仅为0.34 MPa,平均动态偏差仅为±0.3 MPa,稳态偏差小于±0.1 MPa。

(3)汽温控制:主汽温度在设定值为605℃时,多次变负荷试验中最高605.8℃,最低为601.3℃,最大动态偏差仅为3.7℃,平均动态偏差为±1.7℃。再热汽温始终能控制在612~620℃,相当于正常控制情况下仅存在±4℃的最大动态偏差。

(2)主汽压力控制:主汽压力最大动态偏差仅为0.39 MPa,平均动态偏差仅为±0.24 MPa,在负荷稳定时的稳态偏差小于±0.1 MPa。

1.2.2 访谈法 就中国武术教材“走出去”的现实境况和出路等问题,对李士英教授、刘昕教授、王智慧教授、周小青副教授、王芳副教授、郝晓岑副教授等15位专家进行了访谈,专家们主要是来自高等院校从事武术与民族传统体育、体育教育学、体育文化专业教学、科研一线的教师,均具备高级职称,访谈结果为本研究提供了重要的理论和现实支持。同时,对北京体育大学、北京语言大学和外交学院3所院校的40名来自不同国家的武术留学生进行访谈,更加深入地了解目前中国武术教材在国际推广方面存在的具体问题,为研究的开展提供重要支撑。

(5)SCR脱硝控制:NOX浓度设定值为36 mg/m3时,烟囱出口NOX浓度的最大动态偏差为7 mg/m3,且绝大部分时间均能有效控制在±5 mg/m3的范围内,稳态时仅存在1~2 mg/m3的偏差。

4.2 低负荷段变负荷试验

2.6 乳腺超声光散射成像与血清CA153、CEA单独和联合检测对乳腺肿瘤的诊断价值比较 乳腺超声+CA153+CEA对乳腺肿瘤诊断的敏感度、准确率、阴性预测值均显著高于乳腺超声、CA153、CEA,差异有统计学意义(均P<0.05),但二者的特异度、阳性预测值之间差异无统计学意义(均P>0.05)。见表7。

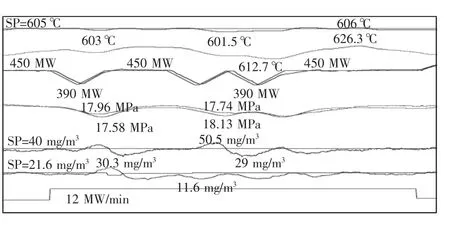

机组投入INNOV实时优化系统,以12 MW/min的速率在390~450 MW连续进行多次60 MW幅度的变负荷扰动试验,该过程中的负荷、主汽压力、汽温控制、NOX及SO2控制参数曲线见图4。

图4 低负荷段变负荷扰动试验机组主要参数控制曲线

机组投入INNOV实时优化系统后,在低负荷段进行12 MW/min速率变负荷扰动试验的整体性能如下:

(4)FGD(烟气脱硫)pH供浆调门控制:控制性能较差,为避免环保考核,运行人员大部分时间都将SO2浓度设定值设置在15 mg/m3(标况值,以下同)以下,造成过度供浆,造成石灰浆液的浪费和浆液循环泵的电能损失。当燃烧工况发生较大变化时,供浆调门控制反映迟缓,需要运行及时人工干预,存在环保考核风险。

(4)FGD脱硫供浆调门控制:SO2浓度设定值为20 mg/m3时,净烟气SO2浓度的最大动态偏差为8 mg/m3,且绝大部分时间均能有效控制在±5 mg/m3的范围内,稳态时仅存在1~2 mg/m3的偏差。

在11月1日的座谈会上,习近平总书记提出了新的一道门——“卷帘门”。顾名思义就是,相对于“玻璃门”而言,则是看不见,开关靠遥控器,开多大就多大,看似有门,但卷帘只拉上了一部分,你得“卑躬屈膝”才可能进去;

(3)汽温控制:主汽温度在设定值为605℃时,最高606℃,最低为601.5℃,最大动态偏差为3.5℃,平均动态偏差不到3℃。再热汽温始终能控制在612~626℃,相当于正常控制情况下仅存在±7℃的最大动态偏差。

(4)FGD脱硫供浆调门控制:SO2浓度设定值为21.6 mg/m3时,净烟气SO2浓度的最大动态偏差10 mg/m3,且绝大部分时间均能有效控制在±5 mg/m3的范围内,稳态时仅存在1~2 mg/m3的偏差。

内蒙古引黄灌区是我国重要的粮食生产基地,同时也是自治区重要的能源化工基地。引黄灌区中呼和浩特、包头、鄂尔多斯三市经济总量约占自治区50%,财政收入约占60%[1]。然而,引黄灌区水资源总量仅占全区的8.65%,用水总量约占全区的50%左右[2]。随着内蒙古自治区经济与社会快速发展,引黄地区水资源供需矛盾将进一步加剧。必须大力发展引黄灌区高效节水技术,提高水分利用效率,实现农业高效节水,使有限的水资源通过优化配置,满足工业与其他行业用水增长需求,保障自治区经济与社会可持续发展。

(5)SCR脱硝控制:NOX浓度设定值为40 mg/m3时,烟囱出口NOX浓度的最大动态偏差为11 mg/m3,且绝大部分时间均能有效控制在±6 mg/m3的范围内,稳态时仅存在2~3 mg/m3的偏差。

4.3 AGC方式下的控制性能

主要分布在山间河谷漫滩中,含水层由第四系上更新统别拉洪河组冲积砂砾石组成,其中含约15%的黏性土,含水层厚度2.6~6.8 m,越向山间蔓延含水层越薄。单井涌水量为10 ~100 m3/d,渗透系数 5.0~10.0 m/d。

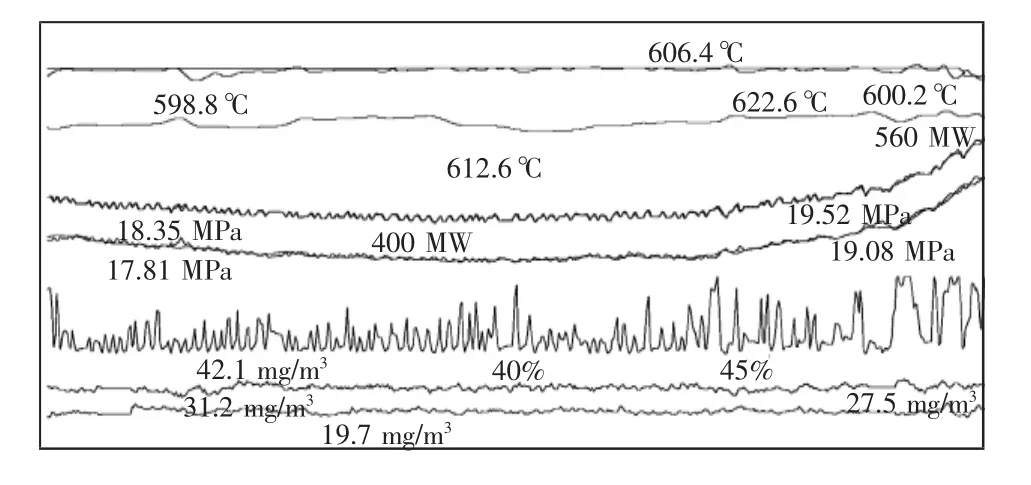

机组投入INNOV实时优化系统,以12 MW/min速率在400~560 MW进行AGC方式的调节运行,该过程中的负荷、主汽压力、汽温控制、NOX及SO2控制参数曲线见图5。

图5 AGC方式下机组主要参数控制曲线

(1)负荷控制:在进行小幅AGC调节时的动态性能明显更好,实际负荷几乎与AGC负荷指令完全重合,响应迅速,控制稳定。

(2)主汽压力控制:主汽压力基本与设定值重合,仅极个别时间存在0.4~0.5 MPa的动态偏差,控制性能非常优秀。

(3)汽温控制:主汽温最高为606.4℃,最低为598.8℃,且绝大部分时间主汽温度偏差仅为2~3℃,控制非常平稳。再热汽温最高为622.6℃,最低为612.6℃。即使在较低的负荷段,再热汽温也能保持在610℃以上,对比图1可看出INNOV系统投入后,由于控制稳定性的提高,可以将主、再汽温定值设定在相应的红线参数,从而使主、再汽温度有明显提高。

(4)FGD脱硫pH供浆调门控制:SO2浓度设定值为25 mg/m3时,实际净烟气SO2含量始终能有效控制在±6 mg/m3的范围内,控制过程平稳。

首先,强制性标准的效力来自法律的赋权。“强制性标准必须执行”是《标准化法》的概括赋权,其具体赋权的方式,有标准全文强制和部分条文强制两种形式。这两种形式,在我国强制性标准的文本中都是常见的。在标准发布时,不管是全文强制还是条文强制,标准编号上都以GB的面目呈现,以区别于GB/T所代表的推荐性标准。

(5)SCR脱硝控制:NOX浓度设定值为35 mg/m3时,实际NOX含量始终能有效控制在±7 mg/m3的范围内,调节过程无大波动。系统投入后在相同工况下,喷氨调节阀开度平均下降20%,平均喷氨量降低20 m3/h。

(6)高压调门开度:在投入INNOV凝结水调频系统后,高压调门平均开度大幅提高。从图5曲线可看出,在400~560 MW的运行区间,高压调门的平均开度约在40%~45%,相比图1投用原DCS控制系统时,高压调门的平均开度增加10%以上,汽机等效节流量降低约4%,理论煤耗下降1.2 g/kWh。

5 结语

华能长兴发电厂采用INNOV实时优化系统对原有常规DCS的PID控制系统进行改造优化,提高了机组控制系统的可靠性和调节性能,并取得了可观的经济效益,为大型火电机组自动化水平的提高进行了有益的探索。

[1]李泉,陈波,陈卫,等.TOP7协调优化控制平台在超(超超)临界火电机组的应用[J].浙江电力,2013,32(6)∶30-33.

[2]董春雷.AGC模式下300 MW火电机组协调控制系统的问题分析及优化[J].浙江电力,2014,33(7)∶45-48.

[3]郑卫东,柳卫荣,李晓燕,等.先进AGC及汽温控制系统在1 000 MW超超临界机组的应用[J].浙江电力,2013,32(8)∶33-37.

[4]P K NAG.Power plant engineering(second edition)[M]. Mcgraw-Hill Company,2002.

[5]RAMIREZ R G,LEE K Y.Multiobjective optimal power plant operation through coordinate control with pressure set point scheduling[J].IEEE Trans.on Energy Conversion,2001,16(2)∶115-122.

[6]吕剑虹.预测控制在热工过程控制中的应用研究[D].南京:东南大学,1990.

[7]DL/T 657-2006火力发电厂模拟量控制系统验收测试规程[S].北京:中国电力出版社,2006.

[8]张铁军,吕剑虹,华志刚.机炉协调系统的模糊增益调度预测控制[J].中国电机工程学报,2005,25(4)∶158-165.

(本文编辑:徐晗)

Application of Real-time Optimization Control System in 660 MW Ultra-supercritical Unit

DONG Yongwei,BAI Yuanhua,FANG Wenwei,CHENG Chenchen,ZHENG Donghao

(Huaneng Power International,INC.,Changxing Power Plant,Changxing Zhejiang 313100,China)

Control strategy of the newly built coal-fired power units in China mainly adopts the configuration logic of various DCS debuggers,which is generally inferior in control precision and adjustment quality.By adoption of an advanced real-time optimization control system,the control performance of the unit is improved and optimized,and favorable effect is achieved.

real-time optimization;control system;application

10.19585/j.zjdl.201707011

1007-1881(2017)07-0046-04

TK39

B

2017-04-10

董勇卫(1967),男,高级工程师,从事热工自动化技术管理工作。