基于先进控制的燃煤机组超低排放指标优化控制技术

(浙江浙能嘉华发电有限公司,浙江嘉兴314201)

基于先进控制的燃煤机组超低排放指标优化控制技术

孙成富,胡炜,胡翔,顾奇凯,沈恒芳

(浙江浙能嘉华发电有限公司,浙江嘉兴314201)

提出了一种适合实际应用的燃煤机组超低排放指标优化控制方法,在燃煤机组超低排放指标优化工作中引入先进控制技术,根据燃煤机组超低排放特征,通过多目标非线性模型预测控制技术,实现脱硫率和出口SO2浓度的全程闭环控制,提高环保排放指标的控制品质;采用变参数非线性模型预测控制技术,实现脱硝率和出口NOX浓度的多目标控制,提高全过程的控制品质,减少喷氨量的波动;采用神经网络、非线性建模等分析技术,对排放指标有效性监视评估,保证CEMS数据有效性。

超低排放;先进控制;脱硝优化;脱硫优化

0 引言

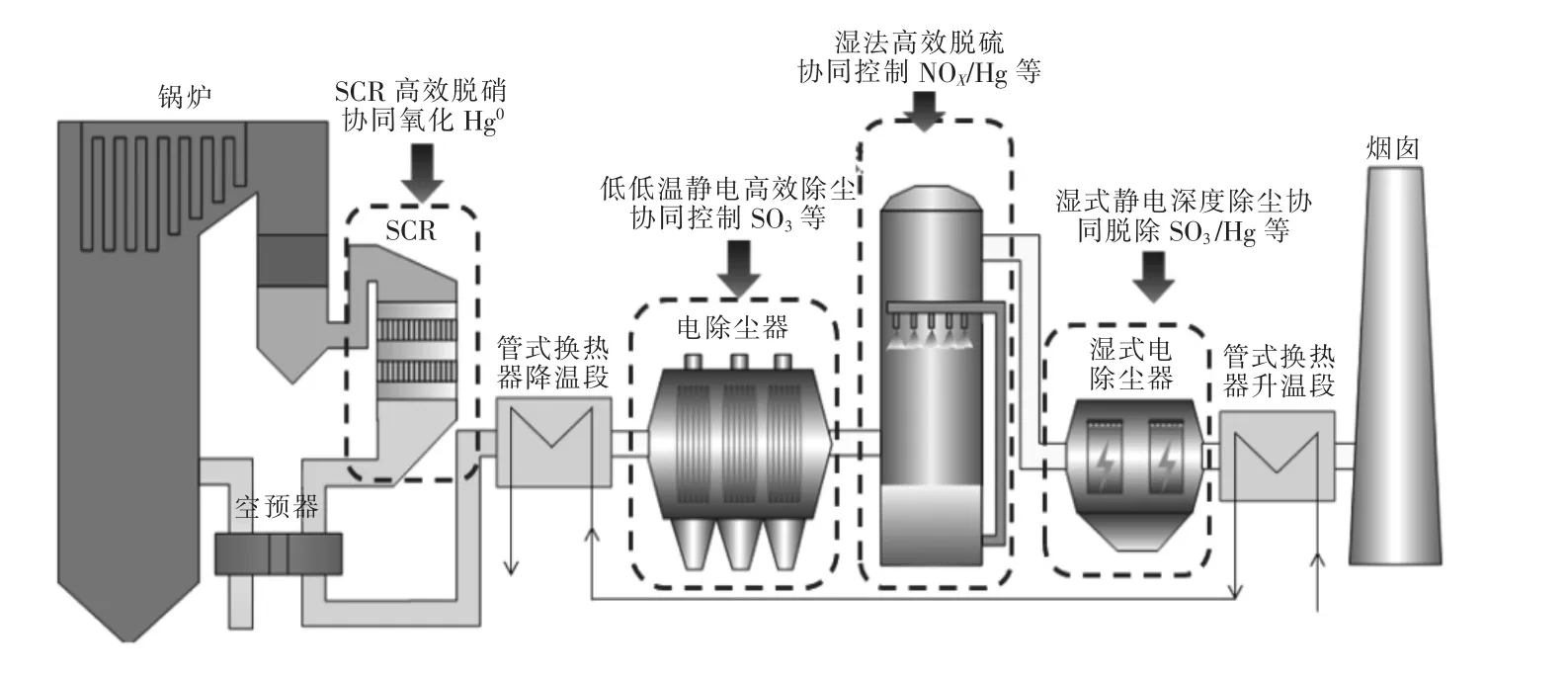

随着国内首套烟气超低排放装置投入运行,其主要污染物排放量可与天然气燃气轮机组相媲美,达到了国际先进水平,为东部经济发达地区发展煤电产业开辟了新的途径[1]。超低排放的工艺路线如图1所示。

超低排放装置投入运行后,虽然其排放指标已经达到设计要求,但是随着煤质、负荷工况的变化,对排放指标的全过程稳定控制是个很大的挑战。超低排放如何长期可靠的运行,仍是一个急待解决的问题。

1 存在问题

机组超低排放装置运行后存在的问题主要体现在脱硫系统和脱硝系统上。

超低排放的脱硫系统仍然是采用湿式石灰石-石膏脱硫系统。虽然FGD(烟气脱硫系统)经超低排放改造投入运行后,其排放指标已经达到设计要求,但是其运行控制仍然采用以pH值为目标的单目标PID控制策略,功能较为简单,而且脱硫的过程并没有闭环自动控制出口SO2浓度,不能及时有效地控制出口污染物浓度,在超低排放的高要求下,在负荷工况、煤质变化的情况下,保证脱硫装置出口SO2浓度控制的准确度是一个很大的挑战。

图1 超低排放工艺路线

超低排放的脱硝系统采用SCR(选择性催化还原法)脱除氮氧化物。脱硝装置降低了机组烟气的NOX排放浓度,但如果喷氨量控制不佳,对下游设备的健康、安全也造成了一定的影响[2]。过量的喷氨并不能进一步降低NOX排放浓度,相反会导致过量的氨逃逸出反应区,造成下游设备的腐蚀、堵塞,使得维护费用和工作量显著增加。最为明显的现象就是造成空预器积灰堵塞,空预器进出口差压增大,送引风机电流增大,可能造成风机失速等,严重影响机组的安全经济运行[3]。尤其是在超低排放要求下,喷氨的流量大幅提高,这就需要更好的控制策略来减少喷氨量的波动,减少过量喷氨,降低对下游设备的影响。

2 智能优化控制系统

本项目主要研究对象,是燃煤机组超低排放改造后的脱硫装置和脱硝装置的智能优化控制系统,包含脱硫和脱硝2个模块。

脱硫装置智能优化控制系统,通过智能模型预测控制技术,考虑到进口SO2浓度的变化,以及锅炉运行参数,通过多变量最优控制方法实时优化石灰石供浆流量、吸收塔浆液pH值、循环泵电流等关联参数,提高FGD装置的控制品质,以实现脱硫率、pH值和出口SO2浓度的多目标闭环控制。

脱硝装置智能优化控制系统,通过智能模型预测控制技术,考虑进口NOX浓度的变化,以及锅炉运行参数、总风量等,优化喷氨量,提高SCR装置的控制品质,避免喷氨过量、过快,减少氨逃逸量。

控制策略将脱硫装置和脱硝装置作为2个独立的控制对象,对其进行控制策略设计,同时应用软仪表技术对分析仪表进行有效性分析。

2.1 脱硫模块

脱硫控制原有的控制策略为:采用运行人员手动设置pH值的方式来间接控制出口SO2浓度。其控制策略是通过测量原烟气体积流量和原烟气SO2的浓度,计算出原烟气中SO2的质量流量,利用质量流量来计算石灰石浆液流量的理论值,另外通过运行人员设定吸收塔浆液pH设定值,该设定值与吸收塔浆液pH测量值比较后,通过PID控制器得出石灰石供浆流量修正值,用于修正石灰石浆液流量的理论值[4]。修正后的石灰石浆液流量作为PID控制器的输入值,控制石灰石浆液供浆调节阀的开度,原控制策略见图2。

图2 原脱硫控制策略原理

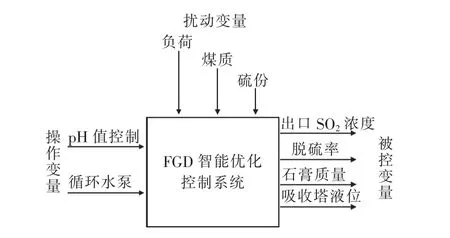

超低排放指标优化控制系统iFGD模块见图3。通过GPC控制策略解决pH值控制过程大滞后、慢过程的问题,然后通过多变量模型预测控制技术,实现了脱硫率、pH值和出口SO2浓度同时闭环控制问题,提高脱硫自动控制品质,避免脱硫反应进入盲区,为FGD装置的长久经济运行提供可靠的保障。

图3 iFGD智能优化控制逻辑

对脱硫FGD过程进行实时动态建模,建立多变量动态关联模型。通过动态模型进行实时优化控制,保证脱硫控制品质。闭环控制出口SO2浓度、pH值和脱硫率,模型架构见图4。

图4 脱硫装置优化控制器关联模型

2.2 脱硝模块

原有SCR脱硝控制系统控制策略(见图5)是以物料平衡计算为前提和依据,实现对脱硝效率或脱硝装置出口NOX的控制,其反应的喷氨量是由NOX消耗量来确定的。

图5 原脱硝控制策略原理

实际应用中,通过CEMS(在线烟气监测分析系统)将NO和NO2统一换算成NOX进行计算。

需氨量=(A-E)×B×17/46/106×F,

式中:A=C(NOX)为折算后SCR入口NOX质量浓度;B=F(x)×Q为根据煤量及煤种成分换算得到的烟气流量;E=A×(1-D)为脱硝效率定值下根据当前脱硝装置入口NOX计算而得的SCR装置出口NOX,D=SP为脱硝效率设定值;F为根据SCR装置出口NOX目标值与实际测量值计算得到的修正系数,取0.8~1.2[5]。

控制器根据理论需氨量计算值与实际需氨量PV的偏差,控制供氨调节阀开度,使之相对应,满足脱硝控制的要求[6]。

超低排放指标优化控制系统iSCR模块,采用对CEMS的测量信号通过关联模型和分析评估来确定数据有效性后,在合理的应用多变量动态模型的基础上,实现优化控制策略,有效地解决了闭环控制的可靠性问题,提高脱硝控制品质。

通过对脱硝过程进行实时动态建模,建立多变量动态关联模型。利用动态模型进行优化控制,提供脱硝率、氨逃逸率、出口NOX浓度多目标优化控制,保证脱硫控制品质,并减少喷氨量波动,其模型架构见图6。

图6 脱硝装置优化控制器模型架构

2.3 软仪表技术

系统还采用iCEMS软仪表技术,采用神经网络、基于关键成分分析PCA等分析技术,保证环保CEMS分析仪表实时有效性,包括监视仪表标定、反吹等异常情况,以预估数据完成全时段的污染物测量,通过实时有效数据进行FGD/SCR全程优化控制,保障脱硝、脱硫设备的正常运行。

3 实施效果

3.1 控制效果

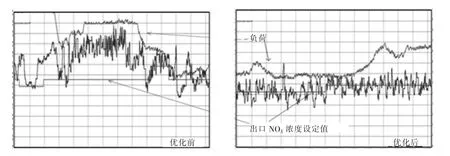

超低排放指标优化控制系统脱硫部分投运后,实现了针对出口SO2浓度的闭环控制,运行人员只需设置出口SO2浓度的设定值和pH值的调节范围。有效减少劳动强度,同时提高出口SO2浓度控制品质。iFGD优化系统投入前后出口SO2浓度对比效果见图7。

图7 iFGD优化系统投入前后出口SO2浓度对比

由图7可见,投入脱硫优化控制器以后,出口SO2浓度始终保持在出口SO2浓度设定值附近,而且投入脱硫优化控制器以后可以减少排放超标的发生。原控制策略(图7左侧区域),因为针对吸收塔大滞后慢动态过程,人工调节pH值很难做到实时预估,瞬时值有超标的情况发生,而优化后的控制策略大大减少了排放超标的发生次数。

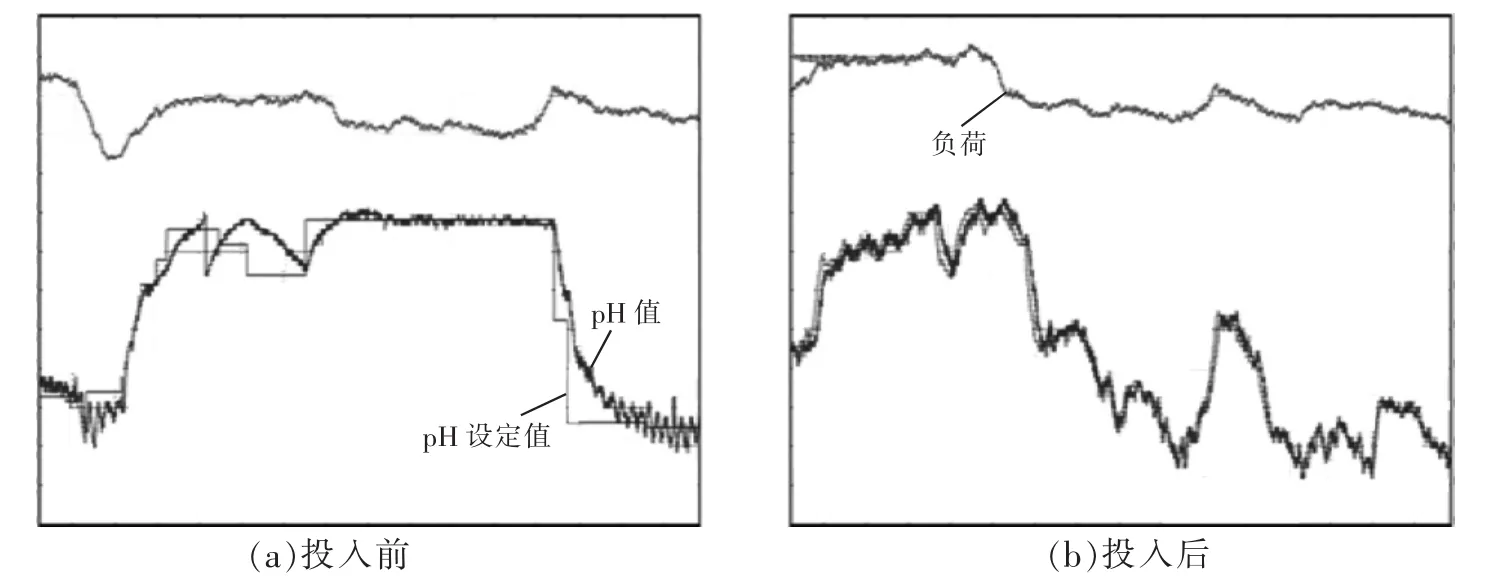

同时浆液pH值的控制品质有了大幅提升,实际pH值与设定pH值偏差明显减小,见图8。

随着控制品质提高,运行人员可以进一步提高SO2浓度设定值,减少石灰石浆液的使用,进而减少脱硫系统运行成本,改善石膏品质。

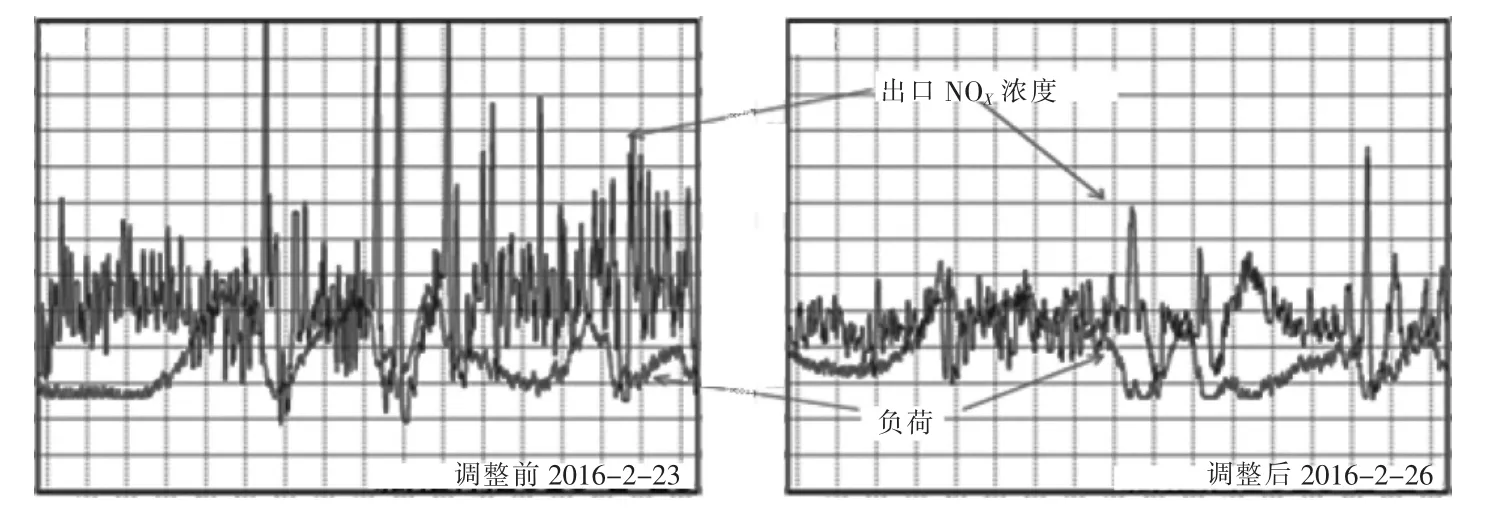

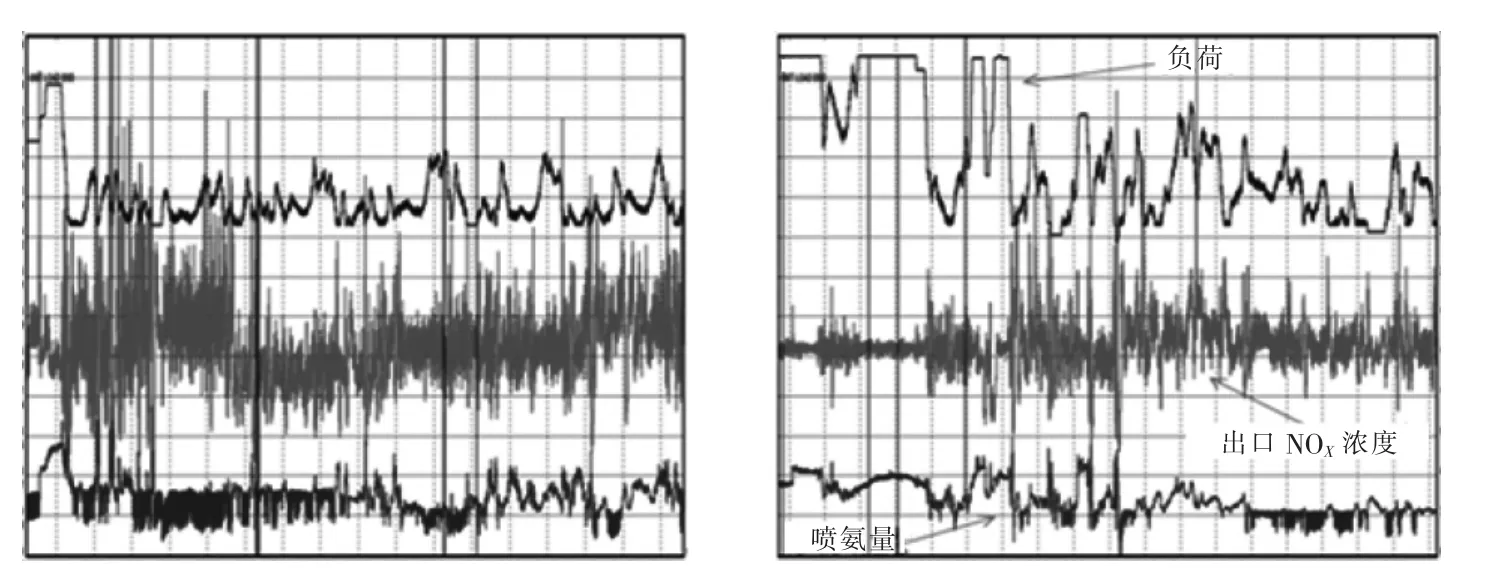

超低排放指标优化控制系统脱硝部分投运后,出口NOX浓度波动明显减少,控制品质大幅提高,同时喷氨量的波动也明显减少,同时通过燃烧调整,对减负荷变工况情况下的出口NOX浓度超标情况也有明显改善,见图9。

由图9可见,脱硝优化控制器投入后,出口NOX浓度波动明显减少,而且在减负荷工况下,出口NOX浓度的瞬时超标量和次数均有减少。

图10为脱硝优化控制器投入前后,SCR系统的喷氨量波动减少效果对比。

图8 iFGD优化系统投入前后pH值控制品质对比

图9 出口NOX浓度调整前后对比

出口NOX浓度设定值跟踪情况见图11。左边为原出口NOX浓度跟踪情况,右边为优化后设定值跟踪情况,可以看到控制品质提高明显,从而可以进一步提高设定值,降低喷氨量,并有效防止超标现象的发生。

优化后出口NOX浓度的控制品质提高明显,出口NOX浓度的标准方差减少了15%以上,喷氨量波动也减少了40%,大幅度变工况情况下的波动也有所减少,优化前后出口NOX浓度的控制品质对比见图12。

3.2 效益分析

应用多目标非线性模型预测控制技术能有效减少环保排放超标次数和超标时间,增加环保电价的收入[7],为企业运营和环保事业带来好处。

实现脱硫出口SO2浓度的全程闭环控制,不仅提高了环保排放指标的控制品质,而且减轻了脱硫运行人员的操作工作量[8]。

机组出口SO2浓度的标准方差减少15%~35%,出口NOX浓度的标准方差减少10%~35%,脱硝装置的喷氨量波动减少30%~50%。在此基础上可通过适当提高设定值以进一步减少喷氨的使用量,有效减少氨逃逸,改善空预器堵灰和腐蚀情况,为空预器等下游设备的长期安全运行提供保障。

图10 喷氨量调整前后对比

图11 出口NOX浓度设定值跟踪情况

图12 出口NOX浓度控制品质对比

4 结语

随着现代控制理论的发展,其控制策略及技术也在不断发展。许多先进的控制技术正在逐步应用于工程实施中。智能优化控制系统采用了包括GPC广义预测控制、模型预测控制、协调多目标优化算法等来执行高级过程控制,可以安装在和实时过程数据库通信的工作站里执行计算控制,并将计算的优化结果送给DCS系统,最终达到优化机组控制目的。

[1]李清毅,孟炜,吴国潮,等.超低排放脱硝运行状态及稳定性评估[J].浙江大学学报(工学版),2016,50(12)∶2303-2305.

[2]曹志勇,陈聪,汤栋.浙江省燃煤发电机组SCR烟气脱硝系统的运行状况评估[J].浙江电力,2013,32(11)∶40 -43.

[3]马双忱,邓悦,吴文龙,等.SCR脱硝副产物硫酸氢铵与空预器中飞灰反应特性[J].环境工程学报,2016,10(11)∶6563-6570.

[4]苗强.燃煤脱硫技术研究现状及发展趋势[J].洁净煤技术,2015,21(2)∶59-63.

[5]刘韬.火电机组脱硝系统测量与控制策略问题分析及优化[J].浙江电力,2016,35(6)∶42-44.

[6]王乐乐,孔凡海,何金亮,等.超低排放形势下SCR脱硝系统运行存在问题与对策[J].热力发电,2016,45(12)∶19-24.

[7]李泉,尹峰,罗志浩.超临界机组脱硝系统模型预测控制研究[J].浙江电力,2016,35(11)∶34-36.

[8]金侃,张军,郑成航,等.百万燃煤机组烟气污染物超低排放改造费效评估[J].环境工程学报,2017,11(2)∶1061-1068.

[9]肖丽,王刚,金礼方.600 MW级火电机组超低排放改造后的运行成效分析[J].浙江电力,2016,35(7)∶37-41.

(本文编辑:徐晗)

Optimized Control Technology of Ultra-low Emission Index of Coal-fired Unit Based on Advanced Control

SUN Chengfu,HU Wei,HU Xiang,GU Qikai,SHEN Hengfang

(Zhejiang Energy Jiahua Power Generation Co.,Ltd.,Jiaxing Zhejiang 314201,China)

This paper presents a practicable optimized control method of ultra-low emission index of coal-fired unit,in which an advanced control technique is introduced.According to the ultra-low emission characteristics of coal-fired units,the multi-objective nonlinear model predictive control technology is adopted to implement full-term closed loop control of desulphurization percent and SO2concentration,and improve the control quality of environmental-friendly emission;Multi-objective control of desulphurization percent and outlet NOXconcentration is achieved by variable parameter nonlinear model predictive control technology,which improves the control quality in the whole process and reduces the fluctuation of ammonia spray.Based on analysis techniques such as neural network and nonlinear modeling,validity monitoring and evaluation of emission index is established to ensure the validity of CEMS data.

ultra-low emission;advanced control;denitrification optimization;desulfurization optimization

10.19585/j.zjdl.201707009

1007-1881(2017)07-0037-06

TK323

B

2017-03-31

孙成富(1990),男,助理工程师,从事发电厂自动控制工作。